Эластомерная резина и резиновые изделия, произведенные без использования серы и ускорителей вулканизации

Иллюстрации

Показать всеИзобретение относится к эластомерной резиновой перчатке из сшитой эластомерной резиновой пленки, которая образуется из слоя осажденного на форме или на болванке латекса с последующей вулканизацией осажденного слоя без использования серы и ускорителей вулканизации. Состав для получения пленки содержит карбоксилатный акрилонитрилбутадиеновый латекс, смешанный с метакриловой кислотой, или самосшитый карбоксилатный акрилонитрилбутадиеновый латекс, оксид металла и регулятор pH для получения pH от 9 до 10, при этом общая концентрация твердой фазы в составе находится в пределах от 18 до 30%, а для изменения общей концентрации твердой фазы используют воду. Состав вулканизируется без использования традиционной серы и ускорителей, что уменьшает вероятность контактного возникновения немедленной гиперчувствительности первого типа и замедленной гиперчувствительности IV типа. 9 н. и 11 з.п. ф-лы, 8 табл., 6 пр.

Реферат

Литература:

Зарубежные патентные документы

Патентный документ 1: Патент США №5014362.

Патентный документ 2: Японская патентная публикация №53-125139.

Патентный документ 3: Японская патентная публикация №52-121653.

Патентный документ 4: Японская патентная публикация №53-85842.

Патентный документ 5: Японская патентная публикация №8-19264.

Патентный документ 6: Японский патент №3517246, Японская патентная заявка №2000-503292.

Патентный документ 7: Японская патентная заявка №2002-527632.

Патентный документ 8: Патент США №6673871 В2, Японская патентная публикация №2004-526063.

Патентный документ 9: Японская патентная заявка №2008-512626.

Патентный документ 10: Выложенная японская патентная публикация №2008-545814.

Патентный документ 11: Патент США №7005478.

Другие публикации

Документ 1: "Cross-linking in carboxylated nitrile rubber dipped films" by Andrew Kells and Bob Grobes, LATEX 24-25, January 2006, Frankfurt, Germany. Документ 2: "Tailored synthetic dipping latices: New approach for thin soft and strong gloves and for accelerator-free dipping" by Dr. Soren Buzs, LATEX 23-24, January 2008, Madrid, Spain.

Область техники, к которой относится изобретение

Настоящее изобретение относится к эластомерной резиновой перчатке из сшитой эластомерной резиновой пленки, которая образуется из слоя, осажденного на форме или на болванке и имеющего состав, получаемый путем добавления метакриловой кислоты в карбоксилатный акрилонитрилбутадиеновый латекс, или из слоя карбоксилатного акрилонитрилбутадиенового латекса с последующей вулканизацией осажденного слоя без использования серы и ускорителей вулканизации.

Уровень техники

Натуральный каучуковый латекс в течение многих лет используется для изготовления маканых латексных изделий, в частности резиновых медицинских перчаток.

Медицинские перчатки, произведенные таким образом из натурального каучукового латекса, имеют превосходные эластичные свойства и обеспечивают отличную защиту от патогенов, переносимых с кровью. Производство перчаток из натурального каучука включает процесс вулканизации, во время которого в натуральный каучуковый латекс добавляют свободную серу, которая действует в качестве вулканизующего агента, и химикаты, которые действуют в качестве ускорителей в процессе вулканизации. Более конкретно, при изготовлении резиновых перчаток форму или болванку в виде руки один или несколько раз погружают в эмульсию натурального каучукового латекса, смешанного с добавками серы и ускорителей, до тех пор, пока не произойдет осаждение резиновой пленки требуемой толщины. Затем резиновую перчатку, имеющую требуемую толщину, сушат и вулканизируют при повышенной температуре. Процесс вулканизации является важным для придания эластичных свойств пленке из природного каучука. Готовая резиновая перчатка, произведенная из натурального каучукового латекса, имеет подходящие защитные, механические и физические свойства.

Натуральный каучуковый латекс содержит менее 5% некаучуковых компонентов, в частности, белков, липидов и микроэлементов. При этом установлено, что все более широкое применение медицинских перчаток из натурального каучукового латекса в медицинских учреждениях приводит к возникновению у некоторых пользователей гиперчувствительности первого типа. Эту немедленную гиперчувствительность первого типа у пользователей перчаток из перчаток из натурального каучукового латекса вызывают остаточные экстрагируемые латексные белки, присутствующие в натуральных каучуковых перчатках. Немедленная гиперчувствительность, которая обычно возникает менее чем через два часа после контакта, представляет собой аллергическую реакцию, опосредованную IgE (антителом, обнаруженным в кровотоке). На коже она может проявляться в виде сыпи, мигрирующей за пределы зоны контакта с латексом. Системные аллергические симптомы могут включать раздражение глаз, отечность губ или языка, удушье, головокружение, боли в области живота, тошноту, понижение артериального давления и очень редко - анафилактический шок. Лицам, у которых возникла сенсибилизация, вызванная белками натурального каучукового латекса, рекомендуется избегать дальнейших контактов с натуральным каучуковым латексом и с изделиями из него.

Синтетические латексы, в частности нитрильный латекс, карбоксилатный нитрильный латекс, полихлорпреновый латекс или полибутадиеновый латекс, не содержат белков. Поэтому лица, у которых возникла аллергия к белкам, должны пользоваться только синтетическими латексными перчатками, изготовленными из нитрильного латекса, карбоксилатного нитрильного латекса, полихлорпренового латекса или полибутадиенового латекса. Как сообщается, некоторые типы перчаток, изготовленных из этих синтетических латексов, имеют эквивалентные или лучшие физические свойства по сравнению с перчатками из натурального каучукового латекса, однако бактериальная непроницаемость перчаток из синтетического латекса не так хороша, как у перчаток из натурального каучукового латекса.

При изготовлении медицинских перчаток из синтетического каучука используется почти тот же самый процесс, что и при изготовлении медицинских перчаток из натурального каучукового латекса.

Применяя ту же самую технологию, тонкую пленку требуемой толщины из смеси синтетического эластомерного латекса с ингредиентами осаждают на форме или на болванке в виде руки, сушат и вулканизируют, при этом получается тонкая эластомерная резиновая перчатка с требуемыми механическими и физическими свойствами. В настоящее время разработано и представлено на рынке множество синтетических эластомерных перчаток. Наиболее распространенным материалом, применяемым для изготовления синтетических резиновых перчаток, является карбоксилатный нитрильный каучук.

При изготовлении резиновых перчаток из натурального каучукового латекса и синтетического латекса очень часто применяют ускоренную систему серной вулканизации, в которой в качестве ускорителей в процессе вулканизации на основе серы используют такие химикаты, как дитиокарбамат, тетраметилтиурамдисульфид (ТМТД) и меркаптобензотиазол (МБТ). Эти ускорители, как следует из их названия, используют для увеличения скорости вулканизации. Без ускорителей процесс вулканизации с использованием одной только серы протекает очень медленно и требует нескольких часов при высокой температуре, равной 140°С.

Широкое применение этих ускорителей при производстве резиновых перчаток создало еще одну проблему, связанную со здоровьем. Эти ускорители могут инициировать замедленную гиперчувствительность IV типа, в частности, аллергический контактный дерматит. Замедленная гиперчувствительность IV типа обычно возникает через 24-72 часа после контакта. Реакция обычно представляет собой локализованные высыпания, покраснение кожи, иногда с растрескиванием и появлением пузырей на коже, обычно на запястьях или кистях рук.

Таким образом, замена перчаток из натурального каучукового латекса на перчатки из нитрильного латекса, чтобы избежать появления гиперчувствительности первого типа может вызывать появление гиперчувствительности IV типа, если в нитрильных перчатках окажется чрезмерное содержание остаточных ускорителей. Поэтому для промышленного производства требуется способ изготовления синтетических перчаток, в котором не используется система серной вулканизации и, следовательно, исключается применение ускорителей. При этом в случае карбоксилатного нитрильного латекса сшивка без использования серы и ускорителей будет представлять собой уникальный нетрадиционный процесс, который требует наличия ионов цинка, присутствующих, например, в виде оксидов цинка, для участия в механизме сшивки посредством ионных и ковалентных связей. Такой способ, несмотря на его сложность, является чрезвычайно востребованным. Он представляет собой суть настоящего изобретения.

В патенте США №5014362 (именуемом в данном описании как патентный документ 1) описан карбоксилатный нитрильный каучук, который подвергается процессу вулканизации с применением оксида цинка и серы.

Карбоксилатный нитрильный каучук обычно содержит акрилонитрил, бутадиен и фрагменты органических кислот в различных соотношениях. Можно получать сшивку при помощи ковалентных связей в субфрагменте бутадиена, используя серу и ускорители. Кроме того, вулканизацию части карбоксилатного акрилонитрила (органической кислоты) можно осуществить при помощи ионных связей, используя оксиды металлов в частности оксид цинка, или соли других металлов.

Сшивка ковалентных связей при помощи серы может существенно увеличивать долговечность резины при контакте с маслами и химикатами. Кроме того, добавление оксида цинка способствует образованию ионных связей ионами цинка. Ионная сшивка при помощи ионов цинка увеличивает предел прочности на растяжение, разрывное усилие и сопротивление истиранию, а также модуль упругости резиновой пленки.

В том случае, когда механизм сшивки зависит только от ионных связей, стойкость к действию масел и химикатов уменьшается, что приводит к уменьшению надежности резиновых изделий при заданном уровне качества.

В настоящее время установлено, что сшивка изделий из карбоксилатного нитрильного каучука, в частности перчаток, эффективно осуществляется при помощи комбинации сшивки ковалентными связями с использованием серы и ускорителей и ионной сшивки с использованием оксида металла, в частности оксида цинка, или солей металлов.

Однако применение ускорителей в процессе вулканизации создает опасность для здоровья, связанную с возникновением замедленной гиперчувствительности IV типа.

Широко известно, что прочность резины повышается при добавлении диметакрилата цинка и/или основного метакрилата цинка в каучук для того, чтобы активировать полимеризацию с органическим пероксидом.

Более конкретно, смешивание полибутадиена с метакриловой кислотой, а затем с оксидом цинка образует состав, обладающий повышенным сопротивлением истиранию (см. патентный документ 2: выложенная японская патентная публикация №53-125139, и патентный документ 3: выложенная японская патентная публикация №52-121653). Добавление неполимерной карбоновой кислоты в смесь диенового каучука, метакриловой кислоты, оксида цинка и органического пероксида приводит к образованию состава, который имеет повышенный предел прочности на растяжение (см. патентный документ 4: выложенная японская патентная публикация №53-85842). Применение метакриловой кислоты, оксида цинка и пероксида позволяет получить сшивку в нитрильном каучуке, но при отсутствии ионных связей.

Если сшивку производить с использованием оксида цинка или ускорителя серной вулканизации, получается мягкая нитрильная резина, которая отличается высоким пределом прочности на растяжение и стойкостью к действию химикатов. Такая резина мягче, чем любой известный аналогичный продукт (см. патентный документ 6: японский патент №3517246 или японскую патентную заявку №2000-503292). Ускоритель вулканизации представляет собой тетраметилдиурамдисульфид в сочетании с меркаптобензотиазолом (МБТ). Получаемая при этом мягкая нитрильная резина, которая является продуктом соответствующей реакции, содержит серу.

Карбоксилатный нитрильный каучук, который представляет собой сополимер акрилонитрила, бутадиена и ненасыщенной карбоновой кислоты, позволяет образовываться ионным связям в карбоксильной группе с ионами цинка. Однако при использовании ионов цинка в химическом соединении сложно получить сшивку ковалентными связями. Поэтому для получения ковалентной сшивки важно использовать минимальное количество серы. Более конкретно способ изготовления перчаток описан в публикации японского патента №2002-527632 (патентный документ 7 в данном описании), согласно которому сшивка обеспечивается добавлением от 1 до 3 массовых частей серы и 0,5 массовой части поливалентного оксида металла в карбоксилатный нитрильный каучук, который представляет собой сополимер акрилонитрила, бутадиена и ненасыщенной карбоновой кислоты.

В патенте США №6673871 В2 (патентный документ 8 в данном описании) описан эластомерный продукт, в частности перчатка, в которой сшивающий агент представляет собой оксид металла, в частности оксид цинка, и в которой не используются традиционно применяемые сера и ускорители. В качестве эластомера используется полибутадиеновый латекс, который не является карбоксилатным, при этом продукт можно вулканизировать при температурах менее 100°С, более конкретно - при температурах менее 85°С. В соответствующем японском патенте, в японской патентной выложенной публикации №2004-526063 (патентный документ 8) указано, что сшивка в синтетическом полимере, описанная ранее, выполняется без использования ускорителей. Более конкретно, указано, что в результате ряда испытаний определена операция формирования эластомерной пленки, которая не содержит серы, при этом процесс вулканизации выполняется при температуре не выше 85°C с применением оксида металла, в частности оксида цинка, в качестве замены серы. При этом, однако, установлено, что вулканизация, проходящая, главным образом, за счет взаимодействия с оксидом металла, может осуществляться только с некоторыми практическими трудностями.

В непатентном документе 1 ("Cross-linking in carboxylated nitrile rubber dipped films" by Andrew Kells and Bob Grobes, LATEX 24-25, January 2006, Frankfurt, Germany) показано, что для получения карбоксилатных перчаток из нитрильного латекса с приемлемой износоустойчивостью кроме оксида цинка требуется добавлять небольшое количество серы и использовать ускорители вулканизации, в частности, типа тетрометилтиурама (ТМТД), 2,2'-дитио-бис(бензотиазола)-(МБТС), N-циклогексилбензотиазол-2-сульфинамида (ЦБС), и диэтилдитиокарбамата цинка (ДЭКЦ). Очевидно, что получение износостойких карбоксилатных перчаток из нитрильного латекса без использования серы и ускорителей на основе серы является сложной задачей. Хотя описана попытка изготовления перчатки из самосшитого материала, действие самосшивки, а также процесс получения требуемой перчатки в технической статье не поясняются. Фактически технология с применением самосшитого латекса не обеспечивает выполнения поставленной перед ним задачи.

Непатентный документ 2 ("Tailored synthetic dipping latices: New approach for thin soft and strong gloves and for accelerator-free dipping" by Dr. Soren Buzs, LATEX 23-24, January 2008, Madrid, Spain) описывает перспективное техническое направление, а именно альтернативный процесс сшивки в латексе из нитрильного каучука, который включает прямую ковалентную сшивку функциональными реактивными группами (R) и ионную сшивку при помощи оксида цинка с карбоксильными группами латекса из нитрильного каучука. Более конкретно, способ вулканизации содержит, по существу, прямое ковалентное связывание полимерных цепей при помощи R-связей и ионное связывание при помощи карбоксильной группы и оксида цинка. В лабораторных условиях температуру вулканизации можно уменьшить со 120°С до 85°С. Этот способ устанавливает, что R-связи, полученные прямо из непосредственных ковалентных связей полимерных цепей, действуют дополнительно к ионным связям, возникающим благодаря карбоксильной группе и цинку. К сожалению, в работе не поясняется природа функциональной группы R, которая участвует в ковалентной сшивке, и практический способ ее получения.

В японской патентной заявке №2008-512626 (патентный документ 9) описан полимерный латекс, полученный в результате радикальной эмульсионной полимеризации, при этом мягкая фаза имеет структурную единицу на основе группы, включающей диен с отдельными двойными связями, этиленовую форму ненасыщенной монокарбоновой кислоты, этиленовую форму ненасыщенной дикарбоновой кислоты и их ангидрид, сложный моноэфир и моноамид, (мета)акрилонитрил, стирол, замещенный стирол, α-метилстирол, сложный алкилэфир, содержащий от 1 до 10 атомов углерода в (мета)акриловой кислоте, амид в (мета)акриловой кислоте, N-метилоламидную группу, этиленовую форму ненасыщенного соединения, содержащего их производное сложного эфира и производное простого эфира, а также их смесь, в то время как твердая фаза имеет структурную единицу мономера, выбранного отдельно из группы, включающей этиленовую форму ненасыщенной монокарбоновой кислоты, ненасыщенную дикарбоновую кислоту и их ангидрид, сложный моноэфир и моноамид, (мета)акрилонитрил, стирол, замещенный стирол, α-метилстирол, сложный эфир, содержащий от С1 до С4 в (мета)акриловой кислоте, амид в (мета)акриловой кислоте и их смесь.

В этом изобретении предполагается, что сшивка осуществляется ковалентными связями в мягкой фазе. При этом металлические компоненты, в частности ионы цинка, не используются.

В японской патентной выложенной публикации №2008-545814 (патентный документ 10) описан способ получения эластомерного продукта, включающий следующие операции: (а) приготовление смеси карбоксилатного нитрилбутадиенового каучука, которая содержит от 0,25 до 1,5 частей оксида цинка на 100 частей сухого каучука, щелочь для получения уровня pH, превышающего 8,5, стабилизирующий агент и, если требуется, один ускоритель или более одного ускорителя, выбранных из группы, включающей гуанидин, дитиокарбамат и соединение тиазола, (b) погружение болванки в смесь карбоксилатного нитрилбутадиенового каучука и (с) вулканизация продукта из карбоксилатного нитрилбутадиенового каучука.

Сшивка осуществляется при помощи оксида цинка. Для обеспечения требуемой степени стойкости продукта к действию химикатов используются ускорители сшивки. В качестве ускорителя вулканизации используется дитиокарбамат. Для повышения стойкости к действию химикатов используют смесь ускорителя дитиокарбамата, дифенлигуанидина и меркаптобензотиазола цинка, чтобы обеспечить получение более высокого эффекта. Поскольку в этом изобретении для осуществления сшивки используются сера и ускорители, изготавливаемые перчатки будут создавать проблемы, связанные с гиперчувствительностью IV типа.

В описании патента США №7005478 (патентный документ 11) представлен эластомерный продукт, при этом эластомер, содержащий карбоксильные группы, получается в результате реакции (а) с карбоновой кислотой или ее производными, (b) с соединением, содержащим двухвалентный или трехвалентный металл, (с) с соединением низшего или высшего амина и (d) с нейтрализующим агентом для нейтрализации по меньшей мере части карбоксильной группы в основном полимере. В процессе реакции не используется ни один из ускорителей, в том числе тиурам и карбамат. Основной полимер может быть выбран из группы, включающей натуральный латексный каучук, синтетический латексный полимер (например акрилонитрил) или бутадиеновый каучук, в частности синтетический бутадиеновый каучук и карбоксилатный бутадиеновый каучук. При этом карбоксилатный актрилонитрильный латекс не используется. Указанная реакция требует, по существу, наличия (с) соединений высших или низших аминов. Группа высшего или низшего амина используется для солюбилизации солей двухвалентных или трехвалентных металлов, которые могут затем реагировать с карбоксильными производными, образуя ионные связи. Однако при этом сложный процесс солюбилизации будет нарушать стабильную реакцию ионной сшивки.

Раскрытие изобретения

Настоящее изобретение устраняет вышеописанные недостатки, связанные с изготовлением медицинских перчаток, и предлагает новый способ вулканизации состава с синтетическим латексом, который исключает использование серы и ускорителей в качестве вулканизирующих химикатов. Таким образом, предотвращается возникновение замедленной гиперчувствительности IV типа, вызываемой ускорителями. Кроме того, поскольку в настоящем изобретении не используется натуральный каучуковый латекс, предотвращается также возникновение гиперчувствительности первого типа, которую вызывает присутствие белков натурального каучукового латекса.

Латексный состав согласно настоящему изобретению содержит основной латекс, который представляет собой самосшитый карбоксилатный нитрильный латекс или обычный карбоксилатный нитрильный латекс, соль двухвалентного металла, регулятор уровня pH, антиоксиданты и краситель. Если используемый латекс представляет собой обычный карбоксилатный нитрильный латекс, необходимо выполнять операцию предварительного смешивания латекса с метакриловой кислотой или ее производным. Затем указанный латексный состав вулканизируется при высокой температуре для того, чтобы получить вулканизированные пленки и перчатки с требуемыми физическими свойствами.

Карбоксилатный нитрильный латекс относится к сополимерной дисперсии, которая получается в результате эмульсионной сополимеризации бутадиена, акрилонитрила и карбоновой кислоты. Для карбоксилатного нитрильного латекса, который имеет остаточные ненасыщенные связи в бутадиеновом секторе, сшивку можно осуществить при помощи обычной комбинации серы/оксида цинка в качестве ускорителя, т.е. той же самой комбинации, которая используется для сшивки природного каучука. В этом составе не используются сера и ускорители, которые связаны с гиперчувствительностью IV типа. Согласно настоящему изобретению ковалентная сшивка карбоксилатного нитрильного латекса обеспечивается посредством реакции полимера с акриловой кислотой или ее производными и оксидом цинка.

Авторы настоящего изобретения в результате интенсивных исследований установили, что описанные выше задачи можно решить следующим образом.

(1) Перчатка, имеющая вышеуказанные достоинства, изготавливается путем приготовления состава, получаемого путем смешивания карбоксилатного акрилонитрилбутадиена с метакриловой кислотой и оксидом цинка, регулирования pH в пределах от 9 до 10, добавления воды в таком количестве, чтобы общее содержание твердой фазы составляло от 18% до 30% по массе, получения осажденного слоя состава на форме или на болванке и проведения процесса сшивки в осажденном слое.

Если смешать карбоксилатный акрилонитрилбутадиен с метакриловой кислотой заранее, использовать карбоксилатный акрилонитрилбутадиен, обладающий способностью самосшивки, становится проще. Применяя те же самые операции, которые описаны выше, самосшитый карбоксилатный акрилонитрилбутадиеновый латекс затем смешивают с оксидом цинка, регулируют pH в пределах от 9 до 10 и добавляют воду в таком количестве, чтобы общее содержание твердой фазы составляло от 18% до 30% по массе, а затем получают осажденный слой состава на форме или на болванке и подвергают его процессу сшивки для получения готовой перчатки.

(2) После окончания процесса бессерной сшивки согласно настоящему изобретению получается готовая перчатка из тонкой пленки эластомерной резины, которая имеет подходящие физические свойства. При этом физические свойства указанной тонкопленочной перчатки сравнимы с физическими свойствами обычной перчатки из тонкой пленки эластомерной резины, когда сшивка выполняется с использованием соединения цинка, серы и ускорителей. Из этого факта следует, что процесс сшивки согласно настоящему изобретению осуществляется за счет того, что кроме ионных связей, образующихся при помощи ионов цинка, на основе соединения цинка возникают ковалентные связи, которые соответствуют ковалентным связям, образующимся при помощи серы.

(a) Согласно настоящему изобретению для получения состава карбоксилатный акрилонитрилбутадиен смешивают с метакриловой кислотой и оксидом цинка, регулируют pH в пределах от 9 до 10 и растворяют в таком количестве воды, чтобы общее содержание твердой фазы составляло от 18% до 30% по массе, а затем получают осажденный слой состава на форме или на болванке и подвергают его процессу сшивки.

(b) Для того, чтобы обеспечить требуемые физические свойства готовых резиновых перчаток, целесообразно включать в состав добавки дисперганта, антиоксиданта и диоксида титана, а также, если требуется, красителя и пеногасителя.

Достоинства изобретения

Согласно настоящему изобретению перчатку можно изготавливать из новой тонкой пленки, получаемой путем смешивания карбоксилатного акрилонитрилбутадиенового латекса с метакриловой кислотой и оксидом цинка, регулирования pH в пределах от 9 до 10 и добавления воды для получения требуемого общего содержания твердой фазы, осаждения слоя на форме перчатки, сушки содержащейся твердой фазы и проведения процесса сшивки. Одно из достоинств перчатки, изготавливаемой из новой тонкой пленки, заключается в том, что в данном составе не используются сера и ускорители процесса вулканизации.

Кроме того, получаемая перчатка является почти аналогичной или лучшей, чем любая традиционная перчатка по физическим свойствам, включая эластичность, предел прочности на растяжение, удлинение при разрыве, предел прочности на разрыв и предел прочности при испытании на разрыв искусственным ногтем, а также по химическим свойствам, включая стойкость к термостарению и стойкость к действию химикатов. Другое важное достоинство настоящего изобретения состоит в исключении опасности для здоровья, связанной с возникновением гиперчувствительности I типа и IV типа, вызываемой соответственно белками натурального каучукового латекса и ускорителями, по сравнению с любыми традиционными перчатками, которые не могут устранить эти проблемы.

Согласно одному варианту реализации эластомерная перчатка согласно настоящему изобретению не содержит серы и ускорителей и имеет толщину от 0,05 до 0,15 мм.

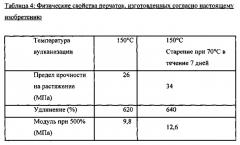

Согласно одному варианту реализации эластомерная перчатка согласно настоящему изобретению не содержит серы и ускорителей и имеет напряжение растяжения от 22 до 26 МПа и удлинение при разрыве от 580 до 620%, которые не изменяются при старении.

Согласно одному варианту реализации эластомерная перчатка согласно настоящему изобретению не содержит серы и ускорителей и имеет модуль при удлинении 500% в промежутке от 10 до 15 МПа.

Оптимальные режимы использования изобретения

Тонкую пленку эластомерной резины согласно настоящему изобретению получают из химического состава, описанного ниже.

Латексный состав приготавливают из карбоксилатного акрилонитрилбутадиенового латекса, который смешивают с метакриловой кислотой и оксидом цинка, регулируют pH в пределах от 9 до 10 и добавляют воду в таком количестве, чтобы общее содержание твердой фазы составляло от 18% до 30% по массе.

Карбоксилатный акрилонитрилбутадиеновый латекс содержит от 26% до 30% по массе акрилонитрила, от 65% до 58% по массе бутадиена и от 6% до 8% по массе метилметакриловой кислоты (в сумме 100% по массе).

Компоненты и их соотношения в составе широко известны. Латекс обычно получают способом эмульсионной полимеризации.

Температура стеклования (Tg) получаемого полимера составляет, по существу, от -15°C до -30°C. Полимеры доступны для приобретения и широко представлены на рынке, включая, например, Polymer Latex X-l138, поставляемый Polymer Latex Gmbh, Nantex 635t, поставляемый Nantex Industries, и Synthomer 6322, поставляемый Synthomer Company.

Предварительное смешивание карбоксилатного акрилонитрилбутадиенового латекса с метакриловой кислотой повышает способность карбоксилатного акрилонитрилбутадиена к самосшивке.

Предполагается, что карбоксилатный акрилонитрил бутадиен, смешанный с метакриловой кислотой, в форме иономеров реагирует с оксидом цинка или двухвалентным оксидом металла, выбранным из группы, включающей оксид цинка, оксид магния и оксид бария или их смесь, который добавляют позднее.

Необходимое содержание метакриловой кислоты должно составлять от 2 до 8% по массе. При добавлении метакриловой кислоты в количестве более 8% по массе, что превышает указанный диапазон от 2% до 8% по массе, она остается в продукте в непрореагировавшем состоянии. В том случае, если метакриловая кислота добавляется в количестве менее 2% по массе, ее содержание становится недостаточным, что не позволяет получить удовлетворительный результат.

Если не выполнять операцию предварительного смешивания карбоксилатного акрилонитрилбутадиена с метакриловой кислотой, в качестве замены успешно используется самосшитый карбоксилатный акрилонитрилполибутадиеновый латекс (например, 746 SXL-XNRR производства компании Synthomer). Можно также выбирать полимеры Pure Protect производства Polymer Latex Gmbh и Polyac 560 производства Shin Foong Company.

В карбоксилатный акрилонитрилбутадиеновый латекс, предварительно смешанный с метакрилатом цинка и метакриловой кислотой, или в самосшитый карбоксилатный акрилонитрилполибутадиеновый латекс добавляют от 0,5 дo 3,0 массовых частей оксида цинка.

Затем pH самосшитого карбоксилатного акрилонитрилбутадиенового латекса или карбоксилатного акрилонитрилбутадиенового латекса, предварительно смешанного с метакриловой кислотой, и оксида цинка регулируют в пределах от 9 до 10. Регулирование pH от 9 до 10 включает смешивание латекса со щелочью, которая действует как регулятор pH. Щелочь обычно может представлять собой КОН. Более конкретно, от 0,1 до 2,0% по массе щелочи добавляют к 100% по массе карбоксилатного акрилонитрилбутадиенового латекса.

После регулирования pH в пределах от 9 до 10 на 100 массовых частей самосшитого карбоксилатного акрилонитрилбутадиенового латекса или карбоксилатного акрилонитрилбутадиенового латекса, предварительного смешанного с метакриловой кислотой, и оксида цинка добавляют примерно от 0,1 до 2,0% по массе дисперганта.

Диспергант может представлять собой анионное поверхностно-активное вещество.

Более конкретно, диспергант выбирают из группы, включающей натриевые соли поликонденсата нафталинсульфоновой кислоты, например Tamol NN 9104.

Кроме того, в латексную смесь на 100 массовых частей карбоксилатного акрилонитрилбутадиенового латекса добавляют от 0,1 до 1,5% по массе антиоксиданта.

Антиоксидант может представлять собой полимерный стерически затрудненный стирол неокрашивающего типа, в частности Wingstay L.

Далее в карбоксилатную акрилонитрильную бутадиеновую латексную смесь с целью отбеливания или усиления цвета добавляют от 0,2 до 3,0% по массе диоксида титана на 100 массовых частей карбоксилатного акрилонитрилбутадиенового латекса. Согласно одному варианту реализации указанный состав дополнительно содержит дисперсию диоксида титана.

Если требуется, в смесь добавляют краситель. Краситель может представлять собой органический краситель.

И, наконец, в латексный состав добавляют воду в таком количестве, чтобы общее содержание твердой фазы составляло от 18% до 30% по массе.

В следующей таблица (Таблица 1) представлен предлагаемый обобщенный латексный состав согласно настоящему изобретению.

Антиоксидант 0,1 ~ 1,5

Краситель

Вода для получения общего содержания твердой фазы от 18% до 30%.

Пример осуществления изобретения

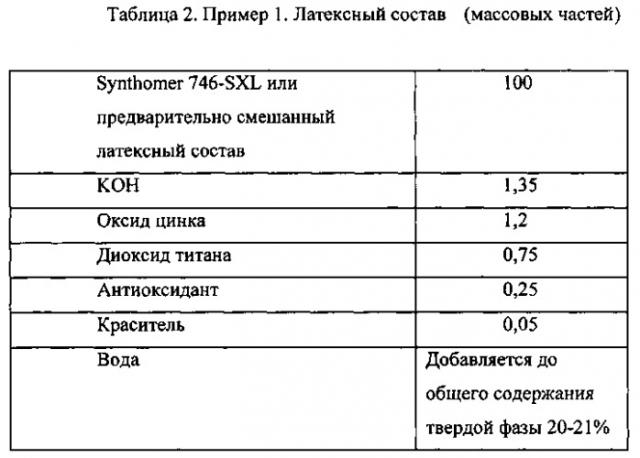

Для иллюстрации получения эластомерной тонкой пленки без использования серы и ускорителей согласно настоящему изобретению самосшитый карбоксилатный нитрильный латекс торговой марки Synthomer 746-SXL, поставляемый компанией Synthomer, смешали с гидроксидом калия, оксидом цинка, диоксидом титана, антиоксидантом, красителем и водой в концентрации, указанной в таблице 2. Если вместо самосшитого латекса используется предварительно смешанный латекс, то его получают путем смешивания 100% по массе карбоксилатного акрилонитрилбутадиена с 7% по массе метакриловой кислоты.

Пример 2: Процесс изготовления перчатки

Используя приготовленный латексный состав, представленный в таблице 2, получили перчатку из тонкой пленки способом окунания, который описан ниже:

1. Подготовка перчаточных форм

Процесс начинается с очистки перчаточной формы, а затем следует операция нанесения коагулянта, когда коагулянт наносят на поверхность перчаточной формы, чтобы улучшить адгезию латексного состава к поверхности формы перед ее использованием в процессе окунания.

Форму или болванку в виде руки, применяемую для изготовления медицинской перчатки, промывают с применением моющего раствора, очищают щеткой для удаления загрязнений, ополаскивают холодной водой, а затем сушат.

После этого сухая форма готова для применения в процессе окунания, который может представлять собой прямое окунание или коагулянтный процесс окунания, в зависимости от типа изготавливаемого продукта.

Процесс прямого окунания предусматривает погружение сухой формы для требуемого изделия непосредственно в приготовленную латексную смесь с составом согласно изобретению.

2. Покрытие коагулянтом поверхности перчаточной формы

Для изготовления перчатки выбрали форму в виде руки и коагулянтный процесс окунания. Коагулянтный процесс окунания включает погружение сухой формы в виде руки в бак с коагулянтом, который содержит ионы кальция. Ионы кальция образуются в растворе нитрата кальция или хлорида кальция. Концентрация ионов кальция предпочтительно лежит в пределах от 5,0% до 20,0%, более предпочтительно от 8,0% до 17,0%. Кроме того, раствор коагулянта содержит увлажняющее и антиадгезивное вещество, в частности стеарат цинка и стеарат кальция. Содержание увлажняющего и антиадгезивного вещества зависит от требуемой степени увлажнения и уменьшения прилипания перчаток. Согласно одному варианту реализации осуществляют погружение сухой формы или болванки в раствор коагулянта, содержащий ионы кальция с концентрацией от 8 до 17%, в течение 15 с.

3. Операция нанесения (латексного) состава на перчаточную форму, покрытую коагулянтом

После погружения и покрытия формы коагулянтом ее полностью или частично сушат при температуре между 50 и 70°C, а затем погружают в бак, содержащий латексную смесь, которая имеет состав согласно изобретению. Форму погружают на определенное время, чтобы обеспечить правильное нанесение покрытия и чтобы толщина перчатки не была слишком большой. Время погружения формы в бак с латексом зависит от общего содержания твердой фазы (total solid concentration, TSC) латексной смеси и требуемой толщины покрытия и изменяется в пределах от 1 до 20 с, предпочтительно от 12 до 17 с. Согласно одному варианту реализации форму или болванку с нанесенным покрытием из коагулянта погружают в состав латексной смеси в течение 20 с при 30°C.

4. Операция многократного погружения

Затем форму, покрытую латексом, сушат при 80-120°C от 20 до 70 с в зависимости от температуры. Если требуется двукратное погружение, полностью или частично высушенную форму, покрытую латексом, снова погружают в другой бак с латексом, в котором содержится латекс такого же состава согласно изобретению. В случае двукратного погружения общая концентрация твердой фазы латексной смеси уменьшается, при этом окончательная толщина перчатки лежит в требуемых пределах. Далее форму с нанесенным покрытием сушат при 110°C в течение 30 с.

5. Операция выщелачивания

После этого частично высушенную форму, покрытую латексом, выщелачивают в баке для выщелачивания, содержащем горячую воду (от 30 до 70°C) от 90 до 140 с.

6. Операция отгибки кромки

После окончания процесса выщелачивания на латексной пленке, нанесенной на перчаточную форму, выполняют операцию отгибки кромки.

7. Сушка в печи

Затем перчаточную форму сушат при температуре между 80 и 120°C от 250 до 300 с.

8. Процесс вулканизации

Далее латексное покрытие на высушенной форме вулканизируют при 120-150°C в течение 20-30 мин. Высокая температура вулканизации является важной для того, чтобы самосшитый латекс приобрел требуемые физические свойства, поскольку состав не содержит серы и ускорителей, используемых в традиционном процессе вулканизации.

9. Операция окончательного выщелачивания и удаления химикатов

Перчаточную форму, покрытую вулканизированной латексной пленкой, промывают водой для удаления остаточных химикатов. Это окончательное выщелачивание производится в другом баке для выщелачивания, содержащем воду при 30-80°C, в течение 60-80 с. Данную операцию повторяют два раза.

10. Операция обработки поверхности

После сушки и вулканизации латексной пленки, если требуется, ее погружают в бак, содержащий другой полимерный раствор, для того, чтобы получить еще одно покрытие на латексе. В том случае, если резиновое изделие представляет собой перчатку, полимерную пленку можно наносить на поверхность латексной перчатки для того, чтобы упростить на