Способ переработки бериллийсодержащих отходов

Иллюстрации

Показать всеИзобретение может быть использовано в металлургии. Способ переработки бериллийсодержащих отходов производства медно-бериллиевой лигатуры включает плавление с флюсом, выдержку расплава и последующее разделение продуктов плавки с получением металлической фазы и вторичного шлака. Процесс плавления ведут при температуре 1250-1350°C с выдержкой расплава 15-30 мин. В процессе плавления шихты в качестве флюса используют комбинированный фторщелочной флюс. В качестве фторагента при этом берут отход производства металлического бериллия - фторид магния. В качестве щелочного агента используют соду. Соотношение компонентов флюса от исходной массы отходов следующее: фторид магния 15-50%, сода 5-20%. По окончании процесса плавления проводят раздельный слив сначала более легкого вторичного шлака, затем металлической фазы. Металлическую фазу используют как оборотный продукт при выплавке медно-бериллиевой лигатуры. Полученный вторичный шлак перерабатывают методом плавления с флотоконцентратами с получением гидроксида бериллия, а затем металлического бериллия. Изобретение позволяет организовать безотходную технологию и улучшить состояние окружающей среды. 1 з.п. ф-лы, 3 ил., 5 табл., 2 пр.

Реферат

Изобретение относится к области металлургической переработки бериллийсодержащих шлаков производства медно-бериллиевых лигатур и сплавов.

В настоящее время основная часть производимого в мире бериллия (до 75%) используется для производства дисперсионно-твердеющих сплавов на медной основе, которые находят применение в авиакосмической, электронной и других высокотехнологических секторах промышленности. Исключительная стойкость против усталости, твердость, сопротивление разрыву, высокая электро- и теплопроводность, немагнитность являются преимуществом медно-бериллиевых сплавов так же, как устойчивость к коррозии, нагреву и износу. Из этого сплава изготавливают боевые пружины автоматического оружия. Медно-бериллиевые сплавы применяют для изготовления деталей радиоаппаратуры, подшипников, автоматических приводов и химического оборудования. Однако применение бериллия сдерживается из-за высокой цены, которая обуславливается сложностью переработки бериллиевых руд.

Важным источником снижения затрат на производство бериллия является повышение извлечения бериллия за счет вовлечения в переработку бериллийсодержащих отходов. В частности, при выплавке медно-бериллиевых лигатур и сплавов образуется значительное количество отходов, содержащих до 20% бериллия, что во много раз превышает содержание его в исходном сырье. Потери металлов со шлаками обусловлены ошлаковыванием их оксидов, частичным растворением их в шлаковом расплаве, а также запутыванием мельчайших взвешенных в шлаке капель металла. Эти отходы в настоящее время не перерабатываются, что создает не только экономические, но и экологические проблемы. Поэтому утилизация ценных компонентов (бериллия и меди), содержащихся в шлаках, является задачей весьма актуальной. Решение ее позволит снизить себестоимость продукции, а также улучшить состояние окружающей среды.

При разработке предлагаемого способа в качестве исходного продукта использовали бериллийсодержащие шлаки производства медно-бериллиевой лигатуры (МБЛ). В России лигатуру получают на предприятии ФГУП «Базальт» прямым сплавлением металлических меди и бериллия. Шлаки, образующиеся в процессе плавки, существенно отличаются от состава исходных металлов. Они представляют собой корольки медно-бериллиевой лигатуры, покрытые с поверхности пленкой, содержащей оксид бериллия, оксид меди (I и II) и рентгеноаморфную фазу примесей, содержащихся в исходных сплавляемых металлах. Наличие различных примесей, накопившихся в процессе получения сплава, значительно изменяет состав шлака в количественном и качественном отношении. Поэтому автоматическое использование технологических приемов, отработанных в течение многих лет при получении исходной медно-бериллиевой лигатуры, для переработки отходов этого производства не пригодны.

Шлаки характеризуются разнородностью как по составу, так и по крупности частиц. Около 90% продукта составляет крупная фракция с размером частиц более 1 мм. Отдельные куски шлака достигают 20-50 мм. Общее содержание бериллия в шлаке колеблется в пределах 10-20%.

Известно несколько способов утилизации ценных металлов, содержащихся в шлаке МБЛ.

1. Гидрометаллургическая переработка шлаков. Способ предполагает обработку шлака МБЛ раствором бифторида аммония

[Разработка методов утилизации и обезвреживания отходов производств, добывающих и перерабатывающих бериллий: Отчет о НИР/Руководитель Остроушко Ю.И. Инв. №26723, 1985 (1/С-НД Арх №7066)]. Выщелачивание шлаков проводят в течение 4 часов при соотношении т:ж=1:12 и температуре 80-85°C. Концентрация NH4HF2 (БФА) составляет 200 г/дм3. При этом в раствор переходит от 85 до 98% бериллия (реакция 1):

В процессе выщелачивания в раствор фторбериллата аммония (ФБА) вместе с бериллием переходят медь, магний, алюминий, железо, никель, кремний.

Недостатком данного способа переработки шлака является значительное обводнение системы, переход меди и примесей в раствор, что затрудняет дальнейшую его очистку и получение кондиционных кристаллов ФБА, необходимых для получения металлического бериллия.

2. Сплавление шлаков МБЛ с бериллиевым флотоконцентратом в рудно-термической печи.

Данный способ предполагает предварительное измельчение шлака до крупности -25 мм в молотковой дробилке и последующую плавку в рудно-термической печи при температуре 1350°C совместно с бериллиевым флотоконцентратом, известняком и содой. При этом происходит взаимодействие минерала берилла с содой (реакция 2) и оксида бериллия, содержащегося в шлаке МБЛ, с силикатом натрия (реакция 3):

Плавление берилла с содой основано на переводе бериллия в комплексный силикат Na2BeSiO4 с последующим разложением этого силиката серной кислотой. Аналогично поведение оксида бериллия в процессе плавления. Медь, содержащаяся в шлаке, в условиях восстановительной атмосферы (графитовая подина печи и угольные электроды) восстанавливается вместе с другими металлами (Fe, Si) и по мере накопления сливается через специальную летку в ковш. После охлаждения полученный сплав металлов отправляют во ВТОРЧЕРМЕТ.

К недостаткам данного способа следует отнести значительное «задалживание» бериллия за счет необходимости возврата шлака в «голову» технологического процесса получения металлического бериллия, что требует дополнительных затрат электроэнергии, реагентов, материалов на переработку шлака (рисунок 1).

При переработке отходов металлургического производства, к которым относятся шлаки лигатур, желательно применение таких процессов, которые позволили бы сократить технологический цикл их переработки, т.е. перерабатывать отходы непосредственно на месте их получения. Для бериллийсодержащих материалов это принципиально важно, т.к. бериллий и его соединения относятся к первому классу опасности (ГОСТ 12.1.007-76). Поэтому крайне нежелательна организация новых технологических участков и транспортировка бериллийсодержащих продуктов к другому месту их переработки, что создает опасность распространения бериллия по окружающей территории и потребуют дополнительных затрат на обеспечение безопасных условий труда при их транспортировке и переработке. Производство бериллия должно быть организовано как локальное. Таким требованиям удовлетворяет процесс, испытанный в опытно-промышленном масштабе на «Ульбинском металлургическом заводе» [Матясова В.Е., Бирюкова А.Г., Кузнецов Н.К., Пехов Г.Ф., Ушаков К.П. Отходы бериллиевого производства и пути их переработки. Сборник научных трудов V технологической конференции по бериллию / ВНИИХТ, 1988 г., Инв. №30982].

Суть способа заключается в предварительном измельчении и последующем сплавлении шлаков производства МБЛ с содой и песком, взятых в весовом соотношении 1:0,5:0,25 соответственно при температуре 1350°C. В процессе испытаний при переработке 1750 кг шлака, предварительно отделенного от мелкой (-1 мм) фракции, было получено 1017 кг медного сплава. Основными проблемами испытанной технологии являются большой расход флюса (75% от массы исходных отходов) и, как следствие, значительный расход электроэнергии на плавку шихты, а также большой выход вторичного шлака, направляемого на утилизацию. Кроме того, способ характеризуется недостаточно высоким извлечением бериллия и меди в металлическую фазу (58%). Этот способ наиболее близок к предлагаемому и принят за прототип (рисунок 2).

Техническим результатом изобретения является разработка способа переработки бериллийсодержащих отходов производства медно-бериллиевых лигатур, повышение технико-экономических показателей производства, создание безотходной технологии и улучшение состояния окружающей среды.

Технический результат достигается проведением плавки отходов медно-бериллиевой лигатуры с комбинированным фторщелочным флюсом в индукционной печи, с последующим разделением продуктов плавки. В качестве фторагента используют отход производства металлического бериллия - фторид магния, а в качестве щелочного агента используют соду при следующем соотношении компонентов флюса, % от исходной массы отходов: фторид магния 15-50, сода 5-20. Процесс плавления ведут при температуре 1250-1350°C с выдержкой расплава 15-30 мин.

По окончании процесса плавления проводят раздельный слив: сначала более легкого вторичного шлака, затем металлической фазы. Металлическую фазу используют как оборотный продукт при выплавке медно-бериллиевой лигатуры. Вторичный шлак, образующийся при переработке отходов, перерабатывают методом плавления с флотоконизложницы по штатной технологии с получением гидроксида бериллия и далее металлического бериллия.

Разработанный флюс предназначен для разрушения оксидов меди, бериллия, а также флотации на поверхность расплава образовавшихся в процессе плавки продуктов и удаления взвешенных неметаллических включений.

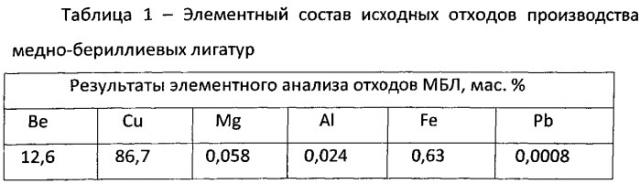

Исследования проводились с использованием отходов МБЛ, состав которых приведен в таблице 1.

В процессе исследований в качестве компонентов флюса использовали различные реагенты и материалы:

- сода кальцинированная (Na2CO3), ГОСТ-5100-85;

- кварцевый песок (SiO2), ГОСТ 22551-77;

- фторид бериллия - отход производства металлического бериллия с содержанием основного вещества (MgF2) 98%.

Пример 1 Испытания переработки шлаков МБЛ по способу-прототипу.

Перед загрузкой в плавильный тигель флюс (соду и песок) прокаливали при температуре, обеспечивающей полное удаление влаги. Исходную навеску шлака (фракция + 1 мм) смешивали с содой и песком при соотношении 1:0,5:0,25 (по массе). Загрузку флюса проводили поверх загруженных отходов. Плавку подготовленной шихты проводили в тиглях из алунда или графита при температуре 1350°C с последующей выдержкой расплава при данной температуре в течение 0,5 ч, после чего расплав сливали в изложницу. После охлаждения полученный материал извлекали из изложницы и разделяли по фракциям: металлическую фазу и образовавшийся в процессе плавки вторичный шлак, определяли их выход и анализировали на содержание бериллия, меди и других примесей.

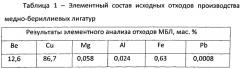

Результаты испытаний переработки шлаков МБЛ по прототипу приведены в таблице 2.

Как видно из таблицы 2, в результате плавления отходов МБЛ по известному способу с содой и песком при соотношении компонентов шихты 1:0,5:0,25 соответственно и температуре 1350°C выход металлической фазы составляет 58,1%, а масса вторичного шлака, который надо перерабатывать в «голове» процесса близка к исходной навеске шлака (96,2%). В целом испытанный способ получается энергозатратным и неэкономичным. Повышению выхода металлической фазы препятствует образующаяся в процессе получения лигатуры оксидная пленка на поверхности сплавляемых компонентов (бериллия и меди).

Оксид бериллия является чрезвычайно прочным соединением. Восстановление его до металлического бериллия практически невозможно.

Предложенный способ позволяет разрушить оксидную пленку, покрывающую корольки металлического бериллия и меди, с последующим сплавлением металлического бериллия с металлической медью. Наиболее активным реагентом, способным разрушить пленку ВеО, является фторид магния:

Фторид магния (отход магнийтермического производства металлического бериллия) предлагается использовать в качестве фторагента:

Сода, разлагаясь при нагревании, растворяет оксиды меди с образованием купрата натрия, который затем переходит во вторичный шлак, способствует повышению жидкотекучести расплава и выполняет роль ошлаковывающего реагента, минимизируя потери металла со вторичным шлаком:

В состав разработанного состава флюса входят химически активные вещества, которые переводят оксиды бериллия и меди в соединения, нерастворимые в жидком металле, и ошлаковывают их. Кроме того, они обеспечивают снижение вязкости расплава, что способствует слиянию капель сплава металлической фазы в линзу.

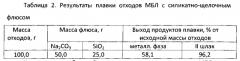

Пример 2. Проводились эксперименты по переработке отходов МБЛ с использованием предложенного комбинированного флюса, состоящего из фторида магния (отходы производства бериллия) и соды (предлагаемый способ). В таблице 3 приведены результаты экспериментов. Там же для сравнения приведены результаты опытов без использования флюса. Плавление шихты проводилось в индукционной печи в графитовом тигле при температуре 1350°C, время выдержки расплава 25 мин с последующим разделением продуктов плавки. В таблице 3 приведены результаты экспериментов.

Как видно из результатов опытов (таблица 3), наилучший результат достигается при весовом соотношении фторида магния и соды 3:1 и суммарной загрузке флюса в количестве 40% от исходной массы отходов МБЛ. При этом бериллий и медь выделяются в металлическую фазу в виде сплава в количестве ~82,2%, а масса вторичного шлака при этом составляет ~53,7% от массы загруженных отходов. По способу-прототипу выход сплава и вторичных шлаков составляет 58 и 96% соответственно (табл. 2).

Снижение загрузки флюса (опыты 1 и 2) не обеспечивает требуемого выхода металлической фазы из отходов. Увеличение же загрузки флюса (опыты 4 и 5) экономически не оправданно: выход сплава повышается незначительно, а объем вторичного шлака существенно возрастает, что приводит к увеличению энергозатрат при его утилизации.

Применение рекомендованного флюса, плавление шихты при температуре 1250-1350°C с последующей выдержкой расплава 15-30 мин позволяет получать хорошо разделяющиеся фазы. Металлическая фаза (сплав) от шлака в этом случае может быть отделена методом раздельного сливания. Для переработки отходов МБЛ температура 1250-1350°C является оптимальной. При повышении температуры происходит испарение бериллия и увеличивается степень окисления меди. Снижение температуры приводит к снижению эффективности процесса, повышению вязкости расплава и препятствует слиянию корольков лигатуры в линзу. Увеличение и уменьшение времени выдержки расплава влечет за собой ухудшение качества металлической фазы.

К преимуществам способа относится дешевизна флюса, возможность использования отходов производства, высокий выход металлической фазы и, соответственно, более высокое извлечение бериллия и меди из отходов, сокращение оборота металла в технологической цепочке получения металлического бериллия, снижение себестоимости лигатуры.

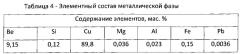

Элементный состав металлической фазы, выделенной в процессе плавки отходов в выбранном режиме при использовании разработанного фторщелочного флюса, приведен в таблице 4.

По содержанию бериллия и примесей металлическая фаза (таблица 4) отвечает требованиям, предъявляемым к лигатуре, выпускаемой ФГУП «Базальт» (таблица 5), и может быть использован (как оборотный продукт) при получении основной массы лигатуры.

Вторичный шлак, образующийся при плавлении отходов МБЛ с разработанным флюсом, перерабатывают по штатной технологии переработки бериллиевого флотоконцентрата с получением гидроксида бериллия и далее металлического бериллия.

Предлагаемая технологическая схема переработки отходов производства МБЛ приведена на рис.3.

В результате проведенных испытаний по переработке бериллийсодержащих отходов МБЛ методом сплавления с разработанным флюсом определена возможность достаточно эффективного выделения бериллия и меди в металлическую фазу (сплав). По содержанию бериллия и примесей сплав отвечает требованиям, предъявляемым к лигатуре, выпускаемой ФГУП «Базальт», и может быть использован (как оборотный) при подшихтовке в процессе получения лигатуры. Разработанная технология может быть востребована также на предприятиях, выпускающих бериллийсодержащие сплавы и бронзы.

Реализация предложенной схемы позволит утилизировать бериллий и медь, содержащиеся в отходах, снизить затраты на производство лигатуры, вовлечь в переработку отходы производства (фторид магния), повысить технико-экономические показатели производства, организовать безотходную технологию и улучшить состояние окружающей среды.

1. Способ переработки бериллийсодержащих отходов производства медно-бериллиевой лигатуры методом плавления с флюсом, выдержкой расплава, последующим разделением продуктов плавки с получением металлической фазы и вторичного шлака, отличающийся тем, что процесс плавления ведут при температуре 1250-1350°C с выдержкой расплава 15-30 мин, в процессе плавления шихты в качестве флюса используют комбинированный фторщелочной флюс, в котором в качестве фторагента используют отход производства металлического бериллия - фторид магния, а в качестве щелочного агента используют соду при следующем соотношении компонентов флюса от исходной массы отходов: фторид магния 15-50%, сода 5-20%.

2. Способ по п.1, отличающийся тем, что по окончании процесса плавления проводят раздельный слив сначала более легкого вторичного шлака, затем металлической фазы.