Вибродатчик с элементом цифровой калибровки

Иллюстрации

Показать всеИзобретение относится к измерительной технике и предназначено для вибродиагностики технологического оборудования. Вибродатчик с элементом цифровой калибровки выполнен в виде металлического корпуса с фланцем для крепления на контролируемом объекте. Внутри корпуса датчика размещены первичный пьезокерамический преобразователь и электронная схема сопряжения первичного преобразователя. При этом в состав электронной схемы тракта усиления сигнала включен цифровой потенциометр, позволяющий вернуть коэффициент преобразования датчика к начальному значению. Потенциометр управляется от внешнего блока эталонных импульсов, подаваемых через технологический разъем в корпусе датчика при калибровке в режиме задания на испытательном вибростенде образцовых значений виброскорости на базовой частоте и фиксации выходного сигнала датчика на штатной нагрузке блока регистрации. Технический результат заключается в поддержании паспортных характеристик вибродатчика в течение всего срока эксплуатации. 4 ил.

Реферат

Изобретение относится к измерительной технике и может найти применение при вибродиагностике различного технологического оборудования - турбоагрегатов, нефте- и газоперекачивающих насосов, компрессоров, колесных пар высокоскоростного железнодорожного транспорта.

Известны серийные промышленные образцы вибропреобразователей: ВК-310, HS-421 Series Vibration sensor, датчик виброскорости 9842V, “Измеритель параметров вагонной буксы” - Патент RU №2360817, 2009 - аналоги. Для обеспечения конструктивной технологичности датчики выполняются в виде корпуса с фланцем, внутри корпуса датчика размещены пьезокерамический чувствительный элемент и электронная схема сопряжения, размещенная на печатной плате, которая жестко закреплена в корпусе датчика.

К недостаткам аналогов следует отнести невозможность калибровки датчика при старении пьезокерамического чувствительного элемента из-за потери добротности в течение периода эксплуатации с сохранением первоначального значения коэффициента преобразования. У существующих датчиков виброскорости при их периодической калибровке определяются новые значения коэффициента преобразования, которые отличаются от первоначальных значений, установленных при изготовлении датчиков. Такая калибровка требует введения новых коэффициентов преобразования датчиков в систему сбора данных, что создает дополнительные трудности при эксплуатации.

Известна “Система контроля состояния вагонных букс” (Патент RU №2356771, 2009). Система аналога включает комплект первичных датчиков, установленных в стандартном узле крепления буксы, работающих в режиме дискретных поочередных измерений температуры и виброперегрузки двухпараметрического датчика по одной двухпроводной линии питания путем одновременной переполюсовки питания всех датчиков, а также режим диагностирования путем программной обработки сигналов в функциональных трактах измерения температуры и виброперегрузки и программного включения трехцветной светодиодной сигнализации в вагонном блоке контроля и сигнализации за счет создания токовой измерительной цепи каждого датчика и введения в состав системы блока переполюсовки питания, аналого-цифрового преобразователя, включенного на выходе измерительной цепи каждого датчика, буферного запоминающего устройства данных текущих измерений сигналов в измерительных цепях, подключенного на вход контроллера, выход которого подключен на вход блока сигнализации.

К недостаткам аналога следует отнести:

- потеря добротности (коэффициента преобразования) пьезоэлектрических датчиков в течение срока эксплуатации;

- необходимость калибровки измерительного тракта каждого датчика в интересах автоматизированной программы обработки состояния вагонных пар в специализированных центрах обработки (по окончании рейсов) по записям измерительной информации в буферных запоминающих устройствах.

Ближайшим аналогом к заявляемому техническому решению является “Испытательный стенд поверки вибропреобразователя [см. Руководство по эксплуатации 4277-032-98222904 РЭ, ООО “ВиКонт”, рис.4, с.18, Москва, 2010, ОКП 427734]” - ближайший аналог.

Испытательный стенд поверки определяет значение коэффициента преобразования вибродатчика на базовой частоте 45 Гц и нелинейности амплитудной характеристики в рабочем диапазоне частот путем сравнения их со значениями (образцового) эталонного вибропреобразователя.

Испытательный стенд поверки вибропреобразователя ближайшего аналога содержит электродинамический вибратор, на котором установлены калибруемый и образцовый вибродатчики, усилитель мощности с блоком управления для задания эталонных параметров вибрации, измеряемых лазерным виброметром, измерительные каналы регистрации параметров сигналов калибруемого и образцового вибропреобразователей.

По результатам поверочных измерений оценивают степень потери чувствительности поверяемого вибродатчика путем расчета нелинейности амплитудной и частотной характеристик.

Расчет значений нелинейности АХ вибропреобразователя в рабочем диапазоне виброскорости или виброускорения на базовой частоте производится по формуле:

,

где K ¯ п р = 1 n ∑ i = 1 n K п р i - среднее арифметическое значение коэффициента преобразования.

Расчет неравномерности АЧХ производится по формуле:

,

где Kпр fi - коэффициент преобразования на i-ой частоте;

Kпр баз - коэффициент преобразования на базовой частоте 45 Гц.

Результат поверки представляется в виде таблицы значений отклонений измеряемых параметров от показаний образцового вибропреобразователя.

Недостатком ближайшего аналога следует считать необходимость пересчета исходных данных по коэффициенту преобразования каждого датчика при автоматизированном программном диагностировании состояния контролируемого объекта и его составных частей.

Задачей, решаемой заявленным техническим решением, является изменение электронной схемы вибродатчика для получения возможности калибровки его выходной характеристики на всем интервале эксплуатации до паспортных данных, полученных при первичной аттестации датчика.

Технический результат достигается тем, что вибродатчик с элементом цифровой калибровки выполнен в виде металлического корпуса с фланцем для крепления на контролируемом объекте, внутрь корпуса помещены первичный пьезокерамический преобразователь, электронная схема сопряжения первичного преобразователя с блоком регистрации, отличающийся тем, что в состав электронной схемы включен цифровой потенциометр, позволяющий вернуть коэффициент преобразования датчика к начальному значению, управляемый от внешнего блока эталонных импульсов, подаваемых через выводы технологического разъема в корпусе датчика при калибровке в режиме задания на испытательном вибростенде образцовых значений виброскорости на базовой частоте, равной средневзвешенной частоте измеряемого процесса виброколебаний объекта и режима штатной нагрузки блока регистрации.

Изобретение поясняется чертежами, где

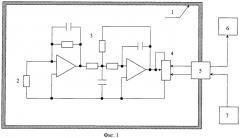

фиг 1 - поэлементная схема вибродатчика;

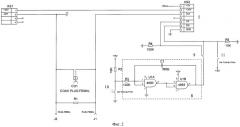

фиг.2 - структурная схема блока эталонных импульсов;

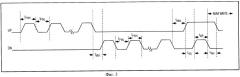

фиг.3 - сигнал управления цифровым потенциометром;

фиг.4 - амплитудно-частотная характеристика измеряемого процесса.

Поэлементная схема вибродатчика иллюстрируется фиг 1. Вибродатчик состоит из металлического корпуса с фланцем 1 для крепления датчика, внутри корпуса размещены первичный пьезокерамический преобразователь 2, электронная схема сопряжения 3 с цифровым потенциометром 4, технологический разъем 5 с выводами для подключения измерительного канала 6 регистрации сигнала вибродатчика и внешнего генератора 7 эталонных импульсов.

Структурная схема внешнего генератора 7 эталонных импульсов (фиг.2) содержит одновибратор 8 с защитой от дребезга контактов, тумблер 9 направления изменения значений цифрового потенциометра, тактовая кнопка 10, кнопка 11 записи значения в память цифрового потенциометра, технологический разъем 5.

Сигнал управления цифровым потенциометром при калибровке иллюстрируется фиг.3.

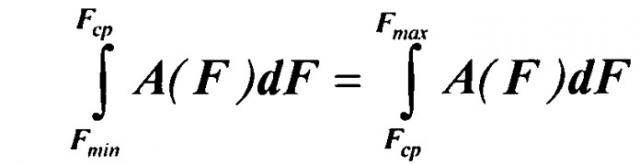

Динамика взаимодействия элементов при калибровке состоит в следующем. Предварительно по АЧХ измеряемого процесса калибруемого датчика рассчитывают средневзвешенную частоту вибраций (Fcp) контролируемого объекта из условия:

.

Средняя частота Fcp=64 Гц делит площадь под кривой, как это иллюстрируется фиг.4, пополам. АЧХ вибропроцесса измеряют путем подключения на выход блока регистрации спектроанализатора типа 3560С (см., http://tecon.com.ua/bruel-and-kjaer/107-product17.html). Затем калибруемый и эталонный датчики устанавливают на испытательный вибростенд. Задают базовую частоту электродинамического преобразователя стенда, равную Fcp измеряемого вибропроцесса. Поскольку все каскады измерительного тракта влияют на выходной сигнал калибруемого датчика, измерения проводят при подключенных блоках регистрации, имитирующих эталонную нагрузку. Подключают внешний генератор эталонных импульсов к калибруемому датчику и добиваются совпадения коэффициента преобразования датчика с паспортными данными путем изменения значения сопротивления цифрового потенциометра.

Все элементы вибродатчика выполнены на существующей технической базе аналогов. Новым элементом является цифровой потенциометр, выполненный на интегральной схеме фирмы Maxim - МАХ5128 [datasheets.maximintegrated.com/en/ds/MAX5128.pdf].

Эффективность заявленного технического решения определяется возможностью обеспечения паспортных характеристик вибродатчика в течение всего срока его эксплуатации, а также возможностью автоматизированной программной обработки сигналов при диагностировании вибропроцессов.

Вибродатчик с элементом цифровой калибровки выполнен в виде металлического корпуса с фланцем для крепления на контролируемом объекте, внутрь корпуса помещены первичный пьезокерамический преобразователь, электронная схема сопряжения первичного преобразователя с блоком регистрации, отличающийся тем, что в состав электронной схемы включен цифровой потенциометр, позволяющий вернуть коэффициент преобразования датчика к начальному значению, управляемый от внешнего блока эталонных импульсов, подаваемых через выводы технологического разъема в корпусе датчика при калибровке в режиме задания на испытательном вибростенде образцовых значений виброскорости на базовой частоте, равной средневзвешенной частоте измеряемого процесса виброколебаний объекта и режима штатной нагрузки блока регистрации.