Устройство и способ для электромагнитной вытяжки и устранения вмятин

Иллюстрации

Показать всеИзобретение относится к технике магнитно-импульсной обработки материалов и может быть использовано для формовки тонкостенных металлических деталей и устранения вмятин преимущественно на элементах летательных аппаратов, а также для обработки, например, стальных листов автомобильных кузовов. Технический результат состоит в снижении пиковых рабочих напряжений, повышении надежности рабочей головки. Устройство содержит электромагнитную систему для создания импульсных магнитных полей в обрабатываемой детали, первичный медленный источник импульсного тока и вторичный быстрый источник импульсного тока. Направление вторичного магнитного поля преимущественно противоположно направлению первичного магнитного поля. Вторичный источник тока генерирует последовательность двух или более импульсов тока. Рабочая головка изготовлена в виде отдельного перемещаемого узла с ручками или держателем для фиксации его положения относительно детали. 2 н. и 15 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к технике магнитно-импульсной обработки материалов и может быть использовано для формовки тонкостенных металлических деталей и устранения вмятин на металлических элементах.

Известно устройство для деформации металлических тонкостенных деталей импульсным магнитным полем ([1] H.H.Kolm, patent US №3703958, 11/1972), состоящее из электромагнитной системы (в виде двух соленоидов) и двух источников импульсного тока, подключенных к электромагнитной системе. Первый источник тока создает в детали постоянное или медленно изменяющееся магнитное поле, которое проникает через деталь, второй источник тока создает быстро изменяющееся магнитное поле в области детали, которое вызывает интенсивные вихревые токи в металлической детали и ее деформацию. Причем в зависимости от взаимного направления магнитных полей, создаваемых первым и вторым источником тока (или от полярности их тока), характер силы, действующей на деталь, может быть как отталкивающим от электромагнитной системы, так и притягивающим к ней.

Известно устройство для выправления вмятин на металлических листах ([2] B.S.Choe et al., US patent №7607332 B2, 10/2009), состоящее из высокочастотного генератора, электромагнитной системы, подключенной к генератору и создающей интенсивные индукционные токи в металлическом листе, и системы охлаждения листа при помощи обдува его, например, воздухом. Причем электромагнитная система в виде катушки совмещена с системой охлаждения в перемещаемой рабочей головке. Индукционные токи нагревают металлический лист вблизи головки равномерно по толщине листа, а обдув листа охлаждает его со стороны головки. При этом в листе возникает градиент температуры по толщине, который за счет теплового расширения металла, неравномерного по толщине, выправляет вмятину. К недостаткам этого способа следует отнести следующее. Материал выправляемого листа должен иметь большой коэффициент линейного теплового расширения, прилегание к листу теплоотводящих элементов с обратной стороны по отношению к головке препятствует выправке или приводит к непредсказуемой деформации листа, характер деформации изменяется, если с обратной стороны к листу прилегают (возможно, даже не вплотную) металлические элементы, искажающие высокочастотное магнитное поле.

Наиболее близким устройством и способом для электромагнитной вытяжки металлических деталей и устранения вмятин на них (прототип) являются устройство и способ, предложенные в работе ([3] K.A.Hansen, I.G.Hendrickson, US patent №3998081, 12/1976). Устройство содержит электромагнитную систему, первичный источник тока, подключенный к электромагнитной системе, вторичный источник тока, также подключенный к электромагнитной системе. Электромагнитная система прототипа изготовлена в виде катушки, намотанной проводником электрического тока, причем ее витки изолированы друг от друга и от обрабатываемой детали. Намотка катушки может выполняться различными способами: плоская спираль, многослойная плоская спираль, спирали (в том числе и многослойные), лежащие в нескольких плоскостях под углом друг к другу и т.д. Первичный источник тока, подключенный к электромагнитной системе, создает медленно изменяющийся импульс тока и, соответственно, первичного магнитного поля в области детали. Длительность импульса выбиралась таким образом, чтобы магнитное поле могло проникнуть через проводящую деталь без возникновения заметных пондеромоторных сил в детали. Затем вторичным источником тока генерировался короткий вторичный импульс тока и, соответственно, вторичного магнитного поля. При этом полярность импульса вторичного тока была противоположной первичному, поэтому создаваемое вторичное магнитное поле было преимущественно противоположно по направлению первичному. Длительность вторичного импульса выбиралась так, чтобы вторичный импульс не проникал сквозь металлическую деталь (за счет скин-эффекта). При этом магнитное поле между электромагнитной системой и деталью уменьшалось из-за частичной компенсации первичного и вторичного магнитно поля, а за деталью оно оставалось прежним. Это создавало пондеромоторную силу импульсного магнитного поля, притягивающую деталь к электромагнитной системе. Такой способ и устройство на его основе могут эффективно работать для относительно тонкостенных деталей (толщина много меньше характерных размеров вдоль поверхности) с хорошей электропроводностью при использовании сильных магнитных полей (порядка 10 Тл).

Способ, предложенный в прототипе [3], содержит следующую последовательность действий: (1) позиционирование рабочей поверхности рабочей головки устройства, содержащей электромагнитную систему в виде катушки относительно детали, (2) пропускание через катушку медленного импульса первичного тока с такой длительностью, чтобы пондеромоторные силы первичного магнитного поля не деформировали деталь, (3) пропускание через катушку вторичного быстро изменяющегося импульса тока амплитудой от 50% до 80% от амплитуды первичного тока, причем направление вторичного тока должно быть противоположно первичному, поэтому первичное и вторичное магнитные поля преимущественно имеют противоположное направление. Длительность импульса вторичного тока должна быть достаточно короткой, чтобы создать в детали сильные деформации.

В прототипе предлагалось использование нескольких возможных вариантов. Между электромагнитной системой и обрабатываемой деталью дополнительно допускалось расположение диэлектрического шаблона, форма поверхности которого со стороны детали примерно соответствует требуемой конечной форме обрабатываемой детали. Можно встроить электромагнитную систему в диэлектрическую основу, причем форма рабочей поверхности диэлектрической основы, прилегающей к обрабатываемой детали, должна примерно соответствовать требуемой конечной форме обрабатываемой детали. Для увеличения эффективности электромагнитной системы предлагалось использовать концентратор импульсного магнитного поля. Электромагнитную систему предлагалось также выполнить как отдельный перемещаемый узел (рабочая головка) для удобства работы с устройством.

В дальнейшем отдельные элементы прототипа были развиты и уточнены в серии патентов. В работах ([4] K.A.Hansen, I.G.Hendrickson, US patent №4061007, 12/1977), ([5] K.A.Hansen, I.G.Hendrickson, US patent №4127933, 12/1978), ([6] R.F.Olsen, US patent №7068134 B2, 06/2006) и ([7] F.P.Berg, D.B.Smith, US patent №7114242 B2, 10/2006) представлены электромагнитные системы в виде катушки, изготовленной из свернутого в рулон плоского проводящего листа с изоляционной прокладкой, причем эти рулоны дополнительно снабжены вырезами для концентрации магнитного потока в области вмятины на обрабатываемой детали. В работе ([8] K.A.Hansen, I.G.Hendrickson, US patent №4986102, 01/1991) использована электромагнитная система, состоящая из двух катушек, включенных последовательно. При этом формируется один общий вывод обоих катушек и два внешних. Причем общий и один из внешних выводов подсоединены к вторичному источнику тока, а оба внешних вывода - к первичному источнику тока.

В работах ([9] P.B.Zieve, US patent №5046345, 09/1991) и ([10] D.B.Smith et al., US patent №6639781, 10/2003) детально описана конструкция источников тока на основе емкостных накопителей энергии, в электрической схеме использованы дополнительные блокировочные индуктивности, включенные последовательно с первичным источником тока для электрической развязки двух источников тока. Также в этих работах применены кроубарные диодные и тиристорные цепи для предотвращения колебательного процесса разряда конденсаторов на индуктивную нагрузку и перезарядки конденсаторов, входящих в источники первичного и вторичного токов. В работах ([11] K.A.Hansen, I.G.Hendrickson, US patent №4148091, 04/1979) и ([12] K.A.Hansen, I.G.Hendrickson, US patent №4116031, 09/1978) электромагнитная система была выполнена в виде двух раздельных катушек с одновитковым концентратором магнитного потока, магнитосвязанным с обеими катушками.

Известны способ и устройство ([13] O.Gafri, Y.Livshiz, US patent №6630649, 10/2003), где создаются первичное (медленное) и вторичное (быстрое) переменные магнитные поля. Однако их взаимная полярность не определена.

Прототип предназначен в первую очередь для устранения вмятин на элементах летательных аппаратов (крылья, фюзеляж, воздухозаборники).

К недостаткам прототипа относится необходимость использования мощных высоковольтных импульсных источников вторичного тока. Высокие напряжения необходимы для быстрого изменения тока в индуктивности (электромагнитной системе) во вторичном импульсе тока. Верхние значения напряжений при этом на практике ограничены величинами порядка 30 кВ для компактной переносной головки. Поэтому устройство и способ, предложенные в прототипе, не используются для устранения вмятин для плохо проводящих и прочных материалов (сталь), которые требуют очень коротких интенсивных импульсов вторичного магнитного поля и, как следствие, высокой амплитуды напряжения вторичного источника. Все это снижает эффективность прототипа.

В связи с этим возникает техническая задача повышения эффективности обработки, а также повышения компактности и надежности рабочей головки.

Технический результат заключается в увеличении эффективности обработки (а именно в повышении отношения механического импульса, вложенного в заготовку, к электрической энергии источников) и в снижении амплитуды напряжения, возникающего при протекании вторичного тока через электромагнитную систему, что позволяет изготавливать рабочую головку устройства более компактной и более надежной. Снижение амплитуды напряжения позволяет создать устройство и способ для вытяжки и устранения вмятин плохо проводящих и прочных материалов, таких как листовая сталь автомобильных кузовов.

Технический результат достигается следующим образом. В заявляемом устройстве и способе вторичный ток и, соответственно, вторичное магнитное поле формируются в виде последовательности импульсов в отличие от одиночного импульса в прототипе.

Рассмотрим механическое действие импульсного магнитного поля на проводящую немагнитную деталь в виде металлического листа. Заметим, что, поскольку амплитуда магнитного поля предполагается очень высокой (свыше 1 Тл), различие между поведением немагнитного и магнитного металлов практически отсутствует, потому что магнитный металл находится в состоянии насыщения намагниченности. Предполагается, что электромагнитная система состоит из одной катушки, к которой подключены первичный и вторичный источники тока. Катушка располагается вблизи поверхности металлического листа. Первичный импульс тока считаем очень медленным и для простоты предполагаем, что первичное магнитное поле не создает индукционных токов.

Сначала исследуем вторичное магнитное поле в виде одиночного импульса, как это имеет место в прототипе [3]. Объемная сила, действующая на деталь, в этом случае имеет вид ([14] А.С.Лагутин, В.И.Ожогин, Сильные импульсные магнитные поля в физическом эксперименте, М: Энергоатомиздат, 1988)

f(r ,t) = f 21 (r ,t) + f 2 (r ,t) , (1)

где f 21 (r ,t) = 1 μ 0 rot(B 2 ) × B 1 и f 2 (r ,t) = 1 μ 0 rot(B 2 ) × B 2 , B1 и B2 - вектора индукции первичного и вторичного магнитных полей, µ0 - магнитная проницаемость вакуума, r - радиус-вектор точки, t - время. Распределение вторичного магнитного поля с учетом создаваемых им индукционных токов в детали определяется уравнением диффузии [14]

где σ - удельная электропроводность материала детали.

Полную силу, приложенную к детали, находим интегрированием по объему детали

F(t) = ∫ [ f 21 (r ,t) + f 2 (r ,r)]dr* = F 21 ( t ) + F 2 (t) . (3)

Заметим, что в случае, когда первичный и вторичный импульсы тока имеют противоположную полярность, нормальные по отношению к поверхности листа компоненты сил F21 и F2 имеют различные знаки (причем F21 действует в сторону электромагнитной системы, a F2 - в противоположном направлении):

F N (f) = F N21 (t)-F N2 (t) . (4)

где FN21(t)>0 и FN2(t)>0.

Тогда нормальную компоненту механического импульса, вложенного в деталь силой Ампера и направленную в сторону электромагнитной системы, можно оценить как

p = ∫ F N dt = ∫ (F N21 -F N2 )dt > 0 . (5)

Теперь вместо одиночного импульса вторичного тока рассмотрим последовательность импульсов. Причем для простоты мы будем считать, что N одинаковых импульсов вторичного тока (магнитного поля) имеют ту же форму, что и одиночный, рассмотренный выше, но имеют амплитуду тока в N раз меньшую: I 2 ' = I 2 N . Заметим, что в силу линейности уравнения (2) вторичное магнитное поле каждого из импульсов последовательности просто в N раз меньше одиночного импульса при сохранении временной зависимости и пространственного его распределения как вне, так и внутри детали B 2 ' ( r , t ) = B 2 ( r , t ) N . Тогда последовательность из N импульсов тока передаст детали механический импульс

p ' = ∫ F N d t = ∫ ( F N 21 − F N 2 N ) d t > p . ( 6 )

Сравнение выражений (5) и (6) для механических импульсов показывает, что последовательность из N импульсов вторичного тока позволяет вложить больший механический импульс и, следовательно, большую энергию деформации детали, чем одиночный импульс тока. Этот результат справедлив только в случае преимущественно противоположных направлений магнитного поля. В варианте [13] дробление вторичного импульса наоборот приводит к снижению эффективности.

Амплитуда напряжения вторичного импульса тока может быть оценена как U = L I ˙ 2 , где L - индуктивность электромагнитной системы. Отсюда мы видим, что при уменьшении амплитуды тока в N раз соответственно уменьшается и амплитуда напряжения в каждом из импульсов последовательности. Тогда энергия, вложенная вторичным источником тока во всю последовательность импульсов оказывается в N раз меньше, чем энергия для одиночного импульса вторичного тока. Таким образом, мы показали, последовательность импульсов вторичного тока более эффективна, чем одиночный импульс.

Амплитуду отдельного импульса в последовательности невозможно уменьшать неограниченно, поскольку отдельный импульс вторичного тока в последовательности должен создавать механическое усилие, приводящее к пластической деформации детали.

Электромагнитная система может быть изготовлена в виде обычной проволочной катушки сильных магнитных полей [14] или в виде рулона из металлического листа с изолирующей прокладкой, возможно со специальными вырезами для концентрации магнитного потока [4-7]. Также возможно использование плоских спиральных катушек, в том числе многослойных и имеющих сложную форму, как это предложено в прототипе [3].

Для увеличения эффективности электромагнитной системы ее можно оснастить одновитковым концентратором магнитного потока, что широко используется в технике сильных импульсных магнитных полей [14] и, в частности, в магнитно-импульсной обработке материалов ([15] И.В.Белый, С.М.Фертик, Л.Т.Хименко, Справочник по магнитно-импульсной обработке металлов, Харьков, Вища Школа, 1977). Могут быть использованы концентраторы, примененные в патентах [11, 12].

В некоторых случаях удобно изготавливать систему в виде двух катушек [8, 11, 12]. Это принципиально не изменяет работу устройства, однако позволяет повысить его гибкость. Например, можно изготовить катушки с различным числом витков. Катушка с большим числом витков подключается к первичному медленному источнику тока, а с меньшим - к вторичному. Катушки можно изготавливать изолированными друг от друга или включенными последовательно. Удобным вариантом может быть коаксиальная компоновка катушек [8].

Для создания первичного импульса тока можно использовать источники, предложенные в прототипе [3] и последующих работах [8-10].

Для создания последовательности мощных импульсов вторичного тока можно также использовать полупроводниковые элементы, способные выполнять управляемое включение и выключение (IGBT транзисторы, запираемые тиристоры). Второй вариант вторичного источника тока - это параллельное соединение генераторов одиночных импульсов, которые сейчас хорошо разработаны в импульсной технике. Каждый из этих генераторов может состоять, например, из конденсатора и управляемого замыкающего ключа, изготовленного на основе вакуумного или газонаполненного (тиратрон) разрядника или полупроводникового прибора (тиристор, реверсивно включаемый динистор). При срабатывании генераторов в различные моменты времени формируется последовательность импульсов.

Следует отметить, что для развязки первичного и вторичного источников питания можно использовать блокировочную индуктивность, включенную последовательно с первичным источником [8-10]. Ее величина выбирается таким образом, чтобы блокировать протекание вторичного тока в цепи первичного источника. Также следует применять кроубарную цепь для блокировки перезарядки конденсаторов первичного и вторичного источников тока [8-10]. Для управления всей системой в целом следует использовать контроллер.

Для выправки вмятин на металлическом листе (детали) необходимо иметь поверхность, придающую детали конечную форму [3]. Для этого используется сменный диэлектрический шаблон, поверхность которого со стороны детали имеет поверхность близкую к требуемой форме. Следует учитывать упругую разгрузку детали после импульса, поэтому форма этой поверхности у шаблона не должна обязательно точно совпадать с заданной. Вместо шаблона можно сформировать требуемую форму рабочей поверхности диэлектрической основы, в которую встроена электромагнитная система.

Предлагаемое устройство и способ можно использовать и для обработки деталей из плохо проводящих и диэлектрических материалов. Для этого следует использовать металлический лист, наложенный на деталь (спутник) [15]. Как правило, в качестве спутника используют лист меди в мягком состоянии. Электромагнитная система воздействует на спутник, который в свою очередь увлекает обрабатываемую деталь. Для предлагаемого устройства металлический лист (спутник) должен накладываться на деталь со стороны противоположной электромагнитной системе, т.е. деталь должна находиться между спутником и электромагнитной системой. Тогда движение спутника в направлении электромагнитной системы будет приводить к деформации детали.

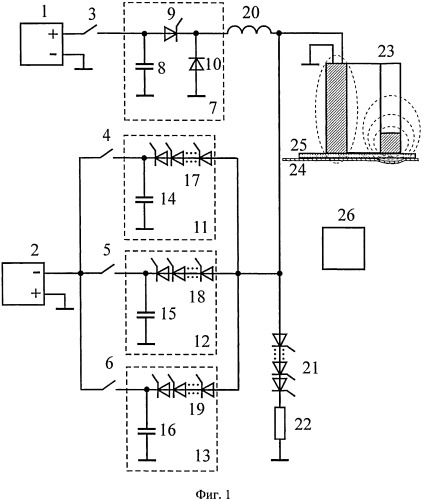

Изобретение поясняется чертежами.

На фиг. 1 схематично изображено устройство для вытяжки металла и устранения вмятин,

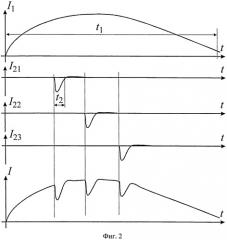

на фиг. 2 - формы импульсов первичного, вторичного и полного токов.

Устройство для вытяжки металла и устранения вмятин (фиг. 1) содержит:

(а) зарядное устройство первичного источника тока 1,

(б) зарядное устройство вторичного источника тока 2,

(в) управляемые ключи 3, 4, 5 и 6,

(г) первичный источник тока 7, состоящий из конденсаторной батареи 8, тиристорного ключа 9 и кроубарного диода 10,

(д) вторичный источник тока, состоящий из трех источников однократных импульсов тока 11, 12, 13, каждый из которых состоит из конденсаторной батареи 14, 15, 16 и тиристорного ключа 17, 18, 19,

(е) блокировочной индуктивности 20,

(ж) управляемого кроубара, состоящего из тиристорного ключа 21 и резистора 22,

(з) электромагнитной системы в виде катушки 23, изготовленный из рулона медного листа с прокладкой диэлектрика, который имеет вырез для концентрации магнитного потока, и прилегающей к детали 24, представляющей собой плоский металлический лист с вмятиной,

(и) диэлектрического шаблона 25, который представляет собой плоский тонкий лист твердого диэлектрика, расположенный между электромагнитной системой и деталью,

(к) контроллера 26, управляющего работой ключей 3, 4, 5, 6 и тиристорных ключей 9, 17, 18, 19,21.

Электромагнитная система 23 в данном примере является рабочей головкой. Предварительно рабочая головка 23 должна быть позиционирована относительно обрабатываемой детали 24 таким образом, чтобы устраняемая вмятина оказалась в области концентрации магнитного потока (силовые линии магнитного поля схематично показаны на фиг. 1 пунктирными овалами). Рабочая головка должна плотно прилегать к шаблону 25, а шаблон - к обрабатываемой детали.

Пример выполнения конструкции устройства, в том числе для реализации способа вытяжки металла и устранения вмятин, представлен на фиг. 1. Зарядное устройство 1 имеет зарядное напряжение 3 кВ, зарядное устройство 2 - зарядное напряжение 15 кВ, причем полярность зарядного устройства 2 противоположна полярности зарядного устройства 1. Зарядка конденсаторов 8, 14, 15, 16 производится до начала рабочего цикла. Поскольку время зарядки не ограничено, зарядные токи могут быть небольшими (менее 1 А). Поэтому управляемые ключи 3, 4, 5, 6 могут быть выполнены на основе механических релейных коммутаторов с максимальным допустимым напряжением в разомкнутом состоянии 3 кВ для ключа 3 и 15кВ для ключей 4, 5, 6. Конденсатор 8 имеет емкость 10 мФ и максимально допустимое напряжение 3 кВ, конденсаторы 14, 15 и 16 имеют емкости по 1 мкФ при максимально допустимом напряжении 15 кВ. Управляемый ключ 9 выполнен на основе тиристора Т453-630 (32 кл.). Диод ДИ153 используется в качестве кроубарного диода 10. Ключи 17, 18, 19, 21 представляют собой тиристорные столбы из тиристоров ТБИ371-160 (не ниже 10 кл.) по 16 штук в каждом. Балластная индуктивность 20 имеет номинальную индуктивность 60 мкГн и максимально допустимое напряжение 20 кВ, резистор 22 имеет номинальное сопротивление 0,5 Ом. Катушка 23 намотана плоской медной лентой толщиной 0,45 мм с прокладкой из каптоновой ленты толщиной 50 мкм (Kapton, фирмы Du Pont) аналогично конструкции катушки в патенте [4]. Длина катушки составляет 100 мм, внутренний диаметр - 20 мм, внешний диаметр - 40 мм, сечение катушки в области максимальной концентрации магнитного потока 20×10 мм. Эффективная индуктивность электромагнитной системы составляет примерно 27 мкГн для импульса первичного тока и 20 мкГн для вторичного тока (на частоте 50 кГц). Расчет производился по методике ([16] П.Л.Калантаров, Л.А.Цетлин, Расчет индуктивностей (справочная книга), Л.: Энергоатомиздат, 1986). Снижение индуктивности для импульса вторичного тока обусловлено скин-эффектом в детали. Внутренний каркас катушки выполнен из конструкционного стеклотекстолита, снаружи катушка бандажирована высокомодульной высокопрочной параарамидной нитью АРМОС, вся электромагнитная система залита эпоксидным компаундом на основе эпоксидной смолы СЭДМ-3 с наполнителем из нитрида бора. Полимеризация должна выполняться под вакуумом с прогревом смолы до 80°C. В качестве шаблона используется плоский лист конструкционного стеклотекстолита толщиной 0,5 мм. Обрабатываемой деталью служит стальной лист (Ст.20) толщиной 0,8 мм, имеющий вмятину линейными размерами не более 20 мм и глубиной до 5 мм. Контроллер выполнен на основе промышленного модульного управляющего комплекса National Instruments.

При подготовке к работе ключи 3, 4, 5, 6 замкнуты, поэтому конденсаторы 8, 14, 15, 16 заряжаются до номинального напряжения зарядных устройств. Непосредственно перед рабочим циклом контроллер размыкает ключи 3, 4, 5, 6.

Рабочий цикл начинается включением тиристорного ключа 9. Конденсатор 8 через индуктивность 20 разряжается на катушку электромагнитной системы 23 и создает в ней первичный ток. По достижении максимума первичного тока включается кроубарный диод 10, что предотвращает переполюсовку напряжения на конденсаторе 8. Длительность импульса первичного тока составляет около t1=4 мс (см. фиг. 2). Максимальное первичное магнитное поле в области детали составляет около 8 Тл при первичном токе 20 кА. Глубина скин-слоя стали Ст.20 на частоте 100 Гц составляет более 20 мм [15], поэтому первичное магнитное поле практически полностью проникает через деталь без заметного ослабления и не деформируя деталь. Вблизи максимума первичного магнитного поля контроллер включает последовательно тиристорные ключи 17, 18 и 19 с интервалами 150 мкс. При этом генерируется последовательность импульсов вторичного тока, который в катушке электромагнитной системы имеет направление, противоположное первичному. Вблизи максимума тока каждого из импульсов контроллер включает управляемый кроубар 21 и переводит разряд в апериодический режим. Резистор 22 служит для уменьшения длительности заднего фронта импульса. Длительность каждого импульса составляет около t2=12 мкс (см. фиг. 2). Поскольку индуктивность катушки 23 много меньше индуктивности блокировочной индуктивности 20, ток практически полностью протекает через катушку 23. Амплитуда вторичного тока в ней составляет не менее 3 кА, а амплитуда вторичного магнитного поля не менее 1,3 Тл. В паузах тока между импульсами кроубарный ключ выключается. На фиг. 2 показаны схематично импульс первичного тока I1, импульсы генераторов одиночных импульсов I21, I22, I23 и импульс полного тока в катушке электромагнитной системы /.

Глубина скин-слоя стали Ст.20 на частоте 50 кГц составляет 0,85 мм, поэтому вторичное магнитное поле эффективно создает индукционные токи и деформирует деталь. Предполагая, что вторичное поле полностью экранируется деталью, а первичное полностью проникает через деталь и что линии индукции магнитного поля параллельны поверхности детали, магнитное давление на поверхность детали можно оценить как P = ( B 2 B 1 − B 2 2 ) μ 0 , что в нашем случае составляет 7МПа. Внутреннее напряжение на краю деформируемой области в детали может быть рассчитано по стандартным выражениям: для круглой пластинки радиуса a и толщины h, шарнирно опертой по краю ([17] И.А.Биргер, Р.Р.Мавлютов, Сопротивление материалов, М.: Наука, 1986). При размерах а=10 мм, h=0,8 мм максимальное радиальное напряжение составляет более 1000 МПа, что значительно превышает предел текучести стали Ст.20. Поэтому на каждом импульсе из последовательности вторичных импульсов будет происходить пластическая деформация детали.

Отметим, что масса электромагнитной системы составляет около 1 кг, что позволяет выполнить рабочую головку в виде отдельно перемещаемого и даже переносимого узла.

Вместо использования источника вторичного тока, состоящего из нескольких параллельно включенных генераторов одиночных импульсов тока, как это было показано выше, можно применить источник последовательностей импульсов тока на основе IGBT-транзисторов. Так, для примера, рассмотренного выше, можно использовать сборку из 7 последовательно включенных модулей МТКИ-1000-25 производства ОАО «Электровыпрямитель». Отметим, что в отличие от тиристоров эти IGBT-модули имеют очень малые времена включения и выключения (менее 3 мкс), что позволяет формировать разнообразные по числу и по длительности последовательности импульсов вторичного тока с использованием одного ключа.

1. Устройство для электромагнитной вытяжки и устранения вмятин, содержащее электромагнитную систему для создания импульсных магнитных полей в обрабатываемой детали, первичный источник импульсного тока, подключенный к электромагнитной системе для создания медленно изменяющегося первичного импульса магнитного поля, вторичный источник импульсного тока, также подключенный к электромагнитной системе для создания быстро изменяющегося импульсного вторичного магнитного поля в течение импульса первичного магнитного поля, причем направление вторичного магнитного поля преимущественно противоположно направлению первичного магнитного поля, отличающееся тем, что вторичный источник тока является генератором последовательности двух или более импульсов тока.

2. Устройство по п.1, содержащее упомянутую выше электромагнитную систему, выполненную в виде катушки, которая изготовлена из электропроводящего материала, витки которой электрически изолированы друг от друга и от обрабатываемой детали, и к выводам которой параллельно подключены первичный и вторичный источники тока.

3. Устройство по п.1, содержащее концентратор магнитного потока в электромагнитной системе.

4. Устройство по п.1, отличающееся тем, что электромагнитная система выполнена в виде двух катушек, изготовленных из электропроводящего материала, витки которых электрически изолированы друг от друга и от обрабатываемой детали, причем к выводам первой из катушек подключен первичный источника тока, а выводам второй катушки - вторичный источники тока.

5. Устройство по п.1, отличающееся тем, что электромагнитная система изготовлена в виде двух катушек, выполненных из электропроводящего материала, витки которых электрически изолированы друг от друга и от обрабатываемой детали, при этом катушки соединены последовательно, образуя один общий для обеих катушек вывод и два внешних вывода, и имеют одинаковое направление намотки, причем общий вывод обеих катушек и один из внешних выводов подсоединены к вторичному источнику тока, а оба внешних вывода - к первичному источнику тока.

6. Устройство по п.1, отличающееся тем, что вторичный источник тока изготовлен в виде набора параллельно включенных источников одиночных импульсов тока, запускающихся в различные моменты времени.

7. Устройство по любому из пп.1-6, содержащее диэлектрический шаблон, который установлен между электромагнитной системой и обрабатываемой деталью и форма поверхности которого со стороны детали примерно соответствующей требуемой конечной форме обрабатываемой детали.

8. Устройство по любому из пп.1-6, содержащее диэлектрическую основу, в которую встроена электромагнитная система, причем форма рабочей поверхности диэлектрической основы, прилегающей к обрабатываемой детали, примерно соответствует требуемой конечной форме обрабатываемой детали.

9. Устройство по любому из пп.1-6, содержащее рабочую головку, в которой размещена электромагнитная система и которая выполнена в виде отдельного перемещаемого узла, снабженного ручками или держателем для фиксации его положения относительно детали.

10. Устройство по любому из пп.1-6, отличающееся тем, что содержит дополнительную индуктивность, которая включена последовательно с первичным источником тока для электрической развязки первичного и вторичного источников тока.

11. Устройство по любому из пп.1-6, содержащее контроллер для управления и синхронизации работы его узлов.

12. Способ электромагнитной вытяжки и устранения вмятин, заключающийся в том, что рабочую поверхность рабочей головки, содержащей электромагнитную систему для создания импульсного магнитного поля в обрабатываемой детали, позиционируют относительно обрабатываемой детали, после чего пропусканием первичного тока через электромагнитную систему создают импульс медленно изменяющегося первичного магнитного поля, затем пропусканием вторичного тока через электромагнитную систему создают быстро изменяющее вторичное импульсное магнитное поле в течение импульса первичного магнитного поля, причем направление вторичного магнитного поля задают преимущественно противоположным направлению первичного магнитного поля, отличающийся тем, что вторичное импульсное магнитное поле формируют в виде последовательности двух или более импульсов.

13. Способ по п.12, отличающийся тем, что электромагнитную систему выполняют в виде двух отдельных катушек, изготовленных из электропроводящего материала, причем через одну из катушек пропускают первичный ток, а через другую - вторичный.

14. Способ по п.12, содержащий этап изготовления концентратора магнитного потока в электромагнитной системе.

15. Способ по п.12, содержащий этап установки диэлектрического шаблона между электромагнитной системой и обрабатываемой деталью.

16. Способ по любому из пп.12-15, содержащий этап изготовления рабочей головки в виде отдельного перемещаемого узла.

17. Способ по любому из пп.12-15, отличающийся тем, что для обработки детали с низкой электропроводностью на нее предварительно накладывают металлический лист со стороны, противоположной расположению рабочей головки.