Масса для изготовления алмазного инструмента

Иллюстрации

Показать всеИзобретение относится к области инструментального производства, в частности к алмазным инструментам, содержащим алмазные зерна, связанные органическим связующим. Масса для изготовления алмазного инструмента содержит алмаз, органическое связующее и углеродный наполнитель, в качестве которого она содержит оксид графена в виде ультрадисперсных порошков, при следующем соотношении компонентов, об.%: алмаз 6,0-32,0; углерод в виде ультрадисперсных порошков оксида графена 2,0-20,0; органическое связующее - остальное. Использование оксида графена позволяет изготавливать инструмент, не содержащий дефицитных компонентов, с высокой прочностью, износостойкостью и режущей способностью. 4 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к области инструментального производства, в частности к алмазным инструментам, содержащим алмазные зерна, связанные органическим связующим. Инструменты на органическом связующем используются для получистовой, чистовой и доводочной обработки металлических и неметаллических материалов, твердого сплава и др. материалов.

Алмазные инструменты должны иметь длительный срок службы, обладать хорошими шлифующими свойствами и обеспечивать бездефектную обработку поверхности. Одним из наиболее простых и экономичных способов влияния на работоспособность шлифовального инструмента является введение в состав шихты различных наполнителей.

Известна масса для изготовления абразивного инструмента, содержащая абразив, органическое связующее и наполнители в виде порошкообразного графита и графитовых волокон. (SU №931443, кл. B24D 3/28, 1980 г.). Графитовые волокна имеют длину 0,5-8 мм и выполняют функцию армирующего наполнителя, а дисперсный графит выполняет функцию дисперсно-упрочняющего наполнителя, снижающего коэффициент трения связки инструмента по обрабатываемой поверхности. Однако введение указанных графитовых наполнителей в недостаточной степени повышает стойкость инструмента из-за малой (сдвиговой) прочности графита и трудностей получения равномерного распределения графитового волокна в массе.

Из патента RU №1463460, кл. B24D 3/20, 1987 г. известно введение в алмазно-абразивную массу на органической связке тонкодисперсного терморасщепленного графита (ТРГ), представляющего собой углеводородные ультрадисперсные порошки, в которых нарушено плоскопараллельное расположение молекул графита с образованием пространственного нерегулярного расположения решеток графита, а также металлических порошков, выбранных из группы медь, олово, висмут, железо. Недостаток кругов, изготовленных из этой массы, заключается в том, что ТРГ при прессовании рабочего слоя инструмента из-за резкого снижения внутреннего трения способствует образованию плотной упаковки частиц исходных компонентов, обеспечивая повышение прочности инструмента. Такой инструмент при шлифовании быстро засаливается, поэтому для обеспечения работоспособности инструмента требуется его частая правка.

Известна масса для изготовления абразивного инструмента, содержащей абразив, наполнитель - фуллереновую сажу и органическое связующее (RU №2460631, кл. B24D 18/00, 2010 г.). Технология изготовления инструмента из известной массы предусматривает термообработку изделия с использованием микроволнового поля СВЧ-камеры. Использование СВЧ-нагрева для термообработки абразивных изделий существенно усложняет технологию и технику безопасности при изготовлении инструмента.

Кроме того, широко распространенные массы для изготовления алмазного инструмента, представляют собой набор порошкообразных компонентов: алмазный порошок, органическое связующее в виде порошка фенолформальдегидной или другой смолы, различные порошкообразные наполнители. Было замечено, что при смешивании порошковых компонентов массы с графеном не обеспечивается необходимая однородность смеси, что существенно влияет на работоспособность инструмента и качество обработки.

Кроме того, технологии получения графена являются либо трудновоспроизводимыми, либо трудоемкими и не позволяют получать этот материал в необходимых объемах. В связи с чем в настоящее время графен является дефицитным и достаточно дорогостоящим материалом.

Технической задачей является создание более дешевой абразивной массы, не содержащей дефицитных компонентов и обеспечивающей получение инструмента с высокой прочностью, износостойкостью и режущей способностью.

Технический результат достигается тем, что в массе для изготовления алмазного инструмента, содержащей алмаз, органическое связующее и углеродный наполнитель, в качестве углеродного наполнителя она содержит оксид графена в виде ультрадисперсных порошков, при следующем соотношении компонентов, об.%:

| алмаз | 6,0-32,0 |

| углерод в виде ультрадисперсных порошков оксида графена | 2,0-20,0 |

| органическое связующее | остальное |

Углерод в виде ультрадисперсных порошков оксида графена вводят в массу в виде ультрадисперсных порошков зернистостью не более 100 нм.

Масса может дополнительно содержать хрупкий наполнитель в количестве 5-25 об.%, в качестве которого могут быть использованы порошки карбида бора, карбида кремния, окиси, алюминия, двуокиси кремния и др. Масса также может дополнительно содержать порошки металлов, выбранных из группы Ag, Cu, Fe, Bi, Al. Количество порошков металлов может быть 5-25 об.%.

Сущность изобретения заключается в следующем.

Оксид графена, в отличие от однослойного графена, представляет собой слоистую сеточную структуру с развитой шероховатой поверхностью и с хаотичным включением других молекул, например, таких как карбоксильных, гидроксильных и других активных кислородосодержащих функциональных групп. В процессе изготовления инструмента при нагревании оксид графена хорошо смачивается органическими связующими, увеличивая сцепление оксида графена со связующим как по поверхности оксида графена, так и за счет присоединения радикалов органической связки к свободным связям структуры оксида графена, т.е. наблюдается эффект упрочнения органического связующего. В результате различные алмазосодержащие композиции на основе полимерного связующего, содержащие оксид графена, приобретают повышенные прочностные свойства, что увеличивает износостойкость алмазного инструмента.

При смешивании компонентов массы оксид графена, имеющий больший коэффициент трения в паре оксид графена - органика, чем графен - органика, легче (равномернее) распределяется по объему массы и не имеет тенденции к «всплыванию» на поверхность массы

Оксид графена является промежуточным продуктом при получении графена. Наиболее трудоемкой трудновоспроизводимой операцией является получение однослойного графена. В данном случае эта операция отсутствует. Следовательно, оксид графена значительно дешевле однослойного графена. Технология получения оксида графена достаточно хорошо разработана с хорошим выходом материала. Зернистость оксида графена до 100 нм.

Количество оксида графена в массе составляет 2,0-20,0 об.%. Введение оксида графена более 20,0 об.% разупрочняет рабочий слой инструмента. Количество оксида графена менее 2% не позволит получить необходимый эффект.

В качестве хрупкого наполнителя в массу могут быть введены такие материалы, как карбид бора, карбид кремния, окись алюминия, двуокись кремния и др. Хрупкие наполнители вводятся в массу для того, чтобы обеспечить самозатачивание инструмента в процессе его работы. При работе инструмента под действием сил резания они разрушаются, выкрашиваются, повышая режущие свойства инструмента, производительность процесса и качество обработанной поверхности. Наличие хрупкого наполнителя позволяет вводить в массу углерод в виде ультрадисперсных порошков оксида графена в количестве 2,0-20,0 об.% для получения инструмента необходимой прочности.

Оптимальное количество хрупкого наполнителя составляет 5-25 об.%. При меньшем количестве хрупкого наполнителя рабочий слой инструмента будет слишком прочным, инструмент не будет иметь возможность самозатачиваться в процессе работы. При большем количестве хрупкого наполнителя износостойкость инструмента будет достаточно низкой. Введение хрупкого наполнителя в массу связано с содержанием в массе оксида графена. Чем выше содержание оксида графена, тем в меньшем количестве вводится хрупкий наполнитель и наоборот.

Сочетание прочностных свойств инструмента с оптимальной его самозатачиваемостью особенно необходимы при обработке деталей в силовом режиме резания.

В качестве органического связующего могут быть использованы термореактивные или термопластичные смолы. Наиболее широко применяемыми связующими при изготовлении алмазных инструментов являются фенолформальдегидные, полиамидные, полиимидные, эпоксидные, карболитовые смолы и другие.

В качестве алмазного материала могут быть использованы преимущественно синтетические алмазные порошки, алмазные зерна. В тоже время в качестве абразивных зерен в инструментах могут быть использованы порошки кубического нитрида бора, размельченные спеченные материалы на основе кубического нитрида бора, которые широко используются в абразивных инструментах как сверхтвердые абразивный материал, и в зависимости от заданной цели применения могут эффективно заменять алмаз.

В зависимости от условий обработки алмазные инструменты содержат алмазный порошок в количестве 6,0-32,0 об.%. Известно, что при меньшем чем 6,0 об.% содержании алмазного порошка режущая способность инструмента будет очень низкой из-за малого количества режущих зерен на рабочей поверхности инструмента; при содержании алмазного порошка более чем 32,0 об.% также режущая способность инструмента будет снижена из-за уменьшения силы резания на единицу алмазного зерна, значительного засаливания рабочей поверхности инструмента из-за плохого отвода образующегося в процессе обработки шлама.

Введенные в массу металлические наполнители, выбранные из группы Ag, Cu, Fe, Bi, Al, Sn, способствуют «сшивке» отдельных чешуек оксида графена. Кроме того, широко известно введение этих металлических наполнителей в алмазную массу, где они создают прочный каркас и в то же время выполняют различную функциональную роль. Например, Ag,Cu, Al вводятся в массу, для теплопроводности и электропроводности, Bi, Sn и Al - для снижение коэффициента трения в зоне резания. Кроме того, алюминий имеет хорошее сродство с органикой, способствуя сшиванию ее функциональных групп, железо выполняет роль порошкового упрочнителя, особенно при изготовлении узкокромочных кругов. Количество порошков металлов, выбранных из группы Ag, Cu, Fe, Bi, Al, Sn, составляет 5-25 об.%. Меньшее количество тех или иных металлических порошков не будет оказывать существенного влияния на получение необходимых характеристик инструмента, большее количество металлических порошков разупрочняет алмазный рабочий слой.

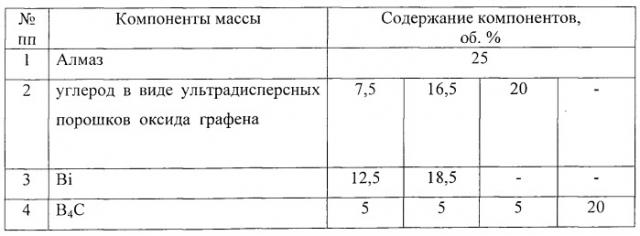

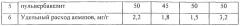

Из заявленной массы были изготовлены шлифовальные круги формы 12А2. Масса содержала алмазные порошки марки АС6 зернистостью 125/100, концентрация алмазов - 25 об.%. (100), в качестве связующего - пульвебакелит, а также наполнители - оксид графена и В4С. Шлифовальный круг готовили по общепринятой технологии. Подготовленные компоненты смешивали для получения шихты, шихту помещали в пресс-форму и подвергали прессованию при давлении 600 кг·с/см2 и термообрабатывали при температуре 200°C с выдержкой 10 мин.

Круги испытывали на плоскошлифовальном станке при обработке твердого сплава марки ВК8. Режимы испытания: скорость круга - 22 м/с, продольная подача - 1,0 м/мин, поперечная подача - 0,03 мм/ход.

Результаты испытаний показаны в следующей таблице.

Таким образом, введение в алмазную массу на органическом связующем углерода в виде кристаллической решетки оксида графена существенно увеличивает износостойкость кругов и позволяет снизить их себестоимость

1. Масса для изготовления алмазного инструмента, содержащая алмаз, органическое связующее и углеродный наполнитель, отличающаяся тем, что в качестве углеродного наполнителя она содержит оксид графена в виде ультрадисперсных порошков, при следующем соотношении компонентов, об.%:

| алмаз | 6,0-32,0 |

| углерод в виде ультрадисперсных порошков оксида графена | 2,0-20,0 |

| органическое связующее | остальное |

2. Масса по п. 1, отличающаяся тем, что порошки оксида графена вводят в массу в виде ультрадисперсных порошков зернистостью менее 100 нм.

3. Масса по п. 1, отличающаяся тем, что она дополнительно содержит хрупкий наполнитель в количестве 5-25 об.%.

4. Масса по п. 1, отличающаяся тем, что она дополнительно содержит порошки металлов, выбранных из группы Ag, Cu, Fe, Bi, Al, Sn.

5. Масса по п. 1, отличающаяся тем, что она содержит порошки металлов, выбранных из группы Ag, Cu, Fe, Bi, Al, Sn, в количестве 5-25 об.%.