Экономнолегированная конструкционная сталь

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к экономнолегированной конструкционной стали, предназначенной для изготовления металлических конструкций. Сталь содержит, мас.%: углерод 0,14-0,16, марганец 0,25-0,29, кремний 0,17-0,22, азот 0,009-0,014, алюминий 0,029-0,043, железо и водород - остальное. Отношение алюминий/азот составляет 2,5-3,5, а отношение азот/водород составляет не более 30. Повышаются механические свойства стали. 2 табл., 1 пр.

Реферат

Предлагаемое изобретение относится к металлургии, в частности к экономнолегированной конструкционной стали, предназначенной преимущественно для изготовления металлических конструкций.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату (прототипом), по мнению авторов, является сталь, предназначенная для изготовления стальных конструкций марки 3сп по ГОСТ 380-2005, содержащая, мас.%: 0,14÷0,20 С; 0,40÷0,55 Mn, 0,15÷0,30 Si, 0,025÷0,05 Al; не более 0,008 N; остальное - железо.

Недостатком известного технического решения является высокая себестоимость производства стали в связи с ее повышенным содержанием марганца и кремния при сохранении высоких механических свойств.

Задача, на осуществление которой направлено техническое решение, - снижение себестоимости производства стали за счет снижения содержания в ней марганца. При этом достигается получение такого технического результата, как повышение механических свойств стали, а именно ударной вязкости и относительного удлинения.

Вышеуказанные недостатки исключаются тем, что экономнолегированная конструкционная сталь содержит углерод, марганец, кремний, азот, алюминий и железо при следующем соотношении компонентов, мас.%:

| углерод | 0,14÷0,16 |

| марганец | 0,25÷0,29 |

| кремний | 0,17÷0,22 |

| азот | 0,009÷0,014 |

| алюминий | 0,029÷0,043 |

| железо и водород | остальное |

при этом отношение алюминий/азот в пределах 2,5÷3,5 и отношение азот/водород не более 30.

Сопоставительный анализ предложенного технического решения с прототипом показывает, что заявляемое техническое решение отличается от известного тем, что экономнолегированная конструкционная сталь содержит углерод, марганец, кремний, азот, алюминий и железо, при следующем соотношении компонентов, мас.%:

| углерод | 0,14÷0,16 |

| марганец | 0,25÷0,29 |

| кремний | 0,17÷0,22 |

| азот | 0,009÷0,014 |

| алюминий | 0,029÷0,043 |

| железо и водород | остальное |

при этом отношение алюминий/азот в пределах 2,5÷3,5 и отношение азот/водород не более 30. Таким образом, заявляемое техническое решение соответствует критерию изобретения «Новизна».

Так как предлагаемое изобретение может быть использовано в металлургической промышленности, а проведенные испытания предлагаемого решения продемонстрировали более высокие показатели по механическим свойствам (ударной вязкости и относительному удлинению), следовательно, данное техническое решение соответствует критерию изобретения «Промышленная применимость».

Сравнительный анализ предложенного технического решения не только с прототипом, но и с другими техническими решениями, не позволил выявить существенные признаки, присущие заявленному решению. Отсюда следует, что заявленная совокупность существенных отличий позволяет обеспечить получение вышеуказанного технического результата, что, по мнению авторов, соответствует критерию изобретения «Изобретательский уровень».

Элементы, входящие в состав предлагаемой конструкционной стали, формируют ее структуру и, находясь в сложной взаимосвязи, обеспечивают высокий уровень механических свойств.

При содержании углерода менее 0,14 мас.% сталь недостаточно раскислена, содержит повышенное количество кислорода и оксидных включений.

При содержании углерода более 0,16 мас.% ухудшается пластичность стали и возрастает пораженность литого изделия горячими трещинами.

При содержании марганца менее 0,25 мас.% сталь будет иметь пониженные прочностные характеристики за счет наличия повышенного количества сернистых включений.

При содержании марганца более 0,29 мас.% происходит его перерасход, что ведет к повышению себестоимости производства стали, при этом заметного улучшения механических свойств стали не наблюдается.

При содержании кремния менее 0,17 мас.% сталь будет иметь повышенное содержание оксидных неметаллических включений.

При содержании кремния более 0,22 мас.% происходит перерасход кремнистых ферросплавов без заметного улучшения механических свойств стали.

При содержании азота менее 0,009 мас.% количества упрочняющей металл нитридной фазы будет недостаточно и, соответственно, прочностные свойства металла будут понижены.

При содержании азота более 0,014 мас.% в литом металле будут образовываться газовые пузыри, что при прокатке или/и ковке может привести к браку по трещинам и рванинам.

При содержании алюминия менее 0,029 мас.% количество нитридов алюминия, повышающих прочность металла, будет недостаточно для достижения требуемых прочностных свойств.

При содержании алюминия более 0,043 мас.% при разливке металла сталепроводящие огнеупорные проводки и отливки будут загрязняться тугоплавкими включениями на основе оксида алюминия, что недопустимо.

Введение нитридообразующего элемента, например алюминия совместно с азотом, обеспечивает образование нитридов, измельчающих структуру металла, и повышение его прочностных характеристик.

При выполнении отношения алюминия к азоту менее 2,5 количества нитридов алюминия, упрочняющих металл, будет недостаточно для достижения требуемой прочности.

При выполнении отношения алюминия к азоту более 3,5 металл будет загрязнен избыточным количеством включений на основе оксида алюминия, что недопустимо.

Атомарный азот вводится в сталь за счет присадки карбамида (NH2)2×CO, в состав которого входит водород, взаимодействующий с азотом в отношении, определяемом формулой изобретения.

При выполнении отношения азота к водороду более 30 литой металл будет иметь повышенную хрупкость, поражен пузырем, что вызовет при прокатке порывы полосы и брак катаного металла по пленам и рванинам, что недопустимо.

Другие способы ввода азота в металл (азотированные ферросплавы, продувка жидкого металла азотом) не предполагают взаимодействия азота с водородом, входящих в состав нитридообразующего вещества. Кроме того, в этих случаях азот не является атомарным, а носит молекулярный характер.

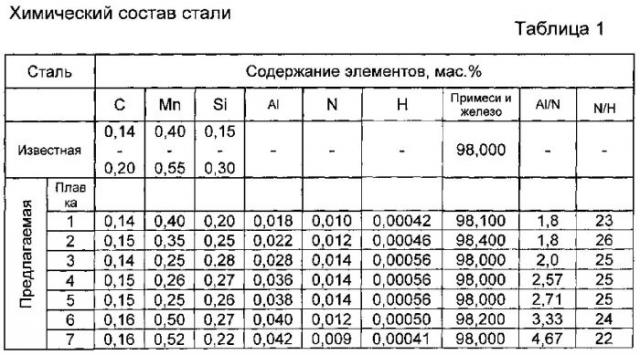

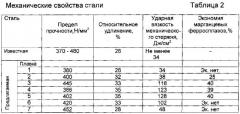

Ниже приведены варианты осуществления и использования изобретения, не исключающие другие варианты в объеме формулы изобретения (табл. 1 и 2).

Пример

Металл плавок (табл. 1) получают следующим образом. В сталеплавильном агрегате (конвертере, электропечи) выплавляют полупродукт (железоуглеродистый расплав), который выпускают в стальковш. Перед выпуском расплава на дно стальковша присаживают часть ферросплавов, содержащих кремний и марганец, шлакообразующие и гранулированный алюминий. Расплав в стальковше перемешивают подачей аргона, отбирают пробу на химический анализ и, при необходимости, вводят добавки, корректирующие химический состав металла и порошковую проволоку с наполнителем из карбамида. После этого металл в ковше вновь перемешивают подачей аргона, отбирают пробу, замеряют температуру стали, содержание водорода и производят разливку.

Как видно из табл. 1, сталь, удовлетворяющая заявляемому составу (плавки 2-6) относительно как известного решения - прототипа, так и стали с содержанием компонентов, выходящих за заявленные пределы (плавки 1, 7), при экономии марганца имеет более высокие показатели по механическим свойствам (ударной вязкости и относительному удлинению).

Таким образом, использование предлагаемого технического решения позволяет за счет снижения содержания в стали марганца (марганецсодержащих ферросплавов) снизить себестоимость ее производства. При этом достигается повышение механических свойств стали, а именно ударной вязкости и относительного удлинения.

Отсюда можно сделать вывод, что задача, на решение которой направлено техническое решение, выполняется, при этом достигается получение вышеуказанного технического результата.

Экономнолегированная конструкционная сталь, содержащая углерод, марганец, кремний, азот, алюминий и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

| углерод | 0,14÷0,16 |

| марганец | 0,25÷0,29 |

| кремний | 0,17÷0,22 |

| азот | 0,009÷0,014 |

| алюминий | 0,029÷0,043 |

| железо и водород | остальное |