Способ индукционно-стыковой сварки профилей различной конфигурации

Иллюстрации

Показать всеИзобретение относится к способу индукционно-стыковой сварки профилей различной конфигурации и может быть использовано при сварке встык труб, рельсов, профилей любых сечений или внахлест лент. Свариваемые поверхности заготовок нагревают и сдавливают с заданным усилием. Нагрев на требуемую глубину осуществляют с помощью стыкового индуктора. Стыковой индуктор выполнен в виде плоской катушки индуктивности, форма которой соответствует профилю свариваемых поверхностей. Стыковой индуктор располагают между свариваемыми поверхностями и нагревают только поверхности изделий, участвующие в создании сварного соединения. Удаляют индуктор из зоны сварки перед сдавливанием свариваемых поверхностей. Изобретение позволяет повысить качество сварного соединения и энергетическую эффективность процесса сварки. 3 ил.

Реферат

СПОСОБ ИНДУКЦИОННО-СТЫКОВОЙ СВАРКИ ПРОФИЛЕЙ РАЗЛИЧНОЙ КОНФИГУРАЦИИ

Изобретение относится к области стыковой сварки и может быть использовано при сварке встык труб, рельсов, профилей любых сечений или внахлест лент, а также других изделий из металла.

Известен СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ СОПРОТИВЛЕНИЕМ изделий в виде проволоки или ленты (Патент на изобретение РФ №2434722, МПК В23К 11/02, В23К 101/32, 2011 г.), в котором перемещают концы свариваемых изделий к электродам, закрепленным на неподвижной и подвижной станинах сварочной машины, и устанавливают их соосно между электродами без зазора между торцами, между станинами вводят центрователь с двумя лапками и центрируют в нем путем поворота лапок одновременно оба конца свариваемых изделий, зажимают концы в упомянутых электродах, затем включают вращение абразивного круга, перемещают его вдоль оси сварки между лапками центрователя и обрезают одним резом оба торца свариваемых изделий, после чего выводят абразивный круг из зоны реза, разводят центрователь, выводят его в исходное положение, сжимают торцы изделий приводом сжатия, включают сварочный трансформатор и сваривают концы изделий.

Недостатком указанного способа является ограниченная область его применения - только для изделий с небольшой площадью контакта (проволока или лента), по причине неравномерного нагрева всей поверхности свариваемых концов, оплавление которых имеет взрывной характер за счет имеющихся неровностей их поверхностей.

Известен СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ (патент на изобретение РФ№2296655, МПК В23К 11/04, В23К 101/26, 2007 г.), применяющийся для изделий с большой площадью сварного соединения. Указанный способ включает оплавление рельсов и осадку на заданный припуск, в процессе которой определяют удельное усилие сдавливания как частное от деления усилия сдавливания на площадь поперечного сечения рельса, по которому судят о тепловложении в свариваемые рельсы при оплавлении, сравнивают вычисленное значение удельного усилия сдавливания с пороговым значением удельного усилия сдавливания, при равенстве вычисленного и порогового значений удельного усилия сдавливания цикл сварки завершают, а при превышении вычисленным значением удельного усилия сдавливания порогового значения определяют разность между вычисленным и пороговым значениями, которую используют в качестве количественного показателя электрической энергии, требуемой для дополнительного ввода в сварное соединение, определяют произведение разности вычисленного и порогового значений удельного усилия сдавливания на константу С, лежащую в пределах от 0,7 до 0,85 кВт×ч×мм2/кг в зависимости от марки стали рельсов, подают на сварное соединение напряжение и контролируют количество дополнительно вложенной электрической энергии, причем при достижении дополнительно вложенной электрической энергией значения, определяемого произведением разности вычисленного и порогового значений удельного усилия сдавливания на константу С, напряжение отключают, а цикл сварки завершают.

Недостатком указанного способа является отсутствие возможности равномерного распределения тепла по свариваемым поверхностям. Кроме того, протекающий между электродами ток нагревает не только сами свариваемые поверхности, но и весь объем рельсов между электродами, затрачивая на это ненужную для сварки энергию, что приводит к изменению структуры металла, а также при больших усилиях сжатия может привести к нежелательной деформации рельсов.

Известен СПОСОБ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ РАЗНОРОДНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ (RU №2387524, МПК В23К 20/14, 2010 г.), принятый за прототип, включающий нагрев свариваемых поверхностей заготовок, их сдавливание с заданным усилием и выдержку в этом состоянии до образования взаимной диффузии между свариваемыми металлами, нагрев и сдавливание свариваемых поверхностей производят в два этапа, при этом сначала свариваемые поверхности нагревают до температуры не выше 700°C, после чего их сдавливают с усилием более 2 кг·с/мм2 и выдерживают в этом состоянии не менее 15 мин, а на втором этапе усилие сдавливания уменьшают до величины менее 0,1 кг·с/мм2, а температуру нагрева свариваемых поверхностей увеличивают до 1050-1100°C и выдерживают при этой температуре не менее 15 мин. В указанном способе нагрев свариваемых изделий осуществляют с помощью многовиткового индуктора, внутрь которого помещаются свариваемые заготовки.

Недостатком указанного способа является низкая энергоэффективность и производительность сварочного процесса, обусловленные тем, что многовитковый индуктор нагревает равномерно не только свариваемые поверхности, а весь объем металла заготовок. При высоких температурах, необходимых для интенсификации процесса диффузии, металл заготовок обладает повышенной ползучестью, что может привести к их недопустимой деформации.

Техническим результатом предлагаемого способа индукционно-стыковой сварки является повышение качества сварного соединения и энергетической эффективности процесса сварки.

Технический результат достигается тем, что в способе индукционно-стыковой сварки профилей различной конфигурации, заключающемся в нагреве свариваемых поверхностей, их сдавливании с заданным усилием, нагрев на требуемую глубину осуществляют с помощью стыкового индуктора, выполненного в виде плоской катушки индуктивности, форма которого соответствует профилю свариваемых поверхностей, который располагают в зоне между свариваемыми поверхностями, нагревают на требуемую глубину только поверхности изделий, участвующие в создании сварного соединения, удаляют индуктор из зоны сварки перед сдавливанием свариваемых поверхностей.

Предварительно для требуемой глубины нагрева определяют частоту тока источника питания стыкового индуктора, а для требуемой температуры нагрева определяют время подачи тока от источника питания на стыковой индуктор.

Способ индукционно-стыковой сварки профилей различной конфигурации поясняется чертежами, приведенными на фиг. 1-3.

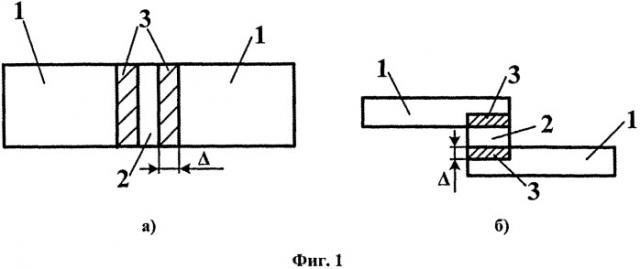

На фиг. 1,а представлен первый этап сварочного процесса для сварки встык при любом профиле поперечного сечения свариваемых изделий и фиг. 1,б представлен первый этап сварочного процесса для сварки внахлест для плоских лент.

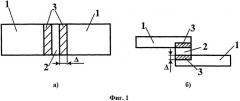

На фиг. 2 представлен второй этап сварочного процесса, при котором стыковой индуктор удаляют из зоны сварки и части свариваемого изделия сдавливают с заданным усилием Р.

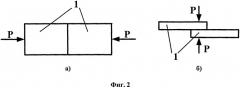

На фиг. 3 показан пример стыкового индуктора для сварки труб встык, выполненного в виде плоской катушки индуктивности.

На фигурах цифрами обозначены: свариваемые изделия 1, стыковой индуктор 2, нагреваемые зоны 3 поверхностей свариваемых изделий, проводники плоской катушки индуктивности 4.

Глубина нагрева поверхности изделия Δ обратно пропорциональна частоте тока стыкового индуктора f, определяемой по формуле (Установки индукционного нагрева, под редакцией А.Е. Слухоцкого, Энергоиздат, 1981)

где f - частота тока стыкового индуктора;

Δ - глубина нагрева свариваемых поверхностей;

µ0=4π10-7 Гн/м - магнитная проницаемость воздуха;

µ - относительная магнитная проницаемость материала свариваемых изделий;

γ - проводимость материала свариваемых изделий.

Частота тока стыкового индуктора тем больше, чем меньше требуемая по технологии глубина нагрева свариваемых изделий. Например, при необходимости нагреть свариваемые поверхности на глубину Δ=10-4 м при относительной магнитной проницаемости стали µ=103 и ее проводимости γ=107 1/Ом·м частота тока стыкового индуктора должна быть 2533 Гц.

Заявленный способ индукционно-стыковой сварки осуществляется следующим образом: определяют длительность протекания тока в стыковом индукторе в зависимости от заданной (необходимой) температуры нагрева; подбирают частоту тока в стыковом индукторе в зависимости от заданной глубины нагрева свариваемых поверхностей, например по формуле 1; перед началом сварки двух изделий встык или внахлест между свариваемыми поверхностями устанавливают стыковой индуктор; в стыковой индуктор подают электрический ток от источника питания; после завершения нагрева свариваемых поверхностей источник питания отключается от индуктора; индуктор удаляется из зоны сварки, и части изделия сдавливаются внешним устройством с заданным усилием.

Таким образом, сварка осуществляется в два этапа: на первом этапе между свариваемыми поверхностями вводится стыковой индуктор, форма которого соответствует профилю свариваемых поверхностей. Далее индуктор подключают к источнику питания с заданной частотой тока и нагревают свариваемые поверхности до заданной температуры (например, для сварки изделий из стали температура нагрева 900-1000°C), которая определяется заданным временем протекания тока, регулируемым системой управления. Применение стыкового редуктора обеспечивает равномерный нагрев ограниченной по глубине поверхности свариваемых изделий и уменьшение зоны температурного воздействия на околошовный объем изделия. На втором этапе индуктор удаляют из зоны сварки и свариваемые части изделия сдавливают.

Применение предложенного способа индукционно-стыковой сварки обеспечивает получение высокого качества сварных соединений с оптимизацией энергетических характеристик процесса сварки.

Способ индукционно-стыковой сварки профилей различной конфигурации, включающий нагрев свариваемых поверхностей и их сдавливание с заданным усилием, отличающийся тем, что нагрев на требуемую глубину осуществляют с помощью стыкового индуктора, выполненного в виде плоской катушка индуктивности, форма которой соответствует профилю свариваемых поверхностей, при этом стыковой индуктор располагают в зоне между свариваемыми поверхностями, нагревают на требуемую глубину только поверхности изделий, участвующие в создании сварного соединения, и удаляют индуктор из зоны сварки перед сдавливанием свариваемых поверхностей.