Способ изготовления тонкостенных оболочек

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении тонкостенных оболочек. Изготавливают толстостенную полую заготовку. Осуществляют ее ротационную вытяжку за две операции: в предварительной полуфабриката, а в окончательной тонкостенной оболочки с формированием на наружной поверхности оболочки компенсатора, термическую обработку для снятия напряжений между предварительной и окончательной операциями ротационной вытяжки и окончательную обработку оболочки. Полуфабрикат деформируют по всей длине, а после обработки тонкостенного цилиндрического участка оболочки в окончательной операции ротационной вытяжки обрабатывают участок компенсатора, который заканчивают формированием на наружной поверхности конического участка сопряжения с толстостенным участком оболочки с углом наклона образующей конического участка 8-20 градусов. Повышается геометрическая точность размеров оболочки за счет уменьшения разнотолщинности на участке компенсатора. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении тонкостенных оболочек специального назначения.

Известен способ изготовления на трех роликовом раскатном станке тонкостенной оболочки из мартенситной стали в виде малого и большого цилиндров, сопряженных между собой усеченным конусом, включающий изготовление толстостенной полой заготовки, первую (предварительную) операцию ротационной вытяжки полуфабриката с формированием цилиндрического участка, операцию термической обработки полуфабриката для снятия внутренних напряжений, вторую (окончательную) операцию ротационной вытяжки с формированием тонкостенного цилиндрического участка оболочки и компенсатора, ротационное обжатие внутрь цилиндрического участка оболочки прилежащего к торцу большого цилиндра и окончательную обработку. Способ принят за прототип (см. РТМ 3-1674-85 стр. 175-190).

Недостатками прототипа являются:

1. Изготовить цилиндрический участок полуфабриката с объемом, равным объему тонкостенного цилиндрического участка оболочки, на предварительной и окончательной операциях ротационной вытяжки невозможно, т.к. для этого требуется изготовление полуфабриката и оболочки в номинальные размеры без использования допусков, поэтому за тонкостенным цилиндрическим участком оболочки оставляют ступенчатый технологический компенсатор с толщиной стенки после предварительной операции ротационной вытяжки в пределах от 2,3t до 7,5t, где t - толщина тонкостенного цилиндрического участка оболочки. Если компенсатор не оставлять, происходит резкое изменение степени и усилия деформации, приводящее к изменению сверх допуска геометрических размеров либо разрыву оболочки. После получения в процессе ротационной вытяжки ступенчатого технологического компенсатора он обрабатывается резанием для уменьшения массы оболочки и получения плавного сопряжения с толстостенным участком оболочки, при этом из-за овальности оболочки и погрешностей при обработке резанием на участке компенсатора, как правило, образуется разнотолщинность большая, чем при ротационной вытяжке тонкостенного цилиндрического участка оболочки.

2. Участок оболочки между концом раскатанной поверхности и началом обжатого участка остается недеформированным с шероховатостью поверхностей исходного листа.

Предлагаемым изобретением решается задача повышения качества оболочки и снижения себестоимости изготовления.

Технический результат, получаемый при осуществлении изобретения, заключается в повышении геометрической точности оболочки за счет уменьшения разнотолщинности на участке компенсатора, уменьшении шероховатости внутреннего диаметра на всей длине оболочки и сокращении затрат при изготовлении оболочки.

Указанный технический результат достигается тем, что в способе изготовления тонкостенной оболочки, включающем изготовление толстостенной полой заготовки, ротационную вытяжку толстостенной полой заготовки за две операции, при этом на предварительной операции полую заготовку деформируют по всей длине с получением полуфабриката с толстостенным концевым участком, прилежащим к открытому торцу, а на окончательной операции ротационной вытяжки получают тонкостенную оболочку с концевым толстостенным участком сопряжения и участком компенсатора, новым является то, что участок компенсатора формируют в виде следующего за коническим участком сопряжения цилиндрического участка, сопряженного с толстостенным участком оболочки коническим участком сопряжения, при этом участки сопряжения выполняют коническими с углом наклона образующей 8-20 градусов, проводят термическую обработку для снятия напряжений между предварительной и окончательной операциями ротационной вытяжки и окончательную обработку оболочки.

При ротационной вытяжке со степенью деформации, близкой к предельной, участок компенсатора выполняют за два прохода, первый для набора объема компенсатора, а второй - в заданные размеры.

Ротационная вытяжка полуфабриката по всей длине уменьшает шероховатость внутренней поверхности оболочки относительно исходной.

Выполнение участков сопряжения коническими с углом наклона образующей конуса от 8-20 градусов позволяет плавно изменять степень деформации и усилие ротационной вытяжки.

Изготовление участка компенсатора ротационной вытяжкой повышает его геометрическую точность, а также уменьшает объем обработки резанием.

На основании вышеизложенного можно сделать вывод о том, что предлагаемое изобретение обладает «новизной» и «изобретательским уровнем».

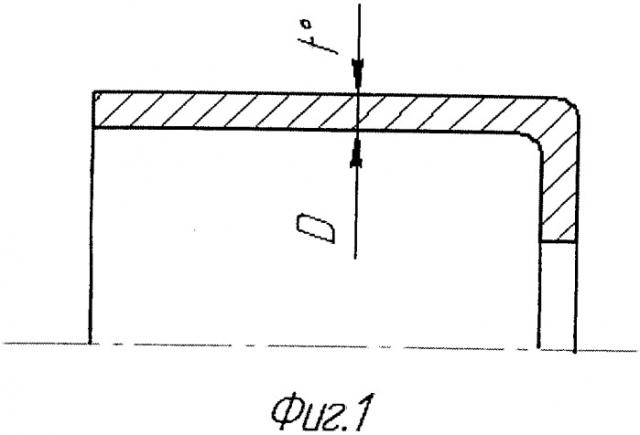

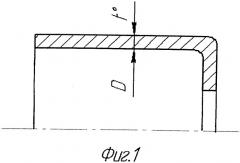

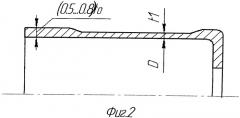

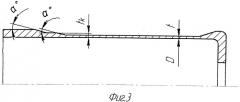

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена толстостенная пустотелая заготовка с внутренним диаметром D и толщиной стенки t; на фиг. 2 изображен полуфабрикат, полученный после предварительной операции ротационной вытяжки с внутренним диаметром D и толщиной стенки (0,5-0,8)t; на фиг. 3 изображена тонкостенная цилиндрическая оболочка после окончательной операции ротационной вытяжки с внутренним диаметром D, толщиной стенки t, заканчивающейся коническим участком сопряжения с углом наклона образующей α° и компенсатором, сопряженным коническим участком с углом наклона образующей с толстостенным участком.

Предлагаемый способ реализуется следующим образом. Изготавливают толстостенную полую заготовку (как на фиг. 1). Толстостенную полую заготовку подвергают предварительной операции ротационной вытяжки и получают полуфабрикат, как на фиг. 2. Полуфабрикат обезжиривают и обрабатывают термически для снятия напряжений. Термообработанный полуфабрикат подвергают окончательной операции ротационной вытяжки и получают тонкостенную оболочку (как на фиг. 3) с толщиной стенки t, заканчивающейся коническим участком сопряжения с углом наклона образующей α°. Для исключения резкого увеличения степени деформации и усилия ротационной вытяжки за коническим участком сопряжения оставляют небольшой компенсатор с толщиной стенки полуфабриката, увеличивают зазор между оправкой и деформирующими роликами и производят ротационную вытяжку компенсатора в окончательные размеры, который заканчивают коническим участком сопряжения с толстостенным участком оболочки. Для обеспечения заданной конструкторской документацией геометрической точности компенсатор предпочтительно обрабатывать за два прохода, первый из которых служит для набора заданного объема компенсатора.

Пример использования предлагаемого изобретения при изготовлении ротационной вытяжкой тонкостенной оболочки (как на фиг. 3) из стали ЧС4ВИ с геометрическими размерами:

- внутренний диаметр оболочки - ⌀70,2 мм;

- толщина тонкостенного цилиндрического участка - t=0,48±0,05 мм;

- толщина цилиндрического участка компенсатора - к=0,65±0,05 мм;

- длина компенсатора 20 мм.

Из листового проката толщиной 3,5 мм за несколько операций холодной штамповки и промежуточных операций термообработки изготавливают толстостенную полую заготовку (как на фиг. 1).

Изготовление тонкостенной оболочки с толщиной стенки t=0,48 мм возможно за две операции. Принята степень деформации на предварительной операции ε=0,68, на окончательной ε=0,57.

Изготовленную толстостенную заготовку устанавливают на оправку раскатного станка и выполняют предварительную операцию ротационной вытяжки по всей длине для уменьшения шероховатости внутреннего диаметра. Получают полуфабрикат (как на фиг. 2) с внутренним диаметром 70,2 мм и толщиной 1,1 мм. Для уменьшения шероховатости внутреннего диаметра концевого участка полуфабриката, прилежащего к открытому торцу, его деформируют до толщины стенки (2,8…3) мм.

Полученный полуфабрикат обезжиривают и обрабатывают термически для снятия напряжений. Термообработанный полуфабрикат подвергают окончательной операции ротационной вытяжки и получают тонкостенную оболочку (как на фиг. 3) с внутренним диаметром ⌀70,2 мм, толщиной тонкостенного цилиндрического участка t=0,48 мм и толщиной цилиндрического участка компенсатора к=0,65 мм.

Операцию осуществляют последовательно, сначала деформируют тонкостенный цилиндрический участок, который заканчивают формированием на наружной поверхности конического участка сопряжения с углом наклона образующей α=10°, при этом за участком сопряжения оставляют цилиндрический участок с толщиной стенки 1,1 мм (после предварительной операции), длиной (1…9) мм, ролики разводят до зазора между оправкой и роликами 1,2 мм и производят первый проход ротационной вытяжки компенсатора на длину 9 мм для набора его объема, каретку с деформирующими роликами возвращают в конец тонкостенного цилиндрического участка, уменьшают зазор между оправкой и роликами до 0,65 мм и производят второй проход ротационной вытяжки компенсатора на заданную длину 20 мм. Участок компенсатора заканчивают формированием на наружной поверхности конического участка сопряжения компенсатора с толстостенным участком оболочки углом наклона образующей α=10°. После ротационной вытяжки оболочку обезжиривают, подвергают окончательной термообработке - старению и обработке резанием посадочных поверхностей.

1. Способ изготовления тонкостенной оболочки, включающий изготовление толстостенной полой заготовки, ротационную вытяжку толстостенной полой заготовки за две операции, при этом на предварительной операции полую заготовку деформируют по всей длине с получением полуфабриката с толстостенным концевым участком, прилежащим к открытому торцу, а на окончательной операции ротационной вытяжки получают тонкостенную оболочку с концевым толстостенным участком и коническим участком сопряжения и участком компенсатора, отличающийся тем, что участок компенсатора формируют в виде следующего за коническим участком сопряжения цилиндрического участка, сопряженного с толстостенным участком оболочки коническим участком сопряжения, при этом участки сопряжения выполняют коническими с углом наклона образующей 8-20 градусов, проводят термическую обработку для снятия напряжений между предварительной и окончательной операциями ротационной вытяжки и окончательную обработку оболочки.

2. Способ по п. 1, отличающийся тем, что при ротационной вытяжке со степенью деформации, близкой к предельной, участок компенсатора выполняют за два прохода, первый - для набора объема компенсатора, а второй - в заданные размеры.