Способ определения полноты истечения расплава при доменной плавке

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, а именно к аглококсодоменному переделу, и может быть использовано для аттестации пригодности к доменной плавке компонентов железорудной части доменной шихты и коксов. В способе осуществляют подготовку исходного железорудного сырья и кокса, при которой исходное железорудное сырье подвергают восстановительно-тепловой обработке с одновременным науглероживанием, а кокс подвергают газификации, осуществляют сбор жидкого расплава, стекающего через коксовую насадку, определяют общее количество расплава, образовавшегося при плавлении подготовленного железорудного сырья, определяют количество расплава, собранного после коксовой насадки, определяют полноту истечения расплава как отношение количества расплава, собранного после коксовой насадки к общему количеству расплава, образовавшемуся при плавлении подготовленного железорудного сырья, сравнение показателя полноты истечения расплава с эталонным показателем полноты истечения расплава эталонного железорудного сырья на эталонной коксовой насадке. 7 з.п. ф-лы, 2 прим., 4 табл.

Реферат

Изобретение относится к области черной металлургии, а именно к аглококсодоменному переделу, и может быть использовано для аттестации пригодности к доменной плавке компонентов железорудной части доменной шихты и коксов.

Изобретение создано в связи с проблемой, возникающей в процессе разработки и использования новых компонентов угольной шихты, сортов кокса и компонентов железорудной части шихты. Существует необходимость определения пригодности к доменной плавке кокса и компонентов железорудной шихты (ЖРШ), полученных из новых материалов и/или новыми способами. Влияние кокса и/или железорудной части шихты, произведенных с новыми компонентами, оказываемое на технологические параметры доменной плавки, необходимо знать до начала их промышленного использования. Это обеспечит возможность корректировки параметров работы доменной печи на достижение высоких показателей экономичности, качества и количества получаемого продукта.

Важным показателем эффективности доменной плавки является полнота истечения из горна расплавов виде чугуна и шлака. Известно, что чем выше полнота истечения расплава, тем более стабильным, производительным и экономичным является режим работы доменной печи. Полнота истечения расплава определяется качеством железорудной шихты и качеством кокса. Для достижения высокой полноты истечения расплав, продуцируемый железорудной шихтой, должен обладать наибольшей фильтруемостью через коксовую насадку. Кокс, в свою очередь, должен обеспечивать формирование коксовой насадки в горне с максимальной дренажной способностью. Показатель фильтруемости расплава через коксовую насадку предопределяет потери напора фурменных газов в зоне плавления. Дренажная способность коксовой насадки, зависящая от качества кокса, предопределяет потери напора дутья в фурменных очагах. Суммарное влияние фильтруемости расплава и дренажной способности кокса предопределяет потери напора фурменных газов на участке от горизонта дутьевых фурм до горизонта начала плавления железорудного сырья. Суммарное влияние фильтруемости расплава и дренажной способности кокса выражается в потерях энергии напора фурменных газов, составляющих величину в 80% от общих потерь на участке «фурмы-колошник». Уменьшение потерь напора фурменных газов на 1% обеспечивает рост интенсивности плавки на 1,3% и снижение затрат кокса на 1,3% [В.Н. Андронов «Доменный процесс», С-Пб Государственный Политехнический Университет, 2008 г., стр. 288].

Известен способ определения полноты истечения шлака через коксовую насадку [«Восстановление, теплообмен и гидродинамика в доменном процессе», Академия наук СССР, Уральский филиал, ответственный редактор С.В. Шаврин, Свердловск, 1970 г., стр. 76]. Способ основан на расплавлении готового промышленного либо синтетического шлака с последующим выливанием его на раскаленную коксовую насадку. По массе вытекшего из коксовой насадки шлака определяют долю от его начального количества (массы), которую выражают в процентах и отождествляют с фильтруемостью или дренажной способностью. При этом авторы отмечают, что «сложность эксперимента и плохая воспроизводимость результатов не позволили использовать противоточную методику для оценки шлаков по фильтруемости».

Недостатками способа являются:

- низкая достоверность и малая информативность получаемых результатов ввиду отсутствия в расплавляемом шлаке наследственных соединений от исходного железорудного сырья в виде шпинелидов, карбидов и т.д.;

- малая представительность и низкая объективность результатов ввиду использования случайных (частных) шлаковых композиций и коксов, а также из-за несоблюдения критериев подобия доменной плавки.

Известен способ изучения фильтрации расплавов через коксовую насадку при использовании различных шихтовых материалов [журнал «Сталь» №3, 1996 г., стр. 6-11, УДК 669.162], основанный на совмещенной закладке в плавильный реактор предварительно восстановленного железорудного материала фр. 10÷12,5 мм между двумя слоями кокса фракции 7÷10 мм, нагрев до температур плавления с последующим визуальным отслеживанием процессов истечения из коксовой насадки жидких фаз, их охлаждение и инструментальное исследование.

Недостатками способа являются:

- низкая достоверность и малая информативность получаемых результатов ввиду использования случайной и неподготовленной навески применяемого кокса;

- малая представительность и низкая объективность результатов ввиду несоблюдения критериев подобия проплавляемой шихты по отношению к условиям реальной доменной плавки.

Так крупность компонентов реальной доменной шихты составляет:

- для кокса от 25 мм до 120 мм со среднемассовым размером в поперечнике 60 мм;

- для рудной части от 5 до 40 мм со среднемассовым размером в поперечнике 13,4 мм;

- отношение среднемассовых размеров поперечника «кокс-рудная часть» составляет не менее 4,4 ед., в то время как по аналогу отношение крупности кусков «кокс-рудная часть» не превышает 0,75 ед.

Известен способ ведения доменной плавки по патенту РФ №2185444 на изобретение, включающий загрузку шихты, изменение ее состава и расхода, контроль состава шлака и определение вязкости гомогенного шлака, отличающийся тем, что качество кокса определяют по стандартному показателю послереакционной прочности кокса (CSR)% и степень гетерогенности шлака (Y)% по зависимости Y=А×(100-CSR)%, где А - удельное количество мелочи фракции до 3 мм в коксе, производят оценку фактической величины вязкости гетерогенного шлака (η), Н·с/м2 по формуле:

где ηg - вязкость гомогенного шлака, Н·с/м2; FeO, MnO - содержание FeO, MnO в гетерогенном шлаке, %, и регулируют вязкость гетерогенного шлака изменением качества кокса, состава шихты и ее расхода.

Способ ведения доменной плавки по патенту РФ №2185444 выбран в качестве наиболее близкого аналога (прототипа).

Способом по патенту №2185444 обеспечивают снижение расхода кокса за счет более достоверного определения величин и регулирования вязкости реального доменного шлака с учетом его гетерогенности, путем изменения качества кокса, состава шихты и ее расхода по видам.

Действительно, вязкость шлака является важным показателем свойств расплава, т.к. определяет скорость движения внутренних слоев шлака, поэтому при ведении доменной плавки вязкость шлака стремятся снизить.

Однако вязкость шлака не является всеобъемлющим показателем полноты истечения шлака. Полнота истечения шлака зависит не только от свойств расплава, но и от дренажной способности коксовой насадки, являясь итогом действия суммы сил адгезии и капиллярного эффекта кокса. При удовлетворительном показателе вязкости шлака можно иметь низкий показатель полноты истечения шлака из-за плохой дренажной способности коксовой насадки, и, наоборот, - при удовлетворительном показателе вязкости шлака можно иметь достаточно высокий показатель полноты истечения шлака благодаря хорошей дренажной способности кокса.

Таким образом, способ по патенту РФ №2185444 не является информативным, поскольку не позволяет установить причину неполноты истечения шлака.

Технический результат, достигаемый заявляемым изобретением - повышение информативности и точности определения причины неполноты истечения расплава по показателям работы адгезионных и капиллярных; расширение функциональных способностей способа определения полноты истечения расплава в доменной плавке по показателям взаимодействия кокса с конечным и(или) промежуточным доменным шлаком.

Заявляемый технический результат достигается тем, что в способе определения полноты истечения расплава при доменной плавке, включающем отбор исходных исследуемых компонентов, а именно: отбор железорудного сырья и кокса, при этом один из компонентов является эталонным, а второй - исследуемым, подготовку исходного железорудного сырья и кокса, при которой исходное железорудное сырье подвергают восстановительно-тепловой обработке с одновременным науглероживанием, а кокс подвергают газификации, последующую дозировку восстановленного железорудного сырья и подготовленного кокса в количестве, соответствующем рудной нагрузке на кокс в зоне плавления доменной печи, формирование коксовой насадки из подготовленного кокса, плавление восстановленного железорудного сырья на коксовой насадке, сбор жидкого расплава, стекающего через коксовую насадку, определение общего количества расплава, образовавшегося при плавлении восстановленного железорудного сырья, определение количества расплава, собранного после коксовой насадки, определение полноты истечения расплава как отношения количества расплава, собранного после коксовой насадки к общему количеству расплава, образовавшемуся при плавлении восстановленного железорудного сырья, сравнение показателя полноты истечения расплава с эталонным показателем полноты истечения расплава эталонного железорудного сырья на эталонной коксовой насадке, при этом, если в качестве исходного компонента был выбран эталонный кокс, а в качестве исследуемого - железорудная шихта, по полноте истечения расплава оценивают фильтруемость расплава, если в качестве исходного компонента было выбрано эталонное железорудное сырье, а в качестве исследуемого - кокс, по полноте истечения расплава оценивают дренажную способность коксовой насадки.

Степень науглероживания восстановленного железорудного сырья и газификации кокса обеспечивают исходя из степени науглероживания железорудного сырья и газификации кокса, имеющих место при реальной доменной плавке в зоне плавления.

Перед формированием проплавляемой порции из восстановленного железорудного сырья и газифицированного кокса их охлаждают.

Плавку осуществляют в реакторе, установленном в печи, состоящем из трех вертикально сочлененных тиглей, при этом верхний тигель сообщен со средним через донную перфорацию, средний аналогично сообщен с глуходонным тиглем. Коксовую насадку формируют в среднем тигле; восстановленное железорудное сырье подают в верхний тигель, в котором осуществляют его нагрев и плавление. Далее расплавленное железорудное сырье самотеком поступает в средний тигель, из которого расплав в виде чугуна и шлака стекает в нижний глуходонный тигель.

В заявляемом способе полноту истечения расплава при доменной плавке определяют по величине отношения массы расплава собранного после коксовой насадке к общей массе расплава. Полнота истечения расплава при доменной плавке зависит как от истечения чугуна, так и от истечения шлака через коксовую насадку, т.е. является суммарным показателем поведения двух жидкостей.

Из образовавшегося в результате плавки охлажденного расплава отделяют шлак, осуществляют определение общего количества шлака, определяют полноту истечения шлака, как отношение количества шлака, собранного после коксовой насадки к общему количеству шлака, сравнение показателя полноты истечения шлака с эталонным показателем полноты истечения шлака эталонного железорудного сырья на эталонной коксовой насадке, при этом, если в качестве исходного компонента был выбран эталонный кокс, по полноте истечения шлака оценивают фильтруемость шлака, если в качестве исходного компонента было выбрано эталонное железорудное сырье, по полноте истечения расплава оценивают дренажную способность коксовой насадки по отношению к шлаку.

Способ предусматривает моделирование фильтруемости двух состояний доменного шлака:

- «промежуточного» доменного шлака, образующегося исключительно из оксидов железорудной части шихты при степени восстановления железа до металлического состояния не менее 98% отн.;

- «конечного» доменного шлака, образующегося из «промежуточного» путем ассимиляции золы кокса.

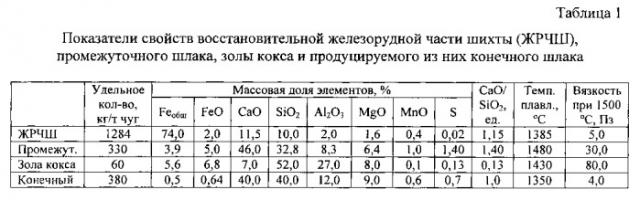

В процессе преобразования «промежуточного» шлака в «конечный» шлак существенно меняются их количественные характеристики, компонентный состав и физические свойства (табл. 1)

Указанные различия в свойствах шлаков требуют индивидуальной их оценки на полноту истечения из коксовой насадки.

Необходимость использования заявляемого способа возникает в случае, когда в качестве железорудного сырья или топлива применяются новые компоненты или компоненты с измененной технологией их получения, свойства которых и их влияние на доменную плавку еще не установлены и/или не подтверждены при практическом применении, а так же для установления оптимальных параметров доменной плавки.

При этом заявляемый способ является представительным, объективным, точным и универсальным, позволяя определить полноту истечения расплава в виде чугуна и шлака при доменной плавке, как по влиянию фильтруемости расплава через коксовую насадку, так и по влиянию дренажной способности коксовой насадки.

Заявляемый способ может быть осуществлен как при промышленных, так и при лабораторных исследованиях. Очевидно что, для снижения затрат при реализации способа, его целесообразно проводить в лабораторных условиях.

В процессе доменной плавки в течение всего рабочего цикла осуществляется непрерывный точечный отбор и накопление для последующего технического анализа железорудного сырья и кокса на их соответствие установленным требованиям. Пользуясь данным обстоятельством, целесообразно, для повышения точности и объективности заявляемого способа, готовить и использовать в заявляемом способе железорудное сырье и кокс путем их отбора из массива железорудного сырья и кокса, выделенных на технический анализ. Таким образом, будут достигнуты точность, объективность и представительность кокса и железорудного сырья для моделирования процесса доменной плавки по показателю «полнота истечения расплава».

В заявляемом способе осуществляют специальную подготовку железорудного сырья и кокса.

Подготовка железорудного сырья заключается в восстановительно-тепловой обработке (восстановлении) железорудного сырья с одновременным науглероживанием восстановленного продукта (железа).

Степень науглероживания железорудной части шихты оценивают по массовой доле углерода и выдерживают в пределах реального науглероживания в зоне плавления доменной печи.

Восстановительно-тепловая обработка (восстановление) осуществляется по стандартной методике, предусмотренной ГОСТ 21707-76.

Подготовка кокса заключается в том, что кокс подвергается частичной газификации. Газификацию кокса осуществляют в соответствии с методикой по определению показателей реакционной способности и послереакционной прочности кокса, регламентируемой ГОСТ Р 50921-2005.

Восстановительно-тепловая обработка (восстановление) железорудного сырья с одновременным науглероживанием восстановленного продукта, а также газификация кокса необходимы для обеспечения идентичности условий, при которых будет определяться фильтрация расплава через коксовую насадку или дренажная способность коксовой насадки, условиям, имеющим место в реальной доменной плавке, а продукты, участвующие в заявляемом способе, имели характеристики, максимально приближенные к характеристикам продуктов в процессе доменной плавки. Выполнение указанных условий обеспечивает соблюдение критериев подобия.

После получения восстановленного науглероженного продукта и газифицированного кокса, их охлаждают. Охлаждение восстановленного науглероженного продукта и кокса, подвергшегося газификации, необходимо для выполнения последующей операции - этапа формирования навески (порций шихты).

Этап формирования навески включает расчетное определение требуемого количества восстановленного науглероженного продукта и газифицированного кокса с последующим дозированием расчетных количеств. Выполнение указанного условия обеспечивает требуемую точность и воспроизводимость заявляемого способа. Точно сдозировать необходимое количество восстановленного науглероженного продукта и кокса, подвергшегося газификации, представляется возможным только в охлажденном состоянии.

Требуемое количество восстановленного науглероженного продукта и газифицированного кокса рассчитывают на основании их соотношения, т.н. «рудной нагрузки на кокс» в зоне плавления исходя из реальных условий, имеющих место в доменной печи. Рудная нагрузка на кокс - отношение массы железорудной части шихты (железорудное сырье) к массе кокса.

Различают «рудную нагрузку на кокс» на колошнике, т.е. при загрузке исходных железорудных материалов и кокса в доменную печь и рудную «нагрузку на кокс» в зоне плавления. Рудная нагрузка на кокс в зоне плавления отличается от рудной нагрузки на кокс на колошнике за счет убыли массы кокса в результате его частичной газификации и за счет уменьшения массы железорудной части шихты вследствие восстановления оксидов, например, оксидов железа.

Принципиальное значение для заявляемого способа имеет оперирование «рудной нагрузкой на кокс в зоне плавления».

В заявляемом способе соотношение восстановленного науглероженного продукта и газифицированного кокса определяют путем пересчета рудной нагрузки на колошнике в величину «рудной нагрузки на кокс» в зоне плавления. Для этого исходную рудную нагрузку на колошнике, т.е. при загрузке исходных материалов в доменную печь пересчитывают в рудную нагрузку на кокс в зоне плавления с учетом убыли массы кокса в результате его частичной газификации и с учетом уменьшения массы железорудной части шихты вследствие восстановления, например, оксидов железа. Такой процесс перерасчета осуществляется по известным правилам и зависимостям и доступен любому специалисту в данной области техники.

После дозирования необходимого количества восстановленного науглероженного продукта и газифицированного кокса осуществляют плавление восстановленного науглероженного продукта на стационарно-структурированной коксовой насадке, образованной из кокса, прошедшего газификацию и отобранного в необходимом соотношении к количеству восстановленного науглероженного продукта. Кокс, образующий стационарно-структурированную насадку, не имеет возможности перемещаться в вертикальном и горизонтальном направлениях, при этом сохраняет возможность совершения кусками вращательных движений. Используемая в заявляемом способе стационарно-структурированная насадка кокса зажата со всех сторон, аналогично коксу в доменной печи. Выполнение указанного условия обеспечивает соблюдение критерия подобия.

В процессе плавления восстановленного науглероженного продукта осуществляют разделение на стационарно-структурированной коксовой насадке образующихся продуктов, а именно жидкие продукты в процессе их естественного течения движутся сверху вниз, а газовая фаза поднимается снизу вверх. Выполнение указанного условия обеспечивает соблюдение критерия подобия.

Сбор жидких продуктов, истекающих из коксовой насадки в процессе плавки, осуществляется в нижнем глуходонном тигле. Температурный режим печи и нижнего тигля реактора обеспечивает жидкоподвижное состояние расплава, благодаря чему последний разделяется на слой чугуна и слой шлака. Выполнение указанного условия обеспечивает соблюдение критерия подобия.

По окончании плавки и охлаждения тиглей с содержимым определяют общее количество расплава, как сумму расплава, собранного в нижнем глуходонном тигле, плюс количество расплава, зависшего в межкусковых пространствах коксовой насадки, диффундировавшего в объем кусков кокса, а также адгезионно прилипшего на поверхность кусков кокса.

Определяют отношение массы расплава, собранного после его прохождения через коксовую насадку, к массе общего количества расплава.

Указанное отношение представляет собой показатель полноты истечения расплава. Чем выше значение этого показателя, тем более чистой является межкусковое пространство коксовой насадки и более эффективной является доменная плавка.

Для повышения достоверности заявляемого способа целесообразно его двукратное осуществление при одних и тех же характеристиках используемых материалов (железорудное сырье и кокс). В случае расхождения результатов более чем на 5% отн., осуществляют третий замер; в расчет берут два ближайших значения.

Если определение полноты истечения расплава согласно заявляемому способу проводилось при известных характеристиках и свойствах кокса, в том числе его дренажной способности, то показатель полноты истечения расплава будет характеризовать фильтруемость расплава.

Если определение полноты истечения расплава согласно заявляемому способу проводилось при известных характеристиках и свойствах железорудного сырья, в том числе фильтруемости расплава, то показатель полноты истечения расплава будет характеризовать дренажную способность коксовой насадки.

Железорудное сырье и кокс для формирования коксовой насадки, в отношении которых известны, соответственно, показатели фильтруемости и дренажной способности, являются эталонным железорудным сырьем и эталонным коксом.

Таким образом, заявляемый способ является универсальным, т.к. позволяет определять как фильтруемость расплава, так и дренажную способность коксовой насадки.

После определения общих количеств расплава в нижнем тигле и в коксовой насадке осуществляют обособление чугуна от шлака с последующим определением их массы.

Отношение массы шлака в нижнем тигле к общей его массе, выраженное в процентах, является показателем полноты истечения шлака из коксовой насадки.

Полнота истечения шлака при известной дренажной способности кокса (через «эталонный» кокс) является показателем «фильтруемости шлака».

Без использования в проплавляемой шихте золы кокса получают промежуточный шлак и определяют «фильтруемость промежуточного шлака»

При использовании в проплавляемой шихте соответствующего количества золы кокса образуется конечный шлак и определяют фильтруемость конечного шлака. Требуемое количество золы продуцируют дожиганием мелких фракций, образующихся в барабане при испытаниях на CSR (послереакционная прочность кокса).

Заявляемый способ применяется всякий раз, когда в качестве железорудного сырья или кокса, участвующих в доменной плавке, используются новые компоненты, или компоненты, прошедшие новую технологию обработки, влияние которых на доменную плавку неизвестно, а также неизвестны их свойства, проявляющиеся при доменной плавке.

Заявляемый способ осуществляли следующим образом.

Способ осуществляли на вертикальной шахтной электропечи сопротивления с трубчатым углеродистым нагревателем (печь Таммана).

Использование печи Таммана для воспроизводства доменных процессов, а именно, процессов шлакообразования при доменной плавке обусловлено следующим.

Из источника Базилевич С.В., Лазарев Б.Л., Стариков М.А., Голосков Б.В. Методы экспериментального исследования доменного процесса. Металлургиздат. Свердловск. 1960 - 256 с. известно применение печи Таммана именно для лабораторных исследований доменных процессов.

В частности, на стр. 14 (последний абзац) указанного источника приведены сведения об использовании в качестве нагревателей при исследовании доменных процессов именно печи Таммана, как имеющей несомненные преимущества перед другими печами. Внутренняя трубка печи Таммана изготавливается из фарфора, магнезита или электродного угля.

На страницах 192 и 17 (штамп хранителя экземпляра ставится на 17 странице) приведены схемы печи Таммана, т.е. схем нагревательных печей с внутренней трубкой из керамики (стр. 17) и графита (стр. 192).

На стр. 192 источника (верхний абзац) также указано, что процессы шлакообразования, позволяющие определить свойства натуральных и синтетических шлаков, посредством лабораторных исследований позволяют определить температуры плавления, вязкость, теплосодержание. Также лабораторные методы позволяют осуществлять петрографические исследования.

Таким образом, использование печи Таммана именно для воспроизводства и исследования доменных процессов, шлакообразования при доменных процессах плавки, широко известно, как минимум с 1960 года.

В печь вертикально установили реактор, состоящий из трех последовательно соединенных графитовых тиглей.

В первом тигле (верхнем), в котором загружено восстановленное и науглероженное железорудное сырье, осуществляли процесс нагрева и плавления.

Расплав из верхнего тигля через донные отверстия стекал в средний тигель. В среднем тигле сформирована стационарно-структурированная коксовая насадка из кокса, прошедшего процесс частичной газификации. Донная часть среднего тигля имеет отверстия аналогичные верхнему тиглю.

Нижний тигель - глуходонный, в нем осуществляется сбор расплава (состоящего из чугуна и шлака), вытекающего из коксовой насадки среднего тигля, его разделение на слой шлака и слой чугуна под действием разности их удельных весов (плотностей).

Перед осуществлением способа каждый тигель взвешивали и регистрировали исходную массу.

Для осуществляемого способа формировали исходную доменную шихту, состоящую из железорудной части (железорудное сырье) и коксовой части доменной шихты, с использованием которых будет осуществляться реальная доменная плавка.

При осуществлении заявляемого способа железорудная часть шихты была собрана из агломератов и окатышей, образовавшихся после механических испытаний представительной пробы в соответствии с ГОСТ 151367-69. Исходная фракция кусков железорудной части шихты составляла 3-5 мм, при этом была получена дроблением и классификацией фракции +10 мм после испытания в стандартном барабане по ГОСТ 151367-69, как наиболее представительная.

Исходная фракция кокса составляла крупность 19÷22 мм в разделке под CSR и CRI.

Кокс подвергали частичной газификации при условиях, соответствующих условиям испытания кокса на прочность, а именно: определение показателей реакционной способности (CRI) и послерекционной прочности (CSR) в соответствии с ГОСТ Р 50921-2005.

Железорудную часть шихты фр. 3÷5 мм подвергали восстановительно-тепловой обработке (восстановлению) с одновременным науглероживанием. Для этого в железорудную часть шихты добавили буроугольный полукокс (можно бурый уголь) фракции 0÷5 мм в количестве - на две части железорудной шихты одну часть буроугольного полукокса. Например, 1500 грамм исходного железорудного сырья и 750 грамм буроугольного полукокса. Восстановительно-тепловую обработку с одновременным науглероживанием железорудной части шихты осуществляли в электропечи сопротивления с трубчатым графитовым нагревателем при токовой нагрузке на трубчатый нагревательный элемент, составляющей 30÷40 Ампер. Скорость нагрева обеспечивали в пределах 5÷7°С в минуту, продолжительность нагрева 180 минут, максимальная температура 1050°С, что соответствует реальным условиям в шахте доменной печи.

После завершения процесса восстановления, восстановленный и науглероженный продукт в охлажденном состоянии отделяли от буроугольного кокса методом магнитной сепарации.

Навеска частично газифицированного кокса, из которой в среднем тигле формировали коксовую насадку, по массе составляла 48-52 грамм. Масса восстановленной и науглероженной железорудной части шихты соответствовала расчетной величине рудной нагрузки на кокс в зоне плавления и составляла 265 грамм. Рудная нагрузка на кокс в зоне плавления соответствовала расчетным значениям и составляла 5,3 единиц.

Рабочее пространство вертикально установленной печи Таммана, в котором установлен реактор, образованный из трех вертикально состыкованных тиглей, прогревали до температуры, обеспечивающей прогрев донной части верхнего тигля до 1300-1350°С.

В верхний тигель помещали восстановленный и науглероженный продукт, обеспечивая температуру в донной части верхнего тигля не менее 1350°С.

В среднем тигле с коксовой насадкой обеспечивают температуру 1495-1505°С.

Расплавленный в верхнем тигле восстановленный и науглероженный продукт самотеком поступал в средний тигель, из которого через коксовую насадку стекал в нижний тигель.

После проплавки всего отмеренного количества восстановленного продукта печь отключали, соединенные тигли охлаждались естественным путем вместе с печью. Охлажденную конструкцию из трех тиглей извлекали из печи, тигли разъединяли.

Фиксировали массу каждого тигля после проплава.

Конечная масса верхнего тигля определяется его исходной массой, количеством сгоревшего графита тигля, а также массой остатков продуктов плавки в его донной части.

Прирост массы среднего тигля определяется убылью массы кокса от взаимодействия с оксидами расплава, а также приростом массы от остатков расплава, состоящих из чугуна и шлака, зависшего в межкусковых пространствах коксовой насадки, диффундировавших в объем кусков кокса, а также адгезионно прилипших на поверхность кусков кокса.

Убыль массы кокса определяли пропорционально изменению (уменьшению) объема коксовой насадки:

Массу чугуна и шлака в среднем тигле определяли, как арифметическую сумму прироста массы среднего тигля (по отношению к первоначальной массе среднего тигля) и убыли массы коксовой насадки:

Прирост массы нижнего тигля определяется количеством собранного в нем расплава, состоящего из чугуна и шлака.

Прирост массы нижнего тигля определяли по разности массы нижнего тигля после плавки и до плавки:

Определяли общее количество расплава, состоящего из шлака и чугуна, содержащегося в верхнем, среднем и нижнем тиглях:

Полноту истечения расплава определяли по соотношению количества расплава, содержащегося в нижнем тигле к общему количеству расплава, выраженному в процентах:

Заявляемый способ позволяет определить не только фильтруемость расплава и дренажную способность кокса, но и такой показатель, как фильтруемость шлака. Для этого из нижнего тигля извлекают шлак, который, как правило, легко отделяется от углеродной поверхности тиглей и от металла (чугуна). Определяют массу шлака методом взвешивания и вычисляют количество чугуна в нижнем тигле:

Для вычисления массы шлака в среднем тигле из коксовой насадки методом магнитной сепарации извлекают металл (чугун) и измеряют его массу методом взвешивания (mчуг=20 гр.). Массу шлака вычисляют как разность массы продуктов и массы выделенного чугуна:

Определяют суммарное количество шлака в верхнем, среднем и нижнем тиглях:

Полноту истечения шлака определяют по соотношению массы (количества) шлака в нижнем тигле с общей массой (общим количеством) шлака в верхнем, среднем и нижнем тиглях выраженном в процентах:

Как уже указывалось выше, показатель полноты истечения расплава и шлака, соответствующий показателю фильтруемости расплава и шлака, определяют при известных показателях дренажной способности кокса.

Показатель полноты истечения расплава и шлака, соответствующий показателю дренажной способности коксовой насадки, определяют при известном показателе фильтруемости расплава и шлака.

Авторы провели серию опытов по определению фильтруемости расплавов, фильтруемости шлаков, дренажной способности коксов.

В таблице 2 приведена зависимость свойств железорудного компонента от технологии его производства, а именно от метода офлюсования титаномагнетитовых окатышей ОАО «Качканарский ГОК - Ванадий». Серия из пяти степеней офлюсования (B1=0,6; 0,8; 1,0, 1,2 и 1,4 ед.) различными флюсами, в том числе известняк, известь и феррит-кальциевый флюс демонстрирует возможность получения высокой фильтруемости в процессе доменной плавки расплава титаномагнетитовых окатышей при их офлюсовании современным способом - с использованием феррит-кальциевого флюса. Задача получения высокой фильтруемости шлаков из титаномагнетитовых окатышей до настоящего времени является актуальной и считается трудно разрешимой.

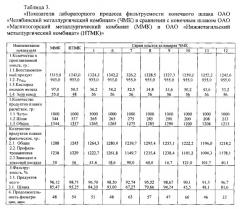

Пример 1. Определяют фильтруемость расплава и конечного шлака. В качестве коксовой насадки во всех опытах используется один и тот же вид насадки (эталонная коксовая насадка, т.е. не изменяющаяся во всех опытах), образованная из 100% продукта с выходом летучих веществ от 14 до 25%, полученного путем замедленного коксования тяжелых нефтяных остатков (ДК).

В таблице 3 приведены данные по фильтруемости доменного расплава и конечного шлака через коксовую насадку из 100% ДК в зависимости от технологии производства железорудной части доменной шихты, а именно от метода офлюсования агломерата ОАО «Мечел» из Коршуновского концентрата. Серия плавок шихты из трех степеней офлюсования с использованием трех различных комбинаций флюсов (всего 9 плавок) демонстрирует возможность получения хороших показателей полноты истечения расплава и фильтруемости высокоглиноземистых шлаков. В качестве эталонной шихты выбрана шихта ОАО «ММК» (ОАО «Магнитогорский металлургический комбинат»), состоящая из 30% окатышей ССГОК и 70% офлюсованного агломерата. Задача получения хорошей полноты истечения и фильтруемости высокоглиноземистых доменных шлаков (Al2O3≥12% абс.) до настоящего времени является актуальной и считается трудно разрешимой.

Поскольку во всех опытах, результаты которых приведены в таблице 3, был использован один и тот же вид коксовой насадки, следовательно, по результатам проведенных опытов можно оценить фильтруемость расплава и шлака различных шихт по отношению к показателям фильтруемости расплава (продуктов всего) и шлака для шихты ММК.

Как следует из таблицы 3, показатели фильтруемости расплава (продуктов всего) и шлака являются лучшими или не худшими, чем показатели шихты ММК у шихты НТМК, а также у агломерата ЧМК опыты 1, 6, 9.

Пример 2. Оценка дренажной способности коксовой насадки.

Определение дренажной способности коксовой насадки определяли по отношению к дренажной способности эталонной коксовой насадки, образованной из 100% продукта с выходом летучих веществ от 14 до 25%, полученного путем замедленного коксования тяжелых нефтяных остатков (ДК).

Осуществляли опыты на различных коксовых насадках, образованных из угольной шихты КХП «ЧМК» (коксохимическое производство Челябинского металлургического комбината).

В качестве железорудного сырья использовали один и тот же вид сырья - доменную шихту ОАО «ЧМК».

Поскольку опыты осуществляли на различных коксовых насадках с одним и тем же типом железорудного сырья, соответственно, по результатам опытов оценивалась дренажная способность коксовых насадок по отношению к эталонной коксовой насадке.

В таблице 4 приведены данные дренажной способности коксовых насадок по отношению к расплаву промежуточного доменного шлака в зависимости от состава и способа производства коксов. Серия из восьми плавок однотипной доменной шихты на коксах из моноугольных шихт и их комбинаций демонстрирует возможность целевого производства коксов как с пониженной дренажной способностью, например для выплавки ферромарганца, так и с повышенной дренажной способностью, например для выплавки низкокремнистых чугунов, в том числе титано-ванадиевых.

Лабораторным замерам дренажной способности подвергали 8 видов углеродных материалов:

Ан - промышленный кокс КХП ЧМК обобщенная проба августа 2010 г. в исходном состоянии, т.е. не газифицированный;

Вн - лабораторный кокс ВУХИН из модели производственной угольной шихты обобщенная проба августа 2010 г.