Мембранный реактор для очистки газов, содержащих тритий

Иллюстрации

Показать всеИзобретение относится к устройству для извлечения трития путем изотопного обмена из таких вещей, как, например, перчатки, бумага и других подобных объектов, называемых «мягкими бытовыми отходами», имеющихся в лабораториях и заводах, обрабатывающих загрязненные тритием материалы. Устройство содержит модуль (1) в виде резервуара цилиндрической формы, выполненного из стали или другого пригодного металла или стекла, трубчатый мембранный разделитель (Т), выполненный из металла или металлического сплава, избирательно проницаемого для водорода и его изотопов, установленный консольно в модуле (1) и имеющий закрытый свободный конец, средство для приложения осевого растягивающего усилия к свободному концу трубчатого мембранного разделителя (Т) и средство для электрического соединения свободного конца трубчатого мембранного разделителя (Т) со смежным с ним концевым фланцем (FF) модуля (1). Изобретение обеспечивает эффективное извлечение трития. 6 з.п. ф-лы, 10 ил., 2 табл.

Реферат

Сущность изобретения

Настоящее изобретение по существу представляет собой мембранный реактор, содержащий трубу из палладий-серебряного сплава (трубчатый мембранный разделитель), имеющую свойство избирательной проницаемости для водорода и его изотопов. Указанное устройство предназначено для осуществления инновационного способа извлечения трития из таких вещей, как, например, перчатки, бумага и других подобных объектов, называемых "мягкими бытовыми отходами", имеющихся в лабораториях и на заводах, обрабатывающих загрязненные тритием материалы.

В таком мембранном реакторе происходит изотопный обмен между насыщенным тритием газовым потоком, возникающим в результате процесса детритирования "мягких бытовых отходов", и потоком продувочного водорода, направленным в противотоке. В базовой конфигурации изобретение предусматривает применение трубы, выполненной из сплава палладия, закрытой с одного конца (в соответствии с "пальцевой" конфигурацией или, другими словами, с конфигурацией "двойной трубы") и нагреваемой, вследствие эффекта Джоуля, за счет пропускания электрического тока. В частности, предусмотрено устройство, оснащенное средствами, выполненными с возможностью передачи растягивающего напряжения на трубчатый мембранный разделитель и, одновременно, с возможностью обеспечения прохождения электрического тока с целью электрического нагрева трубчатого мембранного разделителя.

Ниже изобретение описано более подробно и со ссылками на прилагаемые чертежи, иллюстрирующие предпочтительные варианты осуществления изобретения без ограничения объема его охраны. На чертежах:

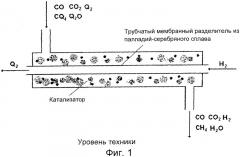

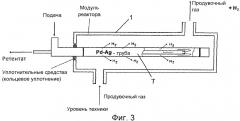

на фиг.1-4 показаны устройства, известные из уровня техники;

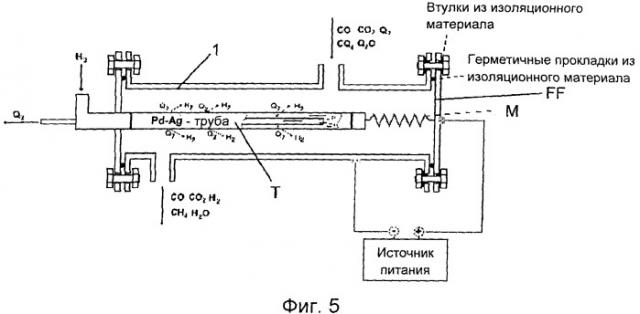

на фиг.5 показано продольное сечение мембранного реактора, выполненного в соответствии с настоящим изобретением;

на фиг.6, аналогичной предыдущему чертежу, показан вариант осуществления изобретения с изолированным токопроводом на концевом фланце;

на фиг.7 и 8, аналогичных фиг.5 и 6 соответственно, показан второй вариант осуществления изобретения, в котором предусмотрены средства для регулирования растягивающего усилия, прикладываемого пружиной, к трубе мембранного разделителя, и

на фиг.9 и 10 показаны реакторы, выполненные в соответствии с изобретением соответственно для случая соединения концевого фланца посредством электрически изолированных прокладок и для случая использования изолированного токопровода.

Уровень техники

Известен мембранный реактор (PERMCAT), предназначенный для областей применения, предусматривающих использование топливного цикла ядерных реакторов для удаления трития из газовых потоков, и содержащий трубчатые мембранные разделители, выполненные из палладий-серебряного сплава [1, 2]. В соответствии с первой конфигурацией указанного известного реактора в трубчатую мембрану, изготовленную из палладий-серебряного сплава, избирательно проницаемого для изотопов водорода, направляется поток водорода, проходящий в противотоке по отношению к газовому потоку, содержащему тритий и насыщенные тритием соединения (например, насыщенную тритием воду и насыщенный тритием метан в дополнение к оксиду углерода (СО), диоксиду углерода (СО2) и инертным веществам).

Указанный газовый поток направляется на каталитический слой, расположенный в оболочке реактора, как показано на фиг.1, на которой тритий обозначен буквой Q.

Применяемый в данном случае трубчатый мембранный разделитель выполнен из палладий-серебряного сплава, имеет стенку толщиной 0,10 мм, и большое отношение длины к диаметру (наружный диаметр составляет 3,3 мм, а длина составляет 500 мм). В общем случае указанный мембранный реактор, в котором используют трубы из сплава палладия, имеет недостатки, связанные с удлинением/сжатием труб в ходе тепловых циклов и циклов гидрогенизации/дегидрогенизации. В том случае, когда конструкция модуля реактора препятствует указанным деформациям, последние могут вызвать механические напряжения, в том числе циклические, которые могут привести к быстрому выходу мембраны из строя, сопровождающемуся потерей ее селективности, и, следовательно, потерей функциональности устройства. С целью устранения указанных недостатков агентство ENEA (Итальянское национальное агентство по новым технологиям, энергии и устойчивому экономическому развитию) подробно изучило конкретную конфигурацию мембранного реактора, содержащего тонкостенный (0,050 мм) трубчатый мембранный разделитель, отличающийся более высокой пропускной способностью изотопов водорода [3]. В этой конфигурации палладиевая труба герметично соединена с модулем реактора посредством двух металлических сильфонов, выполненных с возможностью компенсации различных деформаций. В ходе сборки указанная палладиевая труба крепится к модулю реактора путем сварки, что обеспечивается за счет растяжения металлических сильфонов, которые легко удлиняются, с использованием устройства растяжения, относительно исходного положения (как показано на фиг.2). Таким образом, в условиях эксплуатации указанные трубчатые мембраны подвергаются осевым растягивающим напряжениям, которые являются допустимыми для указанных конфигураций и свойств материалов. Тем не менее, малая толщина стенки (0,050 мм) может в случае контакта с каталитическим слоем привести к появлению на стенке дефектов (небольших отверстий или трещин), появляющихся в результате трения или коррозии.

В других областях применения, например, связанных с процессами детритирования и реакции дегидрогенизации, известны мембранные реакторы, в которых трубчатые мембранные разделители фиксируются к модулю реактора только с одного конца; указанная конфигурация называется "пальцевой конфигурацией" или конфигурацией "двойной трубы". При таком соединении один конец трубчатого мембранного разделителя является закрытым, в то время как в его полость вставлена меньшая труба, предназначенная для входного потока или выхода ретентата. В качестве примера на фиг.3 показана конфигурация мембранного модуля, содержащего выполненный из палладий-серебряного сплава трубчатый мембранный разделитель пальцевой конфигурации, при этом водород, проникший через мембрану, собирается в оболочке реактора посредством продувного газа, в то время как ретентат (газ, не проникший через мембрану), выделяется через стальную трубу малого диаметра, вставленную в полость трубчатого мембранного разделителя.

Однако указанная известная конфигурация имеет недостаток, особенно сильно проявляющийся в том случае, если трубчатый мембранный разделитель имеет очень большую длину (то есть в случае, когда требуются высокие коэффициенты детритирования), и заключающийся в соприкосновении трубчатого мембранного разделителя Т с внутренними стенками мембранного модуля 1 с его последующим замятием, являющимся следствием деформаций трубчатого мембранного разделителя Т в результате термоциклов и циклов гидрогенизации. На фиг.4 показан трубчатый мембранный разделитель, выполненный из палладий-серебряного сплава, до и после испытаний длительными термоциклами и циклами гидрогенизации.

Наконец, в целях снижения затрат необходимой электроэнергии и предотвращения непреднамеренного нагрева обрабатываемых газовых потоков было предложено осуществлять омический нагрев трубчатого мембранного разделителя, выполненного из сплава палладия [4]. Однако в таком случае необходимо наличие токопроводящих средств в стенке модуля реактора и соответствующей системы для гибкого подключения трубчатого мембранного разделителя к указанным токопроводящим средствам.

Основная задача настоящего изобретения заключается в том, чтобы устранить вышеуказанные недостатки путем предложения мембранного реактора, описанного в нижеследующем пункте 1 формулы, в котором предусмотрен резервуар, имеющий по существу цилиндрическую форму, далее по тексту называемый "модулем 1", и выполненный, предпочтительно, из стали. При этом возможно также выполнение указанного резервуара из других металлов и других материалов, подходящих, например, для лабораторного применения, например, часто предпочитаемого в таких случаях стекла (в частности, пирекса).

Подробное описание изобретения

Мембранный реактор, являющийся предметом настоящего изобретения, содержит по меньшей мере один трубчатый мембранный разделитель Т, выполненный из палладий-серебряного сплава (в котором доля серебра, предпочтительно, составляет 23-25% (масс.)), с толщиной стенки, составляющей приблизительно от 0,050 мм до 0,200 мм. Тонкостенные трубы, имеющие толщину стенки около 0,050 мм, производятся путем проката с последующей диффузионной сваркой [5]. Трубы с толщиной стенки около 0,200 мм широко представлены на рынке и их толщины начинаются от, приблизительно, 100 мкм.

Следует отметить, что в качестве сплавов для трубчатых мембранных разделителей широко применяют сплавы на основе палладия, такие как, например, PdCu; однако рассматривается также применение в этом качестве металлических сплавов на основе Mi, Mb, V, Та, Ti. Как уже упоминалось, представляющие практический интерес толщины указанных плотных металлических трубчатых мембран находятся по существу в диапазоне 50-200 мкм.

Указанный трубчатый мембранный разделитель Т установлен путем пальцевого соединения в модуле 1, в котором в противоточном режиме проходят два газовых потока, причем один поток направлен внутрь полости трубчатого разделителя, а другой - внутрь оболочки. Нагрев трубы Т до рабочих температур, составляющих, примерно, 300-400°С, производят путем пропускания электрического тока для получения прямого омического нагрева.

В соответствии с изобретением предложено устройство, присоединенное к закрытому концу трубчатого мембранного разделителя Т, которое по существу представляет собой пружину М, предпочтительно биметаллическую, и выполняет две существенно отличные друг от друга функции:

- приложение к трубчатому мембранному разделителю Т растягивающей нагрузки, способной предотвратить соприкосновение указанного трубчатого мембранного разделителя Т с внутренними стенками мембранного модуля 1 и его дальнейшее замятие вследствие деформаций трубчатого мембранного разделителя Т, связанных с термоциклами и циклами дегидрогенизации; и

- обеспечение непрерывности электрической цепи, образуемой закрытым свободным концом трубчатого мембранного разделителя Т и наружной частью мембранного модуля 1, с целью нагрева указанной трубы за счет эффекта Джоуля.

В соответствии с описанным здесь вариантом изобретения, для обеспечения механического растяжения и электрического контакта в указанном устройстве предусмотрена пружина М, образованная:

- проволокой, выполненной из материала Inconel® ("Инконель") (сплава содержащего, в основном, никель 48%-72% и хром 14%-29%), способной обеспечить, в том числе, и при рабочих температурах, требуемые механические свойства, а именно растягивающую нагрузку, достаточную для того, чтобы во время своего растягивания направлять трубчатый мембранный разделитель Т по прямой линии вдоль его продольной оси, и

- проволокой, выполненной из серебра, способной обеспечить низкое сопротивление при прохождении электрического тока с тем, чтобы предотвратить нагревание пружины М и ограничить омический нагрев нагревом трубчатого мембранного разделителя Т.

Механическая жесткость серебра может рассматриваться как пренебрежимо малая. Кроме того, прохождение электрического тока через сплав Инконель (и, следовательно, соответствующий нагрев за счет эффекта Джоуля) также является пренебрежимо малым, вследствие гораздо большей проводимости серебряной проволоки, характеризуемой более низким удельным сопротивлением и значительно большим поперечным сечением, чем проволока, выполненная из сплава Инконель.

На фиг.5 и 6 предложенное устройство, содержащее биметаллическую пружину М, проиллюстрировано для двух вариантов:

а) варианта, в соответствии с которым применяют электрическую изоляцию концевого фланца FF мембранного модуля 1, с использованием герметичной прокладки фланца, выполненной из изолирующего органического материала (силикона, Viton, Vespel или другого подобного материала), и специальных втулок под болты для затяжки фланца, также выполненных из изолирующего материала (фиг.5); и

б) варианта, в соответствии с которым применяют изолированный токопровод, проходящий через концевой фланец FF мембранного модуля 1 (фиг.6).

В соответствии с другим вариантом изобретения, показанным на фиг.7 и 8, предусмотрены средства для регулирования растягивающего усилия, прикладываемого пружиной М к трубчатому мембранному разделителю Т.

Здесь также показаны два варианта: осуществления электрической изоляции концевого фланца (на фиг.7) и использования изолированных токопроводов (на фиг.8). В частности, растягивающее усилие, приложенное пружиной М, регулируется путем приведения в действие специально предусмотренного регулирующего стержня, который посредством пайкосварки герметичным образом прикреплен непосредственно к торцевому фланцу (как показано на фиг.7) или к изолированному токопроводу (как показано на фиг.8).

Определение размеров биметаллической пружины

В ходе проведения испытаний было выполнено определение размеров биметаллической пружины М исходя из механических (предел текучести) и электрических (сопротивление) свойств трубчатого мембранного разделителя Т в условиях эксплуатации в примерном диапазоне температур 300-400°С. В частности, в качестве примера рассматривался случай применения трубы из палладий-серебряного сплава диаметром 10 мм при различных значениях толщины стенки (0,050 мм и 0,200 мм) и длины (250 мм и 500 мм).

С целью предупреждения любой чрезмерной деформации трубчатого мембранного разделителя также рассматривалось явление "ползучести" при рабочей температуре 300-400°С, при этом прикладываемая растягивающая нагрузка составляла, примерно, 5% от предела прочности на разрыв (ППР), определенного для температуры 400°С. По данным, приведенным в источниках [6, 7] для палладий-серебряного сплава, в котором доля серебра составляет 23-25% (масс.), вычисленное значение ППР составило 280 МПа. Таким образом, для величины растягивающей нагрузки, приложенной пружиной М к трубе Т, рассчитанной для случая, когда указанная нагрузка составляет, примерно, 5% от ППР трубчатого мембранного разделителя с толщиной стенки 0,050 и 0,200 мм, было получено значение от 20 и до 80 H соответственно.

В диапазонах температур и в условиях гидрогенизации рассмотренных в предыдущих работах [8], процентное изменение длины трубы оценивалось в 1,5%, что, следовательно, соответствует абсолютному изменению длины, равному, приблизительно, 4 мм для трубчатого мембранного разделителя Т, имеющего общую длину 250 мм, и, приблизительно, 8 мм для трубчатого мембранного разделителя Т, имеющего длину 500 мм.

В Таблице 1 представлены размеры участка биметаллической пружины М, выполненного из сплава Инконель. Число витков рассчитано исходя из того, что в рабочих условиях изменение длины пружины М (т.е. "числа витков" умноженного на "отклонение") в десять раз больше, чем абсолютное изменение длины трубчатого мембранного разделителя Т, происходящее в результате термоциклов и циклов гидрогенизации. Таким образом, с достаточными основаниями было показано, что изменение приложенной пружиной М растягивающей нагрузки, являющееся следствием удлинения / сжатия трубчатого мембранного разделителя Т, пренебрежимо мало (то есть составляет около 10% от первоначально приложенной нагрузки).

| Таблица 1 | ||||||

| Толщина стенки трубы, мм | Длина трубы,мм | Растягивающая сила пружины, Н | Диаметр проволоки из сплава Инконель, мм | Диаметр витка | Количество витков | Отклонение, мм |

| 0,050 | 250 | 20 | 1 | 11 | 20 | 2 |

| 0,050 | 500 | 20 | 1 | 11 | 40 | 2 |

| 0,200 | 250 | 80 | 2 | 20 | 10 | 4 |

| 0,200 | 500 | 80 | 2 | 20 | 20 | 4 |

Определение размеров того участка биметаллической пружины М, который с целью минимизации величины электрического сопротивления выполнен из серебра, выполнено исходя из предположения, что серебряная проволока имеет ту же длину, что и проволока из сплава Инконель (то есть для того, чтобы сформировать биметаллическую пружину, серебряная проволока и проволока из сплава Инконель смотаны в одну спираль. Кроме того, следует принять во внимание, что электрическое сопротивление участка биметаллической пружины М, выполненного из серебра, существенно ниже, чем сопротивление трубчатого мембранного разделителя Т. В частности, сопротивление проволоки, выполненной из серебра, было задано на уровне 10% от сопротивления выполненной из палладий-серебряного сплава трубы Т, которое было рассчитано исходя из значения сопротивления указанного сплава 4×10 -7 Ом·м. Рассчитанные значения для диаметра проволоки, выполненной из серебра, составляют, примерно, ψ=1,5 мм, в случае трубчатого мембранного разделителя Т с толщиной стенки 0,050 мм, и ψ=3 мм - в случае указанной трубы Т с толщиной стенки 0,200 мм (как показано в Таблице 2).

| Таблица 2 | |||||

| Толщина стенки трубы, мм | Длина трубы, мм | Сопротивление трубы из Pd-Ag, Ом | Сопротивление серебряной проволоки, Ом | Длина серебряной проволоки, мм | Диаметр серебряной проволоки |

| 0,050 | 250 | 6,37×10-2 | 6,37×10-3 | 690,8 | 1,48 |

| 0,050 | 500 | 1,27×10-1 | 1,27×10-2 | 1381,6 | 1,48 |

| 0,200 | 250 | 1,59×10-2 | 1,59×10-3 | 628 | 2,83 |

| 0,200 | 500 | 3,18×10-2 | 3,18×10-3 | 1256 | 2,83 |

Примеры реакторов

Для применения в системе детритирования термоядерного реактора "Токамак" стран Европейского Союза (Joint European Torus, JET), был разработан модуль 1 реактора, содержащий выполненный из палладий-серебряного сплава трубчатый мембранный разделитель Т длиной 250 мм, диаметром 10 мм, имеющий толщину стенки 0,050 мм. В этом случае применялась биметаллическая пружина М, образованная двадцатью витками проволоки, изготовленной из сплава Инконель диаметром 1 мм, и серебряной проволоки толщиной 1,5 мм. На фиг.9 и 10 представлены два чертежа модуля 1, на которых показаны решения задачи соединения концевого фланца FF, в одном случае, - посредством электрически изолированных прокладок (фиг.9), в другом случае, - с использованием изолированного токопровода (фиг.10). В обоих случаях предусмотрено использование системы для регулирования растягивающего усилия, образованной специально предусмотренным стержнем. В обоих случаях указанный стержень крепится в конце операции сборки к торцевому фланцу FF герметичным образом (пайкосваркой, газовольфрамовой сваркой или другими подобными способами) непосредственно или через изолированный токопровод.

В указанном модуле 1 также предусмотрено использование термопары для определения температуры вблизи центральной части трубчатого мембранного разделителя.

Следует отметить, что описанная здесь биметаллическая пружина М представляет собой элемент, который может быть осуществлен различными средствами, при условии обеспечения выполнения им двойной функции, а именно - приложения растягивающего усилия и пропускания электрического тока.

Например, помимо возможности изготовления из двух отдельных металлических проволок (одной, - выполненной из материала Инконель, другой - из серебра), смотанных в одну спираль, указанный элемент может быть реализован также в виде двух различных коаксиальных пружин с различными диаметрами, различным шагом или другими параметрами, при этом одна из пружин вставлена в другую. Кроме того, этот элемент может быть образован одной пружиной М, выполненной из специального материала, который имеет оба требуемых свойства, - хорошую механическую прочность при рабочих температурах, на что уже указывалось выше, и высокую электропроводность.

Следует отметить, что использование вышеописанной пружины М, предпочтительно в биметаллическом исполнении, имеет большое значение для обеспечения направления деформаций трубчатого мембранного разделителя Т (удлинений и последующих сжатий, происходящих вследствие тепловых циклов и циклов гидрогенизации) в осевом направлении.

Следует также отметить, что в случае, если указанные устройства, а именно мембранные реакторы, содержат трубчатый мембранный разделитель Т, выполненный из палладий-серебряного сплава и установленный в пальцевой конфигурации, то есть консольно, с закрытым свободным концом, требуется, чтобы кольцевой промежуток между выполненной из палладий-серебряного сплава трубой Т и оболочкой мембранного модуля 1 был очень мал. В самом деле, высокий уровень эффективности работы этих устройств, выражающийся через коэффициент детритирования, то есть через отношение между концентрацией трития во входящих и исходящих газах, в значительной степени зависит не только от кинетики реакции изотопного обмена, происходящего в каталитическом слое, но и от кинетики проникновения изотопов водорода, преимущественно, через стенки трубчатой мембраны, а также через различные газовые пленки.

Указанная кинетика проникновения, в свою очередь, определяется сопротивлением переносу материала изотопов водорода; в этом смысле, присутствие в кольцевом промежутке между трубчатым мембранным разделителем и оболочкой модуля газового слоя большой толщины приводит к росту градиента концентрации изотопов водорода, который отвечает за сопротивление переносу.

Следовательно, для того чтобы получить высокий коэффициент очистки, необходимо как можно больше сократить кольцевой промежуток между трубчатым мембранным разделителем Т и оболочкой модуля 1. Тем не менее, малые размеры кольцевых промежутков могут привести, в случае пальцевой конфигурации и вследствие термоциклов и циклов гидрогенизации, к соприкосновению трубчатого мембранного разделителя с внутренними стенками мембранного модуля 1 и его замятию. С этой целью в конкретных случаях осуществления детритирования в соответствии с изобретением, и вообще во всех случаях, где требуется высокая кинетика проникновения, система, в которой предусмотрена возможность направлять деформации трубчатого мембранного разделителя Т в осевом направлении за счет приложения к нему соответствующего растягивающего усилия, имеет особые преимущества.

Области применения изобретения

Устройство, являющееся предметом настоящего изобретения, специально разработано для детритирования газовых потоков, исходящих из печи для переработки так называемых "мягких бытовых отходов" лабораторий (таких как перчатки, бумага и тому подобные материалы).

Изобретение может быть также использовано для очистки истечений плазмы в экспериментальных установках магнитного удержания (таких, например, как ядерный реактор "Токамак" (JET) и Международный термоядерный экспериментальный реактор (ITER)), или во всех процессах разделения находящихся в газовой фазе изотопов водорода (Н, D, Т), в которых применяются выполненные из палладий-серебряного сплава трубчатые мембраны, например, в очистке (детритировании) газовых потоков, разделении изотопов, процессах обогащения и тому подобных процессах.

Тем не менее, с учетом потенциального рынка, наиболее широкое применение изобретения ожидается в области изготовления мембранных модулей для очистки водорода и мембранных реакторов для производства сверхчистого водорода посредством реакций дегидрогенизации. Помимо устройств, производящих сверхчистый водород для лабораторного использования, изобретение может применяться в системах, использующих топливные элементы полимерного типа (РЕМ топливные элементы), а также в отдельных отраслях химической промышленности (тонкой химии, фармацевтической индустрии).

В различных областях применения может возникнуть необходимость в изменении вышеописанных размеров элементов (длины, диаметры, типа и объема катализатора и других параметров), а также в применении нескольких трубчатых мембранных разделителей Т, или последовательных, или параллельных комбинаций мембранных модулей 1.

Также могут быть предусмотрены различные режимы продувания газовых потоков.

Наконец, поток Н2, поступающий на мембрану, может быть направлен через стальную трубу малого диаметра, а выход ретентата (то есть потока, насыщенного Q2) может производиться через трубчатый мембранный разделитель. Опять же, указанные потоки, направляемые в полость трубы, можно менять местами с потоками, направляемыми в оболочку реактора (например, направлять поток H2/Q2 в оболочку реактора, а поток CH4+CO+CО2+H2+H2О/CQ+CO+CО2+Q2+Q2О - в полость трубчатого мембранного разделителя).

Кроме того, газовые потоки, направляемые в полость и в оболочку, могут функционировать как в противоточном, так и прямоточном режиме (то есть могут проходить через реактор в одном направлении). Наконец, может быть предусмотрено размещение катализатора внутри или снаружи трубчатого мембранного разделителя Т.

Список литературы

[1] М. Glugia, A. Perevezentsev, D. Niyongabo, R.D.Penzhorn, A. Bell, P. Hermann, A PERMCAT Reactor for Impurity Processing in the JET Active Gas Handling System, Fusion Engineering and Design, №49- 50, 2000 г., стр.817-823.

[2] В. Bornschein, М. Glugia, K. Gunther, R. Lasser, T.L. Le, K.H. Simon, S. Welte, Tritium tests with a technical Permcat for final clean-up of ITER exhaust gases, Fusion Engineering and Design, №69, 2000 г., стр.51-56.

[3] S. Tosti, L. Bettinali, F. Marini, Dispositive per la rimozione di trizio da correnti gassose, патент Италии № RM 2005U000165 (14 декабря 2005 г.).

[4] S. Tosti, L. Bettinali, R. Borelli, D. Lecci, F. Marini, Dispositive a membrana di permeazione per la purificazione di idrogeno, патент Италии № RM 2009U000143 (15 сентября 2009).

[5] S. Tosti, L. Bettinali, D. Lecci, F. Marini, V. Violante, Method of bonding thin foils made of metal alloys selectilevly permeable to hydrogen, particularly providing membrane devices, and apparatus for carrying out the same, European Patent EP 1184125 Al.

[6] ASM Handbook, vol. 2, Properties and Seceltion: Nonferrous Alloys and Special-Purpose Materials, ASM International 1990, ISBN 0-87170-378-5 (v.2).

[7] http://www.platinummetalsreview.com)

[8] S. Tosti, L. Bettinali, F. Borgognoni, D.K. Murdoch, Mechanical design of a PERMCAT reactor module, Fusion Engineering and Design, т.82, 2007 г., стр.153-161.

1. Устройство для извлечения трития из загрязненной газовой смеси путем изотопного обмена, отличающееся тем, что содержит модуль (1) в виде резервуара предпочтительно цилиндрической формы, выполненный из стали или другого пригодного металла или стекла и содержащий по меньшей мере один трубчатый мембранный разделитель (Т), выполненный из металла или металлического сплава, избирательно проницаемого для водорода и его изотопов, причем указанный трубчатый мембранный разделитель (Т) установлен консольно и имеет закрытый свободный конец, причем предусмотрено средство для приложения осевого растягивающего усилия к свободному концу трубчатого мембранного разделителя (Т), и средство для электрического соединения указанного свободного конца трубчатого мембранного разделителя (Т) со смежным с ним концевым фланцем (FF) указанного модуля (1).

2. Устройство по п.1, отличающееся тем, что указанный модуль (1) закрыт с двух концов посредством герметизированных фланцев; причем указанный трубчатый мембранный разделитель (Т) выполнен из палладий-серебряного сплава и прикреплен к первому фланцу указанного модуля посредством пайки или сварки; причем указанный трубчатый мембранный разделитель (Т) закрыт на одном конце, при этом для извлечения ретентата предусмотрена труба, выполненная из стали или другого подходящего материала, имеющая малый диаметр и размещенная в полости указанного мембранного разделителя в пальцевой конфигурации; причем указанный закрытый конец выполненного из палладий-серебряного сплава трубчатого мембранного разделителя (Т) соединен со вторым фланцем (FF) модуля (1) посредством пружины (М), выполненной с возможностью приложения осевого растягивающего усилия и обеспечения прохождения электрического тока; причем указанный второй фланец (FF) прикреплен к указанному модулю посредством прокладки, выполненной из электроизоляционного материала, и втулок под болты для крепления указанного фланца, выполненных из электроизоляционного материала.

3. Устройство по п.1, отличающееся тем, что указанные средства для приложения осевого растягивающего усилия и для обеспечения прохождения электрического тока выполнены в виде пружины (М), соединенной посредством изолированного токопровода со вторым концевым фланцем (FF), снабженным металлическими прокладками и не содержащим втулок из электроизоляционного материала.

4. Устройство по п.2 или 3, отличающееся тем, что дополнительно содержит средство регулирования растягивающего усилия, приложенного указанной пружиной (М), содержащее регулирующий стержень, выполненный с возможностью герметичного крепления посредством пайкосварки.

5. Устройство по п.1, отличающееся тем, что указанный трубчатый мембранный разделитель (Т) представляет собой трубу, выполненную из металлического палладий-серебряного сплава.

6. Устройство по п.1, отличающееся тем, что указанные средства для приложения осевого растягивающего усилия и для обеспечения прохождения электрического тока выполнены в виде биметаллической пружины (М) из сплава Инконель® и серебра.

7. Устройство по п.1, отличающееся тем, что указанные средства для приложения осевого растягивающего усилия и обеспечения прохождения электрического тока представляют собой:пружину (М) выполненную из двух проволок из различных материалов, совместно образующих одну спираль;илидве различные коаксиальные пружины: первую пружину для приложения растягивающего усилия, и вторую пружину для создания электрического соединения с низким сопротивлением.