Нетканый материал и способ его изготовления

Иллюстрации

Показать всеНастоящее изобретение относится к нетканому материалу, содержащему длинное волокно, и к способу его изготовления. Нетканый материал (1) является нетканым материалом, в котором волокнистое полотно, содержащее длинное волокно (2), скреплено с помощью частей (3), полученных сплавлением волокон. Нетканый материал (1) содержит волокна (20), полученные посредством разрыва частей длинных волокон (2), только одни концевые части (20a) которых закреплены в частях (3), полученных сплавлением волокон. В нетканом материале (1) часть, расположенная между частями (3, 3), полученными сплавлением волокон, расположенными рядом друг с другом в направлении ориентации (в направлении Y) длинных волокон (2), обладает относительным удлинением, составляющим 35% или более при растягивающей нагрузке, составляющей 1 сН/1 мм. Настоящее изобретение направлено на улучшение свойств нетканого материала, вызывающих ощущение объемности при прикосновении. 4 н. и 8 з.п. ф-лы, 1 табл., 16 ил.

Реферат

Область технического применения

Настоящее изобретение относится к нетканому материалу, содержащему длинное волокно, и к способу его изготовления.

Уровень техники

Для изготовления, например, абсорбирующего изделия в виде предмета одежды без застежек, например, одноразового подгузника, часто используют нетканый материал «спанбонд», руководствуясь тем соображением, что он обладает высокой прочностью на разрыв и очень пригоден в производстве, и, кроме того, экономически эффективен. Однако при использовании нетканый материал «спанбонд» совершенно не вызывает ощущения объемности или подобного ощущения из-за способа его изготовления, и было сложно улучшить его свойства, вызывающие приятное ощущение при прикосновении.

Заявителем настоящего изобретения предложен нетканый материал, содержащий волокно, полученное посредством разрыва частей длинных волокон, где только один из концов волокон закреплен в частях, полученных сплавлением волокон, а свободные концы волокон, составляющие другие их концы, являются толстыми (см. Патентную литературу 1).

Перечень цитируемых документов

Патентная литература

Патентная литература 1: JP 2012-92475 A

Краткое описание изобретения

Нетканый материал, описанный в Патентной литературе 1, помимо того, что обладает высокой прочностью на разрыв, вызывает полное ощущение объемности, и его свойства, ощущаемые при прикосновении, улучшены. Однако <способ> улучшения свойств, ощущаемых при прикосновении, не раскрыт.

Решение проблем

Настоящее изобретение относится к нетканому материалу, в котором волокнистое полотно, содержащее длинное волокно, скреплено с помощью частей, полученных сплавлением волокон. Нетканый материал содержит волокно, полученное посредством разрыва частей длинных волокон, где один из концов волокон закреплен в частях, полученных сплавлением волокон, где

часть <волокна>, расположенная между частями, полученными сплавлением волокон, расположенными рядом друг с другом в направлении ориентации длинных волокон, обладает относительным удлинением, составляющим 35% или более, при пределе прочности при растяжении, составляющем 1 сН/1 мм.

Кроме того, настоящее изобретение относится к способу изготовления нетканого материала, включающему: осуществление процесса частичной вытяжки множества частей нетканого материала при температуре 50°C или менее и осуществление процесса ворсования для ворсования волокон, составляющих нетканый материал, предварительно подвергнутый процессу частичной вытяжки. Процесс ворсования осуществляют посредством использования вала с выступами, содержащего множество выступающих частей. На валу с выступами выступающие части расположены произвольно, по меньшей мере, в любом из направлений: в направлении оси вращения вала и в окружном направлении. <При использовании> вала с выступами длина обрабатываемого участка <нетканого материала>, вычисляемая по следующей формуле (1), составляет 350 мм или более.

Формула 1

Длина обрабатываемого участка <нетканого материала> равна

(Vnw-Vroll)/Vnw×π×D×θ/360° (1).

В формуле:

Vroll - окружная скорость вала с выступами [м/мин];

Vnw - скорость транспортирования нетканого материала [м/мин];

θ - угол огибания вала с выступами нетканым материалом [градус];

D - диаметр вала с выступами [мм].

Краткое описание чертежей

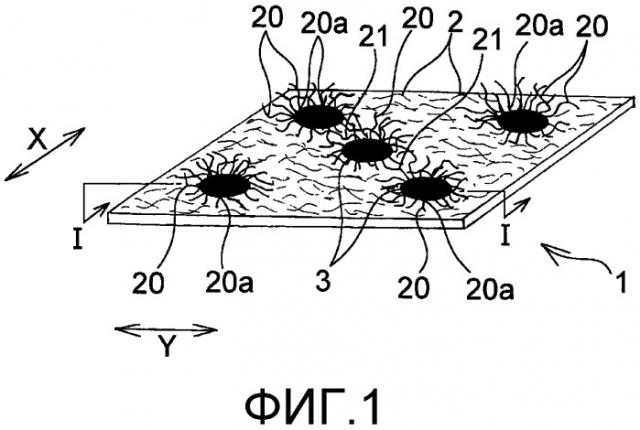

На фиг. 1 изображен вид в перспективе варианта осуществления нетканого материала согласно настоящему изобретению;

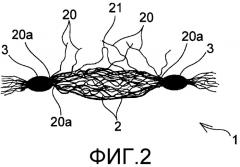

на фиг. 2 - сечение I-I на фиг. 1;

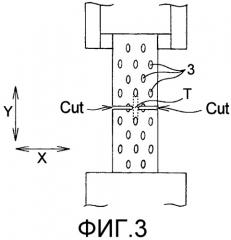

на фиг. 3 - поясняющий чертеж для пояснения методики измерения относительного удлинения части <нетканого материала>, расположенной между частями, полученными сплавлением волокон, расположенными рядом друг с другом;

на фиг. 4 - схематические чертежи, иллюстрирующие методику определения количества начесанных волокон нетканого материала согласно настоящему изобретению;

на фиг. 5 - схематический чертеж пригодного агрегата для осуществления способа изготовления нетканого материала согласно настоящему изобретению;

на фиг. 6 - схематический чертеж секции для осуществления процесса частичной вытяжки, входящей в состав агрегата для изготовления <нетканого материала>, представленного на фиг. 5;

на фиг. 7 - поперечное сечение в увеличенном масштабе основной части секции для осуществления процесса частичной вытяжки, представленной на фиг. 6;

на фиг. 8 - поперечное сечение в увеличенном масштабе основной части секции для осуществления процесса частичной вытяжки при доведенном до максимума зацеплении друг с другом первого вогнутовыпуклого вала и второго выпуклого и вогнутого вала;

на фиг. 9 - сечение в плоскости, проходящей через точку d1/2, делящую пополам глубину зацепления d0 при доведенном до максимума зацеплении друг с другом первого выпуклого и вогнутого вала и второго выпуклого и вогнутого вала секции для осуществления процесса частичной вытяжки, представленной на фиг. 6;

на фиг. 10 - схематический чертеж секции для осуществления процесса ворсования, входящей в состав агрегата для изготовления <нетканого материала>, представленного на фиг. 5;

на фиг. 11 - диаграмма, представляющая произвольной рисунок выступающих частей секции для осуществления процесса ворсования, показанной на фиг. 10;

на фиг. 12 - поясняющий чертеж для пояснения понятия «длина обрабатываемого участка <нетканого материала>», обрабатываемого с использованием вала с выступами, входящего в состав секции для осуществления процесса ворсования;

на фиг. 13 - чертеж для пояснения примера использования варианта осуществления нетканого материала согласно настоящему изобретению и вид в плане в развернутом состоянии, где предмет одежды без застежек в виде одноразового подгузника развернут и растянут;

на фиг. 14 - сечение II-II на фиг. 13;

на фиг. 15 - вид, иллюстрирующий методику проведения органолептической оценки текстуры <нетканого материала>;

на фиг. 16 - вид, иллюстрирующий методику проведения органолептической оценки ощущения при прикосновении.

Описание вариантов осуществления

Ниже описан предпочтительный вариант осуществления нетканого материала согласно настоящему изобретению со ссылками на фиг. 1-4.

Как показано на фиг. 1, нетканый материал 1 согласно настоящему изобретению является нетканым материалом, в котором волокнистое полотно, содержащее длинное волокно 2, скреплено с помощью частей 3, полученных сплавлением волокон, содержащее волокна 20, полученные посредством разрыва частей длинных волокон 2, один конец 20a, которых скреплен посредством частей 3, полученных сплавлением волокон. Ниже приведены пояснения, относящиеся к нетканому материалу 1, представленному на фиг. 1, где продольное направление нетканого материала 1 определено как направление Y, а поперечное направление нетканого материала 1 определено как направление X. В этой связи, рассматривая нетканый материал 1 в направлении ориентации составляющих его волокон, продольное направление (ПрН) вдоль направления ориентации волокон определено как продольное направление (направление Y), тогда как поперечное направление (ПопН), перпендикулярное ПрН, определено как поперечное направление (направление X). Соответственно в последующем пояснении направление Y и ПрН означают одно и то же направление, и направление X и ПопН означают одно и то же направление.

В подробном описании нетканого материала 1 согласно данному варианту осуществления нетканый материал 1 сформирован из нетканого материала «спанбонд» 10, взятого за основу, где волокнистое полотно, содержащее длинные волокна 2, прерывисто скреплено частями 3, полученными сплавлением волокон, посредством осуществления скрепления давлением или скрепления сплавлением расположенных рядом волокон. Ниже нетканый материал «спанбонд» 10 описан как исходный нетканый материал «спанбонд» 10 (материал для изготовления данного нетканого материала). Исходный нетканый материал «спанбонд» 10 является таковым до разрыва частей длинных волокон 2. Здесь под термином «длинное волокно» понимается волокно длиной 30 мм или более; и исходный нетканый материал 10, содержащий так называемое непрерывное длинное волокно длиной 50 мм или более, является предпочтительным с точки зрения того, что из него может быть получен нетканый материал 1, обладающий высокой прочностью на разрыв.

С точки зрения возможности обеспечения низкой цены, очень хорошей текстуры и пригодности к обработке поверхностная плотность нетканого материала 1 может предпочтительно составлять 5 г/м2 или более, предпочтительно - 100 г/м2 или менее, более предпочтительно - 25 г/м2 или менее, а, более конкретно, может предпочтительно составлять в диапазоне от 5 г/м2 или более до 100 г/м2 или менее, более предпочтительно - в диапазоне от 5 г/м2 или более до 25 г/м2 или менее.

С точки зрения улучшения восприятия на ощупь во время прикосновения, часть нетканого материала 1, расположенная между частями 3, 3, полученными сплавлением волокон, расположенными рядом друг с другом в направлении ориентации (в направлении Y) длинных волокон 2, должен обладать относительным удлинением, составляющим 35% или более при растягивающей нагрузке, составляющей 1 сН/1 мм, предпочтительно - относительным удлинением, составляющим 40% или более, более предпочтительно - относительным удлинением, составляющим 50% или более, и даже более предпочтительно - 60% или более, и предпочтительно - относительным удлинением, составляющим 200% или менее, более предпочтительно - относительным удлинением, составляющим 150% или менее, и даже более предпочтительно - 120% или менее, и более конкретно, предпочтительно - относительным удлинением в диапазоне от 40% или более до 200% или менее при растягивающей нагрузке, составляющей 1 сН/1 мм, более предпочтительно - относительным удлинением в диапазоне от 50% или более до 150% или менее, и даже более предпочтительно - относительным удлинением в диапазоне от 60% или более до 120% или менее. Хотя методика измерения относительного удлинения проиллюстрирована ниже, под относительным удлинением понимают относительное удлинение между частями 3, полученными сплавлением волокон, нетканого материала 1 или исходного нетканого материала 10. Множество волокон, расположенных между тиснеными участками и закрепленных в тисненых участках, обычно находится в состоянии, где они взаимно перепутаны, и их трудно перемещать воздействием внешней силы, прилагаемой к ним. Однако нетканый материал 1, обладающий относительным удлинением, составляющим 35% или более, находится в состоянии, при котором множество волокон, которые расположены между тиснеными участками и скреплены тиснеными участками, распутано и находятся в состоянии, при котором волокна можно легко перемещать посредством воздействия внешней силой таким образом, что мягкость и восприятие на ощупь при прикосновении к нетканому материалу рукой оказываются улучшенными. Относительное удлинение измеряют, используя следующую методику.

Методика измерения относительного удлинения части, расположенной между частями 3, 3, полученными сплавлением волокон, расположенными рядом друг с другом в направлении Y

Из нетканого материала 1 или исходного нетканого материала 10 при температуре окружающей среды 22°C и относительной влажности (ОВ) 65% вырезают отрезок прямоугольной формы, подлежащий испытанию, имеющий размеры: 5 мм в направлении X и 50 мм или более в направлении ориентации (в направлении Y). В центральной области вырезанного отрезка прямоугольной формы, подлежащего испытанию, выбирают две части 3, 3, скрепленные сплавлением и расположенные рядом друг с другом в направлении Y. Затем изготавливают образец для испытаний, для измерения относительного удлинения нетканого материала в части, расположенной между выбранными частями 3, 3, полученными сплавлением волокон (другими словами, в области T, расположенной между двумя выбранными частями 3, 3, полученными сплавлением волокон), посредством выполнения надрезов, проходящих в направлении X от обоих боковых краев отрезка прямоугольной формы, как показано на фиг. 3, подлежащего испытанию вдоль направления Y, вплоть до соответствующих положений обоих боковых краев области T вдоль направления Y при промежуточном положении двух частей 3, 3, полученных сплавлением волокон, в направлении Y. Данный образец для испытаний закрепляют в зажимах машины для испытаний на растяжение (например, машины Tensilon для испытаний на растяжение марки «RTA-100», изготовленной компанией ORIENTEC Co., Ltd.) таким образом, чтобы направление растяжения совпадало с направлением Y. Расстояние между зажимами устанавливают равным 25 мм. Измеряют относительное удлинение (%) посредством растяжения образца для испытаний при скорости растяжения 50 мм/мин и приложении растягивающей нагрузки, составляющей 1 сН/мм на ширину 1 мм образца для испытаний. Относительное удлинение (%) определяют как отношение длины, соответствующей увеличению указанного выше расстояния между зажимами, установленными в исходном положении, например, на расстоянии 25 мм, в результате растяжения до 50 мм согласно уравнению: {(50-25)/25}×100=100%.

С точки зрения предотвращения разрыва нетканого материала 1 во время использования и пригодности к обработке, прочность на разрыв нетканого материала 1 предпочтительно <должна> составлять 5,00 Н/50 мм или более, более предпочтительно <должна> находиться в диапазоне от 8 Н/50 мм или более до 30 Н/50 мм или менее. В этой связи, с точки зрения достижения такой прочности на разрыв нетканого материала 1, прочность на разрыв исходного нетканого материала 10 <должна> составлять предпочтительно 7 Н/50 мм или более, более предпочтительно <должна> находиться в диапазоне от 10 Н/50 мм или более до 50 Н/50 мм или менее. Таким образом, способ изготовления нетканого материала 1, описанный ниже, является способом, согласно которому понижают прочность на разрыв исходного нетканого материала 10 в сравнении с другими обычными способами ворсования. Предпочтительно, чтобы прочность на разрыв нетканого материала 1 и исходного нетканого материала 10 попадала бы в указанный выше диапазон в направлении X (в поперечном направлении - ПопН). Отношение прочности на разрыв нетканого материала 1 и исходного нетканого материала 10 (прочность на разрыв нетканого материала 1/прочность на разрыв исходного нетканого материала 10) равно 0,5 или более, предпочтительно - 0,7 или более и 1,0 или менее, более конкретно, отношение предпочтительно должно находиться в диапазоне от 0,5 или более до 1,0 или менее, более предпочтительно - в диапазоне от 0,7 или более до 1,0 или менее. Прочность на разрыв измеряют, используя следующую методику.

Методика измерения прочности на разрыв

Отрезок прямоугольной формы, подлежащий испытанию, имеющий размеры: 200 мм в направлении X (в поперечном направлении) и 50 мм в направлении Y (в продольном направлении), вырезают из нетканого материала 1 или исходного нетканого материала 10 при температуре окружающей среды 22°C и ОВ 65%. Вырезанный отрезок прямоугольной формы, подлежащий испытанию, используют в качестве испытуемого образца. Данный образец для испытаний закрепляют в зажимах машины для испытаний на растяжение (например, машины Tensilon для испытаний на растяжение марки «RTA-100», изготовленной компанией ORIENTEC Co., Ltd.) таким образом, чтобы направление растяжения совпадало с направлением Y. Расстояние между зажимами устанавливают равным 150 мм. Максимальную нагрузку, при которой происходит разрыв испытываемого образца при растяжении со скоростью растяжения 300 мм/мин, принимают за прочность на разрыв испытуемого образца в направлении X. Затем вырезают отрезок прямоугольной формы, подлежащий испытанию, имеющий размеры: 200 мм в направлении Y и 50 мм в направлении X, и используют в качестве образца для испытаний. Образец для испытаний закрепляют в зажимах машины для испытаний на растяжение таким образом, чтобы его направление Y совпадало с направлением растяжения. Прочность на разрыв испытуемого образца в направлении Y определяют согласно методике, подобной описанной выше методике измерения прочности на разрыв в направлении X.

С точки зрения того, чтобы нетканый материал 1 был очень хорош по текстуре, объемная мягкость нетканого материала 1 <должна> составлять предпочтительно 4,5 сН или менее, более предпочтительно - 3 сН или менее, даже более предпочтительно - 2,5 сН или менее, и <должна> составлять предпочтительно 0,1 сН или более, более предпочтительно - 0,5 сН или более. Более конкретно, с точки зрения получения нетканого материала 1 в виде мягкого материала, например, для изготовления детской одежды для маленьких детей или новорожденных, его объемная мягкость предпочтительно <должна> находиться в диапазоне от 0,1 сН или более до 4,5 сН или менее, более предпочтительно - в диапазоне от 0,1 сН или более до 3,0 сН или менее, даже более предпочтительно - в диапазоне от 0,5 сН или более до 2,5 сН или менее.

В этой связи, с точки зрения получения мягкого материала и того, чтобы исходный нетканый материал 10 обладал очень хорошей текстурой, объемная мягкость исходного нетканого материала 10 <должна> составлять предпочтительно 10 сН или менее, более предпочтительно - 6 сН или менее, и <должна> составлять предпочтительно 1,0 сН или более; более конкретно, предпочтительно <должна> находиться в диапазоне от 0,5 сН или более до 10,0 сН или менее, более предпочтительно - в диапазоне от 1 сН или более до 8 сН или менее.

Объемную мягкость измеряют, используя следующую методику.

Методика измерения объемной мягкости

Для определения объемной мягкости нетканого материала 1, из нетканого материала 1 вырезают отрезок длиной 150 мм в направлении Y (в продольном направлении) и шириной 30 мм в направлении X (в поперечном направлении) при температуре окружающей среды 22°C и ОВ 65%, и верхнюю и нижнюю концевые части вырезанного нетканого материала 1 скрепляют с образованием кольца диаметром 45 мм, используя степлер. При этом скобку, закрепляемую степлером, устанавливают таким образом, чтобы ее более длинный размер был расположен в направлении Y (в продольном направлении). Используя машину для испытаний на растяжение (например, машину Tensilon для испытаний на растяжение марки «RTA-100», изготовленной компанией ORIENTEC Co., Ltd.), определяют максимальную нагрузку, при которой кольцо, выпрямленное и имеющее цилиндрическую форму на испытательном стенде, сжимают сверху с помощью плоской пластины, расположенной приблизительно параллельно <основанию> стенда, со скоростью сжатия 10 мм/мин, и полученную величину принимают за объемную мягкость.

С точки зрения придания нетканому материалу 1 объемной текстуры, характеристическое значение сжатия нетканого материала 1 в течение непродолжительного периода времени действия нагрузки предпочтительно составляет 14,7 (сН/см2)/мм [15 (гс/см2)/мм] или менее, более предпочтительно - 11,8 (сН/см2)/мм [12 (гс/см2)/мм] или менее, даже более предпочтительно -10,8 (сН/см2)/мм [11 (гс/см2)/мм] или менее. Нижний предел указанного выше характеристического значения сжатия нетканого материала 1 не особенно ограничен, но он составляет около 1,0 (сН/см2)/мм [1,0 (гс/см2)/мм], с точки зрения изготовления. В этой связи указанное выше характеристическое значение сжатия исходного нетканого материала 10, поверхностная плотность которого составляет от около 5 г/м2 до 25 г/м2 и который не был подвергнут процессу эксплуатации, находится в диапазоне от 19,6 (сН/см2)/мм [20,0 (гс/см2)/мм] или более до 29,4 (сН/см2)/мм [30,0 (гс/см2)/мм] или менее. Характеристическое значение сжатия в течение непродолжительного периода времени действия нагрузки измеряют, используя методику, описанную в Японском стандарте JP № 2012-92475A. Методика более конкретно описана ниже.

Методика измерения характеристического значения сжатия в течение непродолжительного периода времени действия нагрузки

Измерение величины, представляющей базу характеристического значения сжатия в течение непродолжительного периода времени действия нагрузки, осуществляют при температуре окружающей среды 22°C и ОВ 65%, используя прибор KES FB3-AUTO-A (торговая марка), изготовленный компанией KATO TECH CO., LTD. Более конкретно, образцы для испытаний подготавливают посредством вырезания трех отрезков, каждый из которых имеет размеры: 20 см × 20 см, из нетканого материала 1. Затем один из образцов для испытаний устанавливают на испытательном стенде таким образом, чтобы его ворсованная лицевая поверхность была обращена вверх (если ворсование не производили ни с одной из сторон или если ворсование производили с обеих сторон, то осуществляют измерение с обеих сторон и <в качестве характеристического значения сжатия> принимают меньшую величину). Затем образец для испытаний сжимают между круглыми плоскими стальными пластинами с площадью 2 см2. Измерение осуществляют при скорости сжатия 20 мкм/с и при максимальной сжимающей нагрузке, составляющей 9,80 сН/см2 [10,0 гс/см2], и измерение также осуществляют при той же скорости, которая указана выше, в процессе восстановления. В это время измерение осуществляют в направлении сжатия посредством определения величины перемещения x (мм) между стальными пластинами и определения нагрузки y (сН/см2), и определения положения при определенной величине нагрузки при x=0. Величина x увеличивается с увеличением сжатия.

Характеристическое значение сжатия в течение непродолжительного периода времени действия нагрузки вычисляют посредством вычитания величины деформации по толщине в течение непродолжительного периода времени действия нагрузки из измеренной величины (x, y). Более конкретно, определяют величину, относящуюся к первой нагрузке, которая не находится в курсе восстановления, составляющую от 0,29 сН/см2 (0,30 гс/см2) до 0,98 сН/см2 (1,00 гс/см2), и величину деформации в это время, и получают аппроксимированную прямую линию, характеризующую взаимоотношение x и y, и определяют наклон в зависимости от времени как характеристическое значение [единица измерения: (сН/см2)/мм], указанное выше. Измерение осуществляют в трех точках на одном образце для испытаний. Осуществляют измерение во всех 9 точках в трех образцах. Вычисляют характеристические значения в соответствующих 9 точках и их среднюю величину принимают за характеристическое значение сжатия нетканого материала в течение непродолжительного периода времени действия нагрузки. Характеристическое значение сжатия в течение непродолжительного периода времени действия нагрузки указывает на то, что чем меньше численная величина, тем легче происходит смятие при меньшей нагрузке, что может представлять превосходство в ощущении текстуры (особенно - ощущение объемности) при смятии нетканого материала.

В нетканом материале 1, с точки зрения получения нетканого материала, обладающего очень хорошей текстурой, количество ворсовых волокон, включающих волокна 20, только одни концевые части 20a которых закреплены в частях 3, полученных сплавлением волокон, предпочтительно должно составлять 10/см или более, более предпочтительно - 15/см или более. Кроме того, с точки зрения достижения достаточной прочности на разрыв, верхний предел количества <указанных выше волокон> предпочтительно должен составлять 50/см или менее. Здесь термин «ворсовые волокна» означает волокна, состоящие из волокон 20, только одни концевые части 20a которых закреплены в частях 3, полученных сплавлением волокон, и волокна 21 петлеобразной формы, вспушенные между частями 3, 3, полученными сплавлением волокон, в виде петель. Количество ворсовых волокон измеряют, используя следующую методику измерения. В этой связи, под волокном 21 петлеобразной формы понимают волокно, не имеющее свободного конца, оба конца которого закреплены в части 3, полученной сплавлением волокон, соответственно, как показано на фиг. 2.

Методика определения количества ворсовых волокон

На фиг. 4 показан схематический чертеж, на котором проиллюстрирована методика определения количества ворсовых волокон в составе волокон, представляющих нетканый материал 1, при температуре окружающей среды 22°C и ОВ 65%. Прежде всего из нетканого материала 1, подлежащего испытанию,, вырезают, используя острую бритву, отрезок для испытаний с размерами: 20 см × 20 см, и, как показано на фиг. 4(a), образец 104 для испытаний, складывают вдоль линии сгиба Z, проходящей в направлении X через множество частей 3, полученных сплавлением волокон, на ворсованной лицевой поверхности испытуемого отрезка. Затем образец 104 для испытаний укладывают на черную опорную поверхность размером A4 и, как показано на фиг. 4(b), и на него дополнительно укладывают другую черную опорную поверхность размером A4 с проемом 107, длина которого в продольном направлении составляет 1 см и длина которого в поперечном направлении составляет 1 см. В это время, как показано на фиг. 4(b), сборку, располагают таким образом, чтобы складка 105 испытуемого образца 104 могла быть видна в проеме 107 уложенной сверху черной опоры. В качестве обеих опор используют бумагу Kenran (черного цвета) (масса стопы в 500 листов 265 г) компании FUJIKYOWA SEISHI. Затем укладывают грузы весом 50 г на расстоянии 5 см снаружи от обеих боковых сторон проема 107 в верхней опоре вдоль складки 105, соответственно, таким образом, чтобы образец для испытаний 104 был полностью сложен. Затем обозревают внутреннее пространство проема 107 в опоре [см. фиг. 4(c)], используя микроскоп (модель VHX-900, изготовленный компанией KEYENCE CORPORATION), при 30-кратном увеличении и определяют количество ворсовых волокон на 1 см, выступающих над воображаемой линией 108, полученной посредством плоско-параллельного переноса линии на 0,2 мм вверх от складки 105 испытуемого образца 104. Измерения производят, используя 9 образцов, и среднюю величину (округленную до одного десятичного разряда) от величин, полученных при испытании 9 образцов, принимают за количество ворсовых волокон.

Кроме того, при подсчете количества ворсовых волокон, например, в случае, если волокно пересекает воображаемую линию 108, расположенную на 0,2 мм выше складки 105, дважды подобно волокну 106a, представленному на фиг. 4(c), то это волокно считают за два волокна. Более конкретно, в примере, представленном на фиг. 4(c), присутствует четыре волокна, пересекающих воображаемую линию 108 один раз, и одно волокно 106a, пересекающее воображаемую линию 108 дважды, и волокно 106a, пересекающее воображаемую линию 108 дважды считают как два волокна, и, таким образом, количество ворсовых волокон достигает 6/см.

Кроме того, для усиления ощущения объемности и улучшения восприятия на ощупь высота ворсовых волокон предпочтительно <должна> составлять 0,7 мм или более, более предпочтительно - 2,0 мм или более. Если высота ворсовых волокон превышает 5 мм, то волокна выглядят как ворс, и при трении во время использования образуется комок из волокон, и ворс отпадает. С этой точки зрения высота ворсовых волокон <должна> составлять предпочтительно 5 мм или менее, более предпочтительно - 3 мм или менее. Здесь под высотой ворсовых волокон понимают высоту волокон в естественном состоянии без вытягивания волокон во время измерения, и при этом высота ворсовых волокон отличается от их длины. Если длина ворсовых волокон больше или если жесткость волокон высокая, то имеет место тенденция к тому, что высота ворсованных волокон становится большой. Высоту ворсованных волокон измеряют, используя следующую методику измерения.

Высоту ворсованных волокон измеряют одновременно с определением количества ворсовых волокон. Более конкретно, как показано на фиг. 4(c), при обозревании внутреннего пространства проема 107 в опоре <воображаемую> линию проводят через каждые 0,05 мм от складки 105 параллельно ей вплоть до положения, где ворсовые волокна не пересекают эту линию. Затем определяют параллельную линию, которую пересекает такое количество волокон, которое в два раза меньше количества ворсовых волокон, определенных при измерении указанным выше способом (пересекающих воображаемую линию 108, расположенную на 0,2 мм выше складки 105) и определяют расстояние от этой параллельной линии до складки. Указанную выше операцию повторяют в отношении трех нетканых материалов, подлежащих испытанию, и в трех точках в отношении каждого из нетканых материалов; данные измерений в 9 точках в отношении трех нетканых материалов усредняют и таким образом определяют высоту ворсовых волокон.

Что касается частей 3, получаемых сплавлением волокон посредством тиснения (см. фиг. 1 и 2), то с точки зрения <обеспечения хорошей> текстуры или пригодности к обработке, площадь каждой части 3, получаемой сплавлением волокон, предпочтительно <должна быть> в диапазоне от 0,05 мм2 или более до 10,0 мм2 или менее, более предпочтительно - в диапазоне от 0,1 мм2 или более до 1,0 мм2 или менее. Количество частей 3, получаемых сплавлением волокон, предпочтительно <должно быть> в диапазоне от 10/см2 или более до 250/см2 или менее, более предпочтительно - в диапазоне от 35/см2 или более до 65/см2 или менее. Расстояние между центрами частей 3, получаемых сплавлением волокон, расположенных рядом друг с другом в направлении X предпочтительно <должно быть> в диапазоне от 0,5 мм или более до 10,0 мм или менее, более предпочтительно - в диапазоне от 1 мм или более до 3 мм или менее, а расстояние между центрами частей 3, получаемых сплавлением волокон, расположенных рядом друг с другом в направлении Y предпочтительно <должно быть> в диапазоне от 0,5 мм или более до 10,0 мм или менее, более предпочтительно - в диапазоне от 1 мм или более до 3 мм или менее.

Что касается частей 3, получаемых сплавлением волокон, то такие части формируют прерывисто посредством скрепления термопрессованием, осуществляемым посредством тиснения (посредством тиснения с использованием тиснильного вала с выступами и гладкого вала или подобного устройства); такие части формируют посредством ультразвукового сплавления, частичного сплавления посредством периодического воздействия потоком горячего воздуха и т.п. Среди таких частей, части, получаемые посредством скрепления термопрессованием, являются предпочтительными с той точки зрения, что волокна оказываются слегка порванными. Форма части 3, получаемой сплавлением волокон, не особенно ограничена, и, например, она может быть любой, например: круглой, ромбической или треугольной, в дополнение к эллиптической форме, представленной на фиг. 1. Доля общей площади частей 3, получаемых сплавлением волокон, от площади одной лицевой поверхности нетканого материала 1, предпочтительно <должна находиться> в диапазоне от 5% или более до 30% или менее, более предпочтительно - в диапазоне от 10% или более до 20% или менее, с точки зрения того, чтобы не образовывались легко комки из волокон.

Ниже описан предпочтительный способ изготовления нетканого материала 1 согласно настоящему изобретению со ссылками на фиг. 5-12. Агрегат 200, соответствующим образом используемый для осуществления способа изготовления нетканого материала 1, грубо разделен на секцию 4 для осуществления процесса частичной вытяжки и секцию 5 для осуществления процесса ворсования, расположенную ниже по потоку от секции 4 для осуществления процесса частичной вытяжки.

Секция 4 для осуществления процесса частичной вытяжки является секцией для осуществления процесса частичной вытяжки множества частей исходного нетканого материала 10, и агрегат 200 для изготовления согласно данному варианту осуществления обеспечен парой валов, состоящей из первого вогнутовыпуклого (имеющего первый рисунок) вала 41 и второго вогнутoвыпуклого (имеющего второй рисунок) вала 42, посредством которых осуществляют процесс частичной вытяжки исходного нетканого материала 10. Под процессом «частичной вытяжки», о котором говорится здесь, понимают не процесс вытяжки всего нетканого материала с использованием разницы скоростей валов, который осуществляют обычно, а способ обработки нетканого материала таким образом, чтобы он содержал невытянутые части и вытянутые части. Невытянутая часть - это часть нетканого материала, в которой процесс вытяжки не осуществляют, а выражение «не осуществляют процесс вытяжки» означает, что «процесс вытяжки не осуществляют активно».

Первый выпуклый и вогнутый вал 41 (см. фиг. 6) содержит: множество выступающих частей 411, регулярно расположенных в направлении транспортирования (в направлении Y) и в поперечном направлении (в направлении X); и множество углубленных частей 412, расположенных между смежными выступающими частями 411 в направлении транспортирования (в направлении Y) и между смежными выступающими частями 411 в поперечном направлении (в направлении X). Второй выпуклый и вогнутый вал 42 также содержит множество выступающих частей 421, регулярно расположенных в направлении транспортирования (в направлении Y) и в поперечном направлении (в направлении X), и множество углубленных частей 422, расположенных между смежными выступающими частями 421 в направлении транспортирования (в направлении Y) и между смежными выступающими частями 421 в поперечном направлении (в направлении X), подобно первому выпуклому и вогнутому валу 41. В агрегате 200 для изготовления, как показано на фиг. 6, так как каждый выпуклый и вогнутый вал 41, 42 вращают в окружном направлении для транспортирования исходного нетканого материала 10 в направлении транспортирования (в направлении Y), множество выступающих частей 411 первого вогнутого и выпуклого вала 41 и множество выступающих частей 421 второго вогнутого и выпуклого вала 42 расположено на окружной лицевой поверхности каждого из выпуклых и вогнутых валов 41, 42, соответственно, и расположено регулярно и равномерно в окружном направлении и в направлении оси вращения вала (в направлении X). Кроме того, выступающие части 411 первого выпуклого и вогнутого вала 41 расположены в местах, соответствующих углубленным частям 422 второго выпуклого и вогнутого вала 42, тогда как выступающие части 421 второго выпуклого и вогнутого вала 42 расположены в местах, соответствующих углубленным частям 412 первого выпуклого и вогнутого вала 41. Это означает, что выступающие части 411 первого выпуклого и вогнутого вала 41 заходят в углубленные части 422 второго выпуклого и вогнутого вала 42, тогда как выступающие части 421 второго выпуклого и вогнутого вала 42 заходят в углубленные части 412 первого выпуклого и вогнутого вала 41. Пара валов, состоящая из первого выпуклого и вогнутого вала 41 и второго выпуклого и вогнутого вала 42, на которых расположены такие выступающие части 411, 421 и углубленные части 412, 422, является <парой> так называемых, стальных, совмещаемых, тиснильных валов.

Форма верха каждой выступающей части 411 первого выпуклого и вогнутого вала 41 и каждой выступающей части 421 второго выпуклого и вогнутого вала 42 может быть круглой, четырехугольной (ромбической, прямоугольной и т.п.), эллиптической, многоугольной (шестиугольной, восьмиугольной, двенадцатиугольной, шестнадцатиугольной и т.п.). С точки зрения повышения мягкости нетканого материала 4 после обработки, но в то же время для предотвращения проникновения в нетканый материал 4 во время обработки, площадь верхней поверхности выступающей части 411, 421 <должна> предпочтительно находиться в диапазоне от 1 мм2 или более до 100 мм2 или менее, более предпочтительно - в диапазоне от 4 мм2 или более до 25 мм2 или менее. Кроме того, с точки зрения того, что поры нетканого материала не легко раскрываются во время обработки, предпочтительно, чтобы краевая часть верха выступающей части 411, 421 была скруглена и чтобы радиус скругления предпочтительно находился в диапазоне от 0,2 мм или более до 0,5 мм или менее, умноженный на длину участка A1 (длину верха выступающей части 411, 421 в окружном направлении), или в диапазоне от 0,2 мм или более до 0,5 мм или менее, умноженный на длину участка A2 (длину верха выступающей части 411, 421 в направлении X) (см. фиг. 7). За площадь верхней поверхности выступающей части 411, 421 в данном случае принимают площадь в промежуточной точке радиуса R (выступающей от верхней лицевой поверхности выступающей части). Частичную механическую относительную вытяжку, описанную ниже, также подобным образом определяют в промежуточной точке.

Кроме того, хотя форма выступающей части 411, 421 на ви