Способ восстановления двигателей

Иллюстрации

Показать всеИзобретение относится к области восстановления двигателей внутреннего сгорания путем нанесения износостойких металлоплакирующих покрытий на поверхности деталей при техническом обслуживании, ремонте и эксплуатации двигателей и может быть использовано на автотранспортных, авторемонтных и автосервисных предприятиях для повышения технических и экологических характеристик двигателей. Осуществляют нанесение металлоплакирующего покрытия на трущиеся детали цилиндропоршневой группы. Сначала проводят предварительную приработку деталей двигателя, для чего в двигатель без его разборки через отверстия под свечи зажигания или свечи накала вводят технологическую среду в количестве 100 мл в каждый цилиндр двигателя, после чего осуществляют прокрутку двигателя стартером с обеспечением числа оборотов не более 340-350 об/мин, осуществляют запуск двигателя и его работу на холостом ходу при 1400-1500 об/мин в течение 30-50 мин и выключают двигатель. Затем проводят окончательную приработку деталей двигателя путем замены технологической среды моторным маслом, в которое вводят присадку в количестве 0,2 мас.%, и запуска двигателя и его работы на холостом ходу при 1500-1600 об/мин в течение 30-40 мин. Технологическая среда содержит мелкодисперсный порошок меди - 5 мас.%, олеиновую кислоту - 35 мас.%, непредельную карбоновую кислоту, выбранную из ряда фракций C6-C22, 6-27 мас.%, а присадка содержит непредельную карбоновую кислоту, выбранную из ряда фракций C6-C22, 10-45 мас.%. Обеспечивается восстановление технических характеристик двигателя до нормативных и экологических характеристик - до уровня требований ГОСТ Р52033-2003. 4 ил., 19 табл.

Реферат

Изобретение относится к области восстановления двигателей внутреннего сгорания путем нанесения износостойких металлоплакирующих покрытий на поверхности деталей при техническом обслуживании, ремонте и эксплуатации двигателей и может быть использовано на автотранспортных, авторемонтных и автосервисных предприятиях для повышения технических и экологических характеристик двигателей.

Известны металлоплакирующие присадки в моторное масло двигателей для нанесения медных покрытий на трущиеся соединения в процессе эксплуатации автомобилей.

Из уровня техники также известен способ приработки поверхностей трения (SU 128960 A1, B23B 1/00, опубл. 15.01.1987), включающий приработку в технологической среде, содержащей многоатомный спирт и соли металлов, а затем после ее удаления в металлоплакирующей смазочной среде, содержащей соли карбоновых кислот тех же металлов. Недостатком данного способа является то, что для нанесения технологической среды на поверхность цилиндров двигателя необходимо использовать специальную насадку, для чего требуется произвести разборку двигателя, что увеличивает трудоемкость и стоимость процесса приработки.

Известна металлоплакирующая присадка по патенту РФ №2044761 (кл. C10M 129/08, опубл. 27.09.1995). Присадка содержит олеат меди и олеиновую кислоту, глицерин и глицерат меди, при следующем соотношении компонентов, мас.%:

олеат меди - 3-5;

глицерат меди - 1-3;

глицерин - 5-10;

олеиновая кислота - остальное.

Известна металлоплакирующая присадка к смазочным композициям по патенту РФ №2293758 (кл. C10M 129/40, опубл. 11.07.2005). Присадка содержит карбоновую кислоту, смесь солей карбоновых кислот, воду и минеральное масло, при следующем соотношении компонентов, мас.%:

непредельная карбоновая кислота,

выбранная из ряда фракций C6-C22 - 10-45;

соль одновалентной и двухвалентной меди

непредельной карбоновой кислоты,

выбранной из ряда фракций C6-C22 - 2-30;

соль двухвалентного олова непредельной

карбоновой кислоты,

выбранной из ряда фракций C6-C22 - 1-20;

вода - 0,001-0,05;

минеральное масло до 100.

После введения в состав моторного масла указанных присадок, основой которых являются соли карбоновых кислот, эффект нанесения медного покрытия на трущиеся поверхности достигается лишь спустя довольно значительное время с момента начала процесса приработки двигателя.

Наиболее близким к заявленному техническому решению является способ безразборного восстановления трущихся соединений по патенту РФ №2062821 (кл. C23C 26/00, опубл. 27.06.1996). Способ включает подачу в зону трения технологической среды, содержащей, мас.%:

мелкодисперсный порошок меди - 15-20;

мелкодисперсный порошок олова 5-10;

глицерин 20-25;

щавелевую кислоту - 0,5-1,5;

олеиновую кислоту - остальное

и формирование покрытия в процессе эксплуатационной нагрузки.

Данный способ принят за прототип. Основным недостатком этого способа является низкая эксплуатационная стойкость нанесенного покрытия, что приводит к снижению технических и экологических характеристик двигателя.

Задачей настоящего изобретения является быстрое, без разборки двигателя, восстановление технических характеристик двигателя до нормативных и экологических характеристик - до уровня требований ГОСТ Р52033-2003 путем нанесения металлоплакирующего покрытия на поверхности трущихся деталей цилиндропоршневой группы в ходе процессов технического обслуживания, ремонта и эксплуатации двигателя.

Поставленная задача решается тем, что вначале производится предварительная приработка деталей двигателя, для чего в двигатель без его разборки через отверстия свечей зажигания или свечей накала вводится технологическая среда в количестве 100 мл в каждый цилиндр двигателя, после чего производится прокрутка двигателя стартером, причем число оборотов должно быть не более 340-350 об/мин; осуществляется запуск двигателя и его работа на холостом ходу при 1400-1500 об/мин в течение 30-50 мин, и двигатель выключается. Затем с целью улучшения стойкости покрытия и повышения эксплуатационных характеристик двигателя производится окончательная приработка, для чего технологическая среда заменяется моторным маслом, в которое вводится присадка в количестве 0,2 мас.%, после чего производится запуск двигателя и его работа на холостом ходу при 1500-1600 об/мин в течение 30-40 мин.

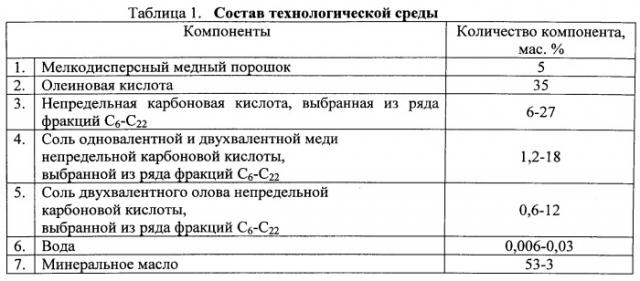

Составы (мас.%) используемой технологической среды и присадки указаны в таблицах 1 и 2 соответственно.

В качестве олеиновой кислоты может быть использована олеиновая кислота марки Б115 (-CH3(CH2)7CH=CH(CH2)7COOH).

В качестве непредельной карбоновой кислоты может быть использована щавелевая кислота H2C2O4.

В качестве солей могут быть использованы:

- соль одновалентной меди FeCl3+CuCl

- соль двухвалентного олова непредельной карбоновой кислоты, FeCl3+SeCl.

В качестве минеральных масел могут быть использованы:

- масла классов SJ, SL, CF, CF-2, CF-4, CG-4, CH-4 по стандарту API;

- масла классов А1/В1-04, А3/В3-04, А3/В4-04; А5/В5-04; С1-04; С2-04; С3-04 по стандарту АСЕА;

- масла классов 5W-20; 10W-20; 10W-30; 15W-40; 20W-40; 20W-30 по стандарту SAE.

В качестве мелкодисперсного медного порошка может быть использован порошок меди с дисперсностью 0,1-0,4 мм.

Техническим результатом предлагаемого способа является восстановление технических параметров и экологических характеристик двигателя до нормативных сразу после проведения обработки по способу, без необходимости разборки двигателя.

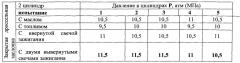

Результаты сравнительных испытаний прототипа и заявляемого способа на двухцилиндровом четырехтактном двигателе приведены в таблицах 3, 3.1, 4, 4.1, 5, 5.1, 6, 6.1, 7, 7.1, 8, 8.1, 9, 9.1, 10, 10.1, 11 и на фиг. 1, 2, 3, 4.

Результаты, приведенные в таблицах 3, 3.1, 4 и 4.1, показывают, что после обработки поверхности цилиндров технологической средой по заявленному способу показатели давления в цилиндрах выросли на 2-3% относительно прототипа, что существенно сказывается на результатах экологических характеристик.

В таблицах 5, 5.1, 6, 6.1 приведены данные о составе выхлопных газов до и после проведения обработки цилиндропоршневой группы по разным способам.

Результаты испытаний, приведенные в таблицах 5, 5.1, 6 и 6.1, показывают, что обработка цилиндропоршневой группы по заявленному способу значительно снижает содержание вредных примесей в выхлопе по сравнению с прототипом.

В таблицах 7, 7.1, 8, 8.1, 9, 9.1 и на фиг. 1, 2, 3, 4 представлены результаты проверки на моторном стенде технических характеристик двигателя (мощность, крутящий момент и расход топлива), обработанного различными способами.

Приведенные результаты испытаний показывают, что для двигателя, обработанного по прототипу, максимальный крутящийся момент (50.8 Н*м) и максимальная мощность (30,8 л.с.) достигаются при разном числе оборотов двигателя, что ухудшает эксплуатационные характеристики двигателя и ведет к повышенному расходу топлива.

При обработке двигателя по заявленному способу обеспечиваются более высокие максимальные показатели мощности (36,5 л.с.) и крутящего момента (56,9 Н*м), причем достигаются они при одних и тех же оборотах двигателя (4500 об/мин) и при более низком расходе топлива (5.1 л/час).

В таблице 11 приведено сравнение результатов испытаний двигателя, обработанного по заявленному способу и по прототипу,

Из приведенных данных следует, что заявляемый способ имеет преимущество перед прототипом и позволяет быстро восстановить технические параметры двигателя до нормативных, а экологические характеристики - до уровня ГОСТ Р 52033-2003 без разборки двигателя.

Способ восстановления двигателя внутреннего сгорания, включающий нанесение металлоплакирующего покрытия на трущиеся детали цилиндропоршневой группы, отличающийся тем, что сначала проводят предварительную приработку деталей двигателя, для чего в двигатель без его разборки через отверстия под свечи зажигания или свечи накала вводят технологическую среду в количестве 100 мл в каждый цилиндр двигателя, после чего осуществляют прокрутку двигателя стартером с обеспечением числа оборотов не более 340-350 об/мин, осуществляют запуск двигателя и его работу на холостом ходу при 1400-1500 об/мин в течение 30-50 мин и выключают двигатель, а затем проводят окончательную приработку деталей двигателя путем замены технологической среды моторным маслом, в которое вводят присадку в количестве 0,2 мас.%, и запуска двигателя и его работы на холостом ходу при 1500-1600 об/мин в течение 30-40 мин, при этом технологическая среда содержит мелкодисперсный порошок меди - 5 мас.%, олеиновую кислоту - 35 мас.%, непредельную карбоновую кислоту, выбранную из ряда фракций C6-C22, 6-27 мас.%, а присадка содержит непредельную карбоновую кислоту, выбранную из ряда фракций C6-C22, 10-45 мас.%.