Способ получения металлических порошков распылением расплавов

Иллюстрации

Показать всеИзобретение относится к области порошковой металлургии. Струю металлического расплава диспергируют окружающим ее концентрическим потоком распыляющего газа с наложением звуковых колебаний. Звуковые колебания создают посредством не менее двух одинаковых упругих прямоугольных пластин, расположенных в потоке распыляющего газа параллельно его оси и закрепленных по их ширине. Частоту звуковых колебаний определяют по заданной формуле, затем с учетом полученного ее значения, упругих свойств материала пластин и при заданной длине и ширине определяют толщину пластин из заданного уравнения. Обеспечивается повышение доли мелкодисперсной фракции в пульверизате, образующемся при распылении расплава металла. 2 ил., 1 пр.

Реферат

Изобретение относится к области порошковой металлургии, в частности к способам получения порошков алюминия, магния и их сплавов распылением расплавленных металлов газовым потоком.

Известен способ распыления расплавленных металлов, включающий диспергирование расплава металла внешним потоком газа, концентричным струе расплава [1]. Известны способы распыления расплавов металлов, обеспечивающие повышение дисперсности получаемого порошка (пульверизата) дополнительным нагревом вспомогательного газа [2], снижением давления в камере распыления [3], дополнительным рассредоточенным вводом горячего газа в зону распыления [4] или в металлопровод [5], установкой рассекателей-дестабилизаторов в зоне распыления [6].

Наиболее близким по технической сущности является способ распыления жидких металлов диспергированием струи расплава окружающим ее концентрическим потоком газа с наложенными звуковыми колебаниями [7]. Звуковые колебания с несколькими дискретными частотами генерируют кольцевой резонансной полостью, расположенной в канале для подачи распыляющего газа. Недостатком данного способа является отсутствие взаимосвязи частот генерируемых звуковых колебаний с собственной частотой колебаний струи расплава при ее взаимодействии с распыляющим газом.

Техническим результатом изобретения является повышение массовой доли высокодисперсной фракции в пульверизате, образующемся при распылении расплава металла.

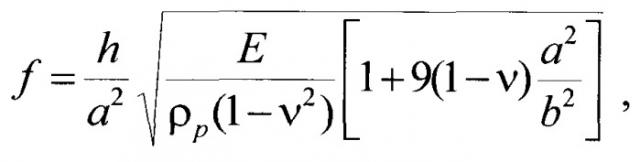

Технический результат достигается тем, что разработан способ получения металлических порошков распылением расплавов, включающий диспергирование струи металлического расплава окружающим ее концентрическим потоком распыляющего газа с наложением звуковых колебаний, отличающийся тем, что звуковые колебания создают посредством не менее двух одинаковых упругих прямоугольных пластин, расположенных в потоке распыляющего газа параллельно его оси и закрепленных по их ширине, при этом частоту звуковых колебаний f определяют по формуле (кГц):

где u - относительная скорость потока распыляющего газа и струи расплава металла, м/с;

ρ - плотность распыляющего газа в потоке, кг/м3;

σ - коэффициент поверхностного натяжения расплава металла, Н/м;

а с учетом полученного значения частоты звуковых колебаний f, упругих свойств материала пластин и при заданной длине и ширине определяют толщину пластин из уравнения

где f - частота звуковых колебаний, кГц;

Е - модуль упругости материала пластины, Па;

ν - коэффициент Пуассона материала пластины;

ρр - плотность материала пластины, кг/м3;

а - длина пластины, м;

b - ширина пластины, м;

h - толщина пластины, м.

Полученный положительный эффект изобретения связан со следующими факторами.

1. При движении газа вдоль пластины, закрепленной с одного края, пластина начинает вибрировать с частотой, равной частоте ее собственных колебаний. Колебания пластины, в свою очередь, передаются обтекающему ее потоку газа, что приводит к нестационарности поля скоростей в газовом потоке. Если наложенная частота колебаний газового потока совпадает с наиболее неустойчивой частотой струи жидкости, то амплитуда малых возмущений на поверхности струи быстро нарастает (явление резонанса), что приводит к отрыву мелких капель с поверхности струи и, следовательно, улучшает условия распыла.

2. Явление распыления жидкости (разрушение ее поверхности с образованием большого числа мелких капель) связано с возрастанием амплитуды и появлением неустойчивости коротких волн на поверхности жидкости при динамическом воздействии газового потока. Анализ задачи о распаде струи жидкости высокоскоростным обдувающим потоком газа показал [8], что инкремент колебаний поверхности жидкости имеет максимум при значении волнового числа

где ug - относительная скорость газа и струи у поверхности жидкости;

λmax - длина волны наиболее неустойчивых колебаний.

Из уравнения (1) следует выражение для частоты колебаний наиболее неустойчивых коротких волн:

При частоте колебаний поверхности жидкости fmax достигается максимальное значение инкремента колебаний:

где ρж - плотность жидкости.

За время t, равное t max = α max − 1 , амплитуда колебаний ζ поверхности жидкости увеличивается в е раз, поскольку ζ~ехр(α·t).

При движении газа относительно поверхности жидкости в газе образуется турбулентный пограничный слой. Амплитуда волн (шероховатостей) на поверхности жидкости ζ и скорость газа в ядре потока и (равная скорости газа на выходе из сопла форсунки) связаны со скоростью газа у поверхности жидкости соотношением

где δ - характерный размер струи жидкости. Амплитуда начальных возмущений на поверхности жидкости обычно не превосходит ζ=10-2δ [8], поэтому скорость газа у поверхности жидкости ug=0.217 u. Подставляя это значение в (1), получим значение частоты колебаний, оказывающих максимальное возмущающее воздействие на струю жидкости (расплава)

3. При движении газа вдоль пластины она начинает колебаться с собственной частотой, определяемой ее размерами и физическими свойствами материала [9]:

где - цилиндрическая жесткость пластины;

Gx, Gy, Нх, Ну,Jx, Jy - коэффициенты, зависящие от условий закрепления пластины и моды колебаний.

Для продольных колебаний защемленной с одного края пластины и первой моды выражение (5) упрощается (Gx=0.597, Нх=-0.087, Gy=Ну=0, Jx=0.471, Jy=12/π2) и имеет следующий вид:

Для практических расчетов формула (6) может быть представлена в виде

Выбором материала пластины (Е, ρр, ν) и ее геометрических размеров (a, b, h) можно добиться, чтобы частотный диапазон собственных колебаний пластины располагался в области частот, близких к частоте максимального возмущающего воздействия на поверхность струи расплава (4), тем самым обеспечивая ее эффективное разрушение (диспергирование).

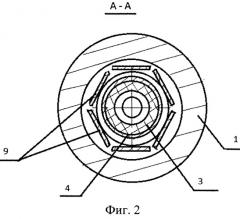

4. Поток распыляющего газа имеет кольцевую форму, поэтому для равномерного распределения наложенных на поток распыляющего газа звуковых колебаний количество пластин должно быть не менее двух, при этом пластины должны быть равномерно расположены по периметру кольцевой полости и направлены параллельно оси потока распыляющего газа. При большем количестве пластин эффективность их воздействия на газовый поток и, следовательно, на струю расплава повышается.

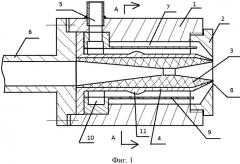

Сущность изобретения поясняется следующими чертежами.

Фиг. 1. Схема форсунки для распыления расплавов.

Фиг. 2. Схема размещения пластин в кольцевом канале форсунки.

Пример реализации способа

На фиг. 1 показан пример реализации заявленного способа получения металлических порошков распылением расплавов. Форсунка для распыления расплавов состоит из корпуса 1, крышки 2, ниппеля с центральным каналом для подачи расплава 3, защитного стального чехла 4, трубопровода 5 для подачи горячего сжатого газа и патрубка 6 для подачи расплава. В корпусе 1 выполнена кольцевая полость 7 для подачи сжатого газа в кольцевое сопло 8, образованное выходными конусами крышки 2 и ниппеля 3. В кольцевой полости 7 установлены пластины 9, равномерно расположенные по сечению кольцевой полости (фиг. 2) и жестко закрепленные со стороны входной части 10 кольцевой полости 7 (на фиг. 2 приведен вариант выполнения форсунки с шестью пластинами). На внешней поверхности защитного стального чехла 4 выполнен кольцевой прилив 11, высота которого не менее ширины щели кольцевого сопла 8, способствующий развитию колебаний пластин за счет отклонения газового потока.

Форсунка работает следующим образом. По трубопроводу 5 через входную часть 10 кольцевой полости 7 газ поступает в пространство между пластинами 9. При движении газа вдоль пластин и обтекании кольцевого прилива 11 пластины начинают вибрировать с собственной частотой, определяемой формулой (7). Колебания пластин, в свою очередь, передаются обтекающему их потоку распыляющего газа, что способствует более эффективному диспергированию расплава.

Проведем оценку эффективности заявленного способа на примере получения порошка алюминия по технологии ООО «СУАЛ-ПМ» [10]. Для получения пульверизата используется распыление расплава алюминия горячим газом - азотом. Распыление проводится эжекционной форсункой с массовым расходом расплава алюминия 0.04 кг/с через сопло диаметром 4 мм при температуре 900°C (σ=0.84 Н/м) и массовым расходом азота 0.2 кг/с при температуре 600°C и давлении 6 МПа. Подача распыляющего газа осуществляется через кольцевое сопло с шириной щели 0.8 мм. Форсунка имеет кольцевую газовую полость с внешним и внутренним диаметрами 42 мм и 26 мм и длиной 40 мм.

Для указанных условий распыления скорость газа на выходе из сопла форсунки u=550 м/с, скорость струи расплава um=1.3 м/с, плотность распыляющего газа в потоке ρ=0.4 кг/м3. Рассчитанное по формуле (4) значение частоты, обеспечивающей максимальное воздействие на процесс диспергирования, составляет f~87 кГц.

С учетом размеров кольцевой полости для подачи распыляющего газа (фиг. 2) выбираем размеры пластин: b=12 мм, а=25 мм. В качестве материала пластин можно использовать сталь марки 1Х18Н9Т (модуль упругости E=200 ГПа, плотность ρр=7800 кг/м3, коэффициент Пуассона ν=0.3) [11].

Подставляя в формулу (7) выбранные значения размеров пластины (а, b) и характеристики материала (E=200 ГПа, ρр=7800 кг/м3, ν=0.3), получим соотношение для определения толщины пластины h, обеспечивающей необходимое значение частоты собственных колебаний f=87 кГц. Расчетное значение h=1.92 мм.

Пластины с приведенными характеристиками создают наложенные звуковые колебания на поток распыляющего газа с частотой, обеспечивающей оптимальные условия распыления струи алюминия.

Таким образом, заявляемый способ получения металлических порошков распылением расплавов увеличивает динамическое воздействие распыляющего газового потока на струю расплава за счет резонансного усиления колебаний поверхности жидкости, что обеспечивает достижение заявленного положительного эффекта - повышение массовой доли высокодисперсной фракции в пульверизате, образующемся при распылении расплава металла.

Литература

1. Федорченко И.М., Андриевский Р. А. Основы порошковой металлургии. - Киев: Изд-во АН УССР, 1963. - 420 с.

2. Пат. РФ 2022715, МПК B22F 9/08. Способ получения высокодисперсного сферического алюминиевого порошка / В.Н. Буньков, В.А. Кондырев, Л.С. Голубцов, Н.Т. Филимонов, В.А. Ковалев. - №4936976/02; заявл. 16.05.1991; опубл. 15.11.1994.

3. Пат. РФ 2026157, МПК B22F 9/08. Способ получения алюминиевого порошка / В.Н. Буньков, В.А. Кондырев, Н.Т. Филимонов, В.А. Ковалев, Л.С. Голубцов. - №4841131/02; заявл. 19.06.1990; опубл. 09.01.1995.

4. Пат. РФ 2296648, МПК B22F 9/08. Форсунка для распыления расплавленных металлов / А.В. Кукса, А.В. Мольков, А.В. Губанов. - №2005132356/02; заявл. 19.10.2005; опубл. 10.04.2007.

5. Пат. РФ 2283728, МПК B22F 9/08. Форсунка для распыления расплавленных металлов / А.В. Кукса, А.В. Мольков, М.П. Кононов, А.В. Губанов, С.В. Линьков. - №2005105853; заявл. 02.03.2005; опубл. 20.09.2006.

6. Пат. РФ 2321475, МПК B22F 9/08. Форсунка для распыления расплавленных металлов / А.В. Кукса, А.В. Мольков, А.В. Губанов, С.В. Линьков. - №2006115192/02; заявл. 02.05.2006; опубл. 10.04.2008.

7. Patent US №4640806, МПК B22F 9/08. Process for atomizing liquid metals to produce finely granular powder / Thomas Duerig, Marcel Escudier, Jakob Keller, Killwangen. - заявл. 01.10.1985; опубл. 03.02.1987.

8. Левич В.Г. Физико-химическая гидродинамика. - М.: Физматгиз, 1950. - 699 с.

9. Гонткевич B.C. Собственные колебания пластинок и оболочек. - Киев: Наукова думка, 1964. - 278 с.

10. Технологическая инструкция по производству сферического дисперсного, высокодисперсного и с присадками титана и кремния пульверизатов распылением расплавленного алюминия в отделении №2 предприятия ООО «СУАЛ-ПМ». - ТИ 48-0106-36-1-10, г. Шелехов, 2010.

11. Справочник машиностроителя в 6-ти т. Т. 1-6. Под. ред. Ачеркана Н.С. - Л.: Машгиз, 1960. - 740 с.

Способ получения металлических порошков распылением расплавов, включающий диспергирование струи металлического расплава окружающим ее концентрическим потоком распыляющего газа с наложением звуковых колебаний, отличающийся тем, что звуковые колебания создают посредством не менее двух одинаковых упругих прямоугольных пластин, расположенных в потоке распыляющего газа параллельно его оси и закрепленных по их ширине, при этом частоту звуковых колебаний f определяют по формуле (кГц): ,где u - относительная скорость потока распыляющего газа и струи расплава металла, м/с;ρ - плотность распыляющего газа в потоке, кг/м3;σ - коэффициент поверхностного натяжения расплава металла, Н/м;а с учетом полученного значения частоты звуковых колебаний f, упругих свойств материала пластин и при заданной длине и ширине определяют толщину пластин из уравнения где f - частота звуковых колебаний, кГц;Е - модуль упругости материала пластины, Па;ν - коэффициент Пуассона материала пластины;ρр - плотность материала пластины, кг/м3; а - длина пластины, м;b - ширина пластины, м;h - толщина пластины, м.