Пламегаситель для производственного датчика

Иллюстрации

Показать всеНастоящее изобретение относится главным образом к датчикам для промышленного производства, используемым в системах управления промышленным производством. В частности, настоящее изобретение относится к пламегасителям для датчиков для промышленного производства. Заявленная группа изобретений включает производственный датчик для определения по меньшей мере одного технологического параметра рабочей жидкости, а также способ его изготовления. При этом производственный датчик содержит: корпус датчика с внутренней частью; сенсорный датчик, расположенный во внутренней части, для определения технологического параметра промышленного производства и генерирования сигнала сенсорного датчика; электронную схему датчика, расположенную во внутренней части и соединенную с сенсорным датчиком; проход в связи с сенсорным датчиком, проходящий через внутреннюю часть корпуса датчика, при этом проход имеет первое поперечное сечение; и пламегаситель, выполненный из прутковой заготовки и расположенный в проходе, при этом пламегаситель имеет второе поперечное сечение, отличающееся от первого поперечного сечения, причем второе поперечное сечение имеет шестиугольную форму; где пламегаситель образует канал во внутренней части прохода, имеющий площадь поперечного сечения меньше, чем у первого поперечного сечения прохода. Заявленный способ изготовления пламегасителя для применения в производственном датчике для определения по меньшей мере одного технологического параметра рабочей жидкости включает этапы, на которых: создают сквозное отверстие механической обработкой в заготовке, имеющей форму компонента датчика, причем сквозное отверстие имеет круглое поперечное сечение; и вставляют удлиненный пламегаситель в сквозное отверстие, при этом пламегаситель имеет шестиугольное поперечное сечение, которое образует по меньшей мере один канал между сквозным отверстием и пламегасителем и которое входит в контакт с внутренней поверхностью сквозного отверстия. Технический результат заключается в увеличении чувствительности сенсорного датчика, в улучшении пламегасящих свойств изолирующего канала, в обеспечении более чистого прохода, который уменьшает количество попадающих в проход грязи и сыпучего материала, таким образом, снижается возможность проблем в работе сенсорного датчика (например, измененная емкость заполняющей жидкости), а также в упрощении в производстве и снижении стоимости. 2 н. и 17 з.п. ф-лы, 7 ил., 3 табл.

Реферат

Настоящее изобретение относится главным образом к датчикам для промышленного производства, используемых в системах управления промышленным производством. В частности, настоящее изобретение относится к пламегасителям для датчиков для промышленного производства.

Производственные измерительные приборы используются для контроля параметров производства, таких как давление, температура, поток и уровень рабочих жидкостей, используемых в промышленном производстве. Например, производственные датчики обычно применяются на производственных промышленных предприятиях во многих местах для контроля различных технологических параметров по различным производственным линиям. Производственные датчики содержат сенсорные датчики, которые вырабатывают выходной электрический сигнал в ответ на физические изменения технологического параметра. Например, датчики давления содержат преобразователи давления, которые вырабатывают выходной электрический сигнал в качестве функции давления рабочей жидкости, например водопроводные линии, резервуары для химикатов или подобное. Каждый производственный датчик также содержит электронную часть датчика для приема и обработки выходного электрического сигнала сенсорного датчика таким образом, чтобы датчик и технологический параметр можно было контролировать по местному или удаленно. Датчики, контролируемые по местному, содержат дисплеи, такие как LCD мониторы, которые показывают выходной электрический сигнал в месте производственного датчика. Датчики, контролируемые удаленно, содержат электрическую часть, которая передает выходной электрический сигнал по контуру управления или сети в центральное место расположения управления, такое как комната управления. Сконфигурированный таким образом технологический параметр может регулироваться из комнаты управления посредством содержащихся автоматизированных переключателей, клапанов, насосов и других подобных компонентов в системе управления производством и контуре управления.

Сенсорные датчики, находящиеся в датчике, реагируют на физическое изменение в контролируемой рабочей жидкости. Например, сенсорные датчики давления, используемые в датчиках давления, содержат гибкий элемент сенсорного датчика, такой как диафрагма или емкостная пластина. Элемент сенсорного датчика обычно соединен с рабочей жидкостью через простую гидравлическую систему, которая сообщает о давлении рабочей жидкости сенсорному датчику. Гидравлическая система содержит герметизированный проход, в котором элемент сенсорного датчика расположен на первом конце, а гибкая изолирующая диафрагма расположена на втором конце для контакта с рабочей жидкостью. Герметизированный проход наполнен определенным количеством гидравлической жидкости, которая устанавливает положение элемента сенсорного датчика, в то время как рабочая жидкость воздействует на изолирующую диафрагму. Когда давление рабочей жидкости изменяется, положение элемента сенсорного датчика меняется, что приводит к пропорциональному изменению в сигнале сенсорного датчика давления.

Датчики для промышленного производства часто используются в производственных помещениях с окружающим пространством, где присутствуют различные газы или соединения, которые потенциально могут воспламеняться. Например, датчики часто работают на заводах по обработке природного газа или производственных помещениях, где используется газообразный водород. Альтернативно, датчики для промышленного производства могут быть использованы для контроля рабочих жидкостей, которые сами по себе легко воспламеняемые. С целью обеспечения полной безопасности работы производственного помещения, удостоверяются, что датчики для промышленного производства являются взрывобезопасными или невоспламеняющимися для предотвращения возможности прохождения пламени через датчик. Например, электрическая часть в датчике может вызвать искру, которая потенциально может воспламенить газ в окружающем пространстве производственного помещения или рабочую жидкость, в случае разрыва гидравлического прохода. Таким образом, желательно обеспечить, чтобы все проходы, соединяющие внутреннюю часть датчика с внешним окружающим пространством, были сконфигурированы для ликвидации или тушения пламени, проходящего через каналы.

Традиционные конфигурации для невоспламеняемых герметизированных гидравлических проходов, таких как описаны в патенте США № 4970898, выданном Walish и др., и закрепленном за Rosemount Inc., Иден-Прери, Миннесота, содержат механически обработанный длинный и узкий цилиндрический канал через компонент датчика, такой как фланец или вставка. Фланец или вставка обычно содержат заготовку из нержавеющей стали, имеющую толщину соразмерную с подходящей длиной, необходимой для обеспечения невоспламеняемого канала. Невоспламеняемые каналы обычно представляют собой функцию отношение длины к диаметру (Д/Д) прохода, а также отношение периметра к площади (П/П) прохода. Соответствующие Д/Д отношения, однако, обычно имеют длину на толщину фланца или вставки, что обычно требуется для конструктивных целей. Кроме того, для выполнения механической обработки такого маленького диаметра через такую толстую заготовку обычно используется электроискровая обработка (ЭО). Операции ЭО, однако, образуют шлаковый слой, который содержит слой материала, заполняющий отверстие и состоящий из переработанного материала заготовки. Шлак является загрязненным и трудно отчищается. Шлак также скапливает влагу, которая может мешать работе датчика давления и гидравлического датчика, например, посредством воздействием на диэлектрик сенсорного датчика. Кроме того, способы ЭО дорогостоящие относительно традиционных способов механической обработки, например операций сверления. Таким образом, существует потребность в улучшенных пламегасящих каналах в датчиках промышленного производства, в частности таких, которые являются чище, меньше и менее дорогостоящие.

КРАТКОЕ ОПИСАНИЕ

Настоящее изобретение предлагает датчик для определения технологического параметра в системе управления производством. Производственный датчик содержит корпус датчика, сенсорный датчик, электронную схему датчика, проход и пламегаситель. Корпус датчика имеет внутреннее пространство. Сенсорный датчик расположен во внутреннем пространстве, определяет технологический параметр промышленного производства и генерирует сигнал сенсорного датчика. Электронная схема датчика расположена во внутреннем пространстве и соединяется с сенсорным датчиком. Проход находится в контакте с сенсорным датчиком и проходит через внутреннее пространство корпуса датчика. Проход имеет первое поперечное сечение. Пламегаситель находится в проходе. Пламегаситель имеет второе поперечное сечение, отличающееся от первого поперечного сечения. Пламегаситель образует канал во внутреннем пространстве прохода, имеющий площадь поперечного сечения меньше, чем у первого поперечного сечения прохода.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

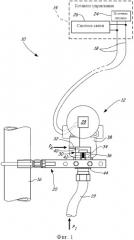

На фиг. 1 схематически показана система управления производством, содержащая комнату управления, источник рабочей жидкости и встроенный производственный датчик, в котором используется пламегаситель согласно настоящему изобретению.

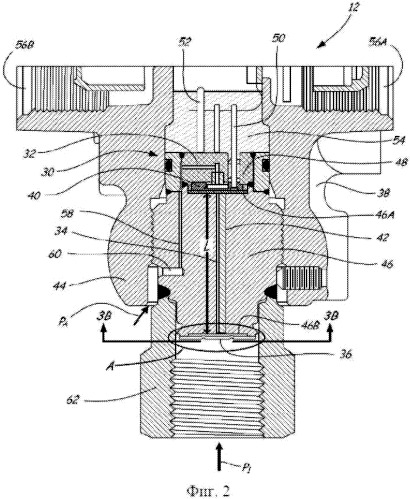

На фиг. 2 показано частичное поперечное сечение производственного датчика по фиг. 1, имеющего изолирующую вставку с пламегасителем согласно настоящему изобретению, используемому в гидравлическом изолирующем канале.

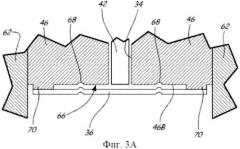

На фиг. 3А показан вид крупным планом изолирующей вставки и изолирующей диафрагмы по фиг. 2, как было указано на выноске А.

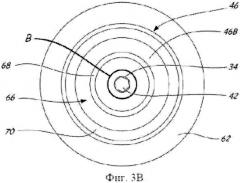

На фиг. 3В показан вид с конца изолирующего канала, в который вставлен шестиугольный пламегаситель, как взято по разрезу 3 В - 3 В на фиг. 2.

На фиг. 4 показан вид крупным планом изолирующего канала и шестиугольного пламегасителя по фиг. 3 В, как было указано на выноске В.

На фиг. 5 показан вид крупным планом с конца изолирующего канала, в который вставлен желобчатый пламегаситель.

На фиг. 6 показан вид сбоку в поперечном сечении изолирующего канала, в который вставлен лопастной винтовой пламегаситель.

На фиг. 7 показан вид с конца в поперечном сечении изолирующего канала и винтового пламегасителя по фиг. 6.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 показана система 10 управления производством, которая содержит производственный датчик 12, комнату 14 управления и технологический трубопровод 16. Производственный датчик 12 соединяется с комнатой управления 14 через контур 18 управления и к технологическому трубопроводу 16 через кронштейн 20. Давление рабочей жидкости, например, жидкости внутри трубопровода 16, по жидкой среде соединено с датчиком 12 через технологическое соединение 22. Комната 14 управления подает энергию на датчик 12 с источника питания 24 через контур 18 управления. Контур 18 управления также позволяет системе 26 связи передавать данные из комнаты 14 управления на датчик 12 и получать данные с датчика 12. В различных вариантах осуществления, контур 18 управления и система 26 связи работают через сетевой протокол для цифровых сигналов, например промышленная шина FOUNDATIONTM или сетевой протокол для аналоговых сигналов, например система HART® 4 - 20 мА. В других вариантах осуществления, датчик 12 и комната управления 14 сообщаются через беспроводную сеть, например WirelessHART®. В других вариантах осуществления, выходной сигнал датчика 12 может быть считан посредством портативного опросного устройства, подключенного по проводам или по беспроводной сети с датчиком 12 давления или посредством местного дисплея в корпусе датчика 12. Производственный датчик 12 содержит сенсорный датчик манометрического давления, который определяет разницу давлений между технологическим давлением Р1 рабочей жидкости и атмосферным давлением РА, и затем передает электрический сигнал в комнату 14 управления через контур 18 управления.

Датчик 12 давления содержит электронную схему 28 датчика, сенсорный датчик 30, опорный канал 32, изолирующий канал 34, изолирующую диафрагму 36, корпус 38, гибкий элемент 40 сенсорного датчика и пламегаситель 42. Электронная схема 28 датчика при помощи электронного устройства соединена с контуром 18 управления и сенсорным датчиком 30, используя любые подходящие средства, которые известны из уровня техники. Электронная схема 28 датчика содержит компоненты и электрическую часть для передачи электрических сигналов, представляющих давление, определенное сенсорными датчиками 30 давления, через контур 18 управления в комнату 14 управления или местный дисплей, например LCD экран, расположенный в корпусе 38, или и туда, и туда. Электронная схема 28 также преобразует выходной сигнал сенсорного датчика 30 в формат совместимый с контуром 18 управления. На основе данных, полученных с сенсорного датчика 30 и датчика 12, комната 14 управления способна регулировать технологические параметры как через контур 18 управления, так и через другой контур управления. Например, комната 14 управления может регулировать поток рабочей жидкости в трубопроводе 16 посредством регулирования подходящих активно управляемых клапанов.

Сенсорный датчик 30 давления соединен с проходами, которые проходят через внутреннюю часть корпуса 38. Опорный канал 32 соединяет сенсорные датчики 30 с внешней частью корпуса 38, чтобы позволить атмосферному давлению РА вступать в контакт с гибким элементом 40 сенсорного датчика. Изолирующий канал 34 соединяет сенсорный датчик 30 с внешней частью корпуса 38, чтобы позволить технологическому давлению Р1 вступать в контакт с гибким элементом 40 сенсорного датчика через гидравлическую заполняющую жидкость. Пламегаситель 42 расположен в проходе во внутренней части корпуса 38, чтобы предотвратить прохождение пламени в или из корпуса 38. В показанном варианте осуществления, пламегаситель 42 расположен в изолирующем канале 34. В других вариантах осуществления, пламегаситель 42 расположен в опорном канале 32 или в любом другом проходе в датчике 12.

Сенсорный датчик 30 содержит сенсорный датчик давления, имеющий гибкий элемент 40 сенсорного датчика. В одном варианте осуществления гибкий элемент 40 сенсорного датчика содержит емкостный сенсорный датчик известный из уровня техники. Например, в патенте США №6295875 описаны камеры емкостных сенсорных датчиков давления, выданном Frick и др., который закреплен за Rosemount Inc., Иден-Прери, Миннесота. В другом варианте осуществления, гибкий элемент 40 сенсорного датчика содержит сенсорный тензодатчик известный из уровня техники. Например, камеры сенсорных тензодатчиков давления описаны в патенте США №5709337, выданном Moser и др., который закреплен за Rosemount Inc., Иден-Прери, Миннесота. Гибкий элемент 40 сенсорного датчика перемещается в ответ на атмосферное давление РА, поступающее на сенсорный датчик 30 через опорный канал 32. Гибкий элемент 40 сенсорного датчика также перемещается в ответ на технологическое давление Р1, поступающее на сенсорный датчик 40 через изолирующий канал 34 и соединение 22. В одном варианте осуществления, соединение 22 содержит импульсный трубопровод для соединения с технологическим трубопроводом через технологический патрубок. В другом варианте осуществления соединение 22 содержит капиллярную трубку для соединения с удаленным уплотнением в сборе.

Изолирующий канал 34 содержит проход, который по жидкой среде соединен с сенсорным датчиком 30 на первом конце и изолирующей диафрагмой 36 на втором конце. Изолирующая диафрагма 36 установлена на вставке, которая соединена с корпусом 38 возле соединителя 44. Внешняя часть соединения 44 крепится к кронштейну 20 таким образом, что датчик 12 удерживается трубопроводом 16. Внутренняя часть соединения 44 крепит соединение к соединению 22 для связи по жидкой среде рабочей жидкости и изолирующей диафрагмы 36. Изолирующий канал 34 снабжен заполняющей жидкостью сенсорного датчика для образования гидравлического прохода. Заполняющая жидкость практически несжимаема, чтобы передавать давление Р1 от изолирующей диафрагмы 36 на сенсорный датчик 30. Заполняющая жидкость обычно содержит гидравлическую жидкость в виде силиконового масла, например силиконовые масла DC 200®, DC 704® или Syltherm XLT®, коммерчески доступные от фирмы Dow Corning Corporation, Мидленд, Мичиган. Однако используются и другие жидкости. Заполняющая жидкость замещает положение гибкого элемента 40 сенсорного датчика в сенсорном датчике 30, который изменяет электронный сигнал давления, сгенерированный сенсорным датчиком 30, таким образом указывая изменение в технологических давлениях Р1.

Опорный канал 32 соединяет внешнюю часть корпуса 38 с гибким элементом 40 сенсорного датчика в сенсорном датчике 30. Опорный канал 32 передает атмосферное давление РА снаружи датчика 12 на гибкий элемент 40 сенсорного датчика. Подобным образом, атмосферное давление РА действует на источник давления, связанный с изолирующим каналом 34 так, что изменения в давлении окружающего давления действуют одинаково на обе стороны элемента 40 сенсорного датчика. Сенсорный датчик 30 определяет разность давления между рабочей жидкостью и атмосферным давлением, что приводит к считыванию манометрического давления. Таким образом, изолирующий канал 34 и опорный канал 32 гидравлически соединяет рабочую жидкость и атмосферное давление с сенсорным датчиком 30, при этом Р1 обычно относится к стороне высокого давления, а РА обычно относится к стороне с низким давлением.

Изолирующий канал 34 обеспечивает свойства невоспламеняемости датчика 12. Пламегаситель 42 улучшает технологичность и действие свойств невоспламеняемости датчика 12. Применение пламегасителя 42 позволяет осуществить изготовление изолирующего канала 34, используя традиционные технологии механической обработки, которая является недорогой, и в то же время, избегая менее чистых операций. Пламегаситель 42 может быть выполнен из стандартных материалов, например прутковая заготовка или проволока. Как описано со ссылкой на фиг. 2 - 7, пламегасителю 42 может быть придана форма, чтобы увеличить площадь поперечного сечения и площадь поверхности изолирующего канала 34, по сравнению с традиционными пламегасящими каналами, и в то же время, создавая один или несколько меньших проходов через изолирующий канал 34, без препятствования действию гидравлической жидкости в изолирующем канале 34 или ослабления свойств невоспламенения датчика 12.

На фиг. 2 показано частичный вид в поперечном сечении производственного датчика 12, имеющего изолирующую вставку 46 с пламегасителем 42, используемым в гидравлическом изолирующем канале 34. Сенсорный датчик 30 давления содержит гибкий элемент 40 сенсорного датчика, головную часть 48, наполнительную трубку 50, электрический вывод 52 и заглушку 54. Корпус 38 датчика содержит соединители 56А и 56 В трубопровода, в которых провода контура 18 управления проходят для соединения с электрической частью 28 датчика (фиг. 1). Вставка 46 содержит изолирующий канал 34, вентиляционный канал 58 и впуск 60. Изолирующий канал 34 проходит в продольном направлении по длине L вставки 46, между конечными поверхностями 46A и 46B. Таким образом, расстояние между торцевой поверхностью 46A и торцевой поверхностью 46 В включает длину L вставки 46. В одном варианте осуществления, длина L составляет приблизительно 1 дюйм (~2,54 см). Изолирующий канал 34 открывается для элемента 40 сенсорного датчика на первом конце и изолирующей диафрагмы 36 на втором конце. Вентиляционный канал 58 проходит во вставку 46 и открывается для опорного канала 32 в сенсорном датчике 30 на первом конце и для впуска 60 на втором конце. Соединение 62 приварено к вставке 46 и соединение 22 (фиг. 1) ввинчивается в соединение 62.

Вставка 46 содержит заготовку из материала, которому придали форму для использования в качестве компонента датчика датчика 12. В описанном варианте осуществления заготовке материала придали форму для использования в качестве вставки во встроенном сенсорном датчике давления, соединенном с корпусом 38 и соединением 62. В другом варианте осуществления заготовке материала придали форму для использования в качестве изолирующего фланца в датчике разности давлений. Например, настоящее изобретение также может включаться в производственные датчики, имеющие несколько каналов пламени, например датчики разности давлений, имеющие фланцы, лежащие в одной плоскости, с двумя гидравлическими проходами. В других вариантах осуществления, настоящее изобретение может быть использовано в удаленных уплотнениях в сборе. Заготовки выполнены из прочного и стойкого к коррозии материала. В различных вариантах осуществления вставка 46 содержит нержавеющую сталь или Hastelloy®.

Гибкий элемент 40 сенсорного датчика установлен на вставке 46 и накрыт головной частью 48, которая приварена к торцевой поверхности 46А. Вставка 46 ввинчена в соединитель 44 так, чтобы расположить сенсорный датчик 30 в корпусе 38. Электрический вывод 52 проходит из сенсорного датчика 30 в корпус 38 для соединения с электрической частью 28 датчика. Наполнительная трубка 50 проходит от сенсорного датчика 30, чтобы позволить введение гидравлической жидкости в изолирующий канал 34. Заглушка 54, например, из состава для герметизации эпоксидной смолой, герметизирует сенсорный датчик 30 в корпусе 38 на торцевой поверхности 46А. Соединение 62 приварено к вставке 46 рядом с торцевой поверхностью 46 В.

Атмосферное давление РА входит в датчик 12 через промежуток между соединителем 44 и вставкой 46. Атмосферное давление РА проходит через впуск 60, вентиляционный канал 58 и опорный канал 32 для воздействия на гибкий элемент 40 сенсорного датчика. Соединитель 44, впуск 60, вентиляционный канал 58 и опорный канал 32 образуют извилистый канал, который предотвращает попадания в сенсорный датчик 30 загрязняющих веществ и другого мусора. Вентиляционный канал 58 служит в качестве пламегасящего канала. В показанном варианте осуществления вентиляционный канал 58 имеет размер диаметра на основе расстояния между головной частью 48 и впуском 60. Например, как известно из уровня техники, отношение длины к диаметру (Д/Д) приблизительно 7 или больше обеспечивает нормальные пламегасящие свойства. Таким образом, предотвращается перемещение пламени через вентиляционный канал 58, при его появлении как внутри, так и снаружи корпуса 38 датчика.

Технологическое давление Р1 от рабочей жидкости, поступающей из соединения 62, действует на изолирующую диафрагму 36. Технологическое давление Р1 обеспечивает давление на диафрагму 36, которая затем передает давление через гидравлическую заполняющую жидкость в изолирующий канал 34 на гибкий элемент 40 сенсорного датчика. Изолирующий канал 34 и пламегаситель 42 образуют пламегасящий канал. В показанном варианте осуществления изолирующий канал 34 предоставлен в качестве канала большого размера, в который вставлены пламегасители 42 различных размеров для образования пламегасящего канала маленьких размеров. Пламегаситель 42 занимает пространство в изолирующем канале 34 для уменьшения общей площади поперечного сечения изолирующего канала 34. Пламегаситель 42 имеет другое поперечное сечение, чем у изолирующего канала 34, которое позволяет удерживать на месте пламегаситель 42 в изолирующем канале 34, и в то же время, позволяя беспрепятственно пропускать гидравлическую жидкость.

На фиг. 3А показан вид крупным планом вставки 46 и изолирующей диафрагмы 36, как показано на выноске А по фиг. 2. На фиг. 3 В показан вид с конца торцевой поверхности 46 В, имеющей шестиугольный пламегаситель 42 вставленный в изолирующий канал 34, как взято по разрезу 3 В - 3 В на фиг. 2. Изолирующая диафрагма 36 удалена на фиг. 3 В, чтобы показать изолирующую поверхность 66. Фиг. 3А и 3В описаны одновременно. Изолирующая поверхность 66 содержит поверхность, которая имеет углубления на вставке 46 на стороне торцевой поверхности 46 В, чтобы обеспечить пространство для выгибания изолирующей диафрагмы 36. Изолирующая поверхность 66 содержит изгиб 68 и изолирующий обод 70. Изгиб 68 имеет рифление, которое принимает форму и удерживает изолирующую диафрагму 36, как известно из уровня техники. Тем не менее, в других вариантах осуществления изгиб 68 можно исключить. Изолирующий обод 70 имеет фланец, проходящий по краю изолирующей поверхности 66, к которой изолирующая диафрагма 36 приваривается или присоединяется другим способом. Изолирующий канал 34 проходит внутрь изолирующей поверхности 66 и проходит по всей длине L (фиг. 2) вставки 46. Пламегаситель 42 вставлен в изолирующий канал 34 и проходит практически по длине L. Как хорошо показано на фиг. 4, пламегаситель 42 помещен в изолирующий канал 34 для образования нескольких проходов гидравлической жидкости, которые образуют меньшие пламегасящие каналы.

На фиг. 4 показан вид крупным планом изолирующего канала 34 и шестиугольный пламегаситель 42, как показано на выноске В на фиг. 3 В. Изолирующий канал 34 имеет диаметр D1 и внутреннюю стенку 72. Пламегаситель 42 содержит внешнюю стенку 74, которая включает панели 76А - 76F и ребра 78А - 78F. Панели 76А - 76F ограничивают круг с диаметром D2. Пламегаситель 42 входит в изолирующий канал 34 с образованием проходов 80А - 80F между внутренней стенкой 72 и внешней стенкой 74. Поперечное сечение изолирующего канала 34 и пламегаситель 42 отличаются для образования таких каналов. В показанном варианте осуществления, изолирующий канал 34 имеет круглое поперечное сечение и пламегаситель 42, имеющий шестиугольное поперечное сечение. Изолирующий канал 34 проходит единообразно и линейно через вставку 46. Пламегаситель 42 проходит линейно и единообразно через изолирующий канал 34. Пламегаситель 42 проходит соосно внутри изолирующего канала 34. Таким образом, поперечное сечение изолирующего канала 34, пламегасителя 42 и проходов 80A - 80F единообразно по длине L (фиг. 2) для показанного варианта осуществления.

Изолирующий канал 34 образован с использованием традиционных технологий механической обработки, например сверления. После сверления, изолирующий канал 34 очищают с использованием любого традиционного способа, чтобы удалить смазку или мусор, оставленный после операции механической обработки. Изолирующий канал 34 очищают, чтобы предотвратить загрязнение гидравлической жидкости, поступающей позже в изолирующий канал, что может повлиять на работу сенсорного датчика 30 (фиг. 2). В одном варианте осуществления пламегаситель 42 выполнен из стандартного коммерчески доступного материала. Для описанного варианта осуществления, пламегаситель 42 содержит 303 шестиугольную вставку из нержавеющей стали, имеющую меньший диаметр (D2) приблизительно 0,125 дюйма (~3,175 мм). Шестиугольная вставка может отжигаться или быть холоднообработанной, в зависимости от используемого способа вставки.

Пламегаситель 42 вставлен в изолирующий канал 34 с использованием любого подходящего способа так, чтобы пламегаситель 42 удерживался или фиксировался неподвижно относительно изолирующего канала 34. В одном варианте осуществления, пламегаситель 42 запрессовывается в изолирующий канал 34, что можно выполнить по меньшей мере двумя способами. Во-первых, пламегаситель 42 может запрессовываться в изолирующий канал 34 по длине, выступая из изолирующего канала так, чтобы пламегаситель 42 и торцевая поверхность 46 В могли быть обработаны вместе для образования изгиба 68. После механической обработки, изгиб 68 очищают от заусенцев с использованием, например, способа тепловой энергии или абразивно-струйной обработки, или способа смыва под давлением. Во-вторых, пламегаситель 42 может запрессовываться в изолирующий канал 34 с отступом от торцевой поверхности 46 В после выполнения изгиба 68 механической обработкой. В подобных примерах, изолирующий канал 34 высверливают сверлом №29 с диаметром приблизительно 0,136 (~3,45 мм).

В другом варианте осуществления пламегаситель 42 штампуется на месте в изолирующем канале 34. Например, пламегаситель 42 расположен в изолирующем канале 34, при этом, чтобы удержать пламегаситель 42 на месте используют техника упорно/обратной клепки, в то время как пневматическая клепка или гидравлическое прессование используют для забивания пламегасителя 42. В данном примере, изолирующий канал 34 высверливают сверлом №28 с диаметром приблизительно 0,1405 дюйма (~3,569 мм). В двух способах вставки запрессовыванием и штамповкой, пламегаситель 42 подвергают сжатию в изолирующем канале 34 так, чтобы пламегаситель 42 фрикционно удерживался на месте без помощи других приспособлений, например резьбы. Однако в других вариантах осуществления пламегаситель 42 может иметь резьбу в изолирующем канале 34, как описано со ссылкой на фиг. 6 и 7. В других вариантах осуществления пламегаситель 42 может быть термически введен в изолирующий канал 34 с использованием традиционных техник. Например, изолирующий канал 34 может нагреваться и расширяться перед вставкой пламегасителя 42, таким образом, позволяя давать усадку внутренней стенке 72 вокруг внешней стенки 74.

В любом варианте осуществления, ребра 78A - 78F входят в контакт с внутренней стенкой 72, чтобы закрепить пламегаситель 42 в изолирующем канале 34. Эти контакты делят изолирующий канал 34 на несколько маленьких каналов. Как можно увидеть из фиг. 4, площадь поперечного сечения пламегасителя 42 занимает большую часть площади поперечного сечения изолирующего канала 34, таким образом, уменьшая общий доступный поток в изолирующем канале 34 для гидравлической жидкости. Каждый из меньших каналов имеет пламегасящие свойства. Например, основываясь на длине L (фиг. 2) изолирующего канала 34, каждый из проходов 80A - 80F гасит пламя, проходящее через изолирующий канал 34. Как можно увидеть на фиг. 4, расстояние между внутренней стенкой 72 и внешней стенкой 74 отличается в каждом из проходов 80A - 80F по одной плоскости поперечной к изолирующему каналу 34, чтобы обеспечить расстояние с изменяющимся зазором, который как удерживает пламегаситель 42 на месте, так и обеспечивает поток гидравлической жидкости. Пламегаситель 42 и изолирующий канал 34 обеспечивают усовершенствования перед традиционными пламегасящими каналами, используемыми во вставках и фланцах датчика. Например, традиционная вставка 46 с длиной L 1 дюйм (~2,54 см) обычно использует круглый пламегасящий канал, имеющий диаметр отверстия приблизительно 0,20 дюйма (~5,08 мм). Это имеет результатом площадь поперечного сечения приблизительно 0,00031 квадратных дюйма (~0,2 мм2) и периметр приблизительно 0,063 дюйма (~1,6 мм). Это приводит к отношению периметр к площади (П/П) приблизительно 200 дюйм/дюйм2, как приведено в таблице 1.

Используя шестиугольную вставку 0,125 дюйма (~3,18 мм) [D2], вставленную в отверстие [D1] 0,14 дюйма (3,56 мм), описанный вариант осуществления имеет результатом площадь поперечного сечения приблизительно 0,00266 квадратных дюйма (1,72 мм2) и периметр приблизительно 0,860 дюйма (~21,84 мм). Это приводит к отношению П/П приблизительно 322,8 дюйм/дюйм2, как показано в таблице 2.

Таблица 1 - Традиционный пламегасящий канал

| Размер отверстия | 0,020 дюйма (0,508 мм) |

| Мин. зазор | 0,020 дюйма (0,508 мм) |

| Формула площади | π r2 |

| Радиус | r=0,010 дюйма (0,254 мм) |

| Общая площадь канала потока | 0,00031 дюйма (0,2 мм2) |

| Формула периметра | 2πr |

| Общий периметр канала потока | 0,063 дюйма (1,6 мм) |

| Отношение периметра к площади | 200 дюйм/дюйм2 (8 мм/мм2) |

Таблица 2 - Пламегаситель согласно настоящему изобретению

| Размер отверстия | 0,140 дюйма (3,56 мм) |

| Мин. зазор | 0,009 дюйма (0,229 мм) |

| Формула площади | π r2 - 2,598 R2 |

| Радиус | R=0,070 дюйма (1,778 мм) |

| Общая площадь канала потока | 0,00266 дюйма2 (1,72 мм2) |

| Формула периметра | 2πR+6R |

| Общий периметр канала потока | 0,860 дюйма (21,84 мм) |

| Отношение периметра к площади | 322,8 дюйм/дюйм2 (12,8 мм/мм2) |

Как можно увидеть из таблиц 1 и 2, отношение периметра к площади согласно настоящему изобретению увеличено на шестьдесят процентов относительно пламегасящих каналов. Как можно увидеть в таблице 3 ниже, пламегаситель 42 и изолирующий канал 34 увеличивают как периметр, так и площадь поперечного сечения канала потока. Таким образом, не смотря на то, что при механической обработке в заготовке производственного датчика выполнено большее отверстие, что может быть выполнено недорого и чисто, можно добиться улучшенной геометрии канала потока.

Таблица 3 - Отношения площади и периметра согласно настоящему изобретению в сравнении с традиционными пламегасящими каналами

| Отношение площадей | ~8,5: 1 |

| Отношение периметров | ~13,6: 1 |

В настоящем изобретении площадь пламегасящего канала увеличена в восемь с половиной раз, а периметр пламегасящего канала увеличен более чем в тринадцать с половиной раз по сравнению с традиционными пламегасящими каналами без пламегасителей. Это улучшает работу датчика 12 (фиг. 1) в различных аспектах. Общая увеличенная площадь поперечного сечения канала потока, обеспеченная проходами 80A - 80F, обеспечивает присутствие дополнительной заполняющей жидкости в гидравлической системе, что может снизить изменения в работе сенсорного датчика, связанной с температурой. Также увеличенная площадь поперечного сечения канала потока может улучшить чувствительность сенсорного датчика, обеспечивая большую площадь поверхности, через которую может действовать технологическое давление. Увеличенный периметр канала потока улучшает пламегасящие свойства изолирующего канала 34. Внутренняя стенка 72 и внешняя стенка 74 обеспечивают большую площадь для поглощения тепла пламени, проходящего через проходы 80A - 80F, что позволяет еще быстрее ликвидировать пламя.

Поскольку площадь поперечного сечения изолирующего канала 34 может быть разделена между несколькими меньшими каналами, изолирующая диафрагма 36 (фиг. 2), расположенная над изолирующими каналами 34 более полно поддерживается пламегасителем 42. Таким образом, прочность изолирующей диафрагмы 36 улучшена с уменьшением возможности разрыва, например, в условиях воздействия повышенного давления. Кроме того, поскольку настоящее изобретение позволяет создать несколько пламегасящих каналов, каждый из которых имеет маленькую площадь поперечного сечения, при этом длина каждого канала может быть уменьшена, чтобы обеспечить нормальное отношение Д/Д, чтобы ликвидировать пламя. Таким образом, длина L вставки 46 (фиг. 2) и общий габаритный размер датчика 12 (фиг. 1) может быть уменьшен. Также возможность регулировать длину каждого канала потока на основе размера изолирующего канала 34 и пламегасителя 42 без воздействия на пламегасящие свойства, позволяя использование смещенных изолирующих диафрагм датчиков давления, лежащих в одной плоскости.

Несколько меньших, независимых пламегасящих каналов выполнены посредством предоставления пламегасителя с отличающимся от изолирующего канала поперечным сечением. В описанном варианте осуществления в круглом изолирующем канале используется шестиугольный пламегаситель. Однако в других вариантах осуществления могут использоваться другие пламегасители с полигональной формой, например треугольной, прямоугольной, квадратной или восьмиугольной, чтобы создать несколько каналов потока в изолирующих каналов круглой или другой криволинейной формы. В других вариантах осуществления один пламегасящий канал, который походит на традиционный пламегасящий канал, может быть выполнен с пламегасителем с отличающимся от изолирующего канала поперечным сечением, как описано со ссылкой на фиг. 5.

На фиг. 5 показан вид с конца крупным планом изолирующего канала 82, в который вставлен желобчатый пламегаситель. Изолирующий канал 82 имеет круглое отверстие с внутренней стенкой 86, которая проходит в заготовку 88, которая содержит компонент датчика, например вставку или фланец. Пламегаситель 84 содержит цилиндрический корпус с внешней стенкой 90, имеющей желоб 92. На практике пламегаситель 84 плотно подогнан в изолирующем канале 82. Однако, зазор G между пламегасителем 84 и внутренней стенкой 86 показан на фиг. 5 для ясности. Как можно увидеть на фиг. 5, зазор G варьирует по периметру пламегасителя 84 в виду присутствия желоба 92.

Пламегаситель 84 содержит желобчатый штифт, который может быть изготовлен протягиванием проволоки или прутка через заготовку, имеющую форму необходимого желоба. Показанный вариант осуществления пламегасителя 84 имеет желоб 92 в форме полукруга. Однако могут быть использованы другие желоба с индивидуальной формой, например квадратной или параболической. В показанном варианте осуществления желоб 92 имеет форму, приближающуюся к поперечному сечению традиционного круглого пламегасящего канала так, что диаметр желоба 92 составляет приблизительно 0,020 дюйма (~0,508 мм). Таким образом, традиционных пламегасящих свойств можно достичь посредством недорогих и чистых операций механической обработки. После выполнения желоба 92 пламегаситель 84 вставляют в канал 82 посредством любых традиционных средств, например штамповки или запрессовки. Другие варианты осуществления пламегасителя и изолирующего канала по настоящему изобретению могут создавать отдельные пламегасящие каналы с использования отличающихся поперечных сечений, как описано со ссылкой на фиг. 6 и 7.

На фиг. 6 показан вид сбоку в поперечном сечении изолирующего канала 94, в который вставлен лопастной винтовой пламегаситель 96. На фиг. 7, которая описана одновременно с фиг. 6, показан вид с конца в поперечном сечении изолирующего канала 94 и винтового пламегасителя 96 по фиг. 6. Изолирующий канал 94 имеет круглое отверстие с внутренней стенкой 98, которая проходит в заготовку 100, которая содержит компонент датчика, например вставку или фланец. Пламегаситель 96 имеет винтовой корпус с внешней стенкой 102 и спираль 104. Зазор между пламегасителем 96 и изолирующим каналом 94 увеличен на фиг. 7 для ясности. Как и в вариантах осуществления по фиг. 4 и 5, расстояние зазора между внутренней стенкой 98 и внешней стенкой 102 меняется по периметру пламегасителя 96.

Пламегаситель 96 содержит главным образом цилиндрический штырь, вокруг которого как цельный к