Термопластическая эластомерная композиция и формованные продукты с использованием указанной композиции

Иллюстрации

Показать всеИзобретение относится к термопластической эластомерной композиции и формованным продуктам, таким как листовой материал, материал для внутренней отделки автомобиля, слоистым пластикам и приборным панелям, полученных с использованием указанной композиции. Термопластическая композиция получена сшиванием композиции, которая содержит смолу на основе полипропилена, гидрированный продукт блок-сополимера, мягчитель и полиорганосилоксан. Причем гидрированный продукт блок-сополимера имеет, по меньшей мере, один блок, включающий сопряженное диеновое мономерное звено и, по меньшей мере, один блок, включающий винилароматическое мономерное звено. Полученная по изобретению термопластическая композиция обладает высокой текучестью при формовании, высокими физико-механическими свойствами и износостойкостью, что обеспечивает хороший внешний вид и тактильное ощущение формованных продуктов с применением указанной композиции. 6 н. и 7 з.п. ф-лы, 5 ил., 5 табл., 28 пр.

Реферат

Техническое обоснование

Настоящее изобретение касается термопластической эластомерной композиции и формованных продуктов с использованием указанной композиции. Более конкретно, настоящее изобретение касается термопластической эластомерной композиции и листового материала, материалов для внутренней отделки автомобиля, слоистых пластиков и приборных панелей с использованием указанной композиции.

Уровень техники

Традиционно, в качестве способов получения поверхностного материала для деталей автомобиля и деталей бытовых приборов OA, предложены способы получения поверхностного материала, по которым композицию, содержащую винилхлоридный сополимер, формуют в листовой материал каландрированием или экструзией, и листовой материал формуют в вакууме, получая винилхлоридный сополимерный вакуум-формованный продукт (смотри, патентный документ 1), и по которым листовой материал, формованный из материала, включающего полипропиленовую смолу и термопластический эластомер на основе олефина, формуют, используя негативную форму для вакуумного формования, имеющую извитую поверхность, для получения поверхностного слоя (смотри, патентный документ 2).

Кроме того, был предложен способ получения внешнего корпуса из синтетической смолы, по которому внешний корпус получают с применением формовочного материала из порошковой термопластической синтетической смолы методом формования полых изделий заливкой и медленным вращением формы (смотри, патентный документ 3), и был предложен способ получения извитого формованного продукта из термопластического эластомера, по которому термопластический эластомерный порошок, включающий полиолефиновую смолу и сополимерный каучук этилен·α-олефин, плавят и наносят на внутреннюю поверхность металлической пресс-формы для переноса извитости с образованием извитости на поверхности формованного продукта (смотри, патентный документ 4). Также, был предложен поверхностный материал, полученный распылением с применением уретанового эластомера, и способ получения поверхностного материала (смотри, патентный документ 5).

Патентный документ

Патентный документ 1: патентная публикация Японии № 60-037784

Патентный документ 2: патентная публикация Японии № 63-004776

Патентный документ 3: патентная публикация Японии № 02-012733

Патентный документ 4: патент Японии № 2517073

Патентный документ 5: опубликованная патентная заявка Японии (перевод PCT заявки) № 10-500366

Краткое описание изобретения

Решаемые изобретением проблемы

К сожалению, в методах, описанных в патентных документах 1 и 2, при вытяжке листового материала вакуумным формованием, листовой материал имеет неравномерную толщину, штампованная извитость сглаженная, размер извитости становится увеличенным и глубина извитости становится меньше. В результате, не только на ощупь, но и внешний вид - хуже.

В методах, описанных в патентных документах 3 и 4, количество порошка, наносимого на пресс-форму, изменяется в зависимости от формы формованного продукта, и формованный продукт не может иметь равномерную толщину. По указанной причине, формованный продукт включает несколько участков, на которых на ощупь становится хуже, или поверхность формованного продукта с трудом удаляется из пресс-формы при извлечении из пресс-формы.

В методе, описанном в патентном документе 5, уретановый эластомер трудно наносить распылением на узкий участок. По указанной причине, материал накапливается, толщина формованного продукта является непостоянной из-за стекания раствора, и тактильная оценка колеблется.

Кроме того, чтобы точно воспроизвести вдавленные и выступающие рисунки металлической пресс-формы для передачи внешнего вида изделия, необходимо, чтобы поверхностный материал обладал высокой способностью к воспроизводству извитости. Считается, что литье под давлением с использованием стальной пресс-формы применимо в качестве способа повышения способности к воспроизводству извитости. Например, когда поверхностный материал для приборной панели, являющийся материалом для внутренней отделки автомобиля, отливают в форме, смолистый материал, используемый в материале для внутренней отделки автомобиля согласно обычному уровню техники, имеет низкую текучесть при формовании. По указанной причине, в случае, когда формованное изделие имеет сложную форму или имеет большую площадь поверхности, смолистый материал не может быть полностью залит без пустот в металлическую пресс-форму. Также, в случае, когда используют материал, обладающий высокой текучестью при формовании, физико-механические свойства, такие как характеристики удлинения и прочность на раздир, снижены, что является проблематичным. Таким образом, трудно удовлетворить физическим свойствам, требуемым для приборной панели, таким как текучесть при формовании, физико-механические свойства, внешний вид, тактильная оценка и износостойкость.

Настоящее изобретение построено на рассмотрении указанных обстоятельств. Цель настоящего изобретения состоит в разработке термопластической эластомерной композиции, обладающей высокой текучестью при формовании, физико-механическими свойствами и износостойкостью, и обеспечивающей хороший внешний вид и тактильное ощущение, и формованных продуктов с применением указанной композиции.

Способы решения проблемы

Настоящими заявителями обнаружено, что вышеуказанные проблемы могут быть решены с помощью термопластической эластомерной композиции, полученной сшивкой композиции, содержащей определенное количество гидрированного продукта блок-сополимера, имеющего, по меньшей мере, один блок, преимущественно включающий определенное количество (A) смолы на основе полипропилена, определенное количество (B) сопряженного диенового мономерного звена и, по меньшей мере, один блок, преимущественно включающий винилароматическое мономерное звено, определенное количество (С) мягчителя и определенное количество (D) полиорганосилоксана, при соблюдении определенных условий. Таким образом, было выполнено настоящее изобретение.

А именно, настоящее изобретение состоит в следующем.

[1] Термопластическая эластомерная композиция, полученная сшивкой композиции, содержащей нижеперечисленные компоненты (A)-(D):

[1] Термопластическая эластомерная композиция, полученная сшивкой композиции, содержащей нижеперечисленные компоненты (A)-(D):

(A) 100 массовых частей смолы на основе полипропилена,

(B) от 80 до 200 массовых частей гидрированного продукта блок-сополимера, имеющего, по меньшей мере, один блок, преимущественно включающий сопряженное диеновое мономерное звено и, по меньшей мере, один блок, преимущественно включающий винилароматическое мономерное звено,

(С) от 100 до 250 массовых частей мягчителя и

(D) от 5 до 20 массовых частей полиорганосилоксана,

термопластическая эластомерная композиция, удовлетворяющая приведенным ниже условиям (1)-(5):

(1) содержание винилароматического мономерного звена в компоненте (B) составляет от 30 до 80 массовых %,

(2) скорость течения расплава (ASTM D1238, 230°C, нагрузка 1,2 кг; MFR) составляет от 35 до 85 г/10 мин,

(3) твердость по стандарту JIS A составляет от 60 до 90,

(4) остаточное сжатие (JIS K6262, 100°C, 22 часа) составляет от 30 до 70% и

(5) удлинение при растяжении, при -30°C, не менее 80%.

[2] Термопластическая эластомерная композиция по [1], дополнительно удовлетворяющая нижеуказанным условиям (i) и (ii):

(i) вязкость расплава при скорости сдвига 100/сек, измеренная капиллярным вискозиметром, составляет от 30 до 200 Па·сек и

(ii) вязкость расплава при скорости сдвига 1000/сек, измеренная капиллярным вискозиметром, составляет от 10 до 40 Па·сек (где в качестве условия измерения вязкости расплава, измеренной капиллярным вискозиметром согласно условиям (i) и (ii), температура нагревания равна 230°C, диаметр цилиндра равен 9,55 мм, диаметр капилляра ø равен 1,0 мм и длина капилляра равна 10 мм).

[3] Термопластическая эластомерная композиция по [1] или [2], где, по меньшей мере, одна максимальная температура tgδ термопластической эластомерной композиции, измеренная динамическим анализом вязкоупругих свойств, существует в диапазоне от -25 до 40°C.

[4] Термопластическая эластомерная композиция по любому из [1]-[3], где компонент (A) в термопластической эластомерной композиции, полученной сшивкой, имеет средневесовую молекулярную массу, измеренную гель-проникающей хроматографией (ГПХ) с использованием о-дихлорбензола в качестве растворителя, в диапазоне от 5,0×104 до 2,0×105 в пересчете на полистирол.

[5] Термопластическая эластомерная композиция по любому из [1]-[4], где компонент (D) имеет кинематическую вязкость при 25°C, в соответствии с JIS Z8803, не менее 5000 сСт.

[6] Термопластическая эластомерная композиция по любому из [1]-[5], где блок, преимущественно включающий сопряженное диеновое мономерное звено, в компоненте (B) означает сополимерный блок, преимущественно включающий сопряженное диеновое мономерное звено и включающий винилароматическое мономерное звено.

[7] Термопластическая эластомерная композиция по любому из [1]-[6], дополнительно включающая от 40 до 80 массовых частей сополимера на основе этилен·α-олефина, включающего этиленовое звено и звено α-олефина, содержащего от 3 до 20 атомов углерода.

[8] Продукт, полученный литьем под давлением, содержащий термопластическую эластомерную композицию по любому из пунктов [1]-[7].

[9] Листовой материал, содержащий продукт, полученный литьем под давлением по пункту [8].

[10] Материал для внутренней отделки автомобиля, содержащий продукт, полученный литьем под давлением по пункту [8].

[11] Материал для внутренней отделки автомобиля по пункту [10], где средняя толщина не превышает 2 мм и площадь поверхности составляет не менее 1000 см2.

[12] Слоистый пластик, содержащий слой, включающий материал для внутренней отделки автомобиля по пункту [10] или [11] и

слой, включающий наполнитель, слоями нанесенный на слой, включающий материал для внутренней отделки автомобиля, где

наполнитель означает, по меньшей мере, одно вещество, выбираемое из группы, включающей полипропилен, акрилонитрилбутадиенстирольную (ABS) смолу, поликарбонат/акрилонитрилбутадиенстирольную смесь (смесь PC/ABS) и модифицированную полифениленэфирную смолу.

[13] Слоистый пластик по пункту [12], дополнительно содержащий слой, включающий пенистый материал, находящийся между слоем, включающим материал для внутренней отделки автомобиля, и слоем, включающим наполнитель.

[14] Приборная панель, содержащая слоистый пластик по пункту [12] или [13].

Полезные эффекты изобретения

Настоящим изобретением предложена термопластическая эластомерная композиция, обладающая высокой текучестью при формовании, физико-механическими свойствами и износостойкостью, и обеспечивающая хороший внешний вид и тактильное ощущение, и формованные продукты с применением указанной композиции.

Краткое описание чертежей

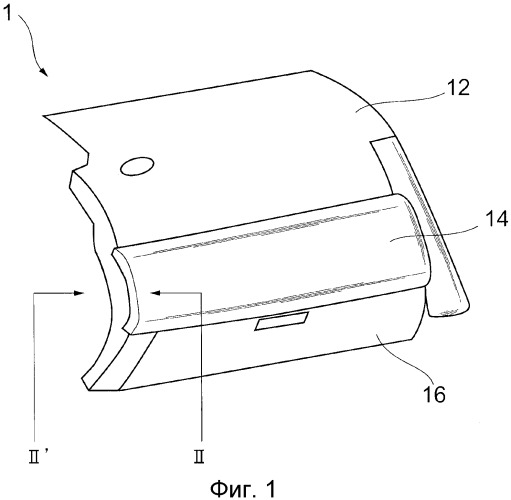

Фигура 1 представляет вид в перспективе одного из вариантов выполнения приборной панели согласно настоящему варианту осуществления.

Фигура 2 представляет увеличенный вид в разрезе области в районе участка накладки в приборной панели, показанной на фигуре 1, взятом по линии II-II'.

Фигура 3 представляет схему, показывающую технологию осуществления способа получения поверхностного материала 20 по примерам.

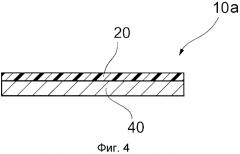

Фигура 4 представляет схематический вид в разрезе слоистого пластика 10a, имеющего двухслойную структуру и полученного в примерах.

Фигура 5 представляет схематический вид в разрезе слоистого пластика 10b, имеющего трехслойную структуру и полученного в примерах.

Варианты технического осуществления изобретения

Здесь далее, подробно описан вариант осуществления настоящего изобретения (здесь далее, просто называемый "настоящий вариант осуществления"), при необходимости, со ссылкой на чертежи. Нижеописанный настоящий вариант осуществления служит только примером для пояснения настоящего изобретения, и нельзя полагать, что настоящее изобретение ограничивается приведенным ниже содержанием. Кроме того, настоящее изобретение может быть надлежащим образом изменено, в рамках объема сущности, и реализовано.

Термопластическая эластомерная композиция согласно настоящему варианту осуществления (здесь далее, просто называемая "композиция" в ряде случаев) представляет собой термопластическую эластомерную композицию, полученную сшивкой композиции, содержащей нижеуказанные компоненты (A)-(D), композиция включает:

(A) 100 массовых частей смолы на основе полипропилена,

(B) от 80 до 200 массовых частей гидрированного продукта блок-сополимера, имеющего, по меньшей мере, один блок, преимущественно включающий сопряженное диеновое мономерное звено и, по меньшей мере, один блок, преимущественно включающий винилароматическое мономерное звено,

(С) от 100 до 250 массовых частей мягчителя и

(D) от 5 до 20 массовых частей полиорганосилоксана,

термопластическая эластомерная композиция, удовлетворяет приведенным ниже условиям (1)-(5):

(1) содержание винилароматического мономерного звена в компоненте (B) составляет от 30 до 80 массовых %,

(2) скорость течения расплава (ASTM D1238, 230°C, нагрузка 1,2 кг; MFR) составляет от 35 до 85 г/10 мин,

(3) твердость по стандарту JIS A составляет от 60 до 90,

(4) остаточное сжатие (JIS K6262, 100°C, 22 часа) составляет от 30 до 70% и

(5) удлинение при растяжении, при -30°C, не менее 80%.

Термопластическая эластомерная композиция по настоящему варианту осуществления обладает высокой текучестью при формовании, физико-механическими свойствами и износостойкостью, и обеспечивает хороший внешний вид и тактильное ощущение. Существует требование к разработке термопластической эластомерной композиции, обеспечивающей эффективное производство тонкого формованного продукта с большой площадью литья под давлением. По причине плохой текучести при формовании, термопластическая эластомерная композиция, отвечающая общепринятому уровню техники, не пригодна в качестве материала, используемого для получения формованного продукта сложной формы, такого как материалы для внутренней отделки автомобиля, литья под давлением. Например, существуют попытки улучшения текучести при формовании путем смешения большого количества смолы на основе полипропилена с термопластической эластомерной композицией, но твердость и остаточное сжатие полученного формованного продукта недостаточны, и непригодны для практического применения. Кроме того, даже если формованный продукт получают, контролируя условия литья под давлением, внешний вид, свойства каучука, тактильная оценка и механическая прочность полученного формованного продукта являются неудовлетворительными. В частности, материал для внутренней отделки автомобиля находит широкое применение в качестве наружного поверхностного материала для различных деталей автомобиля, и должен иметь высокую износостойкость.

Таким образом, сначала, настоящие заявители провели разнообразные исследования методов улучшения текучести при формовании. Например, в случае термопластической эластомерной композиции, используемой согласно общепринятому уровню техники, обычно, термопластическая эластомерная композиция имеет высокое содержание каучукового компонента, не менее 50 массовых %. По указанной причине, даже если текучесть смолы на основе полипропилена, в качестве матричного компонента, повышена, улучшение текучести каучуковой части, как обособленного компонента, служит препятствием для получения удовлетворительной текучести. В результате всестороннего исследования условий получения и тому подобного, настоящими заявителями установлено, что в экструдере, путем примешивания органического пероксида или тому подобного, можно регулировать молекулярную массу смолы на основе полипропилена до сшивки и указанную молекулярную массу после сшивки можно регулировать таким образом, чтобы попадать в соответственно заданные диапазоны; таким образом, каучуковый компонент является достаточно сшитым, и формуется в тонкодисперсные частицы. В таком случае, успешно получают термопластическую эластомерную композицию по настоящему варианту осуществления, которая удовлетворяет определенным условиям, таким как (1)-(5). Также установлено, что термопластическая эластомерная композиция обладает на удивление высокой текучестью при формовании, физико-механическими свойствами и износостойкостью, и обеспечивает хороший внешний вид и тактильное ощущение.

Компонент (A)

Компонент (A) представляет собой смолу на основе полипропилена. Здесь смола на основе полипропилена означает гомополимеры пропилена и сополимеры пропилена, и другого мономера, сополимеризуемого с пропиленом. С точки зрения физико-механических свойств, гомополипропилены являются предпочтительными. Также могут быть использованы сополимеры пропилена и этилена, и тому подобное.

Конкретные примеры сополимера пропилена могут включать сополимеры пропилена и другого α-олефина, такого как этилен, бутен-1, пентен-1 и гексен-1. Структура сополимера пропилена строго не ограничивается, и может представлять собой любой блок-сополимер и статистический сополимер.

В настоящем варианте осуществления, скорость течения расплава (MFR), при 230°C и нагрузке 2,16 кг, смолы на основе полипропилена (A), содержащейся в композиции до сшивки, строго не ограничивается. Предпочтительно, скорость течения расплава составляет от 0,2 до 5 г/10 мин. При MFR не более 5 г/10 мин, термопластическая эластомерная композиция и формованный продукт с применением термопластической эластомерной композиции имеют лучшую теплостойкость и физико-механические свойства. При MFR не менее 0,2 г/10 мин, более высокая текучесть при формовании может быть получена, что придает высокую пластичность формованным продуктам. В частности, с точки зрения соотношения между текучестью и механической прочностью после реакции сшивки, MFR компонента (A) более предпочтительно соответствует диапазону от 0,2 до 3 г/10 мин. Здесь, MFR может быть измерен согласно ASTM D1238.

В смоле на основе полипропилена (A), содержащейся в композиции до сшивки, средневесовая молекулярная масса, измеренная гель-проникающей хроматографией (ГПХ) с использованием о-дихлорбензола в качестве растворителя, предпочтительно составляет от 5,0×105 до 1,0×106 и, более предпочтительно, от 5,0×105 до 9,0×105, в пересчете на полистирол. При средневесовой молекулярной массе компонента (A) до сшивки не менее 5,0×105 термопластическая эластомерная композиция и формованные продукты с применением термопластической эластомерной композиции имеют лучшую теплостойкость и физико-механические свойства. При средневесовой молекулярной массе компонента (A) до сшивки не более 1,0×106 может быть получена более высокая текучесть при формовании, что дает лучшую пластичность.

Полипропиленовый компонент (A), содержащийся в термопластической эластомерной композиции по настоящему варианту осуществления, после сшивки имеет средневесовую молекулярную массу, измеренную ГПХ с использованием о-дихлорбензола в качестве растворителя, предпочтительно от 5,0×104 до 2,0×105 и, более предпочтительно, от 7,0×104 до 1,5×105, в пересчете на полистирол. Если средневесовая молекулярная масса компонента (A) после сшивки находится в указанном диапазоне, обнаруживается значительно большая текучесть при формовании, способность к воспроизводству извитости, теплостойкость и физико-механические свойства.

Компонент (B)

Компонент (B) представляет собой гидрированный продукт блок-сополимера, содержащего, по меньшей мере, один блок, преимущественно включающий сопряженное диеновое мономерное звено и, по меньшей мере, один блок, преимущественно включающий винилароматическое мономерное звено. Здесь, "винилароматическое мономерное звено" означает структурное звено полимера, полученного полимеризацией винилароматического соединения в качестве мономера, и структура означает молекулярную структуру, в которой два углерода в замещенной этиленовой группе, образованной замещенной виниловой группой, являются участками связывания. "Сопряженное диеновое мономерное звено" означает структурное звено полимера, полученного полимеризацией сопряженного диена в качестве мономера, и структура означает молекулярную структуру, в которой два углерода в олефине, образованном сопряженным диеновым мономером, являются участками связывания. Выражение "преимущественно включающий" в блок-сополимер означает, что сополимерный блок может включать мономерное звено, образованное сопряженным диеновым мономером (или винилароматическим мономером), в соотношении не менее 50 массовых %, предпочтительно, не менее 60 массовых %, более предпочтительно, не менее 80 массовых %, в сополимерном блоке. Например, блок, преимущественно включающий сопряженное диеновое мономерное звено, означает блок, включающий мономерное звено, образованное сопряженным диеновым мономером, в соотношении не менее 50 массовых %, предпочтительно, не менее 60 массовых %, более предпочтительно, не менее 80 массовых %, в блоке.

В настоящем варианте осуществления, винилароматический мономер строго не ограничен, и примеры указанного мономера могут включать винилароматические соединения, такие как стирол, α-метилстирол, п-метилстирол, дивинилбензол, 1,1-дифенилэтилен, N,N-диметил-п-аминоэтилстирол и N,N-диэтил-п-аминоэтилстирол. Указанные мономеры могут быть использованы по отдельности или в комбинациях из двух или нескольких соответствующих мономеров. Из числа перечисленного, с точки зрения экономичности, предпочтительным является стирол.

В настоящем варианте осуществления, сопряженный диеновый мономер представляет собой диолефин, содержащий пару сопряженных двойных связей, и примеры указанного мономера могут включать 1,3-бутадиен (бутадиен), 2-метил-1,3-бутадиен (изопрен), 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 2-метил-1,3-пентадиен и 1,3-гексадиен. Из числа перечисленного, с точки зрения экономичности, предпочтительными являются бутадиен и изопрен. Указанные мономеры могут быть использованы по отдельности или в комбинациях из двух или нескольких соответствующих мономеров.

Распределение блоков в гидрированном продукте блок-сополимера в настоящем варианте осуществления строго не ограничено, и подходящее распределение может быть соответственно использовано. Например, в случае, когда полимерный блок, включающий ароматическое виниловое мономерное звено, обозначен S и полимерный блок, включающий сопряженное диеновое мономерное звено и/или соответствующее частично гидрированное звено, обозначен B, примеры гидрированного продукта блок-сополимера могут включать линейные блок-сополимеры, обозначенные SB, S(BS)n1 (где n1 означает целое число от 1 до 3), S(BSB)n2 (где n2 означает целое число от 1 до 2), и сополимеры, обозначенные (SB)n3X (где n3 означает целое число от 3 до 6; X означает остаток связующего агента, такого как тетрахлорид кремния, тетрахлорид олова и полиэпоксидное соединение). Из числа перечисленного, предпочтительны линейные блок-сополимеры SB 2-блочного типа (диблок), SBS 3-блочного типа (триблок) и SBSB 4-блочного типа (тетраблок).

Содержание винилароматического мономерного звена в компоненте (B) составляет 30-80 массовых %, предпочтительно, 40-80 массовых % и, более предпочтительно, 50-70 массовых %, с точки зрения теплостойкости и диспергируемости. Если содержание винилароматического мономерного звена составляет не менее 30 массовых %, физико-механические свойства могут быть дополнительно улучшены. Если содержание винилароматического мономерного звена составляет не более 80 массовых %, низкотемпературные характеристики могут быть дополнительно улучшены. Содержание винилароматического мономерного звена в компоненте (B) может быть измерено спектрометрией ядерного магнитного резонанса (ЯМР).

Содержание блока винилароматического мономерного звена в компоненте (B) предпочтительно составляет не менее 10 массовых % и, более предпочтительно, 10-40 массовых %, с точки зрения механической прочности. Здесь, используя массу полимерного блока винилароматического соединения (где исключен полимер винилароматического соединения, имеющий среднюю степень полимеризации 30 или менее), полученного способом, по которому используют тетраоксид осмия в качестве катализатора, сополимер перед гидрированием разлагают окислением с применением трет-бутилгидропероксида (метод, описанный в I. M. Kolthoff, et al., J.Polym. Sci. 1,429 (1946), и здесь далее также называемый "метод разложения тетраоксидом осмия"), содержание полимерного блока винилароматического соединения в компоненте (B) определяют по следующему уравнению:

содержание полимерного блока винилароматического соединения (массовые %) = (масса полимерного блока винилароматического соединения в сополимере до гидрирования/масса сополимера до гидрирования)×100

В случае, когда существует множество полимерных блоков в компоненте (B), молекулярные массы блоков могут быть одинаковыми, либо отличаться друг от друга, и структуры композиций могут быть одинаковыми, либо отличаться друг от друга. Например, гидрированный сополимерный блок, включающий сопряженное диеновое мономерное звено и винилароматическое мономерное звено, и гидрированный сополимерный блок, преимущественно включающий сопряженное диеновое мономерное звено, могут существовать в компоненте (B). Граница между блоками и конец блока не всегда могут быть строго определены. Форма распределения винилароматического мономерного звена в соответствующих полимерных блоках конкретно не ограничена. Винилароматическое мономерное звено может быть равномерно распределено, или распределено затухающим образом, ступенчатым образом, запланированным образом или углубленным образом. Кроме того, может существовать кристаллическая часть в полимерном блоке.

В соответствующем полимерном блоке, форма распределения винилового звена в сопряженном диеновом мономерном звене конкретно не ограничена. Например, распределение может быть неравномерным. Примеры метода регулирования распределения винилового звена могут включать метод добавления винилирующего агента в ходе полимеризации и метод изменения температуры полимеризации. Сопряженное диеновое мономерное звено может иметь неравномерное распределение степени гидрирования. Распределение степени гидрирования можно регулировать методом изменения распределения винилового звена или методом применения различия в степени гидрирования между изопреновым звеном и бутадиеновым звеном, когда сополимер, получаемый сополимеризацией изопрена и бутадиена, гидрируют, применяя катализатор гидрирования, описанный ниже.

С точки зрения теплостойкости, сопротивления старению и стойкости к атмосферным воздействиям, в компоненте (B), гидрированными являются, предпочтительно, не менее 75 мольн.%, более предпочтительно, не менее 85 мольн.% и, еще предпочтительней, не менее 97 мольн.% ненасыщенных связей, включенных в сопряженное диеновое мономерное звено до гидрирования.

Катализатор гидрирования, используемый для гидрирования, не имеет конкретных ограничений, могут быть использованы известные катализаторы: (1) гетерогенные катализаторы гидрирования несущего типа, в которых металл, такой как Ni, Pt, Pd и Ru нанесен на уголь, диоксид кремния, оксид алюминия, диатомит или тому подобное, (2) так называемые катализаторы гидрирования циглеровского типа, использующие соль переходного металла (такую как Ni-, Co-, Fe-, Cr- или тому подобная соль органической кислоты или ацетилацетоновая соль) и восстанавливающий агент (такой как органическое соединение алюминия), и (3) гомогенные катализаторы гидрирования, такие как металлорганические комплексы органических соединений металлов, Ti, Ru, Rh, Zr и тому подобного. В частности, в качестве катализатора гидрирования могут быть использованы, например, катализаторы гидрирования, описанные в патентных публикациях Японии №№ 42-008704, 43-006636, 63-004841, 01-037970, 01-053851 и 02-009041. Из числа перечисленного, примеры предпочтительных катализаторов гидрирования могут включать восстанавливающие металлоорганические соединения, такие как титаноценовые соединения.

В качестве титаноценовых соединений могут быть использованы, например, соединения, описанные в выложенной заявке на патент Японии № 08-109219. Конкретные примеры указанных соединений могут включать соединения, имеющие, по меньшей мере, один или несколько лигандов с (замещенным) циклопентадиенильным скелетом, инденильным скелетом или флуоренильным скелетом, такие как дихлорид бисциклопентадиенилтитана и трихлорид монопентаметилциклопентадиенилтитана.

Примеры восстанавливающего металлоорганического соединения могут включать органические соединения щелочных металлов, литийорганические и тому подобное, магнийорганческие соединения, алюмоорганические соединения, борорганические соединения и цинкорганические соединения.

В настоящем варианте осуществления, способ полимеризации компонента (B) до гидрирования конкретно не ограничен, и может также быть использован известный способ. Например, примеры указанных способов могут включать способы, описанные в патентных публикациях Японии №№ 36-019286, 43-017979, 46-032415, 49-036957, 48-002423, 48-004106 и 56-028925 и выложенных заявках на патент Японии № 59-166518 и 60-186577.

При необходимости, компонент (B) может иметь полярную группу. Примеры полярной группы могут включать гидроксильную группу, карбоксильную группу, карбонильную группу, тиокарбонильную группу, галоидангидридную группу, группу кислотного ангидрида, группу тиокарбоновой кислоты, альдегидную группу, тиоальдегидную группу, группу эфира карбоновой кислоты, амидную группу, группу сульфоновой кислоты, группу эфира сульфоновой кислоты, группу фосфорной кислоты, группу эфира фосфорной кислоты, аминогруппу, иминогруппу, нитрильную группу, пиридильную группу, хинолиновую группу, эпоксигруппу, тиоэпоксигруппу, сульфидную группу, изоцианатную группу, изотиоцианатную группу, галогенированную силиконовую группу, алкоксисиликоновую группу, группу галогенированного олова, группу бороновой кислоты, борсодержащую группу, группу соли бороновой кислоты, группу алкоксиолова и группу фенилолова.

В сополимере до гидрирования, в компоненте (B), содержание виниловой связи в сопряженном диеновом мономерном звене составляет, предпочтительно, не менее 5 мольн.%, с точки зрения упругости при изгибе и сопротивления царапанию, и предпочтительно, не более 70 мольн.%, с точки зрения производительности, удлинения при разрыве и сопротивления царапанию. Содержание виниловой связи в сопряженном диеновом мономерном звене составляет, более предпочтительно, от 10 до 50 мольн.%, еще предпочтительней, от 10 до 30 мольн.% и, еще более предпочтительно, от 10 до 25 мольн.%.

Здесь, содержание виниловой связи означает долю виниловых связей, включающих 1,2-связь и 3,4-связь, от числа виниловых связей, включающих 1,2-связь, 3,4-связь и 1,4-связь, в сопряженном диене до гидрирования. Содержание виниловой связи может быть измерено методом ЯМР.

Средневесовая молекулярная масса компонента (B) до сшивки конкретно не ограничена. С точки зрения сопротивления царапанию, средневесовая молекулярная масса предпочтительно составляет не менее 50000. С точки зрения текучести при формовании, средневесовая молекулярная масса предпочтительно составляет не более 400000 и, более предпочтительно, от 50000 до 300000. Молекулярно-массовое распределение (Mw/Mn: средневесовая молекулярная масса/среднечисленная молекулярная масса) конкретно не ограничено. С точки зрения сопротивления царапанию, молекулярно-массовое распределение предпочтительно является величиной, близкой к 1. Средневесовая молекулярная масса и среднечисленная молекулярная масса могут быть определены, с применением тетрагидрофурана (1,0 мл/мин) в качестве растворителя, при условии температурного режима термостата 40°C, методом гель-проникающей хроматографии (ГПХ; выпускаемый SHIMADZU Corporation, прибор "LC-10"), колонка: TSKgelGMHXL (4,6 ммID × 30 см, две колонки). Средневесовая молекулярная масса (Mw), среднечисленная молекулярная масса (Mn) и молекулярно-массовое распределение (Mw/Mn) рассчитывают как молекулярную массу в пересчете на полистирол.

Содержание компонента (B) составляет от 80 до 200 массовых частей из расчета на 100 массовых частей компонента (A). С точки зрения соотношения между сопротивлением царапанию и упругостью при изгибе, содержание компонента (B) предпочтительно составляет от 90 до 170 массовых частей из расчета на 100 массовых частей компонента (A). При содержании компонента (B) менее 80 массовых частей, упругость при изгибе и сопротивление царапанию являются неудовлетворительными. При содержании компонента (B) свыше 200 массовых частей, физико-механические свойства становится хуже.

С точки зрения износостойкости, предпочтительно, чтобы блок, преимущественно включающий сопряженное диеновое мономерное звено, в компоненте (B), представлял собой сополимерный блок, который преимущественно включает сопряженное диеновое мономерное звено, и который включает винилароматическое мономерное звено.

Сополимерный блок, который преимущественно включает сопряженное диеновое мономерное звено, и который включает винилароматическое мономерное звено, конкретно не ограничен, и могут быть использованы вышеуказанные сопряженные диеновые мономеры и винилароматические мономеры. Из числа перечисленного, с точки зрения соотношения между механической прочностью и стойкостью к ударным нагрузкам, примеры соответствующей предпочтительной комбинации могут включать блок, включающий бутадиеновое звено и стирольное звено, и блок, включающий изопреновое звено и стирольное звено.

Сополимерный блок, преимущественно включающий сопряженное диеновое мономерное звено и винилароматическое мономерное звено, может быть блоком, преимущественно включающим, по меньшей мере, сопряженное диеновое мономерное звено, и содержания соответствующих мономеров конкретно не ограничены. В частности, с точки зрения соотношения между механической прочностью и стойкостью к ударным нагрузкам, содержание винилароматического мономерного звена в сополимерном блоке предпочтительно составляет не менее 10 массовых % и меньше 50% массовых и, более предпочтительно, не менее 20 массовых % и меньше 50 массовых%.

Предпочтительно, в качестве компонента (B), по меньшей мере, два или несколько гидрированных продуктов блок-сополимера используют в комбинации, выбирая из гидрированных продуктов блок-сополимера, в котором содержание блока винилароматического мономерного звена (B-1) составляет не менее 20 массовых % и меньше 50% массовых, и гидрированных продуктов блок-сополимера, в котором содержание блока винилароматического мономерного звена (B-2) составляет не менее 50 массовых % и не более 80 массовых %. Компонент (B-1) с низким содержанием винилароматического мономерного звена вносит вклад в низкотемпературные характеристики термопластической эластомерной композиции, и компонент (B-2) с высоким содержанием винилароматического мономерного звена вносит вклад в стабилизацию морфологии матрицы и домена в термопластической эластомерной композиции. Массовое соотношение (B-1/B-2) компонента (B-1) и компонента (B-2) предпочтительно составляет от 90/10 до 60/40, с точки зрения низкотемпературных характеристик и физико-механических свойств.

Компонент (C)

Компонент (C) представляет собой мягчитель. Мягчитель конкретно не ограничен. С точки зрения совместимости, углеводородные технологические масла, такие как углеводородные технологические масла на основе парафина, углеводородные технологические масла на основе нафтена и углеводородные технологические масла на основе ароматических углеводородов являются предпочтительными. Из числа перечисленного, с точки зрения стойкости к атмосферным воздействиям и окрашивающих свойств, углеводородные технологические масла на основе парафина являются предпочтительными, а с точки зрения совместимости с каучуком, углеводородные технологические масла на основе нафтена являются предпочтительными. С точки зрения термостойкости и светостойкости, содержание ароматического углеводорода в технологическом масле предпочтительно составляет не более 10%, предпочтительней, не