Способ испытаний электронных плат на комбинированные механические и тепловые воздействия

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может использоваться для проведения испытаний на надежность электронных плат (ЭП) и их компонентов к комбинированным механическим и тепловым воздействиям. Целью изобретения является разработка комбинированного способа испытаний на механические и тепловые воздействия ЭП при задаваемой нагрузке. Указанная цель достигается тем, что испытания проводят в два этапа. На первом этапе точки приложения нагрузки и точку с максимальным перемещением (прогиб) определяют расчетным путем по огибающим максимальных значений перемещений из результатов испытаний предварительно разработанной конечно-элементной модели прибора с ЭП на всех этапах штатной эксплуатации, а величину нагрузки в каждой из выбранных точек определяют по формуле:

где δj(xi, yi) - перемещение в j точке, под влиянием нагрузки, приложенной в i точке;

Pi(xj, yj) - нагрузка, приложенная в точке i;

G - коэффициент пропорциональности, связывающий перемещение с нагрузкой и цилиндрической жесткостью платы;

- цилиндрическая жесткость платы (E - модуль упругости материала ЭП, h - толщина ЭП, ν - коэффициент Пуассона материала ЭП),

а также нагружение выбранных точек проводят последовательно, контролируя перемещения в остальных точках, и при необходимости увеличивают перемещение в последующих точках, определяя максимальное перемещение по формуле

где δmax(xj, yj) - максимальное перемещение в точке j;

∑ i = 1 N δ j ( x i , y i ) - суммарное перемещение в j точке;

N - количество точек приложения нагрузки (N≥1);

j - номер точки с максимальным перемещением;

i - номер текущей точки с перемещением;

Δ - погрешность задания перемещения,

при этом в оснастке для установки ЭП обеспечивают граничные условия, аналогичные условиям крепления ЭП в составе прибора и напряжения, возникающие в ЭП, не превышают допустимых значений для материала ЭП и установленных на ЭП комплектующих элементов, а при проведении приемных испытаний максимальное перемещение определяют по формуле

где η - коэффициент запаса прочности материала по перемещению. При этом с использованием метода акустической эмиссии (АЭ) в процессе деформирования контролируют возникновение повреждений в конструкции ЭП. При отсутствии повреждений в конструкции ЭП переходят ко второму этапу. Оснастку с ЭП устанавливают в термокамеру и проводят испытания на термоциклирование, причем количество термоциклов и диапазон изменения температур, действующих на ЭП, соответствует требованиям приемных испытаний ЭП, при этом с использованием метода АЭ в процессе термоциклирования ЭП контролируют возникновение повреждений на ЭП, а по окончании испытаний на термоциклирование выполняют проверку работоспособности ЭП. Дополнительный эффект получают за счет того, что по окончании первого этапа проводят термоциклирование с половиной числа термоциклов, соответствующих требованиям приемных испытаний ЭП, затем извлекают оснастку с ЭП из термокамеры и переустанавливают ЭП в оснастке, поворачивая ее к инденторам обратной стороной, вновь создают прогиб ЭП и проводят повторное термоциклирование с половиной числа термоциклов, соответствующих требованиям приемных испытаний ЭП. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к измерительной технике и может использоваться для проведения испытаний на надежность электронных плат (ЭП) и их компонентов к комбинированным механическим и тепловым воздействиям, например, в космической промышленности.

Способы проведения испытаний на механические воздействия достаточно подробно излагаются в различной литературе. Например, вибрационные и ударные испытания подробно рассмотрены в [Ленк А. Механические испытания приборов и аппаратов. М.: Мир, 1976. С. 99-125]. Испытания на вибрационные и линейные нагрузки рассмотрены в [Испытательная техника. Справочник в 2-х т. Т.2 / Под ред. Клюева В.В. - М.: Машиностроение, 1982, С. 8, 287-288, 422-425, 472-473]. Методы тестирования надежности паяных соединений комплектующих ЭП изложены в [Стандарт IEC-PAS 62137-3. Технология электронного монтажа. Методы тестирования надежности паяных соединений // Технологии в электронной промышленности, 2009. №1. С. 40-45] - аналоги.

Наиболее близким к предлагаемому способу по технической реализации является способ испытания ЭП монотонным изгибом с применением метода акустической эмиссии (АЭ) [Bansal A. Investigation of Pad Cratering in Large Flip-Chip BGA using Acoustic Emission [Electronic resource] / A. Bansal, C. Guirguis, Kuo-Chuan Liu // IPC/APEX Conference. - 2012. - The electronic version of the printed publication. - Access from "IPC - Association Connecting Electronics Indastries"] - принятый в качестве прототипа.

Для испытаний ЭП ее устанавливают на две опоры. На поверхность ЭП устанавливаются датчики акустической эмиссии для локализации образующихся дефектов при нагружении ЭП. При помощи двух инденторов (наконечников) производят на нее давление сверху до тех пор, пока паяные соединения не будут нарушены; фиксируют нагрузку и по данным АЭ определяют местоположение дефекта в конструкции ЭП.

Существующие способы проведения испытаний обладают рядом недостатков.

Испытания же согласно прототипа не учитывают условия эксплуатации и реальное нагружение ЭП в составе приборов (не отслеживаются граничные условия закрепления ЭП, форма и величина деформаций при различного вида механических нагружениях). Кроме того, зона приложения нагрузки ограничена двумя точками. Кроме того, испытания проводятся только на механические воздействия, а реальное нагружение конкретного прибора в составе КА и ЭП в составе прибора носит комбинированное нагружение: как на тепловые, так и механические воздействия.

Задачей, на решение которой направлено заявляемое изобретение, является устранение указанных недостатков, что позволит более качественно проводить испытания ЭП для различной аппаратуры.

Техническим результатом заявленного изобретения является разработка комбинированного способа испытаний на механические и тепловые воздействия ЭП при задаваемой обобщенной нагрузке. Создаваемая обобщенная нагрузка на ЭП включает в себя одновременно напряжения от квазистатических, вибрационных, ударных и тепловых воздействий, возникающие в ЭП при эксплуатации в составе прибора.

Технический результат достигается тем, что испытания проводят в два этапа. На первом этапе точки приложения нагрузки и точку с максимальным перемещением (прогиб) определяют расчетным путем по огибающим максимальных значений перемещений из результатов испытаний предварительно разработанной конечно-элементной модели прибора с ЭП на всех этапах штатной эксплуатации, а величину нагрузки в каждой из выбранных точек определяют по формуле:

где δj(xi, yi) - перемещение в j точке, под влиянием нагрузки приложенной в i точке;

Pi(xj, yj) - нагрузка, приложенная в точке i;

G - коэффициент пропорциональности, связывающий перемещение с нагрузкой и цилиндрической жесткостью платы;

- цилиндрическая жесткость платы (E - модуль упругости материала ЭП, h - толщина ЭП, ν - коэффициент Пуассона материала ЭП),

а также нагружение выбранных точек проводят последовательно, контролируя перемещения в остальных точках, и при необходимости увеличивают перемещение в последующих точках, определяя максимальное перемещение по формуле

где δmax(xj, yj) - максимальное перемещение в точке j;

∑ i = 1 N δ j ( x i , y i ) - суммарное перемещение в j точке;

N - количество точек приложения нагрузки (N≥1);

j - номер точки с максимальным перемещением;

i - номер текущей точки с перемещением;

Δ - погрешность задания перемещения, при этом в оснастке для установки ЭП обеспечивают граничные условия, аналогичные условиям крепления ЭП в составе прибора и напряжения, возникающие в ЭП, не превышают допустимых значений для материала ЭП и установленных на ЭП комплектующих элементов, а при проведении приемных испытаний максимальное перемещение определяют по формуле

где η - коэффициент запаса прочности материала по перемещению.

При этом с использованием метода АЭ в процессе деформирования контролируют возникновение повреждений в конструкции ЭП. При отсутствии повреждений в конструкции ЭП переходят ко второму этапу. Оснастку с нагруженной ЭП устанавливают в термокамеру и проводят испытания на термоциклирование, причем количество термоциклов и диапазон изменения температур, действующих на ЭП, соответствует требованиям приемных испытаний ЭП, при этом с использованием метода АЭ, в процессе термоциклирования ЭП, контролируют возникновение повреждений в конструкции ЭП, а по окончании испытаний на термоциклирование выполняют проверку работоспособности ЭП. Кроме того для ЭП, допускающих воздействие индентерами с двух сторон, по окончании первого этапа проводят термоциклирование с половиной числа термоциклов, соответствующих требованиям приемных испытаний ЭП, затем извлекают оснастку с ЭП из термокамеры и переустанавливают ЭП в оснастке, поворачивая ее к инденторам обратной стороной, вновь создают прогиб ЭП и проводят повторное термоциклирование с половиной числа термоциклов, соответствующих требованиям приемных испытаний ЭП.

Суть заявляемого изобретения может быть пояснена следующим образом.

При изготовлении ЭП необходимо проведение испытаний, подтверждающих способность ЭП выдерживать внешние воздействия при отработке и эксплуатации. Испытания ЭП на все виды воздействий требуют длительного времени, наличие разнообразного дорогостоящего оборудования. Наиболее близким по своему физическому воздействию на ЭП индентером является моделирование линейных (квазистатических) нагрузок, которые приводят к деформациям ЭП нагрузками, не изменяющимся во времени. При штатной эксплуатации ЭП в составе прибора она подвергается различным механическим нагрузкам: помимо линейных нагрузок еще вибрационным и ударным, а также тепловым воздействиям, которые способствуют росту микротрещин, возникающих при механических воздействиях (разрастание трещин наиболее часто и приводят к разрушению как самих ЭП, так и входящих в их состав компонентов). Но последовательные испытания (сначала квазистатические, а затем ударные и вибрационные) не позволяют достичь предельных нагрузок (напряжений), которые действуют при эксплуатации. В случае комбинированных испытаний на постоянные напряжения от квазистатических ускорений накладывается напряжения от динамических составляющих, что позволяет проводить испытания ЭП, воспроизводя более точно внешние нагрузки на ЭП. Проводя многоточечное воздействие (точки приложения нагрузки и величины этих нагрузок определяются по формулам (1) и (2)) вместо создания деформаций одним индентором, получают более равномерное поле перемещений, эквивалентное комбинированному воздействию. Кроме того, введение термоциклирования способствует разрастанию микротрещин возникших от механических нагрузок, а контроль с использованием методов АЭ позволяет выявить дефект на ранней стадии его появления. Например, если дефект незначительный, уже по результатам механического нагружения можно принять решение о ремонте ЭП. Если дефект на этом этапе не выявлен, то добавляют термоциклирование и трещина начинает рост с акустическим излучением, которое и регистрируют методом АЭ. Метод АЭ обладает весьма высокой чувствительностью к растущим дефектам - позволяет выявить в рабочих условиях приращение трещины порядка долей миллиметра. Предельная чувствительность акустико-эмиссионной аппаратуры по теоретическим оценкам составляет порядка 10-6 мм2, что соответствует выявлению скачка трещины протяженностью 1 мкм на величину 1 мкм, причем положение и ориентация объекта не влияет на выявляемость дефектов.

Реальное воздействие на ЭП в составе прибора носит знакопеременный вид, поэтому дополнительно меняют направление нагрузки на втором этапе нагружения, и могут проявляться дефекты, которые не выявлены на первом этапе нагружения. При этом точки приложения нагрузок на разных сторонах ЭП могут быть разными (в силу различного вида монтажа на различных сторонах ЭП), но общая картина поля перемещений (и, соответственно, напряжений) сохраняется. Процедура одновременного использования термоциклирования и АЭ относится к «ноу-хау» изобретения и в данных материалах не приводится. Следует только заметить, что применяемые акустические датчики не вносят погрешностей в используемом диапазоне температур.

Сущность изобретения поясняется рисунками:

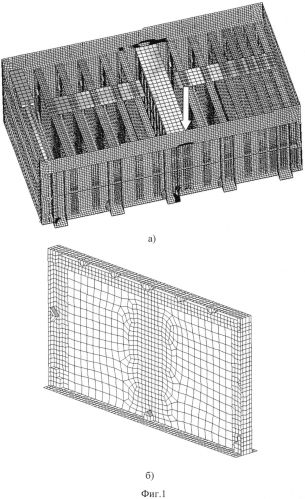

Фиг. 1 - а) конечно-элементная модель блока управления одного из космических аппаратов (ЭП в составе блока показана стрелкой); б) конечно-элементная модель ЭП из этого блока управления;

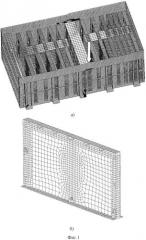

Фиг. 2 - поля перемещений, полученные при расчете блока с ЭП на квазистатические (а), вибрационные (б) и ударные нагрузки (в) [в качестве примера приведены перемещения в центре ЭП: ось Y - протяженность платы по ширине, ось X - величина прогиба поверхности ЭП под нагрузкой];

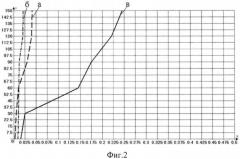

Фиг. 3 - графическое изображение огибающей максимальных перемещений поверхности ЭП при ударной нагрузке (а - без нагрузки, б - под нагрузкой);

Фиг. 4 - схема расчета предлагаемого метода: точки 1, 2, 3, 4 с координатами (xi, yi) - это точки локального нагружения, точка 5 с координатами (xj, yj) - точка максимальных перемещений (максимального прогиба).

Пример практической реализации способа

Применение рассмотренной выше технологии демонстрируется следующим образом. Разрабатывается конечно-элементная модель блока управления одного из космических аппаратов, пример блока управления представлен на Фиг. 1a. В состав блока входит несколько ЭП. Габариты рассматриваемой ЭП составляют 292×150×30 мм (Фиг. 16). ЭП рассчитывается на квазистатические, вибрационные и ударные нагрузки. Результатами расчета являются поля перемещений поверхности ЭП под нагрузкой (Фиг. 2a). Максимальными перемещениями по всей ЭП стали перемещения при ударных воздействиях и составляют 2,36 мм. Точка максимального прогиба имеет следующие координаты (0,135, 0,146). Используя формулу (1), определяется необходимая нагрузка для осуществления прогиба данной величины (то есть точка i и j совпадают) Pi=221,2 Н, при этом напряжения, возникающие в точке приложения нагрузки, равно σ=P/S=70,45 МПа, где S - площадь поперечного сечения индентора, которым осуществляется нагрузка. Предельные напряжения для материала защитного слоя ЭП σпр=20 МПа. Таким образом, если воздействовать одним индентором на поверхность ЭП в точке максимальных перемещений для создания нужного прогиба, повредится защитный слой, потому что σ>σпр. Поэтому, чтобы не повредить защитный слой, нагрузка распределяется на n точек, количество которых регулируется величиной нагрузки и свободными от монтажа местами на ЭП.

Для получения полей перемещений при испытаниях ЭП нагрузка осуществляется в n=4 точках с координатами: 1 (0,125, 0,136), 2 (0,125, 0,146), 3 (0,130, 0,156), 4 (0,132, 0,130) (Фиг. 3). Используя формулы (1) и (2), рассчитываются величины нагрузок, необходимые для прогиба поверхности ЭП, как при ударных нагрузках. Величина прогиба под приложенными нагрузками составила δобщ(xi, yi)=Σδj(xi,yi)=2,358 мм.

При фиксации ЭП в оснастке на ее поверхность установлены датчики АЭ, с помощью которых собиралась информация о целостности всех элементов конструкции ЭП. При испытаниях использовали акустико-эмиссионную аппаратуру системы Micro-II PCI-2-8 на базе 2-канальной платы PCI-2 с датчиками S9225 с частотным диапазоном измерений 300-1800кГц и PICO-HF1.2 с частотным диапазоном измерений 500-1850 кГц. По результатам первого этапа нагружения никаких повреждений в элементах конструкции ЭП не обнаружено. Далее ЭП в оснастке с датчиками АЭ установили в термокамеру ТН 512С. По окончании испытаний плата прошла электрические испытания и была подтверждена ее работоспособность. Затем в плату внесли дефект (повредили одно из паяных соединений). В процессе деформирования регистрировали импульсы нарастания дефекта ЭП, которое значительно увеличилось после повторного термоциклирования. Количество циклов составляло 20 (10+10), температура менялась от +30°C до - 25°C.

Веденный дефект был выявлен уже на первом этапе испытаний, но термоциклирование сделало дефект более заметным (интенсивность регистрируемых импульсов увеличилась примерно в 1,5-1,6 раз).

Достигаемый эффект составляют простота использования способа и возможность его применения к ЭП с различным монтажом и габаритами.

ЛИТЕРАТУРА

1. Стандарт IEC-PAS 62137-3. Технология электронного монтажа. Методы тестирования надежности паяных соединений [Электронный ресурс], Приложение D // Технологии в электронной промышленности. - 2009. - №1. - Электрон. версия печат. публ. - Finestreet, 2011. - URL:http://www.tech-e.ru/2009_1_40.php (дата обращения: 01.11.2011).

2. Bansal A. Investigation of Pad Cratering in Large Flip-Chip BGA using Acoustic Emission [Electronic resource] / A. Bansal, C. Guirguis, Kuo-Chuan Liu // IPC/APEX Conference. - 2012. - The electronic version of the printed publication. - Access from "IPC - Association Connecting Electronics Indastries".

3. Биргер И.А. Прочность, устойчивость, колебания: справочник: в 3 т. / И.А. Биргер, Я.Г. Пановко. - М.: Машиностроение, 1968. - Т. 1. - 831 с.

4. Ленк А. Механические испытания приборов и аппаратов. / А. Ленк, Ю. Ренитц. - М.: Мир, 1976. - 270 с.

5. Испытательная техника: справочник: в 2 т. / под ред. В.В. Клюева - М.: Машиностроение, 1982 - Т. 2. - 560 с.

1. Способ испытаний электронных плат на комбинированные механические и тепловые воздействия, включающий закрепление электронной платы в оснастке, приложение к ней локальной нагрузки перпендикулярно поверхности электронной платы с последующей проверкой работоспособности с помощью метода акустической эмиссии и определением максимального перемещения (прогиба) электронной платы, отличающийся тем, что испытания проводят в два этапа: на первом этапе электронную плату нагружают в нескольких точках для создания поля перемещений, соответствующего максимальным напряжениям, возникающим в электронной плате при эксплуатации в составе прибора, при этом с использованием метода акустической эмиссии в процессе деформирования электронной платы контролируют возникновение повреждений в ее конструкции, а затем при отсутствии повреждений на втором этапе оснастку с нагруженной электронной платой устанавливают в термокамеру и проводят испытания на термоциклирование, причем количество термоциклов и диапазон изменения температур, действующих на электронную плату, соответствует требованиям приемных испытаний электронной платы, при этом с использованием метода акустической эмиссии в процессе термоциклирования электронной платы контролируют возникновение повреждений на электронной плате, а по окончании испытаний на термоциклирование выполняют проверку работоспособности электронной платы.

2. Способ испытаний по п. 1, отличающийся тем, что по окончании первого этапа проводят термоциклирование с половиной числа термоциклов, соответствующих требованиям приемных испытаний электронной платы, затем извлекают оснастку с электронной платой из термокамеры и переустанавливают электронную плату в оснастке, поворачивая ее к инденторам обратной стороной, вновь создают поле перемещений, соответствующее максимальным напряжениям, возникающим в электронной плате при эксплуатации в составе прибора, и проводят повторное термоциклирование с половиной числа термоциклов, соответствующих требованиям приемных испытаний электронной платы.

3. Способ испытаний по п. 1, отличающийся тем, что точки приложения нагрузки и точку с максимальным перемещением на электронной плате определяют расчетным путем по огибающим максимальных значений перемещений из результатов испытаний предварительно разработанной конечно-элементной модели прибора с электронной платой на всех этапах штатной эксплуатации, а величину нагрузки в каждой из выбранных точек определяют по формуле: где δj(xi, yi) - перемещение в j точке под влиянием нагрузки, приложенной в i точке;Pi(xj, yj) - нагрузка, приложенная в точке i;G - коэффициент пропорциональности, связывающий перемещение с нагрузкой и цилиндрической жесткостью платы; - цилиндрическая жесткость платы (E - модуль упругости материала электронной платы, h - толщина электронной платы, ν - коэффициент Пуассона материала электронной платы),а также нагружение выбранных точек проводят последовательно, контролируя перемещения в остальных точках, и при необходимости увеличивают перемещение в последующих точках, определяя максимальное перемещение по формуле где δmax(xj, yj) - максимальное перемещение в точке j; ∑ i = 1 N δ j ( x i , y i ) - суммарное перемещение в j точке;N - количество точек приложения нагрузки (N≥1);j - номер точки с максимальным перемещением;i - номер текущей точки с перемещением;Δ - погрешность задания перемещения,при этом в оснастке для установки электронной платы обеспечивают граничные условия, аналогичные условиям крепления электронной платы в составе прибора.