Способ модификации железосодержащих поверхностей узлов трения

Иллюстрации

Показать всеИзобретение относится к способу модификации и восстановлению железосодержащих поверхностей узлов трения с помощью ремонтно-восстановительного состава и может быть использовано в авиационной промышленности, автомобильном и железнодорожном транспорте, машиностроении, полиграфии и пищевой промышленности. Предварительно готовят порошкообразную смесь дисперсионных частиц минералов, содержащую следующие компоненты, мас.%: клинохризотил - 40-45, ортохризотил - 25-30, лизардит ленточный - 10-20 и кластеры фуллерена - 5-10. Приготовленную смесь подают в зону обработки железосодержащих поверхностей узлов трения. Дисперсность смеси составляет 10-50 нм. Расход смеси составляет 0,005-0,010 г/см2. Повышается эффективность технологического процесса, снижается коэффициент трения железосодержащих поверхностей узлов трения за счет образования высокоуглеродистого феррокерамического защитного слоя, не взаимодействующего с углеводородными материалами, и повышается износостойкость модифицируемых поверхностей. 1 табл., 1 пр.

Реферат

Изобретение относится к способам модификации и восстановления железосодержащих поверхностей узлов трения с помощью ремонтно-восстановительного состава (РВС), представляющего собой смесь минералов и кластеров фуллерена, и может быть использовано в авиационной промышленности, автомобильном и железнодорожном транспорте, машиностроении, полиграфии, пищевой промышленности и др.

Известен способ модификации железосодержащих поверхностей узлов трения, включающий подачу в зону обработки поверхностей трения предварительно приготовленной смеси дисперсионных частиц минералов в виде - α-хризотила, ортохризотила, лизардита ленточного, доломита, графита, шунгита, катализатора и поверхностно-активного вещества (ПАВ) (Патент RU №2201998, С23С 24/02, 2001). Дисперсность частиц минеральных компонентов и катализатора составляет 1-30 мкм, а расход смеси - 0,0015-0,003 г/см2.

Недостатком данного способа является низкая эффективность восстановления, в частности, комбинированных узлов трения.

Наиболее близким по технической сущности к предлагаемому изобретению является способ модификации железосодержащих поверхностей трения, включающий подачу в зону обработки поверхностей трения предварительно приготовленной технологической среды, содержащей углеводородный носитель и 0,008-0,03 мас.% предварительно измельченной смеси минералов - α-хризотила, ортохризотила, лизардита ленточного, доломита, катализатора и поверхностно-активного вещества (ПАВ) (Патент RU №2201999, С23С 24/02, 2001).

Недостатком данного способа является низкая эффективность технологического процесса, в том числе при восстановлении комбинированных узлов трения, высокий коэффициент трения, обязательное присутствие дорогостоящего катализатора, присутствие ПАВ, что приводит к загрязнению горюче-смазочных веществ.

Все перечисленные способы увеличивают сроки службы техники только в присутствии горюче-смазочных материалов (минеральные и синтетические масла и топлива), воска, изобутилового каучука, шунгита, серы или оксидов металлов.

Предлагаемым изобретением решается задача создания эффективного технологического процесса модификации железосодержащих поверхностей трения с минимизированным расходом компонентов и с составом, удовлетворяющим санитарно-гигиеническим нормам эксплуатации машин и механизмов. Техническим результатом является повышение эффективности технологического процесса, снижение коэффициента трения железосодержащих поверхностей узлов трения за счет образования высокоуглеродистого феррокерамического защитного слоя, не взаимодействующего с углеводородными материалами, и повышение износостойкости модифицирующих поверхностей.

Технический результат достигается в способе модификации железосодержащих поверхностей узлов трения, включающем подачу в зону обработки поверхностей трения предварительно приготовленной порошкообразной смеси дисперсионных частиц минералов, содержащей α-хризотил, ортохризотил, лизардит ленточный, кластеры фуллерена и катализатор при следующем соотношении их в смеси, мас.%:

| клинохризотил | 40-45 |

| ортохризотил | 25-30 |

| лизардит ленточный | 10-20 |

| кластеры фуллерена | 5-10, |

при этом дисперсность смеси составляет 10-50 нм, а расход смеси составляет 0,005-0,010 г/см2.

Отличительными признаками предлагаемого способа модификации железосодержащих поверхностей узлов трения являются введение в порошкообразную смесь дисперсионных частиц минералов кластеров фуллерена, соотношение частиц минералов в смеси в масс.%, дисперсность смеси и расход смеси.

Использование кластеров фуллерена в смеси позволяет повысить твердость высокоуглеродистого феррокерамического защитного слоя и прервать контакт между трущимися поверхностями без применения горюче-смазочных материалов, ПАВ и дорогостоящих катализаторов.

Выбранное вышеуказанное соотношение частиц минералов в смеси в масс.% является оптимальным для ускорения процесса, снижения коэффициента трения трущихся поверхностей за счет увеличения площади контакта.

Дисперсность смеси, равная 10-50 нм, позволяет ей проникать в минимальные зазоры трущихся поверхностей. При дисперсности смеси, равной менее 10 нм, отсутствует контакт смеси с трущимися поверхностями. При дисперсности смеси, равной более 50 нм, процесс возникновения защитного слоя замедляется из-за уменьшения площади контакта смеси с трущимися поверхностями.

Расход смеси, равный 0,005-0,010 г/см2, является оптимальным для покрытия трущихся поверхностей. При расходе смеси менее 0,005 г/см2 возникновение защитного слоя не происходит. При расходе смеси более 0,010 г/см2 скорость образования защитного слоя будет уменьшаться, что уменьшает эффективность процесса.

Способ модификации железосодержащих поверхностей узлов трения осуществляется следующим образом.

Предварительно приготавливают порошкообразную смесь дисперсионных частиц минералов, содержащую клинохризотил, ортохризотил, лизардит ленточный, кластеры фуллерена. Соотношение минералов в смеси в масс.% составляет: клинохризотил - 40-45, ортохризотил - 25-30, лизардит ленточный - 10-20, кластеры фуллерена - 5-10. Приготовленную смесь подают в зону обработки железосодержащих поверхностей узлов трения. Дисперсность смеси составляет 10-50 нм. Расход смеси составляет 0,005-0,010 г/см2.

Конкретный пример осуществления способа модификации железосодержащих поверхностей узлов трения.

Обработке подвергались подшипники качения типа 204 и 308. Предварительно производился помол клинохризотила (45 мас.%), ортохризотила (30 масс.%) и лизардита ленточного (15 мас.%), которые являются разновидностями серпентинита, до 20-50 мкм. Химический состав серпентина: MgO - 43%, SiO2 - 44%, H2O - 12,1-12,9%, в каждом из видов серпентина содержится около 13% конституционной воды (конституционная вода представлена в минералах ионами гидроксила (OH)- и в единичных случаях ионами H+, располагающихся в узлах кристаллической решетки. Эта вода прочно удерживается минералами и выделяется при нагревании в температурном интервале от 180 до 600°C.

После чего из смеси удалялись легко растворимые в воде и слабом растворе уксусной кислоты примеси. Затем после повторного помола смеси до 1-5 мкм производилась магнитная сепарация. Окончательный помол смеси до размера частиц 10-50 нм производился в воздушно-вихревой мельнице.

Фуллерены получали путем термического разложения графита. Нагревание графита должно быть умеренным, в результате чего продукты его распада будут состоять из фрагментов, являющихся элементами структуры молекул фуллерена. При этом разрушаются связи между отдельными слоями графита, но не происходит разложения испаряемого углерода на отдельные атомы. При этих условиях испаряемый графит состоит из фрагментов, включающих шестиугольные конфигурации атомов углерода. Из этих фрагментов и происходит сборка молекулы C60 и других фуллеренов.

Кластеры фуллерена (10 мас.%) (трубчатое образование фуллерен C60 и C70) вносились в смесь как твердая смазка и источник свободных радикалов углерода. Необычность строения, особенности молекул фуллеренов (сферическая каркасная структура), их физико-химические свойства - делает их перспективными объектами для использования в триботехнике. Трубчатое строение волокон хризотила, представляющих собой каолиноподобные слои, свернутые в трубки различного диаметра, и трубчатое строение кластеров фуллерена подобны и напоминают ершики для мытья посуды.

Для длительного хранения приготовленной смеси и для ликвидации слипания отдельных частиц может применяться микрокапсулирование, например желатином.

Перед применением данной смеси после длительного хранения ее нагревают до температуры 120°C - 150°C для удаления гигроскопической влаги с одновременной механоактивацией при помощи ультразвукового диспергатора в течение 15-20 минут. Образование на железосодержащих поверхностях узлов трения высокоуглеродистого феррокерамического защитного покрытия происходит при прохождении реакций замещения атомов магния в узлах кристаллических решеток смеси на атомы железа поверхностного слоя контактных поверхностей узлов трения.

Химические, физико-химические и механические процессы при применении смеси происходят практически одновременно и зависят от условий трения, температуры и давления.

В результате использования смеси происходит очистка поверхностей узлов трения, которая делится на три вида очистки: детонационная гидромеханическая, механическая и химическая, и упрочнение приповерхностного слоя узлов трения.

При введении в зону трения частицы порошка смеси трансформируются в оксиды магния и кальция, которые являются катализаторами реакций дегидрирования углеводородов, составляющих основу смазочных композиции.

Наличие углерода в приповерхностной области металла приводит к увеличению локальной твердости, теплопроводности, химической инертности материала, что замедляет износ поверхностей трения и процесс водородного охрупчивания металла.

Предложенная смесь обладает высокими энергетическими параметрами Ey, превышающими Ey металлов, что в итоге приводит к упрочнению, стабилизации металлических поверхностей трения и решению проблемы их безызносности.

В результате введения смеси возникает модифицированный высокоуглеродистый защитный слой на поверхности трения в виде сервовитной пленки (третье тело).

Сервовитная пленка - защитная металлическая пленка, возникающая в начальной стадии трения в результате избирательного растворения анодных компонентов поверхностного слоя материала.

Высокоуглеродистый защитный слой позволяет защитить поверхности трения от водородного изнашивания.

Для водородного изнашивания характерны высокая локальная концентрация водорода в поверхностном слое металла, возникающая вследствие больших градиентов температуры и напряжений при трении, которые обусловливают явление накапливания и особый характер роста трещин, приводящий к сплошному разрушению слоя. Водородное изнашивание вносит новые представления о механизме хрупкого разрушения.

Применение смеси при обработке узлов трения и поверхностей контакта с агрессивными средами решает проблему водородного охрупчивания, так как при каталитических, окислительно-восстановительных реакциях возникновения металлокерамического стеклоподобного защитного слоя, высвобождающиеся гидроксильные группы (ОН) активно поглощают свободный водород с образованием нейтральной воды (H2O). Свободные радикалы углерода из состава фуллеренов глубоко проникают в приповерхностный слой поверхностей трения. Проникновение углерода происходит на глубину до 1000 Å, что изменяет твердость поверхностей трения.

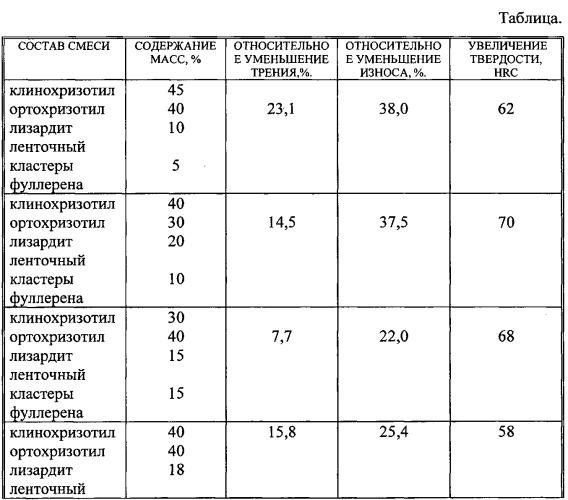

Применение смеси приводит к повышению износостойкости трущихся поверхностей, снижению нагрева трущихся поверхностей, повышению КПД узлов и трущихся поверхностей, уменьшению биения и ударных нагрузок. В таблице приведены результаты, обосновывающие содержание α-хризотила, ортохризотила, лизардита ленточного, кластеров фуллерена.

Из таблицы видно, что предложенное соотношение клинохризотила, ортохризотила, лизардита ленточного, кластеров фуллерена, мас. %, является оптимальным.

Предлагаемый способ модификации железосодержащих поверхностей узлов трения позволяет повысить эффективность технологического процесса, снизить коэффициент трения железосодержащих поверхностей узлов трения, повысить износостойкость модифицирующих поверхностей. Предлагаемая смесь работает при минимальных зазорах трущихся поверхностей, в экстремальных условиях (температура свыше 300°C, скорость вращения трущихся узлов выше 6000 об/мин, давление гидросистем свыше 500 атм), с любыми горюче-смазочными материалами и смазочно-охлаждающими жидкостями и без них «сухое трение». Предлагаемая смесь работает с комбинированными парами трения («чугун-чугун», «чугун-сталь», «чугун-хром», «сталь-хром», «чугун-алюминий», «чугун-баббит», «сталь-алюминий», «сталь-бронза», «сталь-баббит», «сталь-алюминий»).

Способ модификации железосодержащих поверхностей узлов трения, включающий подачу в зону обработки поверхностей трения предварительно приготовленной порошкообразной смеси дисперсионных частиц минералов, содержащей клинохризотил, ортохризотил, лизардит ленточный и кластеры фуллерена при следующем соотношении компонентов, мас.%:

| клинохризотил | 40-45 |

| ортохризотил | 25-30 |

| лизардит ленточный | 10-20 |

| кластеры фуллерена | 5-10, |