Способ сушки влажного вещества в виде частиц, в котором высушенное вещество в виде частиц представляет собой белый минерал, имеющий яркость ry, по меньшей мере, 65%, который образует вещество в виде частиц посредством сушки в сушилке с непосредственным нагревом перегретым паром

Иллюстрации

Показать всеДанное изобретение относится к способу сушки влажного вещества в виде частиц, а высушенное вещество в виде частиц представляет собой белый минерал, имеющий яркость Ry, по меньшей мере, 65%, который образуется посредством сушки в сушилке с непосредственным нагревом перегретым паром, при котором вводят, по меньшей мере, один поток (1) влажного вещества в контакт с перегретым паром (6) внутри, по меньшей мере, одной сушильной камеры (40) со смесительной системой и выпускают высушенное вещество в качестве, по меньшей мере, одного потока (10) продукта для получения высушенного вещества. Также изобретение относится к применению способа, получению белого минерала и его применению. Изобретение должно обеспечить эксплуатацию описанного способа в сушильной системе на оптимальном уровне температуры без значительного увеличения габаритов, без введения сложных поверхностей теплообменника, исключение использования сепаратора, что исключает падение давления. 4 н. и 19 з.п. ф-лы, 5 ил., 4 пр.

Реферат

Данное изобретение относится к области процессов сушки, а более конкретно к способу сушки влажного вещества в виде частиц с помощью перегретого пара.

Сушка перегретым паром представляет собой развивающуюся технологию, которая предусматривает использование перегретого пара в качестве сушильного агента в непосредственном контакте с влажным продуктом, подлежащим сушке. По сравнению с сушилками с непосредственным нагревом воздухом или инертными газами, сушилки с непосредственным нагревом перегретым паром обладают рядом хорошо известных основных преимуществ, таких, как низкое потребление энергии благодаря отсутствию нагрева воздухом или инертными газами, а также тому, что избыточный пар больше подходит для рекуперации тепла, поскольку он не смешан с воздухом или инертным газом, выброс загрязненного воздуха или инертного газа является пренебрежимо малым или окисление продуктов, которые обычно окисляются воздухом, является низким.

В качестве источника энергии для процессов сушки с косвенным нагревом, которые основаны на принципе сушки, дающем потенциально такие же основные преимущества, как сушилка с непосредственным нагревом перегретым паром, часто используют насыщенный пар. Однако принцип сушки с косвенным нагревом значительно отличается от принципа сушки с непосредственным нагревом, поскольку тепло не подается за счет непосредственного контакта между влажным продуктом и сушильным агентом. Наоборот, тепло подается посредством горячей поверхности, находящейся в контакте с продуктом, подлежащим сушке. Помимо этого, сушилкам с косвенным нагревом нужны теплообменники, специально спроектированные для использования внутри сушильной камеры, которые сложны и дороги по сравнению со стандартными теплообменниками.

The Netherlands Organization for Applied Scientific Research (Организация прикладных научных исследований Нидерландов, TNO) в июне 2004 г. опубликовала отчет (R 2004/239) под названием “Industrial superheated steam drying” («Промышленная сушка перегретым паром»), в котором упоминается, что ко времени подготовки отчета обнаружены свыше сотни сушильных установок, в которых используется технология сушки перегретым паром и которые в большинстве своем являются крупногабаритными сушилками непрерывного действия для сыпучих материалов. Однако сушилки с непосредственным нагревом перегретым паром все же страдают от проблемы, заключающейся в том, что из-за их конструкции большинство затраченной энергии не удается рекуперировать. В частности, это имеет место, когда сушилка с непосредственным нагревом перегретым паром не связана с другими внешними процессами или теплоотводами, а используется в качестве автономной системы.

В документе WO 03/052336 описана сушилка-смеситель, основанная на принципе сушки с непосредственным нагревом перегретым паром с помощью циклона, т.е. парового сепаратора мелочи, расположенного в потоке пара на выходе сушильной камеры, и с помощью традиционной энергетической системы. Необходимость циклона в контуре рециркуляции обуславливает увеличенное падение давления, которое нужно компенсировать посредством повышенной разности давлений вентилятора циркуляции, и поэтому приводит к значительно увеличенному потреблению энергии вентилятором циркуляции. Помимо этого, использование традиционной энергетической системы означает, что рекуперация энергии возможна только путем связывания этой сушилки-смесителя с другими внешними процессами или теплоотводами.

В патенте США № 5291668 описан процесс сушки перегретым паром при атмосферном давлении с помощью сушилки с мгновенным парообразованием, в которой сухой продукт отделяют от пара посредством использования криволинейного жалюзийного сепаратора. Пар, отделенный от сухого продукта, восстанавливают и повторно используют в качестве источника паровой энергии посредством использования механического компрессора паров, а сушильный агент, или газ-носитель, или перегретый пар нагревают либо во внешнем теплообменнике, либо в теплообменниках, находящихся внутри сушильной камеры, либо используют комбинацию этих способов. Вместе с тем, одно базовое ограничение этого процесса заключается в том, что расход сушильного агента или газа-носителя влияет на совокупные функциональные возможности процесса сушки и поэтому делает нереальной эксплуатацию описанной сушильной системы на оптимальном уровне температуры системы, использующей тепло, либо без значительного увеличения габаритов сушилки по сравнению с обычными габаритами, либо без введения сложных поверхностей теплообменника внутри сушильной камеры. Помимо этого, в упомянутой сушилке с мгновенным парообразованием сепаратор мелочи и продукта обязателен, что ведет к дополнительному падению давления, которое надо компенсировать, затрачивая больше энергии для вентилятора циркуляции.

Документ EP 0058651 относится к сушилке с пневматической подачей корма для скота и мгновенным испарением, в которой частицы продукта одновременно транспортируются в трубопроводе и сушатся в газе-носителе, или сушильном агенте, или перегретом паре, при этом сушильный агент повторно нагревается посредством трубопровода с двойными стенками. Эта сушильная система тоже имеет ограничение, заключающееся в том, что расход сушильного агента или газа-носителя влияет на совокупные функциональные возможности процесса сушки и поэтому делает нереальной эксплуатацию описанной сушильной системы на оптимальном уровне температуры системы, использующей тепло, без значительного увеличения габаритов сушилки по сравнению с обычными габаритами. Этой системе также нужен циклон или сепаратор другого типа, что неблагоприятно в контексте потребления энергии.

В патенте США № 4242808 описан процесс сушки с непосредственным нагревом перегретым паром исключительно бумажного полотна на бумажной фабрике. За счет использования механического компрессора паров оказывается возможной, по меньшей мере, частичная рекуперация энергии. Однако эта система требует высокой температуры на входе, а также непригодна для сушки вещества в виде частиц.

Для полноты картины, Заявитель хотел бы упомянуть следующие патенты США, которые относятся к принципам сушки с косвенным нагревом и рекуперации энергии посредством механической рекомпрессии паров: №№ 4523388, 4223452, 2622342 и 4974335.

В данной области техники сохраняется потребность в более энергосберегающем способе сушки влажного вещества в виде частиц.

Соответственно, задача данного изобретения состоит в том, чтобы разработать способ сушки влажного вещества в виде частиц, который требует меньшего потребления энергии. Было бы также желательно разработать энергосберегающую сушильную систему, которая не зависит от связи с другими, внешними тепловыми процессами или теплоотводами. Также желательна возможность использования такой системы в условиях промышленного производства.

Задача данного изобретения также состоит в том, чтобы разработать способ сушки влажного вещества в виде частиц, который предусматривает использование менее сложного контура рециркуляции пара, принимающего определенное количество переносимого вещества в виде частиц. Было бы также желательно разработать способ сушки, который обеспечивает являющуюся его частью рециркуляцию переносимого вещества в виде частиц с низким или пренебрежимо малым потреблением энергии.

Вышеизложенные и другие задачи решаются за счет разработки способа сушки влажного вещества в виде частиц, в котором высушенное вещество в виде частиц представляет собой белый минерал, имеющий яркость Ry, по меньшей мере, 65%, измеренную в соответствии со стандартом DIN 53163, причем способ включает в себя этапы, на которых:

a) обеспечивают, по меньшей мере, один подаваемый поток (1) влажного вещества в виде частиц;

b) обеспечивают контур рециркуляции, содержащий, по меньшей мере, одну сушильную камеру (40), по меньшей мере, один вентилятор (41) циркуляции и, по меньшей мере, один теплообменник (42), причем упомянутая, по меньшей мере, одна сушильная камера (40) содержит смесительную систему и смешанное вещество в виде частиц, по меньшей мере, один впуск для упомянутого, по меньшей мере, одного подаваемого потока влажного вещества в виде частиц, по меньшей мере, один впуск для перегретого пара и, по меньшей мере, один выпуск для отработавшего пара;

c) подают, либо непрерывно, либо с перерывами, упомянутый, по меньшей мере, один подаваемый поток (1) влажного вещества в виде частиц в смешанное вещество в виде частиц в упомянутой, по меньшей мере, одной сушильной камере (40) через упомянутый, по меньшей мере, один впуск для подаваемого потока;

d) подают перегретый пар (6) в упомянутую, по меньшей мере, одну сушильную камеру (40) через упомянутый, по меньшей мере, один впуск для перегретого пара,

e) вводят смешанное вещество в виде частиц в непосредственный контакт с перегретым паром внутри упомянутой, по меньшей мере, одной сушильной камеры (40), чтобы высушить смешанное вещество в виде частиц, и выпускают упомянутый пар через упомянутый, по меньшей мере, один выпуск для отработавшего пара (3), не отделяя никакое переносимое вещество в виде частиц от отработавшего пара (3);

f) подают отработавший пар (3, 4, 5) в упомянутый, по меньшей мере, один теплообменник (42), в котором отработавший пар повторно нагревают для обеспечения перегретого пара (6), причем отработавший пар пропускают через упомянутый, по меньшей мере, один вентилятор (41) циркуляции перед упомянутым, по меньшей мере, одним теплообменником (42) или после него и подают упомянутый перегретый пар обратно в упомянутую, по меньшей мере, одну сушильную камеру (40) через упомянутый, по меньшей мере, один впуск для перегретого пара;

g) отводят избыточный пар (7), по меньшей мере, из одного положения в пределах контура рециркуляции;

h) подают избыточный пар (7), по меньшей мере, в один механический компрессор (43), в котором избыточный пар сжимают, чтобы поднять температуру избыточного пара до температуры насыщения, используют упомянутый сжатый избыточный пар (8) в качестве источника тепла в упомянутом, по меньшей мере, одном теплообменнике (42) и выпускают избыточный пар в виде жидкого конденсата (9); и

i) выпускают либо непрерывно, либо с перерывами, высушенное вещество в виде частиц в качестве, по меньшей мере, одного потока продукта через, по меньшей мере, один выпуск для получения высушенного вещества в виде частиц.

В соответствии с другим аспектом данного изобретения, способ сушки, соответствующий данному изобретению, применяют для производства карбоната кальция, имеющего содержание сухого вещества более 95 масс.%, причем производство карбоната кальция предпочтительно осуществляют без классификатора.

В соответствии с другим аспектом данного изобретения, предложен белый минерал, получаемый способом, соответствующим данному изобретению, причем этот белый минерал имеет яркость Ry, по меньшей мере, 65%, измеренную в соответствии со стандартом DIN 53163.

Преимущественные варианты осуществления данного изобретения охарактеризованы в соответствующих зависимых пунктах формулы изобретения.

В соответствии с одним вариантом осуществления, упомянутая, по меньшей мере, одна сушильная камера (40) содержит, по меньшей мере, один выпуск для высушенного вещества в виде частиц, а упомянутый, по меньшей мере, один поток продукта выпускают через упомянутый, по меньшей мере, один выпуск для высушенного вещества в виде частиц из упомянутой, по меньшей мере, одной сушильной камеры, и/или остальной контур рециркуляции, за исключением упомянутой, по меньшей мере, одной сушильной камеры, содержит, по меньшей мере, один выпуск для высушенного вещества в виде частиц, а упомянутый, по меньшей мере, один поток продукта выпускают через упомянутый, по меньшей мере, один выпуск для высушенного вещества в виде частиц из контура рециркуляции, за исключением упомянутой, по меньшей мере, одной сушильной камеры.

В соответствии с одним вариантом осуществления, смесительная система внутри сушильной камеры выбрана из смесителя с одним, двумя или большим количеством валов или комбинации смесителя с одним, двумя или большим количеством валов и механического устройства для создания псевдоожиженного слоя.

В соответствии с одним вариантом осуществления, давление в упомянутой, по меньшей мере, одной сушильной камере составляет от 0 до 500 кПа (5 бар), предпочтительно от 10 до 150 кПа (от 0,1 до 1,5 бар), а предпочтительнее от 10 до 95 кПа (от 0,1 до 0,95 бар) или от 105 до 120 кПа (от 1,05 до 1,2 бар). В соответствии с другим вариантом осуществления, перегретый пар представляет собой перегретый водяной пар, а падение давления по контуру рециркуляции составляет от 500 до 3000 Па, предпочтительно от 1000 до 2000 Па, при давлении в упомянутой, по меньшей мере, одной сушильной камере, составляющем от 80 до 120 кПа (от 0,8 до 1,2 бар).

В соответствии с одним вариантом осуществления, избыточный пар (7) отводят, по меньшей мере, из одного положения в пределах контура рециркуляции, в котором обнаружено наименьшее количество вещества в виде частиц, а предпочтительно избыточный пар (7) отделяют от отработавшего пара (3) после того, как он покинет упомянутую, по меньшей мере, одну сушильную камеру (40), и перед тем, как он покинет упомянутый, по меньшей мере, один вентилятор (41) циркуляции.

В соответствии с одним вариантом осуществления, упомянутый, по меньшей мере, один теплообменник (42) является кожухотрубным теплообменником. В соответствии с другим вариантом осуществления упомянутый, по меньшей мере, один механический компрессор является центробежным компрессором, центробежным вентилятором высокого давления или нагнетательной воздуходувкой Рутса, предпочтительно центробежным вентилятором высокого давления.

В соответствии с одним вариантом осуществления, температура перегретого пара (6) и температура отработавшего пара (3), покидающего упомянутую, по меньшей мере, одну сушильную камеру, отличаются на разность ΔTR температур, причем ΔTR составляет от 5 до 100°C, предпочтительно от 10 до 50°C, предпочтительнее от 15 до 30°C, еще предпочтительнее от 15 до 25°C, а наиболее предпочтительно примерно 22°C. В соответствии с другим вариантом осуществления, температура насыщения избыточного пара (7) и температура насыщения сжатого избыточного пара (8) отличаются на разность ΔTE температур, причем ΔTE составляет от 6 до 130°C, предпочтительно от 11 до 80°C, предпочтительнее от 15 до 60°C, наиболее предпочтительно от 20 до 45°C. В соответствии с еще одним вариантом осуществления, разность между ΔTE и ΔTR составляет от 1 до 30°C, предпочтительно от 4 до 20°C, предпочтительнее от 6 до 15°C, а наиболее предпочтительно от 6 до 10°C.

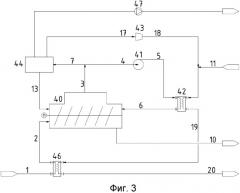

В соответствии с одним вариантом осуществления, избыточный пар (7) пропускают, по меньшей мере, через один сепаратор (44), чтобы удалить любое переносимое вещество в виде частиц из избыточного пара перед подачей его в качестве очищенного избыточного пара (17), называемого также избыточным паром повторного кипения, по меньшей мере, в один механический компрессор (43). В соответствии с другим вариантом осуществления, удаленное переносимое вещество в виде частиц подают в качестве потока (13) рецикла в упомянутую, по меньшей мере, одну сушильную камеру (40) или в упомянутый, по меньшей мере, один подаваемый поток (1, 2). В соответствии с еще одним вариантом осуществления упомянутый, по меньшей мере, один подаваемый поток (1) предварительно нагревают перед подачей его в упомянутую, по меньшей мере, одну сушильную камеру (40); предпочтительно подаваемый поток (1) предварительно нагревают посредством, по меньшей мере, одного теплообменника (46), при этом жидкий конденсат (9, 19) и/или выпускаемый поток из упомянутого, по меньшей мере, одного сепаратора (44) используют в качестве источника тепла.

В соответствии с одним вариантом осуществления, полученное высушенное вещество в виде частиц содержит в общей сложности менее 15 масс.% влаги, предпочтительно менее 5 масс.%, предпочтительнее менее 2 масс.%, а наиболее предпочтительно менее 1 масс.%, что определяют на основе суммарной массы высушенного вещества в виде частиц. В соответствии с другим вариантом осуществления, среднее время пребывания высушенного вещества в виде частиц внутри контура рециркуляции составляет, по меньшей мере, 10 минут, по меньшей мере, 30 минут или, по меньшей мере, 60 минут.

В соответствии с одним вариантом осуществления, белый минерал выбирают из минерала на основе карбоната кальция, или гидроксида кальция, или сульфата кальция, предпочтительно карбоната кальция, предпочтительнее тонкодисперсного карбоната кальция, модифицированного карбоната кальция или осажденного карбоната кальция, или выбирают из минералов, содержащих карбонат кальция, причем минералы, содержащие карбонат кальция, предпочтительно содержат доломит, или хвосты флотации карбоната кальция, или их смеси. В соответствии с другим вариантом осуществления, белый минерал представляет собой минерал на основе карбоната кальция, смешанный с глиной, или тальком, или с гидроксидом кальция, или сульфатом кальция, или представляет собой смеси карбоната кальция и каолина, или смеси карбоната кальция и бентонита, или смеси природного карбоната кальция с гидроксидом алюминия, гидроксидом магния, слюдой, или с синтетическими или природными волокнами, или представляет собой соструктуры минералов, предпочтительно соструктуры талька и карбоната кальция, или талька и диоксида титана, или карбоната кальция и диоксида титана.

В соответствии с одним вариантом осуществления, полученное высушенное вещество в виде частиц представляет собой карбонат кальция, имеющий содержание сухого вещества более 95 масс.%, что определяют на основе суммарной массы карбоната кальция. В соответствии с другим вариантом осуществления белый минерал, получаемый способом, соответствующим данному изобретению, представляет собой карбонат кальция, имеющий в общей сложности менее 5 масс.% влаги, что определяют на основании суммарной массы карбоната кальция.

В соответствии с еще одним вариантом осуществления, белый минерал, получаемый способом, соответствующим данному изобретению, применяется в применениях, связанных с бумагой, в красках, уплотнителях, адгезивах, бетоне, сельском хозяйстве, косметике, пище, кормах, фармацевтических препаратах, в обработке воды и/или в пластмассе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

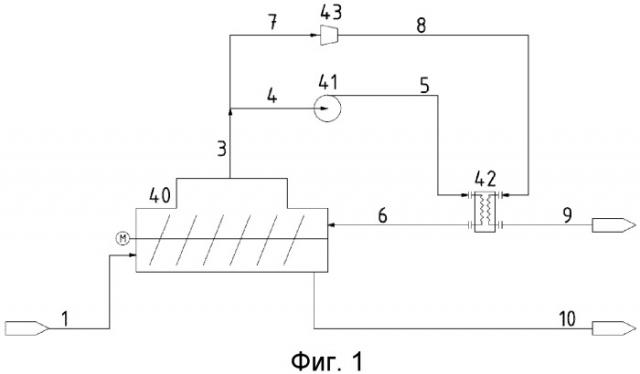

На фиг.1 представлена условная блок-схема, иллюстрирующая возможный вариант осуществления данного изобретения.

На фиг.2 представлена условная блок-схема, иллюстрирующая еще один возможный вариант осуществления данного изобретения.

На фиг.3 представлена условная блок-схема, иллюстрирующая еще один возможный вариант осуществления данного изобретения.

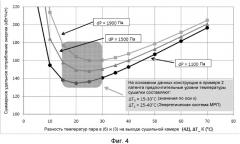

На фиг.4 представлен график, демонстрирующий зависимость суммарного удельного потребления энергии от разности температур между температурой перегретого пара, подаваемого в сушильную камеру, и температурой отработавшего пара, покидающего сушильную камеру, для возможного варианта осуществления данного изобретения.

На фиг.5 представлен график, демонстрирующий зависимость суммарного удельного потребления энергии от разности температур между температурой перегретого пара, подаваемого в сушильную камеру, и температурой отработавшего пара, покидающего сушильную камеру, для еще одного возможного варианта осуществления данного изобретения.

Применительно к цели данного изобретения, термин «влажное вещество в виде частиц», «питающее вещество» или «подаваемый поток» относится к свежему питающему веществу или потоку, подаваемому в упомянутую, по меньшей мере, одну сушильную камеру, применяемую в способе, соответствующем данному изобретению, и обозначает гомогенную или гетерогенную смесь, по меньшей мере, одного твердого вещества с жидкостью, например, в форме раствора, суспензии или дисперсии, которая образует продукт в виде частиц посредством сушки. Влажное вещество в виде частиц может присутствовать, например, в виде жидкости, пульпы, пасты, агломератов, гранул, кристаллов, таблеток, частиц влаги, капель влаги или осадка влаги. Жидкость может содержать воду, органические растворители, или любое другое жидкое вещество, или их смеси. Содержание твердых частиц во влажном веществе в виде частиц может составлять, по меньшей мере, 5 масс.%, предпочтительно, по меньшей мере, 25 масс.%, что определяют на основании суммарной массы влажного вещества в виде частиц.

Применительно к цели данного изобретения, термин «высушенное вещество в виде частиц» или «продукт" понимается как относящийся к веществу в виде частиц, имеющему суммарное влагосодержание менее 15 масс.%, менее 5 масс.%, менее 2 масс.%, предпочтительно менее 1 масс.%, что определяют на основании суммарной массы высушенного вещества в виде частиц.

В том смысле, в каком он употребляется в контексте данного изобретения, термин «смешанное вещество в виде частиц» относится к веществу в виде частиц, которое находится внутри сушильной камеры, которое одновременно высушивается сушильным агентом и смешивается с влажным веществом в виде частиц или увлажняется им. Суммарное влагосодержание смешанного вещества в виде частиц находится между величинами влагосодержания влажного вещества в виде частиц и высушенного вещества в виде частиц.

В том смысле, в каком он употребляется в контексте данного изобретения, термин «переносимое вещество в виде частиц» или «мелочь» относится к веществу в виде частиц, либо частично высушенному, либо полностью высушенному веществу в виде частиц, которое переносится вместе с отработавшим водяным паром из сушильной камеры. Суммарное влагосодержание переносимого вещества в виде частиц может изменяться, когда оно движется по контуру рециркуляции или когда оно переносится вместе с избыточным паром.

В том смысле, в каком он употребляется в контексте данного изобретения, термин «время пребывания» относится к среднему времени пребывания высушенного вещества в виде частиц внутри сушильной системы и вычисляется путем деления количества высушенного вещества в виде частиц внутри сушильной системы в условиях установившегося состояния на расход высушенного вещества в виде частиц в упомянутом, по меньшей мере, одном потоке продукта.

В смысловом значении согласно данному изобретению, термин «минерал» охватывает твердое неорганическое вещество, имеющее характеристический химический состав. В смысловом значении согласно данному изобретению, «белый» минерал - это белый минерал, имеющий яркость Ry, по меньшей мере, 65 %, измеренную в соответствии со стандартом DIN 53163 (дата опубликования: июль 1988 г.).

В смысловом значении согласно данному изобретению, «тонкодисперсный карбонат кальция» (ТКК) - это карбонат кальция, полученный из естественных источников, таких как известняк, кальцит, мрамор, или мел, или доломит, и подвергнутый такой обработке, как растирание, просеивание и/или фракционирование во влажном и/или сухом виде, например, посредством циклона или классификатора.

В смысловом значении согласно данному изобретению, «осажденный карбонат кальция" (ОКК) - это синтезированный минерал, обычно получаемый путем осаждения после реакции диоксида углерода и извести в водной среде, или путем осаждения источника кальция и карбоната в воде, или осаждения ионов кальция и карбоната, например, CaCl2 и Na2CO3, из раствора.

В смысловом значении согласно данному изобретению, «сушильный агент» - это растворитель, который используется для сушки и удаления жидкого компонента из смешанного вещества в виде частиц. Состав сушильного агента может быть аналогичным или довольно близким к жидкому компоненту влажного вещества в виде частиц.

В том смысле, в каком он употребляется в контексте данного изобретения, термин «отработавший пар» относится к перегретому пару, обогащенному влагой и/или летучими компонентами, испаренными из смешанного вещества в виде частиц во время процесса сушки с непосредственным нагревом внутри упомянутой, по меньшей мере, одной сушильной камеры. Кроме того, отработавший пар может содержать вещество в виде частиц, которое переносится вместе с отработавшим паром.

Применительно к цели данного изобретения, выражение «не отделяя никакое переносимое вещество в виде частиц от отработавшего пара» означает, что для отделения переносимого вещества в виде частиц от пара, движущегося по контуру рециркуляции, не используется устройство сепарации мелочи и пара, создающее значительное дополнительное падение давления в контуре рециркуляции, такое как циклон, или фильтр, или аналогичное средство.

Применительно к цели данного изобретения, термин «температура насыщения» относится к температуре, при котором физическое состояние сушильного агента изменяется от жидкого до парообразного, при этом температура насыщения сушильного агента зависит от его давления.

Применительно к цели данного изобретения, термин «повышение температуры кипения» относится к разности между температурой кипения определенного количества твердого вещества, смешанного с растворителем и/или растворенного в нем, при определенном давлении, и температурой насыщения неразбавленного растворителя при таком же давлении.

В том смысле, в каком он употребляется в контексте данного изобретения, термин «растворитель» относится и к растворителям, которые растворяют твердые вещества, и к жидкостям иного типа, не растворяющим, а переносящим твердые частицы, например, в форме дисперсии или суспензии.

В смысловом значении согласно данному изобретению, «пульпа» содержит нерастворимые твердые частицы и жидкость и по выбору также добавки и растворенные твердые частицы, а обычно содержит большие количества нерастворимых твердых частиц и поэтому оказывается более вязкой и, как правило, имеющей плотность, которая больше, чем у жидкости, из которой пульпа сформирована.

В том смысле, в каком он употребляется в контексте данного изобретения, термин «перегретый пар» или «пар» относится к пару или парам сушильного агента. Первое слово «перегретый» в этом термине относится к температуре, которая выше, чем температура насыщения соответствующего сушильного агента. В том смысле, в каком он употребляется в контексте данного изобретения, термин «пар» или «пары» без приставляемого спереди слова «перегретый» («перегретые») относится к пару либо при температуре насыщения, либо при температуре, несколько большей, чем температура насыщения соответствующего растворителя. В способе согласно данному изобретению можно использовать любую разновидность перегретого пара растворителя или смеси перегретых паров растворителя, например, но не в ограничительном смысле воды, метанола, этанола, изопропанола, бутанола, других спиртов, пропиленгликоля, моноэтиленгликоля, этиленгликоля, других гликолей, углеводородов или смеси, по меньшей мере, двух из этих растворителей.

В том смысле, в каком он употребляется в контексте данного изобретения, термин «суммарное влагосодержание» относится к тому количеству растворителя, поглощенного на поверхности вещества в виде частиц и внутри вещества в виде частиц, которое может быть испарено из этого вещества в виде частиц. В случае если растворителем является вода, масс.% воды для вещества в виде частиц определяют в соответствии со способами измерения, подходящими для конкретного твердого вещества, например, кулонометрическим способом измерения Карла Фишера, при осуществлении которого порошок минерала и/или сложные частицы или вещество в виде частиц нагревают до 220°C или другой температуры, подходящей для конкретного твердого вещества, и определят содержание воды, присутствующей в нем в виде паров или пара, изолируя ее с помощью потока газообразного азота (при расходе 100 мл/мин) в кулонометрическом устройстве Карла Фишера.

В том смысле, в каком он употребляется в контексте данного изобретения, термин «суммарное потребление энергии» относится к совокупности суммарного потребления электрической энергии и суммарного потребления термической энергии и выражается в киловаттах (кВт).

В том смысле, в каком он употребляется в контексте данного изобретения, термин «суммарное потребление электрической энергии» относится к потреблению электрической энергии всем оборудованием в рамках реального процесса, предусматривающего потребление электрической энергии, и выражается в кВт.

В том смысле, в каком он употребляется в контексте данного изобретения, термин «суммарное потребление термической энергии» относится к потреблению термической или тепловой энергии, необходимой для проведения реального процесса должным образом и выражается в кВт.

В том смысле, в каком он употребляется в контексте данного изобретения, термин «механическое устройство для создания псевдоожиженного слоя» относится к псевдоожиженному слою частиц, но созданному не посредством текучей среды, пропускаемой через слой частиц, а вместо этого посредством механических сил, прикладываемых механическим устройством и дающих результат, аналогичный ожижению посредством текучей среды (жидкости, или пара, или газа), которую пропускают через вещество в виде частиц, вследствие чего вещество в виде частиц переходит из статического состояния, в котором является подобным твердому веществу, в динамическое состояние, в котором является подобным жидкости. После псевдоожижения слой твердых частиц будет вести себя как текучая среда подобно жидкости, или пару, или газу.

Применительно к цели данного изобретения, термин «бар» относится к абсолютному давлению, т.е. величина 1,01325 бар (101,325 кПа) равна атмосферному давлению, т.е. одной стандартной атмосфере (1 ат).

Признаки предлагаемого процесса будут описаны ниже с помощью фиг.1, где изображен один вариант осуществления способа сушки согласно данному изобретению.

Предлагаемый процесс сушки влажного вещества в виде частиц включает в себя этап, на котором обеспечивают, по меньшей мере, один подаваемый поток (1) влажного вещества в виде частиц.

Влажное вещество в виде частиц, подлежащее сушке в предлагаемом процессе, может быть получено из различных источников и представляет собой белый минерал, имеющий яркость Ry, по меньшей мере, 65%, измеренную в соответствии со стандартом DIN 53163 (дата опубликования: июль 1988 г.), после сушки предлагаемым способом.

В соответствии с одним вариантом осуществления данного изобретения, белый минерал выбирают из минерала на основе карбоната кальция, или гидроксида кальция, или сульфата кальция, предпочтительно карбоната кальция, предпочтительнее тонкодисперсного карбоната кальция (ТКК), модифицированного карбоната кальция или осажденного карбоната кальция (ОКК), или выбирают из минералов, содержащих карбонат кальция, причем минералы, содержащие карбонат кальция, предпочтительно содержат доломит, или хвосты флотации карбоната кальция, или их смеси.

Природный тонкодисперсный карбонат кальция (GCC) может быть получен, например, из одного или нескольких таких материалов, как мрамор, известняк, мел, кальцит и/или доломит. Осажденный карбонат кальция (ОКК) может быть получен, например, в виде одной или нескольких из арагонитной, ватерлитной и/или кальцитной минералогических форм. Арагонит обычно присутствует в игольчатой форме, тогда как ватерлит принадлежит гексагональной кристаллографической системе. Кальцит может образовывать скаленоэдрическую, призматическую, сферическую и ромбоэдрическую формы. Модифицированный карбонат кальция может представлять собой природный тонкодисперсный или осажденный карбонат кальция с поверхностной и/или внутренней структурной модификацией; например, карбонат кальция может быть обработан или покрыт обрабатывающим агентом, гидрофобизирующим поверхность, например, таким, как алифатическая карбоновая кислота, или может быть введен в реакцию с кислотой и диоксидом углерода. Карбонат кальция может быть обработан или покрыт так, что станет катионным или анионным, например, поликарилатом или полидиаллилдиметиламмонийхлоридом (фирменное название ПОЛИДАДМАК).

В предпочтительном варианте, минеральный пигмент представляет собой тонкодисперсный карбонат кальция, модифицированный карбонат кальция, или осажденный карбонат кальция, или их смесь.

В соответствии с другим вариантом осуществления данного изобретения, белый минерал представляет собой минерал на основе карбоната кальция, смешанный с глиной, или тальком, или с гидроксидом кальция, или сульфатом кальция, или представляет собой смеси карбоната кальция и каолина или смеси карбоната кальция и бентонита или смеси природного карбоната кальция с гидроксидом алюминия, гидроксидом магния, слюдой, или с синтетическими, или природными волокнами, или представляет собой соструктуры минералов, предпочтительно соструктуры талька и карбоната кальция, или талька и диоксида титана, или карбоната кальция и диоксида титана.

В соответствии с одним вариантом осуществления, данного изобретения, влажное вещество в виде частиц присутствует в виде жидкости, пульпы, пасты, агломератов, гранул, кристаллов, таблеток, частиц влаги, капель влаги или осадка влаги. Жидкость может содержать воду, органические растворители или любое другое жидкое вещество, или их смеси. Влажное вещество в виде частиц предпочтительно присутствует в форме пульпы.

Жидкий компонент влажного вещества в виде частиц может быть водой, органическим растворителем или любой другой жидкостью, или их смесями. Примерами подходящих органических растворителей являются метанол, этанол, изопропанол, бутанол, другие спирты, пропиленгликоль, моноэтиленгликоль, этиленгликоль, другие гликоли, углеводороды или смесь, по меньшей мере, двух из этих растворителей. Жидкий компонент влажного вещества в виде частиц предпочтительно представляет собой в основном воду, предпочтительнее воду.

Содержание твердых частиц во влажном веществе в виде частиц может находиться в диапазоне от 5 до 95 масс.%, что определяют на основании суммарной массы влажного вещества в виде частиц. В соответствии с одним вариантов осуществления данного изобретения, содержание твердых частиц во влажном веществе в виде частиц составляет, по меньшей мере, 5 масс.%, по меньшей мере, 15 масс.%, предпочтительно, по меньшей мере, 25 масс.%, предпочтительнее, по меньшей мере, 35 масс.%, а наиболее предпочтительно, по меньшей мере, 50 масс.%, что определяют на основании суммарной массы влажного вещества в виде частиц. Например, содержащие твердых частиц во влажном веществе в виде частиц составляет от 5 до 95 масс.%, от 15 до 95 масс.%, от 25 до 95 масс.%, от 35 до 95 масс.% или от 50 до 95 масс.%, что определяют на основании суммарной массы влажного вещества в виде частиц.

Предлагаемый способ сушки влажного вещества в виде частиц дополнительно содержит этап, на котором обеспечивают контур рециркуляции, содержащий, по меньшей мере, одну сушильную камеру (40), по меньшей мере, один вентилятор (41) циркуляции и, по меньшей мере, один теплообменник (42). Упомянутая, по меньшей мере, одна сушильная камера содержит смесительную систему и смешанное вещество в виде частиц, по меньшей мере, один впуск для подаваемого потока влажного вещества в виде частиц, по меньшей мере, один впуск для перегретого пара и, по меньшей мере, один выпуск для отработавшего пара.

Количество и положение, в котором присутствует упомянутый, по меньшей мере, один впуск для упомянутого, по меньшей мере, одного подаваемого потока (1, 2), и/или количество и положение, в котором внутрь сушильной камеры попадает упомянутый, по меньшей мере, один подаваемый поток и распределяется на смешанное вещество в виде частиц, могут зависеть от характеристик влажного вещества в виде частиц, характеристик смешанного вещества в виде частиц, конструкции упомянутой, по меньшей мере, одной сушильной камеры и склонности смешанного вещества в виде частиц образовывать мелочь внутри сушильной камеры. В зависимости от характеристик влажного вещества в виде частиц и смешанного вещества в виде частиц, конструкции упомянутой, по меньшей мере, одной сушильной камеры и склонности смешанного вещества в виде частиц образовывать мелочь внутри упомянутой, по меньшей мере, одной сушильной камеры, упомянутая, по мен