Винтовая маслозаполненная компрессорная установка (варианты) и система смазки подшипников винтовой маслозаполненной компрессорной установки

Иллюстрации

Показать всеГруппа изобретений относится к винтовым маслозаполненным компрессорным установкам для сбора, сжатия горючих, взрывоопасных агрессивных газов. Винтовая маслозаполненная компрессорная установка включает винтовой маслозаполненный компрессор, содержащий корпус 1 с расположенными в нем ведущим и ведомым винтовыми роторами 2, установленными на подшипниках 3, уплотнительные элементы, установленные с разных сторон каждого винта между рабочей полостью компрессора и подшипниками 3, а также систему впрыска масла в компрессор и систему смазки подшипников 3. Система впрыска масла включает маслоотделитель 6, маслоохладитель 7, канал подвода масла к компрессору. Система смазки подшипников 3 включает маслобак 12, насос 14, маслоохладитель 15. Установка дополнительно содержит на каждом роторе 2 на сторонах всасывания и нагнетания на участке между торцом винта и подшипником 3, по меньшей мере, два уплотнительных элемента с образованием расположенных последовательно буферной затворной камеры 4, прилегающей к торцу винта, с подачей масла из системы впрыска и отводом его в рабочую полость компрессора и масляной затворной камеры 5 с подачей масла из системы смазки и отводом его в маслобак 12. Группа изобретений направлена на повышение ресурса подшипников, обеспечение надежной и безопасной работы при сжатии агрессивных газов, а также повышение КПД винтового компрессора. 4 н. и 31 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области компрессоростроения, в частности к винтовым маслозаполненным компрессорным установкам для сбора, сжатия горючих, взрывоопасных агрессивных газов, в системах нефтехимических и химических производств.

Известен винтовой маслозаполненный компрессорный агрегат (патент RU №1679059, МПК F04C 18/16, F04C 29/02, опубл. 23.09.1991), содержащий линию наддува, которая через регулятор давления и систему очистки газа связывает расходный трубопровод с маслобаком смазки подшипниковых узлов и с картерами. Регулятор снабжен линией пневмоуправления, подключенной к промежуточным камерам уплотнений роторов на стороне нагнетания компрессора. Камеры сообщены каналами, выполненными в торце нагнетания со стороны, противоположной нагнетательному патрубку относительно плоскостей осей роторов.

Известен винтовой маслозаполненный компрессорный агрегат (патент RU №1765522, МПК F04C 18/16, F04C 29/02, опубл. 30.09.1992), содержащий линию наддува, сообщающую маслобак и картеры с расходным трубопроводом, снабженную винтовым детандером, установленным между регулятором давления и холодильником на общем валу с одним из роторов компрессора. Охлаждающий контур холодильника одним концом подключен к выходу детандера, а другим - к рабочей полости компрессора после ее отсечения от патрубка всасывания. Компрессор содержит промежуточные камеры уплотнений валов роторов на стороне нагнетания.

Известен винтовой маслозаполненный компрессорный агрегат (патент RU №101755, МПК F04D 29/063, опубл. 27.01.2011), содержащий компрессор с ведущим и ведомым роторами, установленными в подшипниках с образованием при вращении рабочих полостей, и двухконтурную систему смазки, включающую первый контур подвода масла в рабочую полость компрессора с маслоотделителем и маслоохладителем и второй контур подвода масла к подшипниковым узлам с маслобаком и маслоохладителем, первый контур имеет систему поддержания оптимальной температуры газа в маслоотделителе, включающую датчик температуры газа в маслоохладителе, связанный со средством охлаждения маслоохладителя с возможностью регулирования расхода охлаждающей среды.

Известно устройство винтовой компрессорной установки (патент RU №2466298, МПК F04C 29/02, F04C 18/12, опубл. 10.11.2012), ближайшее по технический сущности и принятое за прототип, содержащее винтовой компрессор, в котором валы пары винтовых роторов размещены с возможностью поворота для сжатия целевого газа вместе со смазывающей текучей средой ротора с охватываемым/охватывающем взаимным зацеплением в роторной камере, образованной в корпусе, удерживаются подшипником, установленным в подшипниковом пространстве, сформированном в корпусе, и смежном с роторной камерой, и которые включают в себя уплотнительный элемент, который изолирует подшипниковое пространство от роторной камеры; коллектор, отделяющий смазывающую текучую среду, который отделяет смазывающую текучую среду ротора от целевого газа, выпущенного из винтового компрессора; средство подачи смазывающей текучей среды ротора, которое вводит смазывающую текучую среду ротора, отделенную коллектором, отделяющим смазывающую текучую среду, в роторную камеру; и систему смазки подшипника, которая подает смазывающую текучую среду подшипника в подшипниковое пространство и возвращает в подшипниковое пространство смазывающую текучую среду подшипника, выпущенную из подшипникового пространства, причем смазывающая текучая среда подшипника подается также и к указанному уплотнительному элементу вала, причем уплотнительный элемент вала выполнен с возможностью соединения друг с другом роторной камеры и подшипникового пространства посредством множества зазоров, и часть целевого газа, из которого в коллекторе, отделяющем смазывающую текучую среду, смазывающая текучая среда ротора отделена, подается в середину потока к уплотнительному элементу вала.

Однако в приведенном устройстве уплотнения, установленные на стороне нагнетания, подвергаются давлению и температуре сжатого газа, действующих со стороны рабочих полостей компрессора и в связи с этим, данные уплотнения являются наиболее нагруженным узлом по условиям прочности и, вследствие этого, менее надежными.

Подача сжатого газа, в том числе, коррозионного без охлаждения и осушки в щелевые уплотнения приводит к смешению его с маслом системы смазки подшипников, что снижает качество масла, в т.ч. его смазывающие свойства. Очистка (перегонка) масла требует дополнительных устройств.

Также отсутствует система контроля, отвечающая за надежность работы системы уплотнений.

В известных устройствах винтовых маслозаполненных компрессоров, применяемых для сжатия горючих и взрывоопасных газов, особенно, с агрессивными компонентами, на шейках ведущего и ведомого роторов со стороны всасывания и нагнетания на участках от торцов винтов до подшипников устанавливают уплотнения различных типов, в частности, торцевые графитовые уплотнения с подачей масла из системы смазки в его полость.

Перед уплотнениями, расположенными со стороны нагнетания на шейках роторов у торцевых поверхностей винтов устанавливают щелевые уплотнения, выполненные в виде запорных втулок. Сжатый газ, проходя через радиальный кольцевой зазор щелевого уплотнения снижает давление и поступает в камеру, соединенную со всасыванием и, таким образом, снижает давление газа перед уплотнением до давления всасывания.

Утечка сжатого газа на всасывание является потерями энергии, что снижает КПД компрессора.

Кроме того, торцевое графитовое или любое другое масляное контактное уплотнение не является полностью герметичным. Из его полости на всасывание перетекает регламентированное количество масла в пределах до 1 г/мин, что является необходимым условием для снятия тепловых напряжений, возникающих при трении уплотнительных колец.

Задачей, на решение которой направлено заявляемое изобретение, является создание винтовой маслозаполненной компрессорной установки с двухкаскадными уплотнениями, устанавливаемыми на шейках ведущего и ведомого роторов со стороны всасывания и нагнетания, обеспечивающих полную герметизацию рабочих полостей компрессора, контроль герметичности уплотнений, их диагностирование и, как следствие, обеспечение безопасной работы винтового компрессора, что особенно актуально при сжатии коррозионно-активных и взрывопожароопасных газов в нефтяной и химических промышленностях.

Заявляемое устройство позволяет обеспечить полную герметизацию рабочих полостей компрессора за счет введения двухкаскадных уплотнений, а также контроль и диагностирование за состоянием уплотнений в ходе эксплуатации и, как следствие, повысить надежность и увеличить ресурс подшипников, а также повысить КПД компрессора и снизить температуру в теплонапряженных зонах компрессора за счет отвода тепла с помощью масла или конденсата.

Техническим результатом изобретения является повышение ресурса подшипников, обеспечения надежной и безопасной работы при сжатии агрессивных газов, а также повышение КПД винтового компрессора.

Заявляемое устройство обеспечивает:

- повышение ресурса подшипников компрессора, вследствие, обеспечения смазки подшипников качественным маслом из системы смазки;

- обеспечение надежной и безопасной работы компрессорной установки, сжимающей горючие и взрывоопасные газы, вследствие исключения утечки газа из полостей компрессора за счет полной герметизации рабочих полостей компрессора;

- повышение КПД компрессора за счет исключения перетоков сжатого газа из рабочих полостей в полости низкого давления, в частности, на всасывание, благодаря исключению запорных втулок на шейках ведущего и ведомого роторов, установленных со стороны нагнетания;

- обеспечение контроля и диагностирования работы уплотнений;

- снижение температур наиболее теплонапряженных зон корпуса компрессора со стороны нагнетания.

Технический результат достигается тем, что в винтовой маслозаполненной компрессорной установке, включающей винтовой маслозаполненный компрессор, содержащий корпус, с расположенными в нем ведущим и ведомым винтовыми роторами, установленными на подшипниках, уплотнительные элементы, установленные с разных сторон каждого винта между рабочей полостью компрессора и подшипниками, а также систему впрыска масла в компрессор, включающую маслоотделитель, маслоохладитель, канал подвода масла к компрессору, и систему смазки подшипников, включающую маслобак, насос, маслоохладитель, новым является то, что дополнительно содержит на каждом роторе на сторонах всасывания и нагнетания на участке между торцом винта и подшипником, по меньшей мере, два уплотнительных элемента с образованием расположенных последовательно буферной затворной камеры, прилегающей к торцу винта, с подачей масла из системы впрыска и отводом его в рабочую полость компрессора, и масляной затворной камеры с подачей масла из системы смазки и отводом его в маслобак.

Все камеры и полости выполнены кольцевыми.

Система смазки подшипников дополнительно включает фильтр, регулятор, сливной масляный трубопровод.

Система впрыска масла в компрессор дополнительно включает фильтр, регулятор.

Уплотнительные элементы выполнены на основе манжетных уплотнений.

Уплотнительные элементы выполнены на основе манжетных и щелевых уплотнений, причем щелевые уплотнения установлены в буферной затворной камере со стороны торца винта компрессора, а в масляной затворной камере - со стороны подшипников.

После маслоделителя на выходном нагнетательном трубопроводе последовательно установлены газоохладитель и газосепаратор.

Уплотнительные элементы выполнены на основе термопластичных, термореактивных полимеров, керамики, карбида кремния, углеграфитовых, металлокерамических пластмасс, терморасширяющегося графита, резиновых смесей, фторопластовых композитов.

Подшипники расположены в подшипниковых полостях, соединенных с атмосферой.

Технический результат также достигается тем, что в винтовой маслозаполненной компрессорной установке, включающей винтовой маслозаполненный компрессор, содержащий корпус, с расположенными в нем ведущим и ведомым винтовыми роторами, установленными на подшипниках, уплотнительные элементы, установленные с разных сторон каждого винта между рабочей полостью компрессора и подшипниками, а также систему впрыска масла в компрессор, включающую маслоотделитель, маслоохладитель, канал подвода масла к компрессору, и систему смазки подшипников, включающую маслобак, насос, маслоохладитель, новым является то, что содержит на каждом роторе на сторонах всасывания и нагнетания на участке между торцом винта и подшипником, по меньшей мере, два уплотнительных элемента с образованием расположенных последовательно буферной затворной камеры, прилегающей к торцу винта, с подачей масла из системы впрыска и отводом его в рабочую полость компрессора, и масляной затворной камеры с подачей масла из системы смазки и отводом его в маслобак, с образованием разделительной полости между ними, соединенной с системой контроля утечек.

Все камеры и полости выполнены кольцевыми.

Система смазки подшипников дополнительно включает фильтр, регулятор, сливной масляный трубопровод.

Система впрыска масла в компрессор дополнительно включает фильтр, регулятор.

Уплотнительные элементы выполнены на основе манжетных уплотнений.

Уплотнительные элементы выполнены на основе манжетных и щелевых уплотнений, причем щелевые уплотнения установлены в буферной затворной камере со стороны торца винта компрессора, а в масляной затворной камере - со стороны подшипников.

После маслоделителя на выходном нагнетательном трубопроводе последовательно установлены газоохладитель и газосепаратор.

Уплотнительные элементы выполнены на основе термопластичных, термореактивных полимеров, керамики, карбида кремния, углеграфитовых, металлокерамических пластмасс, терморасширяющегося графита, резиновых смесей, фторопластовых композитов.

Подшипники расположены в подшипниковых полостях, соединенных с атмосферой.

Система контроля утечек включает, по меньшей мере, одну контрольную мерную емкость с уровнемерным устройством, соединенную с разделительной полостью и с рабочей полостью компрессора низкого давления, и уравнемерное устройство, расположенное в маслобаке.

Система контроля утечек включает четыре контрольных мерных емкости с уровнемерными устройствами, каждая из которых соединена с отдельной разделительной полостью и с рабочей полостью компрессора низкого давления.

Технический результат достигается тем, что в винтовой маслозаполненной компрессорной установке, включающей винтовой маслозаполненный компрессор, содержащий корпус, с расположенными в нем ведущим и ведомым винтовыми роторами, установленными на подшипниках, уплотнительные элементы, установленные с разных сторон каждого винта между рабочей полостью компрессора и подшипниками, а также систему впрыска масла в компрессор, включающую маслоотделитель, и маслоохладитель и канал подвода масла к компрессору, и систему смазки подшипников, включающую маслобак, насос, маслоохладитель, новым является то, что содержит на каждом роторе на сторонах всасывания и нагнетания на участке между торцом винта и подшипником, по меньшей мере, два уплотнительных элемента с образованием расположенных последовательно буферной затворной камеры, прилегающей к торцу винта, и масляной затворной камеры с подачей масла из системы смазки и отводом его в маслобак, при этом буферная затворная камера, расположенная на стороне нагнетания, состоит из секции высокого давления с подачей в нее масла из системы впрыска, и секции низкого давления с отводом из нее масла в рабочую полость компрессора низкого давления, разделенных расходным кольцом.

Все камеры и полости выполнены кольцевыми.

Система смазки подшипников дополнительно включает фильтр, регулятор, сливной масляный трубопровод.

Система впрыска масла в компрессор дополнительно включает фильтр, регулятор.

Уплотнительные элементы выполнены на основе манжетных уплотнений.

Уплотнительные элементы выполнены на основе манжетных и щелевых уплотнений, причем щелевые уплотнения установлены в буферной затворной камере со стороны торца винта компрессора, а в масляной затворной камере - со стороны подшипников.

После маслоделителя на выходном нагнетательном трубопроводе последовательно установлены газоохладитель и газосепаратор.

Газосепаратор выполнен с возможностью подачи газового конденсата в буферные затворные камеры через регулятор и смеситель.

Уплотнительные элементы выполнены на основе термопластичных, термореактивных полимеров, керамики, карбида кремния, углеграфитовых, металлокерамических пластмасс, терморасширяющегося графита, резиновых смесей, фторопластовых композитов.

Подшипники расположены в подшипниковых полостях, соединенных с атмосферой.

Система впрыска выполнена с возможностью подачи масла в буферные затворные камеры через регулятор и смеситель.

Система смазки подшипников винтовой маслозаполненной компрессорной установки включает предохранительную камеру, установленную на входе маслобака, и соединенную с ним в нижней части каналом, а в верхней части - с атмосферой, и снабженную сигнализатором загазованности.

Система смазки подшипников дополнительно включает фильтр, регулятор, сливной масляный трубопровод.

Заявляемые устройства поясняются фигурами.

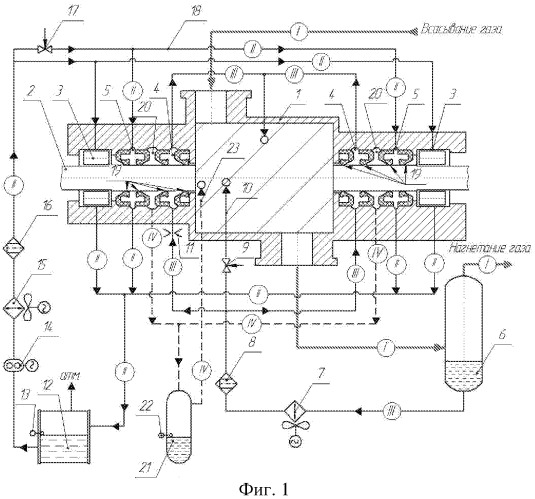

На фиг. 1 представлена принципиальная схема винтовой маслозаполненной компрессорной установки по первому варианту выполнения.

На фиг. 2 представлена принципиальная схема винтовой маслозаполненной компрессорной установки, содержащей двухсекционную буферную камеру.

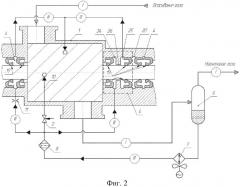

На фиг. 3 представлена принципиальная схема винтовой маслозаполненной компрессорной установки, содержащей уплотнительные элементы на основе манжетных и щелевых уплотнений.

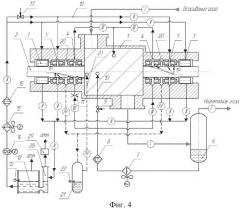

На фиг. 4 представлена принципиальная схема винтовой маслозаполненной компрессорной установки, содержащей систему смазки с предохранительной камерой.

На фиг. 5 представлена принципиальная схема винтовой маслозаполненной компрессорной установки, включающей газоохладитель и газосепаратор.

Здесь I - газовая система, II - система смазки, III - система впрыска, IV - система контроля утечек, V - линия подачи конденсата, VI - линия подачи смеси масла с конденсатом.

Винтовая маслозаполненная компрессорная установка (фиг. 1), содержит винтовой маслозаполненный компрессор, в корпусе 1 которого расположены ведущий и ведомый роторы 2, установленные на подшипниках 3. На каждом роторе на сторонах всасывания и нагнетания на участке между торцом винта и подшипником 3 последовательно расположены два уплотнительных элемента, образующих буферную затворную камеру 4, прилегающую к торцу винта и масляную затворную камеру 5.

Буферная затворная камера 4 соединена с системой впрыска масла в компрессор (линия III), содержащей маслоотделитель 6, маслоохладитель 7, фильтр 8, регулятор 9, и с рабочей полостью компрессора трубопроводом 10. Линия подвода к буферной затворной камере 4, расположенной со стороны всасывания, содержит дросселирующее устройство 11.

Отвод масла из буферной затворной камеры 4 происходит в рабочую полость компрессора. Масляная затворная камера 5 соединена с системой смазки подшипников (линия II), содержащей маслобак 12 с уровнемерным устройством 13, насос 14, маслоохладитель 15, фильтр 16, регулятор 17, трубопровод 18.

Регулятор 17 поддерживает давление в масляной затворной камере 5 выше давления в разделительной кольцевой полости 20 на заданную величину.

Слив масла из масляной затворной камеры 5 происходит в маслобак 12.

Уплотнительные элементы могут быть выполнены на основе манжетных уплотнений 19.

Между каждой буферной и масляной затворными камерами 4, 5 образована разделительная кольцевая полость 20, соединенная с системой контроля утечек (линия IV), содержащей контрольную мерную емкость 21 с уровнемерным устройством 22, соединенной трубопроводом 23 с рабочей полостью компрессора низкого давления.

Буферные затворные камеры 4, расположенные на стороне нагнетания и подвергающиеся давлению сжатого газа, могут быть выполнены двухсекционными (фиг. 2), состоящими из секции высокого давления 24 и низкого давления 25, разделенными друг от друга щелевым уплотнением, выполняющего роль расходного кольца 26.

Секция высокого давления 24 соединена с системой впрыска (линия III), а секция низкого давления 25 соединена с рабочей полостью компрессора низкого давления.

Буферные и масляные затворные камеры 4, 5 могут быть выполнены комбинированными и состоять из манжетных 19 и щелевых 27 уплотнений (фиг. 3). Причем щелевые уплотнения 27 в буферной затворной камере 4 устанавливаются со стороны винтовой части ротора, а в масляной затворной камере 5 - со стороны подшипников 3.

Маслобак 12 системы смазки подшипников (фиг. 4) содержит предохранительную камеру 28, в которую сливается масло из подшипниковых полостей и масляных затворных камер 5. В нижней части предохранительная камера 28 соединена с маслобаком 12 каналом, а в верхней части - с атмосферой через сигнализатор загазованности 29.

При наличии в винтовой маслозаполненной компрессорной установке газоохладителя 30 и газосепаратора 31 (фиг. 5), устанавливаемых на выходном газовом нагнетательном трубопроводе (линия I), в газосепараторе 31, в результате охлаждения газа выпадает конденсат (линия V), который отводится из нижней части газосепаратора 31 из компрессорной установки через регулятор 32. При этом часть конденсата может быть направлена через регулятор 33 в смеситель 34, где происходит смешение конденсата с маслом, поступающим из системы впрыска через регулятор 35, а смесь конденсата с маслом поступает в буферные затворные камеры 4 (линия VI) с отводом смеси в рабочие полости компрессора.

Винтовая маслозаполненная компрессорная установка работает следующим образом.

Сжатие газа в винтовом маслозаполненном компрессоре происходит с впрыском масла в рабочую полость компрессора, что позволяет достичь высоких степеней повышения давления в одной ступени компрессора за счет того, что охлажденное масло, смешиваясь с сжимаемым газом, в процессе сжатия не позволяет повышаться температуре сжимаемого газа на нагнетании выше заданных значений (80-100°С).

Газ по линии всасывания (линия I) поступает в компрессор, где сжимается в смесь с маслом.

Сжатая газомасляная смесь после компрессора поступает в маслоотделитель 6, где происходит разделение масла и газа. Газ поступает по линии нагнетания (линия I) потребителю, а масло возвращается в компрессор, охлаждаясь в маслоотделителе 7, очищается в фильтре 8 и впрыскивается в компрессор, проходя через регулятор 9, выполняющий роль дозатора расхода масла на впрыске в компрессор, с целью регулирования процесса сжатия по температуре газа на нагнетании.

Отбор масла из системы впрыска (линия III) и подача его в буферные затворные камеры 4 производится из трубопровода 10 до регулятора 9, после которого давление масла снижается.

При контакте с газом в процессе сжатия масло системы впрыска насыщается рядом компонентов газа, в том числе агрессивных и взрывоопасных, а также в связи с влажностью всасываемого газа - водой, которая накапливается в масле в ходе работы установки.

Сжатие агрессивных взрывоопасных, влажных газов требует полной герметизации рабочих полостей компрессора и обеспечение смазки подшипников 3 чистым отфильтрованным и охлажденным маслом, которое не вступало в контакт с сжимаемым газом из отдельной масляной системы - системы смазки подшипников (линия II) с целью обеспечения их безопасной работы и повышения ресурса.

Для герметизации рабочих полостей компрессора между рабочими полостями и подшипниками установлены уплотнительные элементы, образующие две последовательно расположенные затворные камеры: буферную затворную камеру 4 и масляную затворную камеру 5, в которые подается масло.

В буферную затворную камеру 4 подается масло из системы впрыска по линии III с целью предотвращения истечения газа из рабочих камер в зону подшипниковых полостей, при этом учитывая, что давление масла в буферной камере практически на всех режимах работы компрессора выше давления газа, которое возникает на шейках роторов со стороны рабочих полостей, в том числе, со стороны нагнетательной части компрессора.

Масло из буферной затворной камеры 4 отводится в рабочую полость компрессора и далее участвует в процессе сжатия газа.

В масляную затворную камеру 5 подается по линии II масло из замкнутой циркуляционной системы смазки подшипников.

Масло из маслобака 12 с помощью насоса 14 поступает в маслоохладитель 15 и затем через фильтр 16 подается на смазку подшипников 3 и через регулятор 17 поступает в масляные затворные камеры 5 и по общему сливному трубопроводу возвращается в маслобак 12.

Между буферной затворной камерой 4 и масляной затворной камерой 5 расположена разделительная кольцевая полость 20, соединенная в нижней своей части с системой контроля утечек (линия IV). В случае нарушения герметичности в одной из камер в разделительную кольцевую полость 20 начнет поступать масло, которое будет накапливаться в контрольной мерной емкости 21. Уровнемерное устройство 22 при этом будет сигнализировать о появлении масла в контрольной мерной емкости и о скорости его поступления.

Для определения из какой камеры происходит утечка масла в систему контроля дополнительно подключено уровнемерное устройство 13, расположенное в маслобаке 12, которое сигнализирует о состоянии герметичности масляных затворных камер 5.

Давление в разделительной кольцевой полости 20 равно давлению в контрольной мерной емкости 21 и определяется местом соединения ее с рабочей полостью компрессора.

Возможен вариант выполнения с двумя, или четырьмя контрольными мерными емкостями 21, контролирующими утечки масла как со стороны всасывания, так и со стороны нагнетания с введением до четырех отдельных сливных трубопроводов, соединяющих разделительные кольцевые полости с отдельными мерными емкостями 21, каждая из которых связана с рабочей камерой компрессора низкого давления, что дает возможность определить место нарушения герметичности.

Вариант выполнения с двумя мерными емкостями 21 позволяет контролировать и сигнализировать о состоянии и степени герметичности буферных и масляных затворных камер 4, 5, расположенных на стороне всасывания и/или нагнетания.

Вариант выполнения с четырьмя мерными емкостями 21 является наиболее предпочтительным, т.к. позволяет контролировать и сигнализировать о состоянии и степени герметичности каждой буферных и масляных затворных камер 4, 5 по отдельности.

Вариант выполнения буферных затворных камер 4, установленных на стороне нагнетания, с двумя секциями (фиг. 2) предназначен для работы установки при повышенных давлениях газа на нагнетании с целью уменьшения перепада давления, действующего на уплотнительный элемент, например, манжетное уплотнение, расположенное со стороны разделительной полости 20.

Масло, поступающее из системы впрыска в секцию высокого давления 24, перетекает в секцию низкого давления 25 через щелевое уплотнение - расходное кольцо 26 и при этом снижает давление в секции низкого давления 25 до давления в рабочей камере, с которой она соединена.

Вариант выполнения уплотнительных элементов в сочетании с щелевыми уплотнениями (фиг. 3) позволяет повысить КПД и надежность компрессора.

Масло, поступающее из системы впрыска в буферную затворную камеру 4, перетекает через щелевое уплотнение 27 в рабочую полость компрессора, заполняя торцевые зазоры, образованные между торцом винта и корпусом, и снижая при этом перетоки газа из рабочих полостей компрессора с давлением нагнетания в рабочие полости с низким давлением.

Масло, поступающее из системы смазки в масляную затворную камеру 5 по трубопроводу 18, перетекает в подшипниковую полость и участвует в смазке подшипников. Из подшипниковых полостей масло возвращается в маслобак 12.

С целью предотвращения взрывоопасной ситуации, которая может возникнуть при нарушении герметичности уплотнительных элементов и привести к возможной загазованности масла, поступающего в маслобак 12, и, как следствие, попадания взрывоопасного газа в систему смазки, в системе смазки (линия II) предусмотрена предохранительная камера 28 (фиг. 4), в которую сливается масло из подшипниковых полостей и масляных затворных камер 5 с последующим перетоком его в емкость маслобака 12.

Обнаружение наличия газа в сливаемом масле осуществляет сигнализатор загазованности 29, установленный в предохранительной камере 28.

Наличие такой предохранительной камеры 28 с сигнализатором загазованности 29 позволяет обеспечить повышенную безопасность при работе компрессора.

Возможна подача в буферные затворные камеры 4 смеси масла из системы впрыска (линия II) и газового конденсата (линия V), отбираемого из газосепаратора 31, в определенном соотношении задаваемыми регуляторами 33 и 35 (фиг. 5).

Маслогазоконденсатная смесь образуется в смесителе 34 и подается в буферные затворные камеры 4 по линии VI. Из буферных затворных камер 4 маслогазоконденсатная смесь отводится в рабочую полость компрессора, где участвует в процессе сжатия газа.

Поступление конденсата, находящегося в смеси, в буферные затворные камеры 4, расположенные на стороне нагнетания, приводит к положительному эффекту испарительного охлаждения в теплонапряженных зонах корпуса, приводящего к снижению их температуры.

Таким образом, в представленном устройстве винтовой маслозаполненной компрессорной установки новым является создание системы уплотнительных устройств позволяющих:

- обеспечить полную герметизацию рабочих полостей компрессора за счет введения двухкаскадной системы уплотнений с использованием в пределах установки имеющихся масла систем впрыска и смазки и газового конденсата;

- обеспечить контроль герметичности уплотнений, их диагностирование и, как следствие, обеспечить безопасную работу установки сжимающей агрессивные и взрывопожароопасные газы;

- обеспечить повышение ресурса подшипников компрессора вследствие гарантийной смазки подшипников качественным маслом из системы смазки;

- снизить температуру теплонапряженных зон корпуса компрессора со стороны нагнетания;

- снизить температуру сжимаемого газа за счет эффекта испарительного охлаждения, создаваемого газовым конденсатом в буферной камере и в рабочих полостях компрессора;

- повысить КПД компрессора вследствие подачи масла непосредственно в рабочие полости компрессора через щелевые уплотнения буферных затворных камер в зону торцевых зазоров между винтом и корпусом компрессора и, как следствие, исключить перетоки сжатого газа между рабочими полостями компрессора.

Представленное техническое решение со всеми возможными вариантами выполнения двухкаскадных уплотнений предназначено для винтовых компрессорных установок, используемых в системах сбора попутного нефтяного газа, содержащих агрессивные компоненты, в системах нефтехимических и химических производств, где утечка газа недопустима.

Апробирование данного типа манжетного уплотнения осуществлялось в компрессорной установке ВГ-10/6, которая проходит эксплуатацию в ОАО «Томскнефть» ВНК. Уплотнения сохраняли полную герметичность рабочей полости винтового компрессора на протяжении двухлетней эксплуатации.

1. Винтовая маслозаполненная компрессорная установка, включающая винтовой маслозаполненный компрессор, содержащий корпус с расположенными в нем ведущим и ведомым винтовыми роторами, установленными на подшипниках, уплотнительные элементы, установленные с разных сторон каждого винта между рабочей полостью компрессора и подшипниками, а также систему впрыска масла в компрессор, включающую маслоотделитель, маслоохладитель, канал подвода масла к компрессору, и систему смазки подшипников, включающую маслобак, насос, маслоохладитель, отличающаяся тем, что дополнительно содержит на каждом роторе на сторонах всасывания и нагнетания на участке между торцом винта и подшипником, по меньшей мере, два уплотнительных элемента с образованием расположенных последовательно буферной затворной камеры, прилегающей к торцу винта, с подачей масла из системы впрыска и отводом его в рабочую полость компрессора и масляной затворной камеры с подачей масла из системы смазки и отводом его в маслобак.

2. Установка по п. 1, отличающаяся тем, что камеры и полости выполнены кольцевыми.

3. Установка по п. 1, отличающаяся тем, что система смазки подшипников дополнительно включает фильтр, регулятор, сливной масляный трубопровод.

4. Установка по п. 1, отличающаяся тем, что система впрыска масла в компрессор дополнительно включает фильтр, регулятор.

5. Установка по п. 1, отличающаяся тем, что уплотнительные элементы выполнены на основе манжетных уплотнений.

6. Установка по п. 1, отличающаяся тем, что уплотнительные элементы выполнены на основе манжетных и щелевых уплотнений, причем щелевые уплотнения установлены в буферной затворной камере со стороны торца винта компрессора, а в масляной затворной камере - со стороны подшипников.

7. Установка по п. 1, отличающаяся тем, что после маслоделителя на выходном нагнетательном трубопроводе последовательно установлены газоохладитель и газосепаратор.

8. Установка по п. 1, отличающаяся тем, что уплотнительные элементы выполнены на основе термопластичных, термореактивных полимеров, керамики, карбида кремния, углеграфитовых, металлокерамических пластмасс, терморасширяющегося графита, резиновых смесей, фторопластовых композитов.

9. Установка по п. 1, отличающаяся тем, что подшипники расположены в подшипниковых полостях, соединенных с атмосферой.

10. Установка по п. 1, отличающаяся тем, что система впрыска выполнена с возможностью подачи масла в буферные затворные камеры через регулятор и смеситель.

11. Винтовая маслозаполненная компрессорная установка, включающая винтовой маслозаполненный компрессор, содержащий корпус с расположенными в нем ведущим и ведомым винтовыми роторами, установленными на подшипниках, уплотнительные элементы, установленные с разных сторон каждого винта между рабочей полостью компрессора и подшипниками, а также систему впрыска масла в компрессор, включающую маслоотделитель, маслоохладитель, канал подвода масла к компрессору, и систему смазки подшипников, включающую маслобак, насос, маслоохладитель, отличающаяся тем, что дополнительно содержит на каждом роторе на сторонах всасывания и нагнетания на участке между торцом винта и подшипником, по меньшей мере, два уплотнительных элемента с образованием расположенных последовательно буферной затворной камеры, прилегающей к торцу винта, с подачей масла из системы впрыска и отводом его в рабочую полость компрессора и масляной затворной камеры с подачей масла из системы смазки и отводом его в маслобак, с образованием разделительной полости, соединенной с системой контроля утечек.

12. Установка по п. 11, отличающаяся тем, что камеры и полости выполнены кольцевыми.

13. Установка по п. 11, отличающаяся тем, что система смазки подшипников дополнительно включает фильтр, регулятор, сливной масляный трубопровод.

14. Установка по п. 11, отличающаяся тем, что система впрыска масла в компрессор дополнительно включает фильтр, регулятор.

15. Установка по п. 11, отличающаяся тем, что уплотнительные элементы выполнены на основе манжетных уплотнений.

16. Установка по п. 11, отличающаяся тем, что уплотнительные элементы выполнены на основе манжетных и щелевых уплотнений, причем щелевые уплотнения установлены в буферной затворной камере со стороны торца винта компрессора, а в масляной затворной камере - со стороны подшипников.

17. Установка по п. 11, отличающаяся тем, что после маслоделителя на выходном нагнетательном трубопроводе последовательно установлены газоохладитель и газосепаратор.

18. Установка по п. 11, отличающаяся тем, что уплотнительные элементы выполнены на основе термопластичных, термореактивных полимеров, керамики, карбида кремния, углеграфитовых, металлокерамических пластмасс, терморасширяющегося графита, резиновых смесей, фторопластовых композитов.

19. Установка по п. 11, отличающаяся тем, что подшипники расположены в подшипниковых полостях, соединенных с атмосферой.

20. Установка по п. 11, отличающаяся тем, что система контроля утечек включает, по меньшей мере, одну контрольную мерную емкость с уровнемерным устройством, соединенную с разделительной полостью и с рабочей полостью компрессора низкого давления, и уровнемерное устройство, расположенное в маслобаке.

21. Установка по п. 11 или 20, отличающаяся тем, что система контроля утечек включает четыре контрольных мерных емкости с уровнемерными устройствами, каждая из которых соединена с отдельной разделительной полостью и с рабочей полостью компрессора низкого давления.

22. Установка по п. 11, отличающаяся тем, что система впрыска выполнена с возможностью подачи масла в буферные затворные камеры через регулятор и смеситель.

23. Винтовая маслозаполненная компрессорная установка, включающая винтовой маслозаполненный компрессор, содержащий корпус с расположенными в нем ведущим и ведомым винтовыми роторами, установленными на подшипниках, уплотнительные элементы, установленные с разных сторон каждого винта между рабочей полостью компрессора и подшипниками, а также систему впрыска масла в компрессор, включающую маслоотделитель, маслоохладитель, канал подвода масла к компрессору, и систему смазки подшипников, включающую маслобак, насос, маслоохладитель, отличающаяся тем, что дополнительно содержит на каждом роторе на сторонах всасывания и нагнетания на участке между торцом винта и подшипником, по меньшей мере, два уплотнительных элемента с образованием расположенных последовательно буферной затворной камеры, прилегающей к торцу винта, и маслян