Состав эпоксиполиуретанового компаунда и способ его получения

Иллюстрации

Показать всеИзобретение относится к составу двухкомпонентного эпоксиполиуретанового заливочного электроизоляционного компаунда и способу его получения. Компонента «А» состоит из мономерно-олигомерной смеси полиэпоксидов, состоящей из диглицидилового эфира бисфенола А, моноглицидилового эфира бисфенола А и бисфенола А или диглицидилового эфира бисфенола А, моноглицидилового эфира бисфенола А, бисфенола А и продукта присоединения 1 моля моноглицидилового эфира бисфенола А к 1 молю диглицидилового эфира бисфенола А, полиолов, состоящих из смеси триглицеридов рицинолевой, стеариновой, олеиновой, линолевой и линоленовой кислот, технологической добавки, дисперсного минерального наполнителя и красителя. Компонента «Б» состоит из смеси метилендипарафенилендиизоцианата и дихлорангидрида метилендипарафенилендикарбамидовой кислоты. Описан способ получения эпоксиполиуретанового компаунда путем последовательного добавления к полиэпоксиду технологической добавки, предварительно нагретых и термообработанных полиола, наполнителя и красителя с образованием компоненты «А» и последующим добавлением при температуре 20°С компоненты «Б». Технический результат - увеличение жизнеспособности и уменьшение исходной вязкости эпоксиполиуретанового компаунда, что позволяет осуществить заливку изделий больших объемов. 2 н.п. ф-лы, 7 ил., 2 табл., 1 пр.

Реферат

Изобретение относится к разработке химического состава эпоксиполиуретанового заливочного дисперснонаполненного электроизоляционного компаунда и способа его получения и может быть использовано для заливки или пропитки частей электрических машин, приборов, токопроводящих схем и деталей в радиотехнической, электротехнической и электронной отраслях промышленности.

Известны состав и способ получения термореактивного эпоксиуретанового олигомера, пригодного для использования в качестве заливочного электроизоляционного компаунда (патент США 4401499, кл. B32B 31/00, опубл. 1983 г.), являющиеся как в части состава, так и в части способа аналогом настоящего заявленного изобретения.

В состав-аналог эпоксиуретанового олигомера входят: 1) эпоксидиановый олигомер с мол. массой около 103, содержащий, например, поровну вторично-спиртовые и фенольные группы; 2) ароматический диизоцианат, например, типа толуилендиизоцианата; 3) полиуретан на основе ароматического диизоцианата, блокированного, например, фенолом или спиртовыми группами самого эпоксидианового олигомера; 4) ароматический полиол типа фенольной новолачной смолы; 5) катализатор типа производных имидазола; 6) растворитель - метилэтилкетон и 7) дисперсный наполнитель типа молотого кварца.

Состав-аналог эпоксиуретановой смолы, хотя и обеспечивает ей высокую (220°C) температуру стеклования, хорошие литьевые свойства, однако для применения в качестве компаунда имеется и недостаток: высокая (70°C) температура литья вязкой смолы (82 см по спиральной «улитке»), что требует при герметизации изделий электронной техники специального литьевого оборудования, делает процесс герметизации непригодным для заливки сложнопрофильных изделий и, кроме того, герметизированные изделия требуют высокотемпературного (≈170°C), длительного (16 ч) нагревания для отверждения смолы.

Способ-аналог получения смолы на основе эпоксиполиуретанового олигомера заключается в проведении жидкофазных реакций взаимодействия в растворе метилэтилкетона компонент смолы: 1) эпоксидиановой смолы; 2) ароматического диизоцианата; 3) полиуретана на основе блокированного диизоцианата; 4) ароматического полиола; 5) катализатора и 6) дисперсного наполнителя.

Способ-аналог способствует надежному поддержанию условий реакций и контролю за составом реакционной смеси. Однако есть и недостатки.

В ходе химического процесса получения эпоксиуретановой смолы используется большое количество растворителя и осадителя (на получение 1 кг форполимера тратится в сумме около 6 кг растворителя и осадителя). Сам процесс двустадиен, вначале получают в растворе форполимер, его высаживают, сушат, а затем введение ароматического полиола и дисперсного наполнителя производится при нагревании уже в расплаве. Указанные недостатки ограничивают области применения полученной смолы в качестве герметизирующего заливочного компаунда и вызывают проблемы в деле защиты окружающей среды на стадии рекуперации растворителя (метилэтилкетон) и осадителя (н-гексан). Кроме этого деблокировка диизоцианата требует высоких температур (≈140°C) и производится фактически уже в изделии, включающем в себя смолу на стадии ее окончательного отверждения. Это приводит к выделению в изделие и в окружающую среду токсичного и коррозионно-активного блокиратора - фенола.

Известны также и другие состав и способ получения дисперснонаполненного электроизоляционного заливочного эпоксиполиуретанового компаунда для герметизации изделий электронной техники (патент США 6225377, кл. C08K 3/22, опубл. 2001 г.), являющиеся аналогом состава и способа настоящего заявляемого изобретения. В состав-аналог для получения компаунда входят: 1) эпоксидиановая смола; 2) ароматический полиол, типа крезолноволачной смолы; 3) ароматический полиизоцианат, типа дифениленметандиизоцианата; 4) катализатор, типа производных имидазола; 5) дисперсный наполнитель, типа пылевидного кварца.

Состав-аналог компаунда, хотя и обеспечивает ему высокую жесткость в отвержденном состоянии (104 МПа, по методу механического динамического анализа на частоте 1 Гц), однако тем не менее имеет недостатки: 1) динамическая вязкость компаунда, чтобы быть технологически приемлемой - ≈140 Па·с, требует высокой (≈160÷170°C) температуры применения; 2) температура плавления компаунда слишком высока (90÷100°C), что требует после его получения последующего его измельчения перед применением; 3) температура стеклования отвержденного компаунда низка (≈150°C). Все эти недостатки ограничивают как область использования, так и пригодность обычных технологических методов применения компаунда.

Способ-аналог заявляемого компаунда заключается в проведении многостадийной реакции получения полиэпоксиуретанового компаунда перемешиванием в жидкой среде в расплаве полиэпоксида, полиизоцианата и катализатора, при нагревании и последовательном контроле за концентрацией компонент при изменении температур от 20°C до 80, 180, 130 и 50°C, измельчением полученного продукта при 20±5°C до частиц размером около 0,2 мм и последующим смешением полученного порошка с другими твердыми компонентами и с дисперсным наполнителем, предварительно смешанными с ароматическим полиолом. Полученная порошкообразная смесь согласно этому способу-аналогу и является компаундом, который имеет при ≈160°C вязкость ≈100 Па·с и условную вязкость по литьевой «улитке» 75 см при 170°C.

Способ-аналог, хотя и обеспечивает отвержденному полиэпоксиуретановому компаунду хорошие прочностные и электрические свойства, тем не менее имеет недостатки, резко сужающие возможности его применения в области герметизации электрического и электронного приборов и оборудования - компаунд получается в виде порошка, требующего для своего применения предварительного сплавления компонент порошка методом нагревания. Кроме этого, способ-аналог многостадиен, требует инструментальных методов контроля реакции образования эпоксиполиуретана и пригоден к использованию только при наличии измельчительного и литьевого оборудования.

Наиболее близким по технической сущности к заявляемому составу эпоксиполиуретанового компаунда является промышленно-выпускаемый двухкомпонентный дисперснонаполненный эпоксиполиуретановый компаунд ЭЛК-12 - прототип (ТУ 2252-384-56897835-2006, производство ОАО «Композит», РФ, справочник «Клеящие материалы и герметики», С.-П., НПО «Профессионал», 2008 г., стр.253, 535).

Компаунд-прототип состоит из двух жидких компонент. Компонента 1 состоит из полифункциональных мономеров и олигомеров, содержащих эпоксидные и спиртовые группы, в смеси с технологическими добавками, дисперсным наполнителем и красителем-микротальком; компонента 2 состоит из смеси уретанообразующих мономеров и олигомеров.

Недостатком компаунда, описанного в прототипе, в части его состава является низкая (80°C) температура длительной эксплуатации компаунда, низкий интервал выдерживаемых теплосмен (-40 ÷ +80°C), высокая вязкость компаунда (≈500 Па·с через 30 мин после смешения компонент), относительно низкие деформативность и электрофизические свойства.

Наиболее близким по технической сущности к заявляемому способу получения эпоксиполиуретанового компаунда является способ получения компаунда-прототипа ЭЛК-12 (ТУ 2252-384-56897835-2006, ТИ №230-3-05), заключающийся в смешении при 20°C и интенсивном перемешивании обеих компонент общим объемом не более 0,1 л.

Недостатком компаунда, описанного в прототипе, в части способа его получения, основанного на простом смешении двух компонент компаунда, является:

1) большой экзотермический эффект реакции отверждения при смешении эпоксидной и уретановой составляющих компаунда, что приводит к большой скорости реакции отверждения и, соответственно, к малому времени жизни компаунда; например, в объеме всего лишь 50 мл компаунд теряет свою жизнеспособность через 1 час после его приготовления, причем вязкость компаунда резко возрастает и уже через 30 мин достигает значения ≈500 Па·с;

2) невозможность осуществить герметизирующую одноразовую заливку компаундом изделий больших объемов, например объемом более 0,1 л, как по причине саморазогрева, так и большой продолжительности (≈15÷45 мин) самой операции заливки, тем более, что уже в объеме 50 мл жизнеспособность компаунда менее 1 часа, после чего он уже практически не пригоден к пропитке.

Задача предлагаемого изобретения заключается в увеличении жизнеспособности обычно очень реакционно-способных смесей низковязких (<1 Па·с), низкомолекулярных (<103) уретанобразующих соединений - мономерно-олигомерных эпоксидов, полиолов и изоцианатов при комнатной температуре (20°C) от единиц и десятков минут до нескольких часов, сохранив при этом начальную вязкость компаунда на уровне 1 Па·с, а также в том, чтобы компаундированием сравнительно низковязкой системой (≈1 Па·с) сделать сплошную (без пустот и поднутрений) заливку изделия сложной формы, а сам процесс компаундирования сделать более технологичным, не требующим специального оборудования и высококвалифицированного персонала.

Решение задачи достигается специальным подбором химического мономерно-олигомерного состава эпоксиполиуретанового компаунда: компонент «А» и «Б».

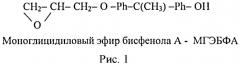

Особенностью заявляемого состава является то, что компонента «А» содержит полимеризационно-активные соединения, функциональные группы которых (фенольный гидроксил, рис.1, 6) способны при 20°C эффективно и обратимо блокировать изоцианатные группы уретанобразующей мономерно-олигомерной смеси, входящей в состав компоненты «Б», причем эффективная температура обратной реакции деблокировки лежит в интервале температур 140-150°C (рис.4), а само соединение-блокиратор оказывается при этом химически встроенным в пространственно-сшитую структуру компаунда; в свою очередь сама мономерно-олигомерная смесь компоненты «Б» дополнительно содержит продукты блокировки ее мономерно-олигомерной смеси, состоящей из ароматических полиизоцианатов, у которых эффективная температура обратной реакции деблокировки находится при 90-100°C (рис.5), а само соединение-блокиратор химически связывается аминной частью полиуретановой структуры компаунда.

Компонента А в части реакционно-способных соединений состоит из мономерно-олигомерной смеси на основе полиэпоксидов и полиолов, а компонента «Б» - на основе частично блокированного хлористым водородом ароматического полиизоцианата на основе дифениленметандиизоцианата.

В качестве эпоксида используется смесь:

1) моноглицидиловый эфир бисфенола «А» (МГЭБФА), рис.1;

2) диглицидиловый эфир бисфенола «А» (ДГЭБФА), рис.2;

3) продукт присоединения 1 моля МГЭБФА к 1 молю ДГЭБФА, ППМДГЭБФА, рис.3;

4) бисфенол «А» или 2,2-ди(п-оксифенил)пропан (БФА), рис.6.

Такая смесь, взятая в нужных пропорциях, содержит ≈1,3% мас. оксигрупп, из них около 0,9% мас. фенольных и около 0,4% мас. мало реакционно-способных по отношению к образованию полиуретанов вторичноспиртовых оксигрупп. Фенольные группы МГЭБФА и ППМДГЭБФА взаимодействием с изоцианатом эффективно блокируют часть изоцианатных групп, а вторичноспиртовые оксигруппы медленной обратимой реакцией с изоцианатом образуют полиуретаны.

В качестве полиола используется смесь сложных эфиров глицерина и алифатических кислот, состоящих в основном из ненасыщенной, содержащей вторичную оксигруппу рицинолевой кислоты (до 85 мас.ч.), и из других, не содержащих оксигрупп алифатических кислот: стеариновой, олеиновой, линолевой и линоленовой кислот (в сумме до 15 мас.ч.).

В качестве изоцианата используется 4,4′дифениленметандиизоцианат, содержащий примерно 0,1÷0,2% мас., считая на HCl, обратимо блокированных изоцианатных групп в виде хлорангидрида соответствующей карбамидовой кислоты.

Вышеприведенные мономеры, составляющие композицию для получения полиэпоксиуретанового компаунда, участвуют в реакциях гомополимеризации и сополимеризации, образуя пространственные и взаимопроникающие сетки. В результате возникает сшитый реактопласт - эпоксиполиуретан.

Ввиду того что эпоксид, полиол и изоцианат специально подобраны - все они имеют особенности структуры, вызывающие замедление реакции образования пространственной сетки, т.е. появляется достаточное для технологических нужд время до потери композиций текучести.

В результате при комнатной температуре жизнеспособность или время жизни композиции, т.е. время, в течение которого вязкость композиции позволяет осуществлять заливку, резко возросло, сохраняясь на уровне ≤10 Па·с - 1 час, на уровне ≤100 Па·с - 3 часа, на уровне ≤500 Па·с - 5 часов, что значительно превосходит прототип (см. табл.2).

Следует отметить, что это, само по себе, показатель высокого технологического уровня. Так, например, если взять для сравнения промышленные кремнийорганические заливочные компаунды, то они при 20°C непосредственно при заливке имеют вязкость 10 Па·с (компаунд 159-167), 30 Па·с (компаунд 159-26), 100 Па·с (компаунд эластосил 37-42) и 600 Па·с (компаунд эластосил 131-55) (см. М.Ю. Кацнельсон, Г.А. Балаев, Справочник «Полимерные материалы», Л., Химия, 1982 г.).

Решению задачи способствуют следующие особенности структуры мономеров:

1) в эпоксиде функциональными группами, участвующими в сшивке, являются:

а) эпоксицикл, который реагирует как с изоцианатной группой, образуя новый гетероцикл оксазолидон, так и (с раскрытием цикла) с активным водородом амидогруппы уретана;

б) мало реакционно-способный по отношению к образованию полиуретана вторичный гидроксил в аддукте МГЭБФА к ДГЭБФА, образовавшийся за счет раскрытия эпоксицикла фенольным гидроксилом;

в) фенольный гидроксил в МГЭБФА, вызывающий как блокировку изоцианатной группы, так и раскрытие эпоксицикла;

2) в выбранном сложном полиэфироле вообще только примерно 85% всех радикалов сложно-эфирных групп, образованных из рицинолевой, стеариновой, олеиновой, линолевой и линоленовой кислот, содержат гидроксил, и притом это вторичный гидроксил, находящийся в рицинолевом радикале, мало реакционно-способный по отношению к образованию полиуретана реакцией с изоцианатом;

3) во взятом изоцианате часть изоцианатных групп блокирована HCl, другая часть блокируется фенольным гидроксилом от МГЭБФА и БФА при смешении компонент.

Кроме мономерно-олигомерной составляющей компоненты «А» в ее состав входят технологическая добавка и неорганические дисперсные наполнители и красители. В качестве технологической добавки использованы поверхностно-активные вещества (ПАВ) с величиной удельного поверхностного натяжения при 20°C ≤25 мН/м, например, полиметилсилоксан или перфтороктансульфоновая кислота (см. рис.7); в качестве неорганических дисперсных наполнителей - термообработанные молотый кварц и молотый цеолит; в качестве дисперсных красителей - окислы железа и/или титана воздушной сушки. Относительные концентрации технологической добавки, дисперсных наполнителей и красителей определяются необходимой оптимальной вязкостью компаунда, равной ≈1 Па·с. Например, на 1000 мас.ч. компоненты «А» приходится 200 мас.ч. компоненты «Б». В составе компоненты «А» находятся 100 мас.ч. эпоксида, 340 мас.ч. полиола, 10 мас.ч. технологической добавки, 50 мас.ч. молотого цеолита, 490 мас.ч. молотого кварца. На 200 мас.ч. компоненты «Б» приходится 192 мас.ч. мономерно-олигомерная смесь метилендипарафенилендиизоцианата и 8 мас.ч. блокированного аддукта хлористого водорода к этому изоцианату.

В результате при смешении компонент «А» и «Б» образуется эпоксиполиуретановый компаунд холодного (20°C) отверждения с жизнеспособностью не менее 5 часов. Полностью реакция отверждения проходит в течение суток.

Авторы предлагаемого изобретения нашли состав и способ получения заливочного компаунда с увеличенной до ≈5 часов жизнеспособностью, основанного на использовании смеси низковязких (≈0,05÷20 Па·с при 20°C), низкомолекулярных (<103) компонент образования эпоксиполиуретанов, за счет специального подбора химического строения эпоксида, полиола и изоцианата, обеспечивающего как саму блокировку изоцианатных групп, так и безвредную дезактивацию после деблокировки блокирующих добавок, а также пониженную реакционную способность оксигрупп компонент смеси по отношению к образованию полиуретанов.

Сущностью изобретения и решением технической задачи в части заявляемого состава эпоксиполиуретанового компаунда является разработка эпоксиполиуретанового двухкомпонентного (А и Б) состава компаунда.

Состав эпоксиполиуретанового компаунда, содержащий две жидкие компоненты, одна из которых - компонента «А» состоит из полифункциональной мономерно-олигомерной смеси полиэпоксидов и полиолов, технологической добавки, дисперсного минерального наполнителя и красителя, а другая компонента «Б» состоит из уретанобразующей полифункциональной мономерно-олигомерной смеси ароматических полиизоцианатов, отличающийся согласно предлагаемому изобретению тем, что компонента «А», состоит:

- из полиэпоксидов на основе диглицидилового эфира бисфенола А, моноглицидилового эфира бисфенола А и бисфенола А при следующем соотношении компонентов, мас.ч.:

| диглицидиловый эфир бисфенола А (ДГЭБФА) | 95,0 |

| моноглицидиловый эфир бисфенола А (МГЭБФА) | 4,5 |

| бисфенол А (БФА) | 0,5 |

- или из диглицидилового эфира бисфенола А, моноглицидилового эфира бисфенола А, бисфенола А и продукта присоединения 1 моля моноглицедилового эфира бисфенола А к 1 молю диглицидилового эфира бисфенола А при следующем соотношении компонентов, мас.ч.:

| диглицидиловый эфир бисфенола А | 5,0 |

| моноглицидиловый эфир бисфенола А | 1,6 |

| бисфенол А | 0,4 |

| продукт присоединения 1 моля моноглицидилового эфира бисфенола А к 1 молю диглицидилового эфира бисфенола А (ППМДГЭБФА) | 93,0 |

- из полиола, предварительно обработанного при температуре 200°C в течение 2-х часов и состоящего из триглицеридов рицинолевой кислоты, содержащей вторично-спиртовую группу, а также из смеси триглицеридов стеариновой, олеиновой, линолевой и линоленовой кислот при следующем соотношении компонентов, мас.ч.

| триглицерид рицинолевой кислоты (ТГ1) | 289,0 |

| триглицерид стеариновой кислоты (ТГ2) | 10,2 |

| смесь триглицеридов олеиновой (ТГ3), линолевой (ТГ4), линоленовой (ТГ5) кислот | 40,8 |

- из технологической добавки, взятой в количестве 10 мас.ч. и состоящей из раствора в бензине поверхностно-активных веществ с величиной поверхностного натяжения при 20°C не более 25 мН/м, таких как полиметилсилоксан (ПМС) и/или перфтороктансульфоновая кислота (СПФОСК), при следующем соотношении ее компонентов в добавке, мас.ч.:

| бензин | 95,0 |

| поверхностно-активное вещество | 5,0 |

- из дисперсного минерального наполнителя, содержащего предварительно обработанный при 200°C в течение 2-х часов молотый кварц и предварительно обработанный при 400°C в течение 2-х часов молотый цеолит, а также красителя, состоящего из окислов железа и/или окислов титана при следующем соотношении компонентов, мас.ч.:

| молотый кварц (МК) | 490,0 |

| молотый цеолит (МЦ) | 50,0 |

| окислы железа и/или окислы титана (КР) | 10,0 |

а другая компонента «Б» состоит из смеси уретанобразующих мономеров и олигомеров - мономерного и/или олигомерного метилендипарафенилендиизоцианата и из аддукта с ним хлористого водорода - дихлорангидрида метилендипарафенилендикарбамидовой кислоты, при следующем соотношении компонентов, мас.ч.:

| метилендипарафенилендиизоцианат | - 92,0 |

| дихлорангидрид метилендипарафенилендикарбамидовой кислоты | - 8,0. |

Так как компонента «А» компаунда состоит, согласно предлагаемому изобретению, из специально подобранных химических соединений, т.е.:

из эпоксидов на основе диглицидилового эфира бисфенола А, моноглицидилового эфира бисфенола А, а также из бисфенола А, или из другого полностью взаимозаменяемого варианта - из диглицидилового эфира бисфенола А, моноглицидилового эфира бисфенола А, продукта присоединения 1 моля моноглицидилового эфира бисфенола А к 1 молю диглицидилового эфира бисфенола А, а также и из бисфенола А;

из полиолов на основе триглицеридов рицинолевой, стеариновой, олеиновой, линолевой и линоленовой кислот;

из технологической добавки на основе поверхностно-активного вещества;

из дисперсных минеральных наполнителей - молотые кварц и цеолит, и красителей - окислов железа и/или окислов титана, то динамическая вязкость смеси оказывается равной ≈1 Па·с при 20°C, что таким образом решает задачу получения низковязкой компоненты компаунда.

Компонента «Б» компаунда состоит из смеси уретанобразующих мономеров и/или олигомеров - мономерного и/или олигомерного метилендипарафенилендиизоцианата и блокированного аддукта с ним хлористого водорода - дихлорангидрида метилендипарафенилендикарбомидовой кислоты, т.е. веществ с низкой (≤10 Па·с) вязкостью.

В итоге смешение компоненты «А» с вязкостью ≈1 Па·с и компоненты «Б» с вязкостью ≤10 Па·с дает смесь, имеющую вязкость ≈1 Па·с, что, таким образом, решает задачу получения исходно низковязкого компаунда из низковязких компонент, как бы физическим методом - смешением вышеупомянутых компонент, с получением из них устойчивой, жидкой гетерогенной смеси.

Задача получения большого времени жизни компаунда и нейтрализации блокираторов изоцианатов компоненты «Б» решается, согласно предлагаемому изобретению, химическим подбором его компонент.

Сущность такого эффекта увеличения жизнеспособности компаунда, в части его состава, согласно предлагаемому изобретению, состоит в том, что мономерно-олигомерная смесь компоненты «А» компаунда содержит соединения, функциональные группы которых способны при 20°C эффективно и обратимо блокировать изоцианатные группы химических соединений компоненты «Б», тем самым замедляя полимеризацию и увеличивая время жизнеспособности. Эффективная температура обратной реакции деблокировки в этом случае лежит в интервале температур 140-150°C, а само соединение-блокиратор оказывается при этом химически встроенным в пространственно-сшитую структуру эпоксиполиуретанового компаунда.

Мономерно-олигомерная смесь компоненты «Б» содержит продукты частичной блокировки изоцианатов. Это обстоятельство также увеличивает время жизнеспособности. В данном случае эффективная температура обратной реакции деблокировки находится при 90-100°C, а само соединение-блокиратор оказывается химически связанным пространственно-сшитой структурой эпоксиполиуретанового компаунда.

Таким образом, согласно предлагаемому изобретению, решение задачи изобретения в части увеличения времени жизнеспособности эпоксиуретанового компаунда, осуществляется за счет использования эффекта блокировки изоцианатов при выборе специального химического состава компаунда.

Кроме низкой вязкости и малого молекулярного веса подобранных составов компонент «А» и «Б» компаунда, а также эффекта блокировки изоцианатных групп, задача увеличения жизнеспособности и уменьшения исходной вязкости эпоксиуретанового компаунда, согласно предлагаемому изобретению, решается и специальным подбором химических соединений с гидроксильными группами, мало реакционно-способными по отношению к образованию полиуретанов, взаимодействием с изоцианатами.

Компонента «А» состоит из 1) полиэпоксида, 2) полиола, 3) дисперсных неорганических наполнителей и красителей и 4) технологической добавки.

Полиэпоксид получен на основе бисфенола А.

В первом случае (вариант 1) полиэпоксид, согласно предлагаемому изобретению, состоит из смеси диглицидилового эфира бисфенола А (ДГЭБФА), моноглицидилового эфира бисфенола А (МГЭБФА) и бисфенола А (дифенилолпропана) (рис.1, 2, 6).

Во втором случае (вариант 2) полиэпоксид состоит из смеси варианта 1 и, дополнительно, из продукта присоединения по эпоксициклу ДГЭБФА фенольного гидроксила от МГЭБФА - (ГШМДГЭБФА) (рис.3).

Оба состава полиэпоксидов взаимозаменяемые и могут быть использованы в зависимости от доступности сырьевой базы как порознь, так и в любой смеси друг с другом. Принципиально важно то, что в состав каждого варианта, как и в их смеси, входят химические структуры, содержащие мало реакционно-способные по отношению к образованию полиуретанов вторично-спиртовые и/или фенольные гидроксилы, являющиеся одновременно блокирующими агентами для изоцианатных групп. Иными словами, смесь низковязких (≤0,05÷20 Па·с при 20°C), низкомолекулярных (≤103) полифункциональных компонент полиэпоксидов вступает в ходе отверждения в медленную химическую реакцию полимеризации и сшивки. Образующийся реактопласт химически связывает выделяющиеся при нагревании в ходе эксплуатации компаунда блокирующие агенты в качестве элементов своей пространственной сетки. По этой причине при деблокировке аддукта - блокиратор плюс изоцианат, в ходе высокотемпературной эксплуатации компаундированного изделия не происходит выделения ни в изделие, ни в окружающую среду блокирующего агента, ибо он фиксирован в массе компаунда, так как является частью сшитой структуры макромолекулы реактопласта (рис.4).

Полиол с вязкостью ≈1 Па·с состоит из сложного полиоксиполиэфира на основе глицерина, этерифицированного смесью алифатических кислот, т.е. состоит из смеси триглицеридов (ТГ), приблизительно, на 80÷85% мас. из рицинолевой кислоты (ТГ1, C18H34O3), а на 20÷15% мас. из триглицеридов на основе смеси не содержащих вторичных спиртовых групп кислот и состоящей из стеариновой (ТГ2, C18H36O2, ≈3%), олеиновой (ТГ3, C18H34O2, ≈3÷9%), линолевой (ТГ4, C18H34O2, ≈2÷3%) и линоленовой (ТГ5, C18H30O2, ≈3%) кислот.

Из указанных триглицеридов только триглицерид на основе рицинолевой кислоты (ТГ1) содержит гидроксилы и притом вторичные гидроксилы, мало реакционно-способные взаимодействием с изоцианатами образовывать полиуретаны.

Таким образом, согласно предлагаемому изобретению, частично решается задача получения низковязкого с высокой жизнеспособностью полиэпоксиуретанового компаунда.

Кроме вышеупомянутого в состав компаунда, согласно предлагаемому изобретению, входят технологические добавки для снижения величины поверхностного натяжения на границе раздела сред в гетерогенной системе компаунда, что отчасти уменьшает вязкость системы при изготовлении и применении компаунда и обеспечивает глянцевую без пузырей поверхность заливки.

Технологическая добавка, имеющая поверхностное натяжение при 20°C≤25 мН/м и понижающая поверхностное натяжение всей композиции, состоит, например, из 5%-ного мас. раствора в бензине полиметил- или полиэтилсилоксана, и/или трисилоксана-А, и/или оксиалкиленорганосилоксанового блоксополимера, и/или перфтороктансульфоновой кислоты (см. рис.7). Все эти промышленно-доступные поверхностно-активные вещества (ПАВ) взаимозаменяемые, как количественно, так и качественно.

Дисперсные минеральные наполнители, согласно настоящему предлагаемому изобретению, состоят, например, из молотого кварца (МК), действующего, в основном, как армирующий наполнитель, и молотого цеолита (МЦ), действующего, в основном, как осушитель, а также из красителей (КР) - окислов железа (черный цвет) или титана (белый цвет) или же их смеси (серый цвет).

Компонента «Б», согласно предлагаемому изобретению, состоит, в основном, из мономерного или полимерного (с вязкостью, в основном, 0,05÷20Па·с) метилендипарафенилендиизоцианата (МДИ) и из дихлорангидрида метилендипарафенилендикарбамидовой кислоты, т.е. из аддукта МДИ с HCl, блокирующего изоцианатные группы МДИ (рис.5).

В случае блокирования диизоцианата следует отметить, что при последующей высокотемпературной (до ≈150°C) эксплуатации компаундированного изделия хлористый водород, выделяющийся при термической деблокировке изоцианатных групп МДИ, химически связывается в объеме эпоксиполиуретанового материала вторичноаминными группами уретановых структур сшитого реактопласта. По этой причине HCl не выделяется наружу, в окружающее пространство и, связываясь химической структурой компаунда, не вызывает химической коррозии изделия.

Таким образом, существенным отличием состава эпоксиполиуретанового компаунда от составов аналогов и прототипа, согласно предлагаемому изобретению, является то, что для увеличения жизнеспособности и уменьшения исходной вязкости эпоксиполиуретанового компаунда, и в итоге для обеспечения возможности осуществлять одновременно заливку изделий больших объемов используется замедление реакции образования полиуретанов. Это замедление достигнуто специальным подбором химического состава компаунда и обусловлено: 1) использованием изоцианатной компоненты компаунда, частично блокированной хлористым водородом, 2) частичной блокировкой изоцианатной компоненты фенольным гидроксилом при смешении ее со специально подобранной эпоксидной составляющей компаунда, 3) замедленной реакцией образования полиуретанов взаимодействием изоцианатной компоненты компаунда со вторично-спиртовыми группами эпоксидной и полиольной составляющих компаунда.

В результате при высокотемпературной (до ≈150°C - длительно, до ≈180°C - кратковременно) эксплуатации компаундированных изделий термическая деблокировка сопровождается поглощением блокираторов - химически агрессивных соединений, самой полимерной структурой компаунда.

В результате состав компаунда предлагаемого изобретения обеспечивает низкую начальную вязкость компаунда (1 Па·с), большое время жизнеспособности (5 часов при 20°C) и высокие деформативные и электроизоляционные свойства (табл.2).

Сущностью заявляемого изобретения и решением технической задачи в части способа получения эпоксиполиуретанового компаунда, согласно предлагаемому изобретению, является способ получения эпоксиполиуретанового компаунда путем смешения составных частей компонент «А» и «Б», отличающийся тем, что при интенсивном перемешивании готовят компонент «А» эпоксиполиуретанового компаунда путем последовательного добавления к полиэпоксиду технологической добавки при температуре 20°C, полиола, нагретого до 110°C, молотого цеолита, нагретого до 80°C, молотого кварца, нагретого до 125°C, и красителя воздушной сушки, состоящего из окислов железа, окислов титана и/или их смеси, после чего к полученной жидкой, низковязкой реакционной смеси компоненты «А» добавляют при температуре 20°C уретанобразующую компоненту «Б», содержащую полифункциональную мономерно-олигомерную смесь полиизоцианатов на основе метилендипарафенилендиизоцианата и дихлорангидрида метилендипарафенилендикарбамидовой кислоты, полученной частичной блокировкой метилендипарафенилендиизоцианата хлористым водородом.

Получение эпоксиуретанового компаунда смешением компонент «А» и «Б» заключается в том, что вначале готовят компонент «А» компаунда последовательным добавлением к любому варианту полиэпоксида или к их любой смеси технологической добавки при температуре 20°C, полиола, нагретого до температуры 110°C, молотого цеолита, нагретого до температуры 80°C, молотого кварца, нагретого до температуры 125°C, и красителя воздушной сушки, состоящего из окислов железа и/или окислов титана, а затем к полученной низковязкой (≈1 Па·с) смеси компоненты «А» добавляют при температуре 20°C компоненту «Б», содержащую уретанобразующую полифункциональную мономерно-олигомерную смесь метилендипарафенилендиизоцианата и дихлорангидрида метилендипара-фенилендикарбамидовой кислоты, полученного частичной блокировкой метилендипарафенилендиизоцианата хлористым водородом.

Полученная смесь с исходной вязкостью ≈ 1 Па·с имеет жизнеспособность не менее 5 часов, так как в течение этих 5 часов смесь либо сохраняет вязкость, либо увеличивает ее до уровня не более 500 Па·с, что обеспечивает полную герметизацию компаундом большинства изделий электронного и/или электротехнического назначения при объемах заливки от 10 мл до 10 л с использованием простейшей технологической оснастки, или даже и в полевых условиях.

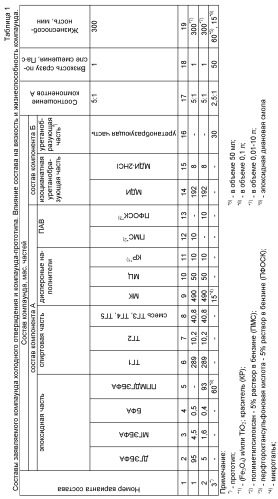

Состав и способ получения эпоксиполиуретанового компаунда приведены ниже, результаты представлены в таблице 1, свойства компаундов приведены в таблице 2.

Пример

Состав компаунда

Компаунд состоит из компоненты «А», включающей в себя: порознь или в любом соотношении оба вышеописанных полностью взаимозаменяемых варианта полиэпоксидов, т.е. БФА, МГЭБФА, ДГЭБФА и/или БФА, МГЭБФА, ДГЭБФА и ГШМДГЭБФА, доступные в виде ЭД-20 ГОСТ 10587-84, ЭД-22 ГОСТ 10587-84 (изменение 1);

технологическую добавку на основе раствора в бензине поверхностно-активных веществ, таких как олигометилсилоксан и/или перфтороктансульфоновая кислота;

полиол на основе триглицеридов ТГ1, ТГ2, и смесь ТГЗ, ТГ4 и ТГ5 в любом соотношении, доступен в виде рицинового масла ГОСТ 6757-96, масла касторового сульфированного ГОСТ 6990-75;

термообработанные дисперсные неорганические наполнители на основе молотых кварца и цеолита и дисперсные неорганические красители на основе окислов железа и/или окислов титана;

и из компоненты «Б», состоящей из мономерно-олигомерной смеси метилендипарафенилендиизоцианата, и,частично, из его блокированного хлористым водородом аддукта - дихлорангидрида метилендипарафенилендикарбамидовой кислоты, доступна в виде полиизоцианат SUPRASEC 5025 ТУ 2472-002-72311668-2004, полиизоцианат марки Б ТУ 113-03-38-106-98.

Способ получения эпоксиуретанового компаунда.

Вначале подвергают предварительной термообработке следующие составные части компоненты «А» компаунда: 1) смесь всех триглицеридов при 200°C в течение 2-х часов; 2) молотый цеолит при 400°C в течение 2-х часов; 3) молотый кварц при 200°C в течение 2-х часов. Затем в реактор при температуре 20°C и интенсивном перемешивании последовательно загружают заранее приготовленную жидкую смесь БФА и эпоксидов (вариант 1) - ДГЭБФА, МГЭБФА, и 5%-ный раствор в бензине поверхностно-активного вещества, а затем нагретую до 110°C заранее приготовленную жидкую смесь триглицеридов на основе рицинолевой, стеариновой, олеиновой, линолевой и линоленовой кислот.

К полученной гомогенной жидкой смеси в том же реакторе при перемешивании последовательно добавляют сначала, последовательно, два дисперсных наполнителя: предварительно нагретые до 80°C молотый цеолит и до 125°C молотый кварц, а затем воздушной сушки дисперсный неорганический краситель, например окислы железа и/или окислы титана. Перемешивание продолжают до получения визуально однородно окрашенной массы с динамической вязкостью ≈ 1 Па·с.

Эквивалентная композиция получается и в том случае, если вместо вышеупомянутой жидкой смеси БФА и эпоксидов 1-го варианта использовать жидкую смесь БФА и эпоксидов - МГЭБФА, ДГЭБФА и ППМДГЭБФА, вариант 2.

Использование эпоксидов варианта 1-го или 2-го определяется только ценой и доступностью сырьевой базы, с точки зрения же технологических свойств композиции, составляющей эпоксиполиуретановый компаунд, в том числе и по вязкости, равной ≈ 1 Па·с, и по физико-механическим свойствам самого компаунда они эквивалентны.

Далее, в отдельном реакторе при температуре 20°C получают полиуретанобразующую компоненту «Б» путем смешения жидкого мономерного и/или полимерного метилендипарафенилендиизоционата с продуктом присоединения к нему блокирующего изоцианатные группы хлористого водорода, т.е. с дихлорангидридом метилендипарафенилен-дикарбамидовой кислоты, до получения однородной массы.

Затем в реакторе к компоненте «А» добавляют компоненту «Б» при температуре 20°C в соотношении «А»:«Б» 5:1 (по массе) и интенсивно перемешивают смесь до получения визуально однородно окрашенной массы; полученный компаунд далее используют по назначению. Исходная вязкость полученного компаунда ≈ 1 Па·с при 20°C.

Из табл. 1 видно, что заявленный компаунд имеет значения показателей технологических характеристик, лучшие, чем компаунд-прототип ЭЛК-12. Например, вязкость заявляемого компаунда более чем на порядок ниже, чем у компаунда прототипа, а жизнеспособность примерно на порядок больше. Заявляемым компаундом можно делать