Альдегид-функционализированные полимеры с улучшенной стабильностью

Иллюстрации

Показать всеНастоящее относится к композициям альдегид-функционализированных полимеров, стабилизированных неорганическими солями, органическими добавками или их комбинациями, к способу увеличения срока хранения композиции. Стабилизирующие добавки могут добавляться к альдегид-функционализированным полимерам до образования стабилизированной альдегид-функционализированной полимерной композиции на любой стадии реакции функционализации. Композиция содержит один или более альдегид-функционализированных полимеров со средневесовой молекулярной массой по крайней мере приблизительно 50000 г/моль. По крайней мере одна стабилизирующая добавка содержит в качестве неорганической соли соли щелочных, щелочноземельных металлов, их гидратов и любую комбинацию из них. В качестве органической добавки стабилизирующая добавка может содержать диолы, триолы, полиолы, глицерин, этиленгликоль, сахариды, мочевину и любую комбинацию из них. Также описан способ получения материала, имеющего целлюлозные волокна, и использование композиции для производства волоконно-целлюлозных изделий в бумагоделательном процессе. 3 н. и 13 з.п. ф-лы, 7 ил., 2 табл., 8 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Это изобретение относится к стабилизированным композициям альдегид-функционализированных полимеров. Более конкретно, изобретение относится к композициям альдегид-функционализированных полимеров, стабилизированных неорганическими солями, органическими добавками или их комбинациями. Изобретение имеет особое значение для таких стабилизированных композиций, которые используют в бумажной промышленности.

УРОВЕНЬ ТЕХНИКИ

Альдегид-функционализированные полимеры на основе полиакриламида (и подобных полимеров), обеспечивают множество преимуществ при производстве бумаги и картона, которые включают временную прочность во влажном состоянии, прочность в сухом состоянии, прочность влажного полотна, адгезивы сушки типа «Янки», и увеличенное прессовое обезвоживание. Несмотря на то, что преимущества таких продуктов хорошо известны, полимеры страдают от неустойчивости по отношению к гелеобразованию, приводящему к короткому сроку годности и низкой концентрации активных компонентов. Эта неустойчивость ограничивает их использование в некоторых случаях, представляет значительные технические проблемы хранения и транспортировки, и приводит к потерям партий, которые требуют утилизации. Кроме того, стабильность этих полимеров чувствительна к концентрации активных компонентов, и достижение приемлемого срока годности неизбежно влечет за собой низкие концентрации активных компонентов, что в свою очередь не только увеличивает стоимость производства и транспортировки, но и требует увеличения складской площади.

Заявка US 10/785,403, "Glyoxylated Polyacryiamide Composition Strengthening Agent" раскрывает окисленный глиоксалатом полиакриламид с добавлением дополнительного глиоксаля. Заявка US 12/138,766, "High Solids Glyoxalated Polyacryiamide," раскрывает стабилизированные глиоксалатом полиакриламидные композиции, имеющие высокую концентрацию твердых полимеров.

Поэтому существует наглядно продемонстрированная потребность в альдегид-функционализированных полимерах на основе полиакриламида с улучшенной стабильностью и увеличенным сроком годности. По этим причинам увеличенная стабильность таких полимеров является желательной, чтобы продлить срок годности продукта при фиксированных активных компонентах или чтобы увеличить концентрацию активных компонентов при фиксированном сроке годности. Длительный срок годности особенно желателен в условиях производства бумаги, где такие полимеры не идут в ход непрерывно, а используются только для отдельных сортов. Кроме того, увеличенный срок годности желателен там, где встречается транспортировка на длительные расстояния, вызванные недостатком производственных мощностей в месте использования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Это изобретение поэтому обеспечивает новыми композициями альдегид-функционализированных полимеров с увеличенной стабильностью по сравнению с составами предшествующего уровня техники. Настоящее изобретение обеспечивает новыми композициями и способами их получения. Описание основных полимеров в их различных формах и способов получения приводится ниже и далее может быть найдено в заявке U.S. No. 10/764,935, "Method of Using Aldehyde-Functionalized Polymers to Enhance Paper Machine Dewatering."

В предпочтительном варианте настоящее изобретение включает композицию, имеющую стабилизирующие добавки, выбранные из неорганических солей и/или органических химических продуктов (иногда все вместе упомянутые здесь как «стабилизирующая(ие) добавка(и)»), включенные в полимерный продукт в концентрациях между приблизительно 0,5 масс. % и приблизительно 10 масс. %. В альтернативных вариантах, стабилизирующие добавки могут быть точечно добавлены к конечному полимерному продукту, добавлены в реакционный сосуд до проведения функционализации нефункционализированного полимера, или добавлены на любой стадии во время реакции функционализации.

В другом аспекте, изобретением является композиция для усовершенствования бумагоделательного процесса. В предпочтительном варианте, композиция включает один или более альдегид-функционализированных полимеров со средневесовой молекулярной массой по крайней мере приблизительно 50000 г/моль и одну или более стабилизирующих добавок.

В другом аспекте, изобретением является способ получения материала, имеющего целлюлозное волокно, содержащий добавление раскрытой композиции к материалу в любой момент в процессе изготовления материала. Предпочтительные аспекты изобретения относятся к производству бумаги и картона в процессе бумажного производства.

В дальнейшем аспекте настоящее изобретение представляет собой способ увеличения срока хранения для композиции, содержащей один или более альдегид-функционализированный полимер. Способ включает введение одной или более стабилизирующих добавок в один или более альдегид-функционализированные полимеры, где одна или более стабилизирующих добавок выбраны из группы, состоящей из неорганических солей, органических добавок и любых комбинаций из них. Срок хранения оценивается по сравнению с сопоставимым нестабилизированным альдегид-функционализированным полимером.

Преимущество изобретения в достижении увеличенного выхода из реактора, уменьшение объема складского помещения и/или уменьшение стоимости транспортировки составов, включающих альдегид-функционализированные полимеры.

Другое преимущество изобретения в том, чтобы расширить срок годности продукта альдегид-функционализированных полимеров при фиксированной концентрации активных компонентов или увеличить концентрацию активных компонентов при фиксированном сроке годности.

Дальнейшее преимущество изобретения - обеспечить новыми способами получения альдегид-функционализированных полимерных композиций с улучшенной стабильностью.

Дополнительные признаки и преимущества описываются здесь и будут видны из подробного описания, примеров и фигур.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

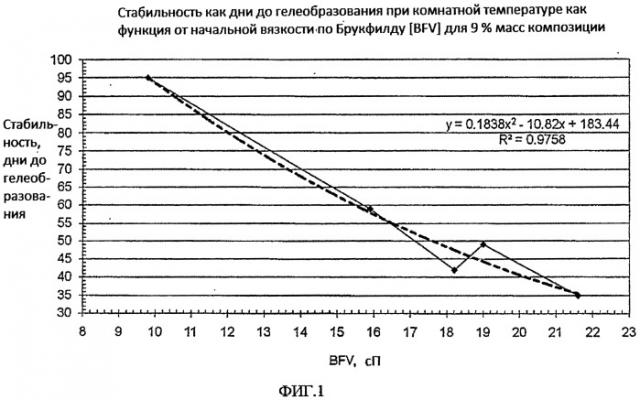

Фигура 1 иллюстрирует стабильность, используя «Дни до гелеобразования», измеренный параметр при комнатной температуре в зависимости от вязкости по Брукфилду исходного продукта [BFV] для полимера, полученного путем глиоксилирования сополимера диаллилдиметиламмоний хлорид-акриламид [5/95 молярное соотношение], используя молярное отношение глиоксаля к акриламиду от 0,8 до 9 масс. %.

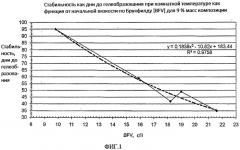

Фигура 2 иллюстрирует стабильность, используя «Дни до гелеобразования» измеренный параметр при комнатной температуре в зависимости от вязкости по Брукфилду исходного продукта [BFV] для полимера, полученного путем глиоксилирования сополимера диаллилдиметиламмоний хлорид-акриламид [5/95 молярное соотношение], используя молярное отношение глиоксаля к акриламиду от 0,8 до 12 масс. %.

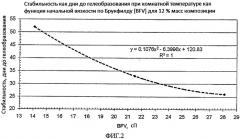

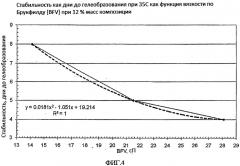

Фигура 3 демонстрирует стабильность, используя «Дни до гелеобразования» измеренный параметр при 35°С в зависимости от вязкости по Брукфилду исходного продукта [BFV] для полимера, полученного путем глиоксилирования сополимера диаллилдиметиламмоний хлорид-акриламид [5/95 молярное соотношение], используя молярное отношение глиоксаля к акриламиду от 0,8 до 9 масс. %.

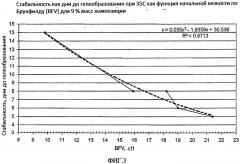

Фигура 4 демонстрирует стабильность, используя «Дни до гелеобразования» измеренный параметр при 3°С в зависимости от вязкости по Брукфилду, исходного продукта [BFV] для полимера, полученного путем глиоксилирования сополимера диаллилдиметиламмоний хлорид-акриламид [5/95 молярное соотношение], используя молярное отношение глиоксаля к акриламиду от 0,8 до 12 масс. %.

Фигура 5 иллюстрирует табличные данные, показывая увеличение стабильности для 0,8 глиоксилированного состава диаллилдиметиламмонийхлорид/акриламид (далее DADMAC/AcAm), содержащего множество различных добавок с различными способами добавления при комнатной температуре (RT) и 35°С с концентрацией активных компонентов 9 масс. %.

Фигура 6 иллюстрирует табличные данные, показывая увеличение стабильности для 0,8 глиоксилированного DADMAC/AcAm состава, содержащего множество различных добавок с различными способами добавления при комнатной температуре (RT) и 35°С с концентрацией активных компонентов 12 масс. %.

Фигура 7 иллюстрирует кривую испытания на стабильность (т.е. вязкость по Брукфилду в зависимости от Дней) для 0,8 глиоксилированных DADMAC/AcAm составов по изобретению (в виде оцененной пред-реакции) с 6 масс. % MgSO4 и без 6 масс. % MgSO4, добавленным до проведения реакции глиоксилирования.

ПОДРОБНОЕ ОПИСАНИЕ

Следующие определения даются для разъяснения, но не для ограничения.

«Мономер акриламида» означает мономер формулы:

где R1 является H или C1-C4 алкил и R2 является Н, С1-С4 алкил, арил, или арилалкил. Предпочтительные мономеры акриламида акриламид и метакриламид. Акриламид более предпочтителен.

«Альдегид» означает соединение, содержащее одну или более альдегид (-СНО) группу или группы способные реагировать с образованием альдегидной группы, где альдегидные группы способны реагировать с альдегид-реакционноспособными группами (например, амино или амидо группы) полимера как описано здесь. Типичные представители альдегидов включают формальдегид, параформальдегид, глутаральдегид, глиоксаль, тому подобные и любой другой соответствующий моно-функциональный или полифункциональный альдегид. Глиоксаль предпочтителен.

«Альдегид-функционализированный» означает продукт реакции предшественника полимера и альдегида, где альдегид-реакционноспособная группа(ы) предшественника полимера взаимодействовала с концевой карбонильной группой(ами) альдегида(ов).

«Алкил» означает одновалентную группу, полученную из насыщенного углеводорода с линейной или разветвленной цепью путем удаления одного атома водорода. Типичные алкильные группы включают метил, этил, н- и изопропил, цетил и тому подобные.

«Алкилен» означает двухвалентную группу, полученную из насыщенного углеводорода с линейной или разветвленной цепью путем удаления двух атомов водорода. Типичные алкиленовые группы включают метилен, этилен, пропилен и тому подобные.

«Амидогруппа» означает группу формулы -C(0)NHY1, где Y1 выбран из Н, алкила, арила и арилалкила.

«Аминогруппа» означает группу формулы -NHY2, где Y2 выбран из Н, алкила, арила и арилалкила.

«Амфотерный» означает полимер, полученный как из катионных, так из анионных и, возможно, других неионных мономеров. Типичные амфотерные полимеры включают сополимеры, составленные из акриловой кислоты и четвертичной соли диметиламиноэтилакрилата и метилхлорида (далее DMAEA-MCQ), тройные сополимеры, составленные из акриловой кислоты, DADMAC и акриламида, и тому подобные.

«Арил» означает ароматическую моноциклическую или полициклическую кольцевую систему, содержащую от приблизительно 6 до приблизительно 10 атомов углерода. Арил может быть необязательно замещен одним или более С1-С20 алкил, алкокси или галогеналкил группами. Типичные арильные группы включают фенил или нафтил, или замещенный фенил или замещенный нафтил.

«Арилалкил» означает арилалкиленовую группу, где арил или алкилен определены выше. Типичные арилалкил группы включают бензил, фенилэтил, фенилпропил, 1-нафтилметил и тому подобные. Предпочтителен бензил.

«Диаллил-N,N-дизамещенный аммонийгалогенидный мономер» означает мономер следующей формулы:

(Н2С=CHCH2)2N+R3R4X-

где R3 и R4 независимо означают С1-С20 алкил, арил или арилалкил и X означает анионный противоион. Типичные анионные противоионы включают галоген, сульфат, нитрат, фосфат и тому подобные. Предпочтительный анионный противоион галоген. Предпочтителен хлорид. Предпочтительный диаллил-N,N-дизамещенный аммонийгалогенидный мономер является диаллилдиметиламмонийхлоридом.

«Дисперсионные полимеры» означает водорастворимую полимерную дисперсию в водосодержащей фазе, содержащей одну или несколько органических или неорганических солей и/или один или несколько водных растворов полимеров. Типичные примеры дисперсионной полимеризации водорастворимых полимеров в непрерывной водной фазе могут быть найдены в патентах США 5,605,970; 5,837,776; 5,985,992; 4,929,655; 5,006,590; 5,597,859; и 5,597,858 и в Европейских патентах 183,466; 657,478; и 630,909.

«Эмульсионный полимер» и «латексный полимер» означают полимерную эмульсию, содержащую альдегид-функционализированный полимер согласно настоящему изобретению, в водной фазе, с углеводородным маслом в качестве масляной фазы и эмульгатором типа «вода в масле». Обратные полимерные эмульсии представляют собой фазу на основе углеводорода с водорастворимыми полимерами, диспергированными в углеводородной матрице. Обратные полимерные эмульсии являются, таким образом, «инвертированными» или активированными для использования путем высвобождения полимера из частиц, применяя сдвиг, разбавление и, обычно, другое поверхностно-активное вещество. Смотри патент США 3,734,873, введенный здесь в качестве ссылки. Типичные способы получения высокомолекулярных обратных полимерных эмульсий описаны в патентах США 2,982,749; 3,284,393; и 3,734,873. Смотри также Hunkeler, et al., "Mechanism, Kinetics and Modeling of the Inverse-Microsuspension Homopolymerization of Acrylamide, " Polymer, vol. 30(1), pp 127-42 (1989); и Hunkeler et al., "Mechanism, Kinetics and Modeling of Inverse-Microsuspension Polymerization: 2. Copolymerization of Acrylamide with Quaternary Ammonium Cationic Monomers, " Polymer, vol. 32(14), pp 262 6-40 (1991).

«Мономер» означает полимеризуемое аллильное, винильное или акриловое соединение. Мономер может быть анионным, катионным, неионным или цвиттер-ионным. Винильные мономеры предпочтительны, акриловые мономеры более предпочтительны.

Типичные неионные водорастворимые мономеры включают акриламид, метакриламид, N,N-диметилакриламид, N,N-диэтилакриламид, N-изопропилакриламид, N-винилформамид, N- винилметилацетамид, N-винилпирролидон, гидроксиэтилметакрилат, гидроксиэтилакрилат, гидроксипропилакрилат, гидроксипропилметакрилат, N-трет-бутилакриламид, N-метилолакриламид, винилацетат, виниловый спирт и тому подобные.

Типичные анионные мономеры включают акриловую кислоту и ее соли, включая, без ограничений, акрилат натрия и акрилат аммония, метакриловую кислоту и ее соли, включая, но без ограничений, метакрилат натрия и метакрилат аммония, 2-акриламидо-2-метилпропансульфоновую кислоту (AMPS), натриевую соль AMPS, винилсульфонат натрия, сульфонат стирола, малеиновую кислоту и ее соли, включая, но без ограничений, натриевую соль и аммониевую соль, сульфонат, итаконат, сульфопропилакрилат или метакрилат, или другие водорастворимые формы этих или других полимеризуемых карбоновых или сульфоновых кислот, сульфометилированный акриламид, аллилсульфонат, винилсульфонат натрия, итаконовую кислоту, акриламидометилбутановую кислоту, фурамовую кислоту, винилфосфоновую кислоту, винилсульфоновую кислоту, аллилфосфоновую кислоту, сульфометилированный акриламид, фосфонометилированный акриламид, итаконовый ангидрид и тому подобные.

Типичные катионные мономеры включают моноаллиламин, диаллиламин, виниламин, диалкиламиноалкилакрилаты и метакрилаты и их четвертичные или кислые соли, включая, но без ограничения указанным, четвертичную соль диметиламиноэтилакрилата и метилхлорида (DMAEA-MCQ), четвертичную соль диметиламиноэтилакрилата и метилсульфата, четвертичную соль диметиламиноэтилакрилата и бензилхлорида, соль серной кислоты и диметиламиноэтилакрилата, соль соляной кислоты и диметиламиноэтилакрилата, четвертичную соль диметиламиноэтилметакрилата и метилхлорида, четвертичную соль диметиламиноэтилметакрилата и метилсульфата, четвертичную соль диметиламиноэтилметакрилата и бензилхлорида, соль серной кислоты и диметиламиноэтилакрилата, соль соляной кислоты и диметиламиноэтилметакрилата, диалкиламиноалкилакриламиды или -метакриламиды и их четвертичный и кислые соли, такие как акриламидопропилтриметиламмонийхлорид, четвертичная соль диметиламинопропилакриламида и метилсульфата, соль серной кислоты и диметиламинопропилакриламида, соль соляной кислоты и диметиламинопропилакриламида,

метакриламидопропилтриметиламмоний хлорид, четвертичная соль диметиламинопропилметакриламида и метилсульфата, соль серной кислоты и диметиламинопропилметакриламида, соль соляной кислоты и диметиламинопропилметакриламида, диэтиламиноэтилакрилат, диэтиламиноэтилметакрилат, диаллилдиэтиламмонийхлорид и диаллилдиметиламмонийхлорид (DADMAC). Алкильные группы обычно представляют собой C1-С4 алкил.

Типичные цвиттер-ионные мономеры означают полимеризуемую молекулу, содержащую катионную и анионную (заряженные) функциональные группы в равных пропорциях, так что молекула в целом нейтральна. Типичные цвиттер-ионные мономеры включают N,N-диметил-N-акрилоилоксиэтил-N-(3-сульфопропил)- аммонийбетаин, N,N-диметил-N-акриламидопропил-N-(2-карбоксиметил)-аммонийбетаин, N,N-диметил-N-акриламидопропил- N-(3-сульфопропил)-аммонийбетаин, N,N-диметил-N-акриламидопропил-N-(2-карбоксиметил)-аммонийбетаин, 2-(метилтио)этилметакрилоил-S-(сульфопропил)-сульфонийбетаин, 2-[(2-акрилоилэтио)диметиламмонио]этил 2-метилфосфат, 2-(акрилоилоксиэтил)-2'-(триметиламмоний)этилфосфат, [(2-акрилоилэтил)диметиламмонио]метилфосфоновую кислоту, 2-етакрилоилоксиэтилфосфорилхолин (МРС), 2-[(3-акриламидопропил)диметиламмонио]этил 2'-изопропилфосфат (AAPI), 1-винил-3-(3-сульфопропил)имидазолийгидроксид, (2-акрилоксиэтил)карбоксиметилметилсульфонийхлорид, 1-(3-сульфопропил)-2-винилпиридинийбетаин, N-(4-сульфобутил)-N-метил-N, N-диаллиламинаммонийбетаин (MDABS), N,N-диаллил-N-метил-N-(2-сульфоэтил)аммонийбетаин и тому подобные.

«Процесс производства бумаги» означает способ изготовления бумажных и картонных продуктов из пульпы, включающий образование водной целлюлозной композиции для производства бумаги (необязательно, с минеральными наполнителями, такими как карбонат кальция, глины и т.д.), обезвоживание композиции с образованием листа и сушку листа. Следует понимать, что может использоваться любая соответствующая композиция бумаги. Типичные композиции бумаги включают, например, целлюлозу из первичного сырья, переработанную целлюлозу, крафтцеллюлозу (отбеленную и небеленую), сульфитную целлюлозу, древесную массу, полимерные пластмассовые волокна и тому подобное, любая комбинация вышеупомянутой бумажной массы. Стадии получения композиции для производства бумаги, обезвоживание и сушка могут быть проведены любым обычным способом, в целом известным специалистам в данной области техники. Другие добавки для производства бумаги могут быть использованы как дополнение к обработке полимерами согласно данному изобретению, хотя следует подчеркнуть, что для эффективной работы никаких добавок не требуется. Такие добавки для производства бумаги включают, например, удерживающие добавки (например, микрочастицы, флокулянты, полимерные и неорганические коагулянты и т.д.), добавки, упрочняющие бумагу во влажном и сухом состояниях (например, модифицированные крахмалы, полимеры на основе полиамидамина-эпихлоргидрина), проклеивающие агенты (например, канифольные клеи, алкиленкетеновые димеры, алкенил-янтарные ангидриды), подобные им и комбинации из вышеупомянутых.

Альдегид-функционализированные полимеры по изобретению могут быть добавлены в места мокрой части, используемые для добавок в мокрую часть, такие как прибавляемые к тощей бумажной массе или жирной бумажной массе. Конкретное место мокрой части, как полагают, не важно, но альдегид- функционализированные полимеры предпочтительно добавляют перед добавлением других катионных добавок. Их добавление в мокрую часть не является необходимым, и вариант добавления их после формирования листа (например, приблизительно прессовой части) может также быть осуществлен. Например, полимер может быть распылен на влажное полотно до введения в прессовую часть, и это может быть предпочтительным способом добавления для снижения дозировки или эффектов перекрестных взаимодействий, которые могли бы произойти в мокрой части. Другие традиционные добавки мокрой части могут использоваться в комбинации с альдегид-функционализированными полимерами, включая удерживающие добавки, прочностные добавки, такие как крахмалы, проклеивающие агенты и подобные. Хотя альдегид-функционализированные полимеры продемонстрировали значительную практическую ценность в бумажной и картонной сферах применения, стабилизация этих полимеров согласно практике настоящего изобретения, как полагают, полезна в любой сфере применения, где такие полимеры используются, и не должны быть ограничены производством бумаги.

Например, когда используются альдегид-функционализированные полимеры, как описано здесь, имеющие свободный анионный заряд, необходим способ фиксации полимера к волокну. Эта фиксация обычно достигается при использовании катионных материалов во взаимодействии с полимерами. Такими катионными материалами наиболее часто являются коагулятны, или неорганические (например, алюмокалиевые квасцы, полимеры хлорида алюминия, хлорид или сульфат железа и любая другая катионная гидролизующая соль) или органические (например, поли-диаллилдиметиламмонийхлорид (p-DADMAC),' эпихлоргидрин полиамин-диметиламин (EPI/DMA), полиэфиримид (далее PEI), модифицированные PEI или любые другие низко- или среднемолекулярные полимеры с высокой плотностью заряда). Дополнительно, катионные материалы, добавленные для других целей, такие как крахмал, добавки для прочности во влажном состоянии или удерживающие добавки, также могут способствовать фиксации анионного полимера. Для фиксации катионных альдегид-функционализированных полимеров с компонентами композиции бумаги (например, волокно и наполнитель) никаких дополнительных добавок не требуется.

В одном варианте реализации, выгодное улучшение в обезвоживании с экономически полезными результатами может быть достигнуто при дозах альдегид-функционализированного полимера в интервале от 0,05 до 15,0 фунтов полимера на тонну сухого волокна, обычно достигнуто в интервале от 0,05 до 6,0 фунтов на тонну в зависимости от частных обстоятельств бумажного производства (оборудование бумагоделательной машины и используемое сырье бумажного материала) и типа желаемых показателей. Следует понимать, что описанные альдегид-функционализированные полимеры пригодны для всех сортов бумаги и картона, включая плотный картон, сорта высокосортной бумаги и сорта санитарно-гигиенической бумаги / полотенец. Вторичный плотный картон с использованием ОСС (отработанная картонная тара) с или без смешанных отходов, щелочных сортов высокосортной бумаги и сортов санитарно-гигиенической бумаги / полотенец были особенно восприимчивы.

Полимеры для включения в композицию и способ согласно настоящему изобретению представляют собой альдегид- функционализированные полимеры, полученные реакцией предшественника или предварительно сформированного полимера, включающего один или более альдегид-реакционноспособные фрагменты с одним или более альдегидами. Такие полимеры могут иметь различную конфигурацию, включая линейную, разветвленную, звезднообразную, блок, привитую, дендримерную и подобную, и любую другую подходящую конфигурацию. Предпочтительные полимеры включают те, которые имеют амино или амидо группы в качестве альдегид-реакционноспособных фрагментов. Эти предшественники или предварительно сформированные полимеры могут быть получены из любого соответствующего источника и синтезированы с использованием любого соответствующего способа. Например, альдегид-реакционноспособные полимеры могут быть сформированы с помощью эмульсионной, дисперсионной или растворной полимеризации и могут содержать неионные, катионные, анионные и цвиттер-ионные мономерные вещества с полимером. Кроме того, эти мономерные вещества могут присутствовать в любом количестве и в любой комбинации в полимере.

В одном варианте реализации, полиамины получают путем модификации предварительно сформированного полиамида, например гидролизом сополимера акриламида - винилформамида с использованием кислоты или основания как описано в патентах США №6,610,209 и 6,426,383.

В одном варианте реализации, полиаминоамид можно получить путем прямого амидирования полиалкилкарбоновых кислот и переамидированием сополимеров, содержащих карбоновую кислоту и (мет)акриламидные фрагменты как описано в патенте США №4,919,821.

В другом варианте реализации, предварительно сформированные полимеры получают как эмульсионный или латексный полимер. Например, водную фазу готовят путем смешения вместе с водой одного или более водорастворимых мономеров и любых полимеризационных добавок, таких как неорганические соли, хелатирующие добавки, рН буферы и тому подобные. Масляную фазу готовят путем смешения вместе инертной углеводородной жидкости с одним или более растворимым в масле поверхностно-активным веществом. У смеси поверхностно-активного вещества должен быть низкий гидрофильно-липофильный баланс (далее ГЛБ), чтобы гарантировать формирование эмульсии на основе масла. Соответствующие поверхностно-активные вещества для эмульсионной полимеризации типа «вода в масле», которые являются коммерчески доступными, приведены в Северно-американском издании McCutcheon's Emulsifiers & Detergents. Может потребоваться нагреть масляную фазу, чтобы образовался гомогенный масляный раствор. Масляная фаза затем загружается в реактор, оборудованный смесителем, термопарой, магистралью для продувки сжатым азотом и конденсатором. Водную фазу добавляют в реактор, содержащий масляную фазу, при энергичном перемешивании, чтобы сформировать эмульсию.

Полученную эмульсию нагревают до желаемой температуры, продувают азотом и добавляют инициатор свободно-радикальной полимеризации. Реакционная смесь перемешивается в течение нескольких часов в атмосфере азота при желательной температуре. После завершения реакции, эмульсионный полимер типа «вода в масле» охлаждают до комнатной температуры, куда могут быть добавлены любые желательные постполимеризационные добавки, такие как антиоксиданты или поверхностно-активные вещества с высоким ГЛБ (как описано в патенте США 3,734,873). Полученный эмульсионный полимер представляет собой свободно текущую жидкость. Водный раствор эмульсионного полимера типа «вода в масле» может быть образован путем добавления желаемого количества эмульсионного полимера к воде при энергичном перемешивании в присутствии поверхостно-активного вещества с высоким ГЛБ (как описано в патенте США №3,734,873).

В другом варианте реализации, предварительно сформированный полимер, используемый в изобретении, может быть дисперсным полимером. В типичном способе для того, чтобы получить дисперсионный полимер, водный раствор, содержащий одну или более неорганических или органических солей, один или более водорастворимых мономеров, любые полимеризационные добавки, такие как вещества для улучшения технологических свойств, хелатирующие агенты, рН буферы и водорастворимые стабилизаторы полимера, загружаются в реактор, оборудованный смесителем, термопарой, магистралью для продувки сжатым азотом и водяным конденсатором. Раствор мономера энергично смешивают, нагревают до желаемой температуры и затем добавляют инициатор свободно-радикальной полимеризации. Раствор продувают азотом, поддерживая температуру и перемешивая в течение нескольких часов. После этого времени смесь охлаждают до комнатной температуры и в реактор загружают постполимеризационные добавки. Дисперсии на основе воды водорастворимых полимеров представляет собой свободно текущую жидкость с вязкостью продукта, как правило, в интервале от приблизительно 100 до приблизительно 1000 сантипуаз (сП), измеренную при минимальном сдвиге.

В другом варианте реализации, предварительно сформированные или предшественники полимеров, используемые в изобретении, представляют собой растворы полимеров. В типичном способе для получения растворов полимеров, получают водный раствор, содержащий один или более водорастворимый мономер и любые полимеризационные добавки, такие как хелатирующие агенты, рН буферы и тому подобные. Эту смесь загружаются в реактор, оборудованный смесителем, термопарой, магистралью для продувки сжатым азотом и водяным конденсатором. Раствор энергично смешивают, нагревают до желаемой температуры и затем добавляют инициатор свободно-радикальной полимеризации. Раствор очищают с азотом, поддерживая температуру и перемешивая в течение нескольких часов. Как правило, во время этого периода вязкость раствора увеличивается. После того, как полимеризация завершена, содержание реактора охлаждают до комнатной температуры и затем направляют на хранение. Вязкости растворов полимеров значительно различаются, и зависят от концентрации и молекулярной массы, и от структуры активного полимерного компонента.

Реакции полимеризации инициируются любым средством, которое приводит к образованию подходящего радикала. Термически полученные радикалы, в которых радикальные соединения образуются при термической гомолитической диссоциации азо-, пероксидных, гидропероксидных и перэфирных соединений, являются предпочтительными. Предпочтительными инициаторами являются азо-соединения, включая 2,2'-азобис(2-амидинопропан)дигидрохлорид, 2,2'-азобис[2-(2-имидазолин-2-ил)пропан]дигидрохлорид, 2,2'-азобис(изобутиронитрил) (AIBN), 2,2'-азобис(2,4-диметилвалеронитрил) (AIV), тому подобные и их комбинация. Более предпочтительные инициаторы включают пероксиды, такие как персульфат аммония, персульфат натрия, тому подобные и их комбинация.

В альтернативном варианте осуществления, процессы полимеризации могут быть проведены как периодический процесс или поэтапно. В типичном периодическом процессе все мономеры реагируют вместе, тогда как в поэтапном или полунепрерывном процессе часть мономеров удерживается от основной реакции и добавляется через некоторое время, чтобы воздействовать на изменение состава сополимера или на образование дисперсных частиц. В варианте при непрерывном процессе все мономеры добавляются в течение продолжительного периода и воздействуют на изменение состава по-другому.

Условия реакций полимеризации и/или пост-полимеризации выбираются так, чтобы получающийся полимер, содержащий альдегид-реакционноспособный фрагмент (то есть предварительно сформированный или предшественник полимера), имел молекулярную массу по меньшей мере приблизительно 1000 г/моль, предпочтительно от приблизительно 2000 до приблизительно 10000000 г/моль. Этот полимер затем функционализируют реакцией с одним или несколькими альдегидами. Подходящие альдегиды включают любое соединение, содержащее одну или несколько альдегидных (-СНО) функциональных групп (то есть, монофункциональные или полифункциональные альдегиды) и имеющее достаточную активность, чтобы реагировать с альдегид-реакционноспособным фрагментом (например, амино- или амидогруппами). Типичные представители альдегидов включают формальдегид, параформальдегид, глутаральдегид, глиоксаль, тому подобные и любой другой соответствующий реакционноспособный альдегид.

В варианте реализации, альдегид-функционализированный полимер получают реакцией полиамида или полиамина с одним или более альдегидами при рН между 4 и 12. Суммарная концентрация основных полимерных цепей (то есть предварительно сформированный или предшественник полимера, имеющий альдегид-реакционноспособный фрагмент) плюс альдегид составляет от приблизительно 2 до приблизительно 35 весовых процентов. Как правило, для лучшего управления скоростью реакции и для повышения стабильности продукта готовят водный раствор основных полимерных цепей. рН водного раствора основных полимерных цепей повышают до значения от приблизительно 4 до приблизительно 12. Температура реакции, как правило, составляет от приблизительно 20°С до приблизительно 80°С, предпочтительно от приблизительно 20°С до приблизительно 40°С. Водный раствор альдегида добавляют к водному раствору основных полимерных цепей при хорошем перемешивании, чтобы предотвратить гелеобразование. Скорость увеличения вязкости отслеживают в ходе реакции с помощью вискозиметра Брукфилда. Увеличение вязкости на 0.5 сП указывает на увеличение молекулярной массы полимера и на увеличение образования поперечных связей в полимерном предшественнике.

Как правило, желаемое увеличение вязкости соответствует желаемому уровню активности, который обычно достигает максимума или точки снижения активности при удельной вязкости. Скорость реакции зависит от температуры, общей концентрации полимера и альдегида, отношения альдегида к амид/амин-функциональным группам и рН. Более высокие скорости глиоксилирования (в случае, когда глиоксаль используется в качестве альдегида) ожидается при увеличении температуры, общей концентрации полимера и альдегида, отношения альдегида к амид/амин-функциональным группам или рН. Скорость реакции может быть понижена путем снижения общей концентрации полимера и альдегида, температуры, отношения альдегида к амид/амин-функциональным группам или рН (до приблизительно 2-3,5). Количество непрореагировавшего альдегида к концу реакции повышается с повышением отношения альдегида к амид/амин-функциональным группам.

В предпочтительном варианте реализации, предшественник полимера получают из сополимера DADMAC и акриламида. Мономеры DADMAC и акриламид могут присутствовать в соотношениях вес к весу в предшественнике полимера в интервале от приблизительно 5/95 до приблизительно 95/5, соответственно. Этот предшественник сополимера предпочтительно имеет средневесовую молекулярную массу приблизительно 17000 г/моль и взаимодействует, например, с глиоксалем. Количество глиоксаля может варьироваться, но обычно добавляется до достижения мольного соотношения глиоксаля к акриламиду от 0.1 до 1.0. Предпочтительно соотношение вес к весу DADMAC/акриламид составляет 10/90.

Условия реакции предпочтительно выбирают так, чтобы мольное отношение предшественника полимера к альдегиду составляло от приблизительно 0,05 до приблизительно 1,5. Этот интервал молярных отношений может привести к большому количеству функционализированных альдегид-реакционноспособных фрагментов предшественника полимера. Например, от приблизительно 9 мольных процентов до более чем 50 мольных процентов альдегид-реакционноспособных фрагментов могут быть функционализированы. Более того, в зависимости от особенной комбинации выбранных альдегидов, от приблизительно 20 до приблизительно 50% или более из тех прореагировавших фрагментов могут быть многократно прореагировавшими.

В одном варианте реализации, 15 мольных процентов, предпочтительно по меньшей мере приблизительно 20 мольных процентов амино- или амидо-групп в полимере взаимодействуют с альдегидом с образованием альдегид-функционализированного полимера. Полученные альдегид-функционализированные полимеры имеют средневесовую молекулярную массу от по меньшей мере приблизительно 100000 г/моль, предпочтительно по меньшей мере приблизительно 300000 г/моль.

В варианте реализации, альдегид-функционализированный полимер образуется из одного или более предшественников полимеров, имеющих альдегид-реакционноспособные фрагменты, выбранные из любых комбинаций аминов, амидов и гидроксилов.

В другом варианте реализации, альдегид-функционализированный полимер представляет собой сополимер, содержащий от приблизительно 1 до приблизительно 99 мольных процентов акриламидных мономеров и от приблизительно 95 мольных процентов до приблизительно 1 мольных процентов одного или более катионных, анионных, неионных или цвиттер-ионных мономеров или их смеси. Сополимеры, полученные из неионных альдегид-реакционноспособных мономеров и катионных мономеров, предпочтительно имеют катионный заряд от приблизительно 1 до приблизительно 50 мольных процентов, более предпочтительно от приблизительно 1 до приблизительно 30 мольных процентов. Сополимеры, полученные из неионных альдегид-реакционноспособных мономеров и анионных мономеров, предпочтительно имеют анионный заряд от приблизительно 1 до приблизительно 50 мольных процентов, более предпочтительно от приблизительно 1 до приблизительно 30 мольных процентов. Цвиттер-ионные полимеры предпочтительно содержат от 1 до приблизительно 95 мольных проценто