Литьевое формование пластмассовых деталей с прорезью

Иллюстрации

Показать всеСпособ литьевого формования пластмассовой детали с прорезью включает охватывающий элемент (26) формы, определяющий полость формы, подобной внешней поверхности колпачка, и второго элемента (28) формы с поверхностью, форма которой является дополнением к форме полости формы. Одна из внутренней поверхности и внешней поверхности содержит вытянутый элемент конструкции, который определяет вытянутую вершину (38; 58). Второй элемент (28) формы продвигается в полость формы, так что вершина (38; 58) размещается на предопределенном расстоянии от противоположной одной из внутренней поверхности и внешней поверхности. Внутренняя и внешняя поверхности вместе определяют пространство формы. Затем расплавленный полимерный материал вводится в пространство формы для существенного ее заполнения. Предопределенное расстояние рассчитывается таким образом, чтобы полимерный материал не полностью заполнял пространство между вершиной и противоположной поверхностью, посредством чего формируется прорезь в колпачке. Технический результат, достигаемый при использовании способа по изобретению для получения емкости дозирования по изобретению, заключается в формировании прорези в процессе литьевого формования и обеспечении упрощения процесса изготовления клапана. 2 н. и 8 з.п. ф-лы, 17 ил.

Реферат

Настоящее изобретение относится к способу литьевого формования пластмассовых деталей с прорезью. Существует множество ситуаций, в которых необходимо выполнение литьевого формования пластмассовой детали со сформированной в ней прорезью, а именно линейным разрывом, при котором края материала практически соприкасаются друг с другом или располагаются на очень небольшом расстоянии друг от друга, но не соединяются друг с другом, так что возможно по меньшей мере ограниченное относительное движение материала относительно двух сторон прорези.

Одной из областей применения данных деталей являются клапаны, через которые осуществляется течение текучей среды, в частности клапаны дозирования для дозирования вязких жидкостей или тестообразных материалов, таких как гель для душа, кондиционер для волос, томатный кетчуп и тому подобное. Данные клапаны обычно устанавливаются на горлышке деформируемой емкости, которая обычно формуется из термопластичного материала, и при необходимости дозирования содержимого емкости, емкость переворачивается и деформируется посредством сдавливания. Следовательно, увеличивается внутреннее давление емкости, что приводит к открытию клапана и дозированию через него содержимого емкости. Если было дозировано необходимое количество материала, тогда давление, применяемое к емкости, снижается, и емкость начинает расширяться до своей изначальной формы. Пониженное давление, которое, следовательно, образовывается в емкости, приводит к завершению процесса дозирования и повторному закрытию клапана. Необходимо, чтобы затем клапан сформировал существенное уплотнение, а именно герметизировал путь вязкого или тестообразного материала, и это является особенно важным в отношении емкости, например, для геля для душа, который обычно хранится в перевернутом состоянии, чтобы предотвратить протечку или просачивание содержимого емкости через клапан. При необходимости уплотнение также может представлять собой полностью воздухонепроницаемое уплотнение, поскольку, естественно, свободное попадание атмосферного воздуха во внутреннюю часть емкости является очень нежелательным, если емкость используется для скоропортящегося материала, такого как майонез или горчица, поскольку это приведет к биологическому распаду материала. Однако необходимо, чтобы клапан не формировал полностью воздухонепроницаемое уплотнение, поскольку он должен пропускать достаточное количество воздуха для обеспечения возможности автоматического повторного расширения емкости до своей изначальной формы.

Существует много различных типов клапанов, работающих данным общим образом, и один из нескольких общих типов содержит круг из силиконового каучука, в котором формируются две перпендикулярных прорези в крестообразном положении. Данные клапаны широко используются и являются очень эффективными, но имеют недостатки, заключающиеся в том, что силиконовый каучук имеет высокую стоимость и с ним трудно работать, а клапан обязательно должен содержать две различные детали, которые должны быть соединены вместе, а именно корпус клапана, например, из термопластичного материала, полученного литьевым формованием, и сам элемент клапана полностью из силиконового каучука. Перед соединением двух деталей в круге из силиконового каучука должны быть сформированы прорези, а это является дорогим и трудоемким процессом. Кроме того, соединение этих двух элементов вместе является дополнительным затратным этапом производственного процесса, и тот факт, что используются два различных материала, делает невозможным переработку клапана после использования.

В указанных выше клапанах целью прорезей является определение заслонок клапана, которые могут двигаться относительно остальной части корпуса клапана с целью открытия и закрытия одной или нескольких прорезей, через которые может пройти текучий материал. Еще одним известным типом клапана, который используется в отношении сточных вод и тому подобного и не предназначен для использования в домашних целях, например в отношении туалетных принадлежностей или продовольственного назначения, является клапан с зажимом. В клапане данного типа сама прорезь представляет собой отверстие, через которое может проходить текучий материал. Данные клапаны обычно являются монолитными, имеют в основном трубчатую конструкцию и формуются из каучукового или эластомерного материала. Они имеют впускной конец, который обычно имеет по меньшей мере приблизительно круглую форму, и их боковая стенка содержит две обычно плоские противоположные части, боковые края которых соединяются дугообразными боковыми частями, и которые наклонены по отношению друг к другу и сходятся в вытянутой обычно прямой вершине, в которой определяется прорезь. Если давление внутри клапана превышает внешнее давление, тогда два края противоположных плоских частей, образовывающих вершину, а именно два края прорези, размыкаются, и клапан открывается. Несмотря на дешевизну и эффективность в отношении некоторых применений, данные клапаны надежно закрываются только в случае, если внешнее давление превышает давление внутри корпуса клапана, и только этот факт делает данные клапаны непригодными для домашнего использования в качестве клапана дозирования. Кроме того, прорезь должна быть создана посредством отдельного процесса резания и продольной резки после формования клапана, а стоимость данного процесса делает данные клапаны неприемлемыми для использования в отношении емкостей для широкого домашнего использования.

Проделывание прорези в детали, полученной путем литьевого формования, ранее всегда требовало отдельного этапа производственного процесса после самого процесса формования, и целью изобретения является предоставление способа литьевого формования пластмассовой детали, при котором прорезь формируется во время процесса литьевого формования и в качестве его части, следовательно, устраняя отдельный этап последующего формирования прорези. Следующей целью настоящего изобретения является предоставление клапана дозирования, получаемого путем литьевого формования, такого типа, который содержит одно или несколько прорезей и, который характеризуется простотой и преимуществами указанных выше клапанов, но исключает недостатки обоих типов клапанов.

В соответствии с настоящим изобретением способ литьевого формования пластмассовой детали с прорезью включает предоставление первого элемента формы, предоставляющего полость формы, которая определяется внутренней поверхностью, и второго элемента формы с внешней поверхностью, форма которого является фактически дополнением к форме полости формы, при этом одна из внутренней поверхности и внешней поверхности содержит вытянутый элемент конструкции, который определяет вытянутую вершину; продвижение второго элемента формы в полость формы, так что вершина размещается на предопределенном расстоянии от противоположной одной из внутренней поверхности и внешней поверхности, а внутренняя поверхность первого элемента формы и внешняя поверхность второго элемента формы вместе определяют пространство формы; введение расплавленного полимерного материала в пространство формы для существенного ее заполнения, при этом предопределенное расстояние рассчитывается таким образом, чтобы полимерный материал не полностью заполнял пространство между вершиной и противоположной поверхностью, посредством чего формируется прорезь. Таким образом, в способе в соответствии с изобретением определяется очень узкая щель в пространстве формы между вершиной, или вертексом, вытянутого выступающего элемента конструкции одного из элементов формы и противоположной поверхностью другого элемента формы. Если расплавленный полимерный материал вводится в пространство формы, тогда он быстро заполняет большую ее часть, но узкая вытянутая щель формирует значительный барьер проницаемости и на практике расплавленный материал достигает данной щели и проникает внутрь нее с обеих стороны практически симметрично. Если щель рассчитана должным образом, тогда два фронта потока пластичного материала практически сойдутся вдоль линии, проходя вдоль вершины, но не соединяясь вместе. Причина, по которой это происходит, не полностью изучена, но предполагается, что это происходит вследствие относительно быстрого охлаждения, которое происходит вследствие узости щели, и итогового относительно быстрого снижения температуры, которое происходит за пределами вершины. Тот факт, что два фронта сходятся, но не соединяются вместе, означает, что в изделии, полученном путем формования, формируется разрыв или прорезь, ширина которого является незначительной или практически равняется нулю, посредством чего края прорези формируют существенное уплотнение.

Размер определяемой щели является критически важным, и предопределенное расстояние предпочтительно равняется 0,0075-0,075 мм, а более предпочтительно 0,01-0,03 мм. Если предопределенное расстояние имеет значение выше заданного диапазона, тогда полимерный материал может пройти через щель, и прорезь не будет сформирована. Если предопределенное расстояние имеет значение, ниже заданного диапазона, тогда в готовом изделии будет сформирована прорезь или вытянутое отверстие, но они будут иметь значительную ширину, что не обеспечивает подходящего уплотнения в клапане дозирования.

Если прорезь или разрыв рассматриваются в микроскопическом масштабе, тогда будет видно, что два фронта потока определенно не продвигаются внутрь щели вдоль двух прямых линий, а, напротив, продвигаются вдоль слегка неровных, а именно волнообразных и/или зубчатых, линий. Следовательно, прослеживается, что две стороны прорези контактируют, таким образом, формируя идеальное уплотнение в некоторых областях, но расположены на микроскопическом расстоянии друг от друга в других областях. Это означает, что прорезь формирует отлично подходящее уплотнение для вязких жидкостей, таких как многие средства в виде туалетных принадлежностей, но при этом обеспечивает прохождение воздуха. Это является идеальной характеристикой для клапана дозирования вязкого состава туалетных принадлежностей, который обычно хранится в перевернутом положении, поскольку предотвращается протекание состава, но при этом воздух может попадать внутрь емкости для заполнения объема ранее занятого количеством состава, который был дозирован, следовательно, что позволяет сдавливаемой емкости дозирования возвращаться к своей изначальной форме посредством упругости своих деформируемых стенок.

Движение двух фронтов расплавленного полимерного материала внутрь узкой щели, определенной вершиной и противоположной поверхностью, может быть предотвращено из-за наличия воздуха внутри щели, но это может быть предотвращено посредством удаления воздуха из щели во время процесса литья.

Вершина выступающего элемента конструкции может быть определена двумя поверхностями, наклоненными под острым углом, которые сходятся в линии, которая, конечно же, представляет собой вершину. Также может быть возможным, чтобы две поверхности были объединены дугообразной поверхностью, и предпочтительно, чтобы радиус изгиба данной поверхности находился в диапазоне от 0,03 мм до 1 мм.

Ожидается, что способность расплавленного полимера протекать внутрь щели будет изменяться с инжекционным давлением, но было установлено, что фактически она относительно невосприимчива к изменениям в данном давлении в диапазоне давления, который традиционно используется при литьевом формовании. Однако данная способность изменяется с вязкостью, а именно индексом текучести расплава полиолефина, и предпочтительно, чтобы индекс текучести расплава полимерного материала был в диапазоне от 4 г до 40 г в 10 минут, а более предпочтительно - в диапазоне от 8 г до 26 г в 10 минут.

Полимерный материал предпочтительно является полиолефином, но другие полимеры и смеси полимеров также могут быть использованы. Также возможно использование термопластичных эластомеров, которые являются сополимерами или смесями полимеров. Обычно не имеет смысла ссылаться на индекс текучести расплава данных материалов, поскольку многие из них являются тиксотропными и их свойства текучести изменяются при касательном напряжении.

Как указано выше, способ согласно настоящему изобретению является особенно подходящим для создания клапанов дозирования. Данный клапан может быть такого типа, в котором текучий материал проходит через саму щель, и, следовательно, в одном варианте осуществления деталь является клапаном дозирования обычно типа «утиный нос», содержащим две противоположные клапанные пластины, которые наклонены по отношению друг к другу и сходятся в вершине, в которой они отделены друг от друга прорезью, при этом внутренняя поверхность первого элемента формы содержит две первые части, расположенные противоположно друг другу и наклоненные по отношению друг к другу и сходящиеся в вытянутой внутренней вершине, внешняя поверхность второго элемента формы содержит две вторые части, наклоненные по отношению друг к другу и сходящиеся в вытянутой внешней вершине, а второй элемент формы продвигается внутрь полости формы до тех пор, пока внешняя вершина не будет расположена на предопределенном расстоянии от внутренней вершины.

Как указано выше, клапан обычно обеспечивает прохождение воздуха в закрытом состоянии, а это является очень необходимым при дозировании множества веществ, поскольку это позволяет емкости дозирования возвращаться к своей нормальной форме посредством своей собственной упругости. Однако некоторые вещества подвергаются биологическому распаду, т.е. окислению, при наличии воздуха, и для таких веществ необходимо, чтобы клапан дозирования работал в качестве настоящего одностороннего клапана и исключал попадание воздуха обратно в емкость. Установлено, что, если форма рассчитана таким образом, что две заслонки или клапанные пластины клапана наклонены по отношению друг к другу под углом примерно 30-60°, предпочтительно 40-50°, тогда клапан пропускает воздух внутрь емкости в своем закрытом состоянии. Однако, как ни странно, установлено, что, если форма рассчитывается таким образом, что две клапанные пластины наклонены по отношению друг к другу под меньшим углом, например 10-25°, предпочтительно 15-20°, тогда повышенное контактное давление между противоположными углами прорези в сочетании с упругостью и клейкостью полимерного материала приводит к созданию клапаном уплотнения, которое не пропускает воздух также в закрытом состоянии.

Как указано выше, прорезь формирует уплотнение для вязких жидкостей, но обычно не для воздуха, и целостность уплотнения по отношению к вязким жидкостям может быть улучшена, если две первые части внутренней поверхности полости формы соединены вместе посредством двух третьих частей внутренней поверхности, а две вторые части внешней поверхности элемента формы соединены вместе посредством двух четвертых частей внешней поверхности, посредством чего, если внешняя вершина располагается на предопределенном расстоянии от внутренней вершины, первая и вторая части располагаются на первом расстоянии друг от друга, а третья и четвертая части располагаются на втором расстоянии друг от друга, при этом второе расстояние по меньшей мере на 10%, а более предпочтительно по меньшей мере на 20%, превышает первое расстояние. Таким образом, клапан, изготовленный в соответствии с данным аспектом изобретения, будет иметь две наклоненные клапанные пластины, которые вместе определяют прорезь и полностью соединяются посредством двух изогнутых частей с большей толщиной. Если детали формования позволяют остыть, две части большей толщины сжимают более двух более тонких клапанных пластин, и такое более сильное сжатие приводит к тому, что две клапанные пластины размещены под натяжением параллельно прорези. Данное натяжение приводит к удерживанию прорези в закрытом состоянии и, следовательно, улучшению целостности уплотнения клапана.

В еще одном варианте осуществления клапана дозирования текучий материал проходит не через прорезь, а через отверстие, которое обычно закрывается заслонкой, которая определяется одним или несколькими прорезями. Таким образом, в данном варианте осуществления деталь является клапаном дозирования такого типа, который содержит клапанную пластину, в которой формируется по меньшей мере одна прорезь, при этом прорезь или прорези определяют одну или несколько клапанных заслонок, которые отделяются от остальной части клапанной пластины в части их внешней границы посредством прорези или прорезей и являются одним целым с остальной частью клапанной пластины в остальной части их внешней границы вдоль предполагаемой линии, которая представляет собой цельный шарнир, посредством чего клапанная заслонка или каждая клапанная заслонка может быть изогнута вдоль своего цельного шарнира для открытия канала потока, при этом первый элемент формы и второй элемент формы предоставляют противоположные поверхности, которые вместе определяют пространство пластинчатой формы, если второй элемент формы продвигается внутрь полости формы, одна из противоположных поверхностей содержит по меньшей мере один элемент конструкции, который определяет вытянутую вершину, при этом вытянутая вершина или вершины имеют необходимый вид прорези или прорезей в клапанной пластине.

Если клапан дозирования должен содержать только одну подвижную клапанную заслонку, тогда он содержит только одну, обычно U-образную прорезь или две прорези, проходящие по отношению друг к другу под острым углом, и в таком случае одна из противоположных поверхностей двух элементов формы содержит вытянутый элемент конструкции с обычно U-образной вершиной или два вытянутых элемента конструкции с выступающими под острым углом вершинами. Если клапан содержит три, четыре или даже больше клапанных заслонок, одна из противоположных поверхностей двух элементов клапана содержит несколько вытянутых элементов конструкции с исходящими из одной точки вершинами, так что конечные прорези определяют необходимое количество подвижных клапанных заслонок.

Дополнительные признаки и подробности изобретения будут раскрыты посредством следующего описания трех конкретных вариантов осуществления, которые предоставляются только в качестве примера, со ссылкой на прилагаемые чертежи, на которых:

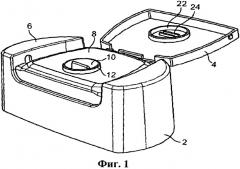

На фигуре 1 изображен вид в перспективе верхней части емкости для туалетных принадлежностей, содержащей клапан дозирования, изготовленный в соответствии с изобретением;

На фигуре 2 изображен местный вид в перспективе, показывающий только клапан дозирования;

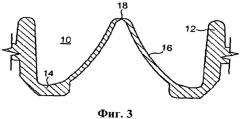

На фигуре 3 изображен вид сверху в разрезе клапана дозирования;

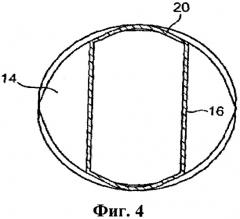

На фигуре 4 изображен вид сбоку в разрезе клапана дозирования;

На фигуре 5 изображен вырыв в разрезе формы, используемой для предоставления верхней части емкости для туалетных принадлежностей, изображенной на фигуре 1;

На фигуре 6 изображен увеличенный вырыв формы, изображенной на фигуре 5, показывающий область, в которой осуществляется получение клапана дозирования;

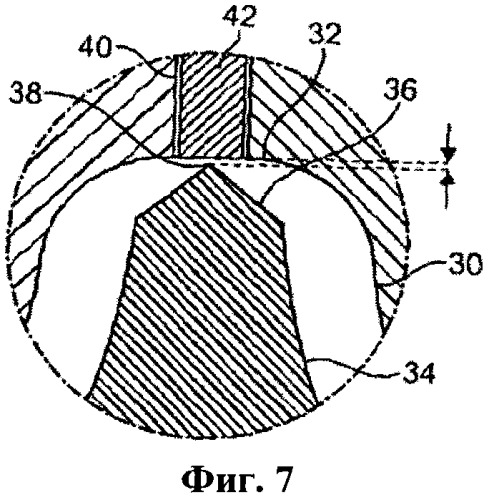

На фигуре 7 также изображен еще один увеличенный вид формы, показывающий только область внутренних и внешних вершин;

На фигуре 8 изображен вид, подобный тому, что изображен на фигуре 1, показывающий второй вариант осуществления клапана дозирования;

На фигуре 9 изображен вид в плане клапана согласно второму варианту осуществления;

На фигуре 10 изображен вид сверху в разрезе по линии х-х, изображенной на фигуре 9, клапана согласно второму варианту осуществления;

На фигуре 11 изображен исключительно схематический вид сверху охватывающей части элемента формы, используемого для предоставления клапана дозирования согласно третьему варианту осуществления;

На фигуре 12 изображен вид в перспективе в разрезе по линии xii - xii, изображенной на фигуре 11, показывающий также охватываемую часть другого элемента формы, установленного в заданном положении;

На фигуре 13 изображен вид в перспективе в разрезе по линии xiv - xiv, изображенной на фигуре 11;

На фигуре 14 изображен вид в перспективе с частичным вырезом, показывающий охватываемую часть формы, установленную в заданном положении, перед установкой в охватывающую часть формы, изображенную на фигуре 11;

На фигуре 15 изображен вид в перспективе крышки емкости для туалетных принадлежностей, содержащей клапан дозирования в соответствии с третьим вариантом осуществления изобретения;

На фигуре 16 изображен местный вид в перспективе с частичным вырезом клапана дозирования, изображенного на фигуре 15; и

На фигуре 17 изображен увеличенный вид в перспективе части клапана, отмеченного кружком на фигуре 16.

На фигурах 1-4 изображен клапан дозирования, изготовленный в соответствии с первым вариантом осуществления изобретения, формирующий цельную часть верхней части емкости для туалетных принадлежностей, например шампуня, кондиционера для волос и тому подобного. На фигуре 1 изображена верхняя часть емкости, которая при использовании соединяется с нижней частью емкости, например, посредством сварки или защелки. Верхняя часть емкости, изображенная на фигуре 1, содержит колпачок 2, к которому с одной стороны присоединена крышка 4 посредством цельного шарнира. Колпачок 2 в виде сверху имеет прямоугольную форму со скругленными углами и на каждом конце содержит выпуклую или выступающую вверх часть 6. Между двумя частями 6 имеется углубление, нижняя поверхность 8 которого практически плоская. Углубление или выемка 10, окруженная вертикальным ободом 12, формируется в поверхности 8. На дне выемки 10 имеется пластина, под названием подложка 14, в центре которой формируется апертура. Клапан дозирования, который лучше показан на фигуре 2, выступает вокруг и составляет одно целое с краем апертуры. Данный клапан обычно имеет тип «утиный нос» и содержит две ламинарные, обычно плоские стенки или клапанные пластины 16, расположенные противоположно друг другу и наклоненные по отношению друг к другу под острым углом. Две клапанные пластины 16 сужаются в своих свободных концах, и данные концы соприкасаются друг с другом или располагаются на расстоянии неровной щели 18 незначительной толщины, как будет описано более подробно ниже. Боковые поверхности двух клапанных пластин составляют одно целое с боковыми краями конечных стенок 20, так что клапан в горизонтальном поперечном сечении имеет непрерывную кольцевую форму. Стенки 16 обычно имеют толщину 0,8 мм, а стенки 20 предпочтительно на 20% или еще толще, чем стенки 16.

Кольцевое возвышение 22, внутренний диаметр которого практически равняется внешнему диаметру обода 12, формируется на нижней части крышки 4, которая является верхней стороной, если находится в открытом состоянии, показанном на фигуре 1. Два вытянутых элемента конструкции 24, которые определяют между собой пространство, размер и форма которого соответствуют, а на практике незначительно меньше, чем у верхней части клапана, размещаются по центру внутренней части возвышения 22. Возвышение 22 и выступы 24 располагаются таким образом, что, если крышка 4 с возможностью поворота перемещается в закрытое положение, в котором она занимает пространство между двумя выпуклыми элементами конструкции 6 и ее верхняя поверхность соприкасается с верхними поверхностями элемента конструкции 6, то возвышение 22 устанавливается вокруг обода 12 и вмещает его внутри себя, в то время как элементы конструкции 24 входят в зацепление с двумя клапанными пластинами и сдавливают их вместе, и это улучшает или повышает целостность уплотнения двух свободных концов клапанной пластины 16.

Колпачок 2, крышка 4 и клапан дозирования, изображенные на фигурах 1-4, составляют единую деталь, полученную формованием из полиолефинового материала, такого как полиэтилен или полипропилен. Это осуществляется посредством процесса литьевого формования, и форма схематически изображается на фигурах 5-7. Форма содержит охватывающий элемент 26, который определяет полость формы, форма которой является подобной внешней форме колпачка 2. Форма также содержит охватываемый элемент 28, который заходит внутрь охватывающего элемента для определения пространства, форма которого, конечно же, соответствует форме колпачка 2. В области, в которой элементы формы определяют пространство, в котором формируется клапан, охватывающий элемент формы имеет две обычно плоские первые части 30 поверхности, которые располагаются противоположно друг другу и наклоняются по отношению друг к другу. Две поверхности 30 соединяются в своих верхних концах, как показано на фигурах 6 и 7, посредством, как правило, горизонтальной поверхности 32, посредством чего поверхности 30 и 32 определяют внутреннюю вершину. В той же области охватываемый элемент формы имеет две наклоненные поверхности 34, которые являются дополнением к поверхности 30 и, следовательно, располагаются противоположно друг другу, а также наклоняются по отношению друг к другу. Две поверхности 34 наклоняются по отношению друг к другу под острым углом, например, 20-40°, и объединяются в своих верхних концах с поверхностями 36, которые наклоняются по отношению друг к другу под углом, например, 60-120°, а также встречаются во внешней вершине 38. Длина вершины 38, а именно ее величина в направлении, перпендикулярном плоскости, изображенной на фигурах 6 и 7, равняется необходимой длине прорези, которая должна быть сформирована. Вентиляционный проход 40, который открывается через поверхность 32, формируется в охватывающем элементе 26. Вентиляционный штифт 42, площадь сечения которого лишь немного меньше, чем у прохода 40, размещается внутри вентиляционного прохода 40, посредством чего определяется небольшой участок для утечки газа.

При использовании охватываемый элемент формы заходит внутрь полости формы, определенной посредством охватывающего элемента формы, в положение, показанное на фигурах 5-7. Охватываемый элемент формы заходит до тех пор, пока внешняя вершина 38 не будет расположена на очень небольшом расстоянии, 0,0075-0,075 мм, от поверхности 32. Точный размер данной величины, необходимый для предоставления эффекта согласно настоящему изобретению, будет зависеть от характеристик используемого полиолефинового материала, в частности от индекса текучести расплава, и может быть легко определен экспериментальным путем. Затем расплавленный полиолефиновый материал традиционным образом вводится в полость формы в таком месте, которое гарантирует, что расплавленный полиолефин практически симметрично заполнит пространство формы между поверхностями 30 и 34 с каждой стороны. Поскольку расплавленный материал попадает в пространство, определенное двумя сторонами вершины 38 между поверхностями 36 и 32, то воздух, который ранее занимал данное пространство, вытесняется через участок, определенный вентиляционным штифтом 42 внутри вентиляционного прохода 40. Поскольку два фронта расплавленного материала достигают вершины 38, то считается, что очень небольшая область пространства формы в данной точке приводит к охлаждению и, следовательно, частичному затвердеванию поверхностей движущихся фронтов полиолефинового материала. Данные два данных фронта пересекаются вдоль линии над вытянутой внешней вершиной 38, но не соединяются вместе. Затем формованная деталь извлекается из формы традиционным способом, и микроскопическое исследование верхнего конца клапана указывает, что два фронта расплавленного полиолефинового материала не продвигаются вдоль строго прямой линии, а, напротив, продвигаются вдоль слегка неровной или зубчатой линии. Если выступающие вперед части двух фронтов расплавленного материала контактируют друг с другом, то предотвращается дальнейшее продвижение фронтов, но при этом остаются микроскопические щели между прилегающими выступающими частями фронтов. Соответственно, прорезь формируется между двумя верхними свободными концами клапанных пластин 16, что является достаточным для предотвращения прохождения жидкого материала, в частности вязкого материала, такого как шампунь или кондиционер для волос, но при этом описанные выше остающиеся небольшие щели являются достаточно большим для предоставления возможности прохождения воздуха через прорезь.

Две клапанные пластины 16 соединяются, как было упомянуто выше, посредством стенок 20, и охватываемый и охватывающий элементы формы, разумеется, предоставляют поверхности, которые определяют пространства, в которых формируются данные стенки 20. Элементы формы создаются и рассчитываются таким образом, чтобы поверхности, которые определяют пространства, в которых формируются стенки 20, были расположены на большем расстоянии, обычно на 20% или больше, чем расстояние между поверхностями формы, которые определяют пространства, в которых формируется клапанная пластина 16. Если конечное покрытие и цельный клапан дозирования извлекаются из формы, тогда они подвергаются процессу быстрого охлаждения, и полиолефиновый материал естественным образом сжимается во время данного процесса. Однако тот факт, что стенки 20 толще, чем стенки 16, означает, что сжатие, возникающее в стенках 20, превышает сжатие в стенках 16, и установлено, что данное неравномерное сжатие приводит к натяжению стенок 16, в частности, в областях, которые определяют щель 18. Данное натяжение служит для удержания примыкающих краев стенок 16, определяющих щель 18, вместе, и это улучшает целостность уплотнения клапана.

При использовании, если необходимо дозировать содержимое емкости через клапан, то емкость переворачивается, и затем ее внешняя стенка сдавливается. Таким образом происходит повышение давления, которое передается через содержимое емкости на клапанные пластины 16, и это приводит к тому, что края пластины 16, определяющие прорезь 18, расходятся на небольшое расстояние для определения отверстия дозирования. Следовательно, содержимое емкости может вытечь через данное отверстие и при необходимости дозироваться, как это требуется. Если необходимое количество содержимого было дозировано, тогда внешнее давление на емкость устраняется, и это приводит к уменьшению внутреннего давления внутри емкости. Таким образом, края прорези 18 будут двигаться в обратном направлении по отношению друг к другу под действием своей собственной упругости в сочетании с натяжением, производимым посредством сжатия, как было описано выше, до тех пор, пока они снова не достигнут существенного контакта друг с другом. Данный контакт является достаточным для формирования уплотнения для вязкого материала и, следовательно, последующее прохождение содержимого емкости будет предотвращено. Однако, как было упомянуто выше, создаваемое уплотнение не является достаточным для создания воздухонепроницаемого уплотнения, и давление ниже атмосферного, производимое внутри емкости из-за тенденции ранее сжатой стенки емкости возвращаться к своей внутренней форме, приводит к тому, что воздух постепенно всасывается через прорезь 18, таким образом позволяя стенке емкости вернуться в свою предыдущую недеформированную форму.

Второй вариант осуществления клапана, предоставляемого в соответствии с изобретением, изображается на фигурах 8-10, и, поскольку он является очень похожим на клапан, изображенный на фигурах 1-4, то будут описаны только те детали, которые отличаются от деталей на фигурах 1-4. В то время как длина подложки клапана, изображенного на фигурах 1-4, обычно такая же или по меньшей мере подобна его ширине, длина клапана, изображенного на фигурах 8-10, существенно превышает ширину. В то время как клапанная пластина 16 в клапане, изображенном на фигурах 1-4, обычно плоская, несмотря на некоторую изогнутость в вертикальном направлении, клапанные пластины 16 в клапане, изображенном на фигурах 8-10, слегка изогнуты в горизонтальном направлении. Кроме того, стенки 20 выступают за пределы клапанных пластин 16, если клапан рассматривается с одного конца в направлении параллельно длине прорези 18. Стенки 20 могут быть опять же немного толще клапанных пластин 16, но луковицеобразная форма стенок 20 означает, что они во многих случаях содержат значительно большее количество материала, чем стенки 20 в клапане, изображенном на фигурах 1-4, и, следовательно, что сжатие, которое возникает при извлечении клапана из формы, производит натяжение в клапанных пластинах 16 вдоль длины прорези 18, и данное натяжение может быть значительно выше, чем в клапане, изображенном на фигурах 1-4. Соответственно, целостность уплотнения клапана согласно второму варианту осуществления может слегка превышать целостность уплотнения клапана согласно первому варианту осуществления. Способ, по которому изготавливается клапан согласно второму варианту осуществления, практически такой же, что и способ, по которому изготавливается клапан согласно первому варианту осуществления, но форма элементов формы, конечно же, должна быть слегка изменена для производства необходимой формы клапана.

В клапанах согласно первому и второму вариантов осуществления материал, который должен быть дозирован из емкости, проходит через прорезь, края которой слегка размыкаются посредством давления, создаваемого внутри емкости. Однако в третьем варианте осуществления клапана дозирования в соответствии с изобретением, изображенном на фигурах 15-17, материал, который должен быть дозирован, не проходит через прорезь, а, наоборот, предоставляется одна или несколько прорезей, которые определяют одну или несколько клапанных заслонок в подложке клапана, и клапанные заслонки движутся под действием давления, создаваемого внутри емкости, для создания отверстий для потока, через которые дозируется материал. Колпачок емкости почти такой же, как и в первом и втором вариантах осуществления, и дно выемки 10 в верхней поверхности 8 колпачка также закрывается подложкой 14. Однако в таком случае имеется три прорези, сформированные в подложке 10, которые исходят от центра подложки 10 и равномерно распределяются по окружности, а именно каждая прорезь 18 определяет угол 120° с каждой из других прорезей. Три прорези, следовательно, разделяют подложку 14 на три симметричных клапанных заслонки 50, каждая из которых может быть задумана соединенной с остальной частью подложки 14 посредством цельного шарнира, а именно пластичного материала по предполагаемой линии, которая выступает между внешними концами двух прорезей 18, определяющих заслонку. Прилегающие края заслонок, определяющие три прорези 18, формируют друг с другом значительное уплотнение, но данное уплотнение относится к типу, описанному в связи с первым и вторым вариантами осуществления, а именно к типу, который в значительной мере предотвращает прохождение жидкого материала, в частности вязкого материала, но предоставляет очень хорошие участки для прохождения воздуха.

Три прорези в подложке 14 формируются практически таким же способом, который был описан в связи с первым и вторым вариантами осуществления, и части формы, которые формируют клапан, изображаются на фигурах 11-14, которые являются исключительно схематическими видами одной или обеих частей элементов формы, которые формируют клапан дозирования. Оставшиеся части элементов формы, которые формируют оставшуюся часть колпачка емкости, были опущены для упрощения. Как видно, охватывающая часть 26 формы определяет полость 52 кругового сечения, подложка 54 которой наклоняется вперед от своего внешнего края к своему центру. Три вытянутых элемента конструкции 56, исходящие наружу от центра подложки и расположенные под углом 120° друг к другу, формируются или крепятся на подложке. Каждый элемент конструкции 56 обычно имеет треугольное сечение и два ее внешних края наклоняются по отношению друг к другу и сходятся в вытянутой внешней вершине 58. Охватываемая часть 28 формы имеет перфорированную часть с выступающим круговым сечением с конечной поверхностью, которая наклоняется подобно поверхности 54 охватывающей части, но при этом имеет гладкую форму. Перед началом формования охватываемая и охватывающая части формы размещаются, как показано на фигуре 14, а затем движутся по направлению друг к другу до тех пор, пока вершины 5