Смола для повышения клейкости резиновых смесей

Иллюстрации

Показать всеИзобретение относится к получению смолы для повышения клейкости резиновых смесей и может быть использовано в шинной и резинотехнической промышленности. Смола содержит, мас.%: канифоль - 55-70, эвтектический расплав ε-капролактама - 5-8 с N-изопропил-N′-фенил-n-фенилендиамином - 15-25 и оксид цинка - 7-15. Изобретение позволяет повысить клейкость резиновых смесей при дублировании и адгезию резины к металлу, а вулканизаты, содержащие смолу, обладают высоким защитным действием от термоокислительного и озонного старения. 3 табл., 7 пр.

Реферат

Изобретение относится к получению смолы для повышения клейкости резиновых смесей и может быть использовано в шинной и резинотехнической промышленности.

Известные смолы для этих целей относятся к продуктам синтетического и природного происхождения [Махлис Ф.А., Федюкин Д.Л. Терминологический справочник по резине: справ. Изд. - М.: Химия, 1989. - 400 с.].

Известны синтетические смолы, представленные в основном алкило-формальдегидными, алкилфеноло-формальдегидсульфидными, ксилольными и терпеновыми олигомерными продуктами [Махлис Ф.А., Федюкин Д.Л. Терминологический справочник по резине: справ. Изд. - М.: Химия, 1989, 405 с.].

Они имеют общий недостаток - при использовании в резиновых смесях оказывают существенное влияние на процесс вулканизации каучуков. Например, увеличивая или уменьшая время начала подвулканизации из-за непостоянной молекулярной массы, они требуют достаточно частой корректировки вулканизующей группы, что, соответственно, отрицательно влияет на стабильность технологического процесса производства шин и РТИ.

Наиболее часто применяемой в шинной и резинотехнической промышленности является углеводородная смола ″Пикар″. Смола представляет собой производную непредельной фракции C5 и малеинового ангидрида. Для синтеза смолы ″Пикар″ [ТУ 2451-010-54861661-2003] использовано взаимодействие побочных продуктов синтеза изопрена из изобутилена и формальдегида с малеиновым ангидридом [Тезисы докладов 4-ой Украинской международной научно-технической конференции резинщиков ″Эластомеры: материалы, технология, оборудование, изделия″ / Укр. Гос. Химико-технологический университет. Днепропетровск, 2002. - с.54-55].

Указанная смола не обеспечивает необходимой клейкости резиновых смесей.

К природным смолам можно отнести продукты переработки нефти - нефтеполимерные смолы, например смола Пиропласт [ТУ 220-00/505 18328-05].

Данные смолы также не обеспечивают необходимой клейкости резиновым смесям.

Известно, что из продуктов растительного происхождения в резиновых смесях используется канифоль [Справочник резинщика. Материалы резинового производства. М.: Химия, 1971, 608 с.].

Но использование канифоли для повышения клейкости в холодный период работы предприятия становится проблематичным в связи с тем, что она мигрирует на поверхность и переходит в стеклообразное состояние, утрачивая свои функциональные свойства.

Наиболее широко известный вид канифоли - это сосновая живичная [Комшилова Н.Ф. Канифоль, ее состав и строение смоляных кислот. ″Лесная промышленность″, 1980, с.17-18].

Однако в связи с ростом стоимости сырья для получения сосновой живицы ее производство постоянно сокращается.

Наряду с сосновой живичной канифолью, в качестве повысителя клейкости резиновых смесей используют также модифицированные продукты на основе экстракционной канифоли, в частности смолу КЭМОН, представляющую собой продукт модификации экстракционной канифоли алкилфеноламинной смолы [Романина Т.А. Смола КЭМОН - новый вид модифицированной экстракционной канифоли. - Гидролизная и лесохимическая промышленность, 1989, №2, с.11].

Однако, как показала практика работы предприятий шинной промышленности и резинотехнических изделий, эта смола неоднородна по составу и иногда это отрицательно влияет на прочностные свойства резины.

Также в производстве используется канифоль экстракционная модифицированная марки ЭМ-3 [Зыкова Н.П. Получение канифоли ЭМ-3 и применение ее в производстве шин и резинотехнических изделий. Гидролизная и лесохимическая пром-сть, 1979, №6, с.14-15], представляющая собой продукт модификации экстракционной канифоли малеиновым ангидридом и формальдегидом.

Однако в связи с резким удорожанием стоимости производство экстракционной канифоли и продуктов на ее основе (канифоль ЭМ-3 и смолы КЭМОН) прекращено.

С целью расширения ассортимента повысителей клейкости резиновых смесей может быть использована талловая канифоль, модифицируемая малеиновым ангидридом и формальдегидом при нагревании в присутствии 0,02-0,05% от массы канифоли диметилполисилоксана с вязкостью 200-400 м2/с [патент RU №2130042 МПК C09F 1/04, опубликован 10.05.1999].

Но данная смола не обеспечивает необходимого уровня клейкости резиновых смесей и выпускается в виде монолита. При этом способ получения предполагает использование растворителей (ксилола, толуола) что обуславливает ухудшение экологических параметров процесса получения продукта.

Известна технологическая добавка, полученная на основе продукта разгонки таллового масла - таллового пека, а также таллового пека, модифицированного ГМТа [Талловые продукты и возможность их применения в рецептуре резиновых смесей, ″Лесохимия и подсочка″, вып. 1, М., 1987].

Но она не обеспечивает достаточно высокий уровень клейкости и необходимую вязкость резиновых смесей. Кроме того, высокое содержание в ней летучих компонентов, обладающих сильным неприятным запахом, резко ухудшает потребительские свойства продукта и отрицательно влияет на экологические условия производства и окружающую среду.

Также для повышения клейкости используют канифольную смолу, представляющую смесь талловой канифоли и таллового пека, взятые в массовом соотношении (10-90):(90-10) в количестве 100 мас.ч., в качестве модифицирующего агента - формалин или параформ, или фумаровую кислоту, или малеиновую кислоту, или малеиновый ангидрид в количестве 0,5-10 мас.ч., при этом смола получена в присутствии окиси кальция в количестве 1,0-10,0 мас.ч. [патент RU №2229491 МПК C09F 1/00, опубликован 27.05.2004].

Недостатком данной канифольной смолы является недостаточная клейкость, сложный процесс получения, требующий больших энергозатрат и специального оборудования.

Наиболее близкой к заявляемому изобретению является смола для повышения клейкости, содержащая канифоль - 30,00-40,00 мас.%, эвтектический расплав ε-капролактама с N-изопропил-N′-фенил-n-фенилендиамином - 5,00-10,00 мас.%, нефтеполимерные смолы - 30,00-40,00 мас.% и защитный воск - 15,00-25,00 мас.% [патент RU №2464291, МПК C09F 1/04, C09J 11/06, опубликован 20.10.2012].

Недостатком данной смолы является низкая конфекционная клейкость резиновых смесей.

Задачей изобретения является получение смолы, повышающей клейкость при дублировании резиновых смесей и при склеивании резины с металлом, при сохранении физико-механических свойств вулканизатов.

Техническим результатом является смола, обладающая повышенной конфекционной клейкостью при дублировании резиновых смесей и адгезии резины к металлу. Кроме того, вулканизаты, содержащие заявляемую смолу, обладают высоким защитным действием от термоокислительного и озонного старения.

Технический результат достигается в смоле для повышения клейкости резиновых смесей, содержащей канифоль, эвтектический расплав ε-капролактама с N-изопропил-N′-фенил-n-фенилендиамином, отличающейся тем, что смола содержит оксид цинка при следующем соотношении компонентов, мас. %:

| Канифоль | 55,00-70,00 |

| ε-Капролактам | 5,00-8,00 |

| N-изопропил-N′-фенил-n-фенилендиамин | 15,00-25,00 |

| Оксид цинка | 7,00-15,00 |

Повышенные свойства конфекционной клейкости в предлагаемом техническом решении достигаются за счет введения в состав смолы оксида цинка при указанном соотношении масс. Введение оксида цинка повышает термоокислительную и озонную стойкость вулканизатов. Этот сплав не кристаллизуется и остается жидкостью по Брукфильду 450-700 сП при температурах выше минус 18°С.

В процессе получения заявленной смолы оксид цинка взаимодействует с жирными кислотами, входящими в состав канифоли. Образующиеся при этом соли цинка образуют молекулярный комплекс с ε-капролактамом в лигандной сфере [Пучков А.Ф., Талби Е.В., Туренко С.В. // Каучук и резина. 2008, №2, с. 23]. Это обеспечивает клейкость резиновым смесям при сохранении технологических свойств (вязкость). Под действием оксида цинка непредельность канифоли уменьшается в два раза, что также способствует увеличению стойкости к термоокислительному и озонному старению вулканизатов (непредельность определяли по методу йодных чисел и содержания непредельных углеводородов [ГОСТ 2070-82]).

Смолу для повышения клейкости получают следующим образом:

- в разогретый до температуры 80°С реактор загружаются ε-капролактам и N-изопропил- N′-фенил-n-фенилендиамин и перемешиваются с помощью лопастной мешалки в течение 25 мин;

- после образования двойного эвтектического расплава повышают температуру до 120-125°С и небольшими порциями добавляют канифоль. Каждая последующая порция канифоли вводится после расплавления предыдущей. При этом образуется тройной эвтектический расплав.

- последним добавляют оксид цинка, перемешивают в течение 40-60 мин до прекращения процесса газовыделения.

Смола представляет собой черную вязкую жидкость, которую выгружают в приемную емкость. При охлаждении до комнатной температуры смола затвердевает, этот продукт удобен для хранения и транспортировки.

Канифоль используют по ГОСТ 19113-84.

Σ-капролактам - ГОСТ 7580-86.

N-изопропил-N′-фенил-n-фенилендиамин - IPPD - продукт китайского или словацкого производства фирмы «Дусло».

Оксид цинка - ГОСТ 10262-73.

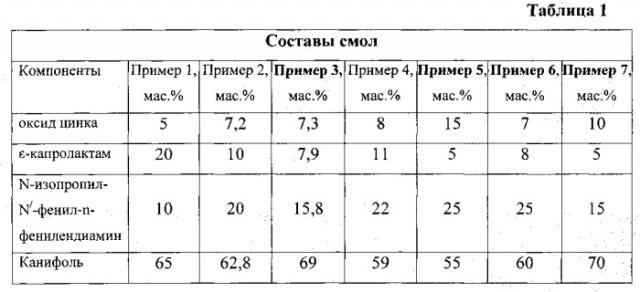

В таблице 1 приведены составы смол.

Смолы с составом 1, 2, 4 не удовлетворяют заявленным требованиям или не обеспечивают технологичность продукта:

Состав 1 - малое содержание оксида цинка не обеспечивает достаточную стойкость вулканизатов к термоокислительному и озонному старению.

Составы 2, 4 - не технологичны вследствие излишней вязкости смолы.

Выбранный интервал соотношений компонентов:

ε-капролактам - 5-8 мас.%, N-изопропил-N′-фенил-n-фенилендиамин - 15-25 мас.% в данном случае является оптимальным, так как позволяет создать дисперсионную среду с необходимой вязкостью, в которой гомогенно распределяется канифоль. Система, в целом состоящая из эвтектического расплава ε-капролактама - N-изопропил-N′-фенил-n-фенилендиамина в заявленном соотношении и канифоли, обладает необходимой вязкостью для синтеза получения смолы.

При содержании оксида цинка менее 5 мас.% свойства стойкости к старению смолы проявляются недостаточно. При содержании оксида цинка более 15 мас.% - реакционная масса излишне вязкая, что неприемлемо из-за возникающих проблем выгрузки продукта из реактора.

Уменьшение канифоли (меньше 55 мас.%) приводит к уменьшению клейкости резиновых заготовок, и, наоборот, увеличение содержания канифоли в смоле (больше 70 мас.%) приводит к существенному повышению вязкости смеси, что затрудняет ведение технологического процесса.

Составы резиновых смесей представлены в табл. 2. Контрольная резиновая смесь - смесь, содержащая канифоль, используемая в протекторе сельскохозяйственной шины, прототип - резиновая смесь с использованием смолы для повышения клейкости резиновых смесей прототипа, опытные 3, 5, 6 и 7 резиновые смеси - в которые входит заявляемая смола для повышения клейкости, полученная по рецептам смолы 3, 5, 6 и 7 соответственно (см. табл.1).

В опытных резиновых смесях проведена замена канифоли и прототипа на заявляемую смолу составов 3, 5, 6 и 7.

Свойство резиновых смесей и вулканизатов - клейкость оценивали по методике, предлагаемой фирмой Moncanto, на приборе «Tel-Tak». Свойство вулканизатов по ГОСТ 270-74 и ГОСТ 270-75.

Из табл. 3 видно, что использование заявленной смолы оказывает существенное влияние на клейкость резиновых смесей. Увеличение клейкости резиновых смесей опытных 3, 5, 6 и 7 по сравнению с резиновой смесью прототипа может достигать 53% при дублировании смесей. Опытные смеси 3, 5, 6 и 7 также повышают адгезию резины к металлу по сравнению с резиновой смесью, содержащей канифоль, на 83%. Также по сравнению с контрольной резиновой смесью опытные 3, 5, 6 и 7 смеси обладают более высокой степенью термоокислительной и озонной стойкости.

Пример 1. В реактор с мешалкой при температуре 80°С загружают ε-капролактам 61,5 г и N-изопропил-N′-фенил-n-фенилендиамин 30,8 г. После образования двойного эвтектического расплава повышают температуру до 120-125°С и небольшими порциями добавляют канифоль 200,0 г. При приготовлении смолы сплав ε-капролактам с N-изопропил-N′-фенил-n-фенилендиамином должен набираться в количестве, достаточном для полного погружения первой порции канифоли. Каждую последующую вводят после расплавления предыдущей. Последним вводится оксид цинка 15,4 г. Композиция перемешивается, после охлаждения выгружается из реактора.

Пример 2. Аналогично примеру 1, с разницей в том, что загрузки компонентов содержат ε-капролактам 31,8 г, N-изопропил-N′-фенил-n-фенилендиамин 63,7 г, канифоль 200 г, оксид цинка 22,9 г.

Пример 3. Аналогично примеру 1, отличается тем, что содержат ε-капролактам 22,9 г, N-изопропил-N′-фенил-n-фенилендиамин 45,8 г, канифоль 200 г, оксид цинка 21,2 г.

Пример 4. Аналогично примеру 1, с разницей в том, что загрузки компонентов содержат ε-капролактам 55,9 г, N-изопропил-N′-фенил-n-фенилендиамин 111,9 г, канифоль 300 г, оксид цинка 40,7 г.

Пример 5. Аналогично примеру 1, отличается тем, что содержат ε-капролактам 27,3 г, N-изопропил-N′-фенил-n-фенилендиамин 136,3 г, канифоль 300 г, оксид цинка 81,8 г.

Пример 6. Аналогично примеру 1, отличается тем, что содержат ε-капролактам 40 г, N-изопропил-N′-фенил-n-фенилендиамин 125 г, канифоль 300 г, оксид цинка 35 г.

Пример 7. Аналогично примеру 1, отличается тем, что содержат ε-капролактам 21,4 г, N-изопропил-N′-фенил-n-фенилендиамин 64,3 г, канифоль 300 г, оксид цинка 42,9 г.

Таким образом, заявляемая смола повышает конфекционную клейкость резиновых смесей и может использоваться как противостаритель вулканизата.

Смола для повышения клейкости резиновых смесей, содержащая канифоль, эвтектический расплав ε-капролактама с N-изопропил-N′-фенил-n-фенилендиамином, отличающаяся тем, что смола содержит оксид цинка при следующем соотношении компонентов, мас.%:

| канифоль | 55-70 |

| ε-капролактам | 5-8 |

| N-изопропил-N′-фенил-n-фенилендиамин | 15-25 |

| оксид цинка | 7-15 |