Способ извлечения редкоземельных металлов из нитрофосфатного раствора при азотнокислотной переработке апатитового концентрата

Иллюстрации

Показать всеИзобретение относится к области переработки фосфатного сырья, в частности к способам извлечения редкоземельных металлов из апатитового концентрата при азотнокислотной переработке концентрата на комплексные удобрения и может быть использовано в химической и сопутствующих отраслях промышленности. Способ извлечения редкоземельных металлов включает сорбцию редкоземельных металлов из нитрофосфатного раствора контактированием сорбирующего материала с нитрофосфатным раствором, при этом в качестве сорбирующего материала используют полифункциональный катионит с комплексообразующими ионообменными группами, отделение насыщенного катионита от раствора, промывание и десорбцию редкоземельных металлов десорбирующим раствором, содержащим нитрат аммония и азотную кислоту, обработку полученного десорбата без тория аммонийсодержащим осадителем в одну стадию с осаждением редкоземельных металлов при достижении pН=2-4 и отделение фильтрацией осадка коллективного редкоземельного концентрата. Изобретение обеспечивает эффективное извлечение не менее 70% редкоземельных металлов, получение дезактивированного коллективного редкоземельного концентрата с высокими качественными характеристиками, а также отсутствие трудноутилизируемых, в том числе радиоактивных, отходов. 8 з.п. ф-лы, 2 табл., 3 пр.

Реферат

Изобретение относится к области переработки фосфатного сырья, в частности к способам извлечения редкоземельных металлов (РЗМ) из апатитового концентрата при азотнокислотной переработке концентрата на комплексные удобрения и может быть использовано в химической и сопутствующих отраслях промышленности.

Редкоземельные металлы не образуют собственных рудных месторождений, их извлекают попутно из различных технологических растворов в процессе кислотной переработки рудных концентратов: монацитового, лопаритового и апатитового. Хибинский апатитовый концентрат содержит 0,9-0,95% редкоземельных элементов цериевой группы (церий, лантан и др.), при этом соотношение большинства индивидуальных РЗМ в концентрате близко к оптимальному в структуре потребления. Учитывая большие объемы переработки апатитового концентрата на удобрения, его можно считать перспективным сырьевым источником РЗМ в России. Для решения задачи извлечения РЗМ из апатитового концентрата недостает технологии, которая вписывалась бы в действующее производство без внесения изменений в основную технологию.

Апатитовый концентрат в России перерабатывается двумя методами. Большая часть апатитового концентрата, примерно 85%, перерабатывается сернокислотным способом. В промышленности он реализован в виде полугидратного и дигидратного процессов, при этом большая часть редкоземельных металлов остается в фосфогипсе, который является крупнотоннажным отходом производства. Содержание РЗМ в фосфогипсе составляет 0,5-0,6%. Известно множество способов извлечения РЗМ из фосфогипса, включающих выщелачивание фосфогипса разбавленными растворами серной кислоты и сорбцию РЗМ из полученных сернокислых растворов или пульп сильнокислотными катеонитами, однако данных о промышленной реализации этих способов нет.

Меньшая часть производимого апатитового концентрата, около 15%, перерабатывается азотнокислотным способом. Апатит разлагают азотной кислотой, для отделения части нитрата кальция азотнокислотную вытяжку вымораживают, кристаллы тетрагидрата нитрата кальция отделяют фильтрацией. Маточный нитрофосфатный (нитратно-фосфатный) раствор является промежуточным технологическим раствором при азотнокислотной переработке апатита на комплексные удобрения. Более 95% РЗМ, содержащихся в апатите, остаются в нитрофосфатном растворе.

Известны способы получения редкоземельного концентрата из нитрофосфатного раствора, основанные на малой растворимости фосфатов редкоземельных металлов в слабокислых растворах, в частности, способ извлечения редкоземельного концентрата из апатита (патент RU 2458863, МПК C01F 17/00, дата подачи заявки 14.02.2011, опубликовано 20.08.2012). Сущность известного способа заключается в том, что для извлечения редкоземельных металлов производят очистку нитрофосфатного раствора от фтора и кремния путем осаждения и отделения кремнефторида натрия, нейтрализацию очищенного раствора газообразным аммиаком до конечного значения pH 1,8-2,2, осаждение фосфатов РЗМ, отделение фосфатного осадка от маточного раствора и промывку его водой. Осадительная технология извлечения РЗМ из нитрофосфатных растворов прошла опытно-промышленную проверку, однако в настоящее время редкоземельные металлы в виде фосфатов остаются в удобрениях и безвозвратно теряются.

Существенный недостаток осадительных способов - загрязнение фосфатного редкоземельного концентрата (ФРЗК) примесями фосфатов других металлов, близких по свойствам к РЗМ, что затрудняет получение индивидуальных РЗМ экстракционными методами. Другой недостаток - необходимость предварительной очистки нитрофосфатного раствора от соединений фтора и кремния, которую осуществляют с применением дорогостоящих реагентов и получением побочных малорентабельных продуктов.

Известно, что сорбционные способы находят широкое применение в гидрометаллургических процессах для извлечения металлов из технологических растворов и пульп, кроме того, ионообменную сорбцию предлагается использовать для извлечения РЗМ из сернокислых растворов выщелачивания фосфогипса, в связи с этим был проведен патентный поиск, касающийся сорбционных способов извлечения РЗМ из нитрофосфатного раствора. Нитрофосфатный раствор имеет сложный кислотный и солевой состав, что затрудняет извлечение из него РЗМ. Раствор содержит не менее 30% фосфорной кислоты, не менее 9% азотной кислоты, не менее 0,5% нитратов редкоземельных металлов в пересчете на оксиды, а также нитраты других металлов, не относящихся к РЗМ (Ca, Sr, Fe, Al, Th, Ti), соединения кремния и фтора.

Известен способ сорбционного извлечения редкоземельных металлов из растворов разложения сырья, например, монацитового концентрата, синтетическим полифункциональным сорбентом (Способ извлечения редкоземельных металлов, патент US 4514367 (A) МПК C01F 17/00; C22B 59/00; 25.05.1983). В качестве сорбента используют ионообменное волокно, получаемое на основе поливинилового спирта и содержащее сильнокислотные сульфоновые группы и слабокислотные карбоксильные группы в соотношении от 1:1 до 5:1 в Н+ и N H 4 + − ф о р м е . Согласно известному способу раствор разложения моноцита с содержанием РЗМ 10-30 г/дм3 при pH=0,5-3,0 пропускают через колонну с ионитом со скоростью не менее 5 объемов на объем загрузки в час (час-1), предпочтительно, не менее 8 час-1. По завершении сорбции ионит промывают водой. Для десорбции используют водный раствор этилендиаминтетрауксусной кислоты (ЭДТУ) или нитрилуксусной кислоты (НТУ) с содержанием 0,5-3,0% в замещенной аммонийной форме при pH=6-9. Десорбирующий раствор пропускают через колонну с ионитом с той же скоростью, не менее 5 час-1. Элюат последовательно делят на фракции, которые затем обрабатывают соляной кислотой. РЗМ осаждают щавелевой кислотой, осадки прокаливают с получением индивидуальных оксидов РЗМ.

Недостатки известного способа:

- сложная схема десорбции РЗМ с насыщенного ионита;

- необходимость дополнительной обработки фракций элюата соляной кислотой с целью регенерации дорогостоящих десорбирующих реагентов для обеспечения их многократного использования.

Известно извлечение редкоземельных элементов из экстракционной фосфорной кислоты (ЭФК) сорбционным способом (Глущенко Ю.Г.1, Сибилев А.С.1, Левин Б.В.2 / Извлечение редкоземельных элементов из экстракционной фосфорной кислоты сорбционным способом. // IV Всероссийская конференция по химической технологии. Тезисы докладов).

Ионообменная сорбция РЗЭ из ЭФК была проведена на катионообменных смолах: КУ-2-8, КУ-23, Purolite С-150, CYBBER КХ 100, CYBBER K 120, TULSION СХО 12MP и других. Для исследований использовали реальный раствор неупаренной дигидратной фосфорной кислоты, содержащий 0,1-0,12% мас. суммы лантаноидов в пересчете на оксиды (ΣLn2O3), 350,0 г/дм3 P2O5 (37,86% H3PO4), 19,52 г/дм3 F; 2,91 г/дм3 Fe2O3; 5,90 г/дм3 Al2O3; 1,62 г/дм3 TiO2. При этом наибольшую сорбционную емкость по РЗЭ показали сильнокислотные катиониты макропористой структуры, кг суммы РЗО на 1 т сухой смолы: Purolite С-150 - 17 кг/т, CYBBER K 120 - 14,1 кг/т, КУ-23-4/60 - 8 кг/т, КУ-2-8 - 9,7 кг/т. При сорбции РЗЭ получается редкоземельный концентрат, содержащий 38,4% РЗЭ, 2,73% Fe2O3 и 14,1% Al2O3.

Недостаток известного способа - используемые катионообменные смолы при высокой сорбционной емкости имеют недостаточно высокую селективность по отношению к РЗМ, о чем свидетельствует большое количество железа и алюминия (Fe2O3 и Al2O3) в полученном редкоземельном концентрате.

Известен способ извлечения редкоземельных элементов из экстракционной фосфорной кислоты (заявка RU 2011147560/05, МПК C01F 17/00; C01B 25/237, дата подачи заявки: 24.11.2011, дата публикации заявки: 27.05.2013). Согласно заявленному способу для извлечения суммы лантаноидов в концентраты с содержанием в них суммы лантаноидов от 38.4 до 72,9% и низким содержанием примесей в качестве сорбентов применяют сильнокислотные макропористые катиониты. Сорбцию ведут из растворов ЭФК, концентрация которых находится в пределах от 30 до 38.5 мас.%, при температуре от 15 до 80°C, в качестве десорбирующего раствора используют раствор нитрата аммония с концентрацией от 200-600 г/л, сорбцию проводят в противотоке ЭФК/смола при объемном соотношении Ж:Т, равном (8-10):1, полную десорбцию суммы РЗЭ из катионитов проводят также в противотоке десорбирующий раствор/смола при объемном соотношении Ж:Т, равном (0,5-1): 1, товарный регенерат подвергают дополнительной экстракционной очистке 100% трибутилфосфатом, для очистки рафината после реэкстракции применяют модифицированный азотсодержащий уголь марки МАУ.

Недостаток известного способа - недостаточно высокая селективность сорбции РЗЭ.

Известен способ извлечения редкоземельных элементов из экстракционной фосфорной кислоты (патент RU 2465207; МПК C01F 17/00; C22B 59/00; дата подачи заявки: 11.07.2011, опубл. 27.10.2012). Способ включает сорбцию РЗЭ из экстракционной фосфорной кислоты с концентрацией 28-38,5 мас.%., промывку насыщенного сорбента водой и десорбцию РЗЭ и тория с насыщенного ионита, в качестве сорбента используют сульфоксидный катионит, сорбцию ведут при температуре 20-85°C, десорбцию проводят концентрированным раствором сульфата аммония, десорбат обрабатывают аммонийсодержащим осадителем в виде карбоната аммония или газообразного аммиака, который вводят в две стадии, при этом на первой стадии осадитель вводят до обеспечения pH 4,5-5,0 с осаждением и отделением торийсодержащего осадка, на второй стадии - до обеспечения не менее pH 7 с осаждением и отделением концентрата РЗЭ. Десорбцию ведут раствором сульфата аммония с концентрацией 200-300 г/л (NH4)2SO4. Промывку насыщенного катеонита производят водой до обеспечения содержания фосфат-иона в промывной воде не более 2 г/л.

Недостаток известного способа - сложная двухстадийная технология обработки десорбата аммонийсодержащим осадителем для осаждения и отделения торийсодержащего осадка и концентрата РЗЭ, которая требует дублирования оборудования стадии фильтрации: фильтров, емкостного и другого оборудования;

Недостаток известного способа заключается также в том, что осаждение и отделение тория предполагает необходимость дорогостоящего захоронения радиоактивного торийсодержащего осадка.

Использование метода ионообменной сорбции РЗМ из нитрофосфатных растворов в российской и зарубежной практике не установлено. Литературная и патентная информация, касающаяся извлечения РЗМ из нитрофосфатных растворов методом ионообменной сорбции, не найдена. Аналоги предлагаемого изобретения авторам неизвестны.

Задачей предлагаемого изобретения является разработка технологии ионообменной сорбции РЗМ из нитрофосфатного раствора с получением коллективного редкоземельного концентрата без тория в условиях действующего производства переработки апатитов, отделение РЗМ от тория, железа, титана, кремния и других примесей, создающих технологические трудности на экстракционном каскаде очистки суммы РЗМ.

Предлагаемое изобретение направлено на достижение технического результата, заключающегося в извлечении не менее 70% РЗМ из нитрофосфатного раствора, получении дезактивированного коллективного редкоземельного концентрата с высокими качественными характеристиками, отсутствии трудно утилизируемых, в том числе радиоактивных отходов.

Технический результат достигается тем, что согласно предлагаемому способу извлечение редкоземельных металлов из нитрофосфатного раствора осуществляют контактированием сорбирующего материала с нитрофосфатным раствором, в качестве сорбирующего материала используют полифункциональный катионит с комплексообразующими ионообменными группами, насыщенный катионит отделяют от раствора, промывают и осуществляют десорбцию РЗМ десорбирующим раствором, содержащим нитрат аммония и азотную кислоту, полученный десорбат без тория обрабатывают аммонийсодержащим осадителем в одну стадию с осаждением редкоземельных металлов при достижении pH=2-4, полученный осадок коллективного редкоземельного концентрата отделяют фильтрацией и используют для получения индивидуальных редкоземельных металлов известными методами.

Достижению технического результата способствует то, что сорбцию РЗМ осуществляют полифункциональным катионитом, содержащим фосфорнокислые и сернокислые функциональные группы, из нитрофосфатного раствора, содержащего не менее 28% фосфорной кислоты, не менее 9% азотной кислоты, не менее 0,4% суммы нитратов редкоземельных металлов в пересчете на оксиды, а также нитраты кальция, стронция, железа, алюминия, тория, титана и других металлов, не относящихся к РЗМ.

Сорбцию РЗМ ведут при объемном соотношении потоков катионит/раствор 1:(1-10) и продолжительности контакта фаз не менее 1 часа, с последующей промывкой насыщенного катионита перед десорбцией в отношении вода/катионит (0,5-2):1.

Полную десорбцию суммы РЗМ с катионита проводят десорбирующим раствором, содержащим 400-600 г/дм нитрата аммония и 50-100 г/дм3 азотной кислоты, при объемном соотношении десорбирующий раствор/катионит, равном (6-10):1.

Достижению технического результата также способствует то, что в качестве аммонийсодержащего осадителя используют газообразный аммиак и/или водный раствор аммиака или аммонийных солей, фильтрат после отделения осадка коллективного редкоземельного концентрата используют в производстве удобрений.

Новым и существенным в предлагаемом техническом решении является:

- использование метода ионообменной сорбции для извлечения РЗМ из нитрофосфатного раствора;

использование в качестве сорбента полифункционального катионита с комплексообразующими ионообменными группами;

- использование для десорбции РЗМ и регенерации катионита десорбирующего раствора, содержащего смесь нитрата аммония и азотной кислоты;

- осуществление десорбции катионита с получением десорбата без тория;

- осаждение РЗЭ из десорбата в диапазоне pH - 2-4 с получением дезактивированного концентрата РЗМ в одну стадию.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата предлагаемого изобретения.

Извлечение РЗМ из нитрофосфатных растворов методом ионообменной сорбции не установлено. Нитрофосфатные растворы являются промежуточными технологическими растворами в процессе азотнокислотной переработки апатитового концентрата на комплексные удобрения, имеют стабильный химический состав, который определяется составом апатитового концентрата и технологическими параметрами производства нитроаммофоски.

Нитрофосфатные растворы содержат не менее 28% фосфорной кислоты, не менее 9% азотной кислоты, не менее 0,4% нитратов редкоземельных элементов в пересчете на оксиды. Кислотный состав регламентируется нормативно-технической документацией действующего производства, содержание редкоземельных металлов, тория, титана, алюминия, щелочноземельных, переходных и других металлов, а также соединений фтора и кремния определяется содержанием их в апатитовом концентрате и технологией вымораживания и отделения нитрата кальция.

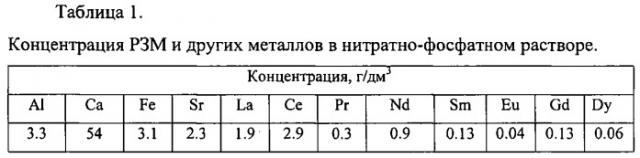

В таблице 1 приведены среднестатистические данные по составу РЗМ и содержанию других металлов в нитрофосфатном растворе.

При разработке технологии ионообменной сорбции РЗМ из нитрофосфатного раствора были проведены исследования в области сорбционного извлечения РЗМ на катионообменных смолах. Исследования были направлены на выбор наиболее эффективного ионита, имеющего высокую обменную емкость по РЗМ, неселективного по отношению к торию и устойчивого в нитрофосфатном растворе. Для осуществления сорбционного процесса использовали синтетические ионообменные смолы с различными функциональными обменными группами и различными полимерными матрицами. В таблице 2 представлены данные по ионообменной сорбции РЗМ полифункциональным катеонитом, который показал наибольшую обменную емкость. Для сравнения в таблице 2 приведены данные по сорбции РЗЭ из нитрофосфатных растворов сильнокислотным катеонитом, содержащим сернокислые ионообменные группы.

Таблица 2.

Статическая обменная емкость катионитов с различными обменными группами.

Результаты исследований ионообменных свойств ионитов по сорбции редкоземельных и сопутствующих элементов из нитрофосфатных растворов, представленные в таблице 2, показали, что полифункциональные катиониты с комплексообразующими ионообменными группами, являются достаточно эффективными.

Сильнокислотные катиониты с сернокислыми обменными группами показали низкую обменную емкость по РЗМ и другим металлам и, одновременно, высокую по торию. Полифункциональные катиониты с фосфорнокислыми и сернокислыми функциональными группами обеспечивают наиболее полное извлечение РЗМ за счет своих комплексообразующих свойств, являются селективными по отношению к РЗМ в присутствии других металлов, поэтому в качестве сорбирующего материала для сорбции РЗМ из нитрофосфатных растворов был выбран макропористый катионит с фосфорнокислыми и сернокислыми функциональными группами на стиролдивинилбензольной матрице. Статическая обменная емкость этого ионита не зависит от температуры раствора в интервале 20-80°C.

Известно, что минеральные кислоты высоких концентраций и их смеси способны приводить к химической деструкции ионитов, поэтому был выбран катионит, имеющий не только высокую обменную емкость, но и стабильные рабочие характеристики в окислительной среде.

Преимущество выбранного катионита состоит также в том, что он позволяет решить вопрос отделения Th4+, Ti4+, Fe3+ и других примесей, создающих технологические трудности на каскаде разделения индивидуальных РЗМ и ухудшающих их качество. При осуществлении ионообменной сорбции полифункциональным катионитом наиболее эффективно сорбируются катионы РЗМ, в то время как катионы Th4+, Ti4+ и других металлов сорбируются лишь в начальный момент. По мере насыщения сорбента поглощение этих катионов уменьшается и они остаются в нитрофосфатном растворе, который после сорбции РЗМ поступает в производство удобрений. Катионы радиоактивного тория, которые в незначительной степени сорбируются ионитом одновременно с РЗМ, на стадии десорбции остаются в катионите, т.к. десорбирующий раствор не вымывает катионы тория, титана и других примесей в десорбат. В результате получают десорбат, в котором радиоактивный торий отсутствует, осаждение РЗМ из десорбата проводится в одну стадию с получением дезактивированного редкоземельного концентрата.

При проведении водной промывки между стадиями сорбции-десорбции примеси Fe, Ti, Th, Si в десорбате практически отсутствуют, их содержание снижается не менеечем в 100 раз по сравнению с исходным нитрофосфатным раствором. Режим промывки насыщенного катионита перед десорбцией оказывает существенное влияние на состав десорбата и условия осаждения РЗМ. Промывку катионита проводят в объемном отношении вода/катионит (0,5-2):1, повышение степени отмывки за счет увеличения отношения вода/катионит до 2,5:1 практически не влияет на качество получаемого концентрата РЗМ при условии соблюдения режима осаждения по показателю pH и экономически не оправдано.

На основании показателя динамической обменной емкости катионита (ДОЕ), которая составляет 15-20 г/кг сухого ионита, опытным путем были найдены объемные соотношения ионита и нитрофосфатного раствора - 1:(1-10).

Проверка показала, что азотная кислота и нитрат аммония по отдельности не позволяют добиться максимально полной десорбции РЗМ и регенерации катионита, что, очевидно, обусловлено наличием двух типов ионообменных групп. Экспериментальным путем было найдено решение использовать в качестве десорбирующего реагента раствора, содержащего нитрат аммония и азотную кислоту. Десорбцию РЗМ производят десорбирующим раствором, имеющим состав: 400-600 г/дм3 NH4NO3 и 50-100 г/т HNO3. Объемное соотношение десорбирующего раствора и катионита на стадии десорбции составляет (6-10):1. Использование десорбирующего раствора указанного состава обеспечивает необходимую степень десорбции РЗМ и регенерацию ионообменной смолы. Эффект десорбции РЗМ при отношении (6-10):1 составляет 90-97%, в то же время торий, незначительное количество которого присутствует в катионите, не десорбируется.

Обработку десорбата производят газообразным аммиаком и/или водными растворами аммиака или аммонийных солей в одну стадию, осаждение РЗМ производят при достижении pH 2-4. Диапазон pH установлен на основании кривых титрования десорбата аммиаком. Указанный диапазон pH обеспечивает полное осаждение РЗМ из десорбата, при этом основная часть примесей остается в десорбате. При pH меньше 2 не обеспечивается полнота осаждения РЗМ, при pH выше 4 происходит увеличение содержания примесей в концентрате РЗМ выше требуемых значений для экстракционного разделения РЗМ.

Технический результат предложенного способа сорбционного извлечения РЗМ из нитрофосфатных растворов определяется высокой эффективностью полифункционального катионита за счет высокой сорбционной емкости и избирательности катионита. Разработанный способ ионообменной сорбции обеспечивает извлечение не менее 70% РЗМ из нитрофосфатного раствора. Высокая избирательность к РЗМ полифункционального катионита и осуществление десорбции раствором, содержащим смесь нитрата аммония и азотной кислоты, обеспечивают получение десорбата без тория. Промывка ионита перед стадией десорбции позволяет снизить содержание примесей Fe, Ti, Th, Si в десорбате по сравнению с исходным нитрофосфатным раствором более чем в 100 раз. Из десорбата осаждают дезактивированный редкоземельный концентрат, в котором доля примесей Fe, Ti, Th, Si относительно суммы РЗМ не превышает 1%.

Коллективный редкоземельный концентрат используют для получения индивидуальных редкоземельных металлов известными способами. Низкое содержание примесей железа, титана и кремния и отсутствие радиоактивного тория в получаемом коллективном редкоземельном концентрате оказывают положительное влияние на эффективность последующих стадий экстракционной очистки и разделения редкоземельных металлов.

При сорбционном извлечении редкоземельных металлов не образуются трудноутилизируемые, в том числе радиоактивные, отходы. Растворы от промывки насыщенного катионита перед десорбцией, десорбат после осаждения и отделения РЗМ и другие промежуточные растворы возвращаются в производство удобрений, что делает процесс безотходным. Способ концентрирования РЗМ на катионите и регенерации катионита отличается простотой исполнения.

Разработка технологии сорбционного извлечения РЗМ и экспериментальная проверка заявляемого способа проводилась на реальных нитрофосфатных растворах из производства нитроаммофоски ОАО «Акрон», г. Великий Новгород. Химический анализ растворов и редкоземельного концентрата проводили методами атомно-эмиссионной спектрометрии с индуктивно-связанной плазмой.

Предлагаемый способ сорбционного извлечения редкоземельных металлов из нитрофосфатных растворов иллюстрируется следующими примерами.

Пример 1. Берут 250 см3 нитрофосфатного раствора, содержащего: 31,7% фосфорной кислоты, 10,0% азотной кислоты, 0,50% суммы нитратов редкоземельных металлов в пересчете на оксиды, а также примеси азотнокислых солей кальция, стронция, железа, алюминия, тория, титана и других металлов, не относящихся к РЗМ, и 100 см3 полифункционального катионита с комплексообразующими ионообменными группами, затем осуществляют сорбцию РЗМ контактированием катионита с нитрофосфатным раствором при продолжительности контакта фаз в течение 3 часов. Количество сорбированных катеонитом РЗМ в пересчете на оксиды составило 19,3, тория - 0,17 г/кг сухого катионита. Насыщенный катионит отделяют, промывают 100 см3 воды и производят десорбцию РЗМ десорбирующим раствором, содержащим 600 г/дм3 NH4NO3 и 100 г/дм3 HNO3, с получением 1 дм десорбата. Полученный десорбат содержит 0,113% суммы нитратов редкоземельных металлов в пересчете на оксиды и 0,000% тория, извлечение катионов РЗМ и тория в десорбат составило соответственно 96,6% и 0,0%. Затем десорбат обрабатывают осадителем в виде газообразного аммиака в одну стадию, осаждение редкоземельных металлов из десорбата производят при достижении pH=2,5, осадок отделяют фильтрацией.

Извлечение РЗМ из нитрофосфатного раствора в концентрат составляет 77,2%. В результате получается коллективный редкоземельный концентрат без радиоактивного тория, в котором доля примесей Fe, Ti, Si относительно суммы РЗМ составляет 0,6%.

Пример 2. Берут 250 см3 нитрофосфатного раствора, содержащего: 31,06% фосфорной кислоты, 9,5% азотной кислоты, 0,50% суммы нитратов редкоземельных металлов в пересчете на оксиды, а также примеси азотнокислых солей кальция, стронция, железа, алюминия, тория, титана и других металлов, не относящихся к РЗМ, и 100 см3 полифункционального катионита с комплексообразующими ионообменными группами, затем осуществляют сорбцию РЗМ контактированием катионита с нитрофосфатным раствором при продолжительности контакта фаз в течение 3 часов. Количество сорбированных катионитом РЗМ в пересчете на оксиды составило 19,2, тория - 0,16 г/кг сухого катионита. Насыщенный катионит отделяют, промывают 100 см воды и производят десорбцию РЗМ десорбирующим раствором, содержащим 600 г/дм NH4NO3 и 100 г/дм HNO3, с получением 1 дм десорбата. Полученный десорбат содержит 0,105% суммы нитратов редкоземельных металлов в пересчете на оксиды и 0,000% тория, извлечение катионов РЗМ и тория в десорбат составило, соответственно, 90% и 0,0%. Затем десорбат обрабатывают осадителем в виде газообразного аммиака в одну стадию, осаждение редкоземельных металлов из десорбата производят при достижении pH=3,2, осадок отделяют фильтрацией.

Извлечение РЗМ из нитрофосфатного раствора в концентрат составляет 78,8%. В результате получается коллективный редкоземельный концентрат без радиоактивного тория, в котором доля примесей Fe, Ti, Si относительно суммы РЗМ составляет 0,7%.

Пример 3. Берут 250 см нитрофосфатного раствора, содержащего: 31,92% фосфорной кислоты, 10,6% азотной кислоты, 0,50% суммы нитратов редкоземельных металлов в пересчете на оксиды, а также примеси азотнокислых солей кальция, стронция, железа, алюминия, тория, титана и других металлов, не относящихся к РЗМ, и 100 см3 полифункционального катионита с комплексообразующими ионообменными группами, затем осуществляют сорбцию РЗМ контактированием катионита с нитрофосфатным раствором при продолжительности контакта фаз в течение 3 часов. Количество сорбированных катеонитом РЗМ в пересчете на оксиды составило 20, тория - 0,16 г/кг сухого катионита. Насыщенный катионит отделяют, промывают 100 см3 воды и производят десорбцию РЗМ десорбирующим раствором, содержащим 600 г/дм NH4NO3 и 100 г/дм HNO3, с получением 1 дм десорбата. Полученный десорбат содержит 0,115% суммы нитратов редкоземельных металлов в пересчете на оксиды и 0,000% тория, извлечение катионов РЗМ и тория в десорбат составило, соответственно, 95% и 0,0%. Затем десорбат обрабатывают осадителем в виде газообразного аммиака в одну стадию, осаждение редкоземельных металлов из десорбата производят при достижении pH=4,0, осадок отделяют фильтрацией.

Извлечение РЗМ из нитрофосфатного раствора в концентрат составляет 80%. В результате получается коллективный редкоземельный концентрат без радиоактивного тория, в котором доля примесей Fe, Ti, Si относительно суммы РЗМ составляет 0,9%.

1. Способ извлечения редкоземельных металлов из нитрофосфатного раствора при азотнокислотной переработке апатитового концентрата заключается в том, что осуществляют сорбцию редкоземельных металлов из нитрофосфатного раствора контактированием сорбирующего материала с нитрофосфатным раствором, в качестве сорбирующего материала используют полифункциональный катионит с комплексообразующими ионообменными группами, насыщенный катионит отделяют от раствора, промывают и осуществляют десорбцию РЗМ десорбирующим раствором, содержащим нитрат аммония и азотную кислоту, полученный десорбат без тория обрабатывают аммонийсодержащим осадителем в одну стадию с осаждением редкоземельных металлов при достижении pН=2-4, осадок коллективного редкоземельного концентрата отделяют фильтрацией.

2. Способ по п. 1, отличающийся тем, что нитрофосфатный раствор содержит не менее 28% фосфорной кислоты, не менее 9% азотной кислоты, не менее 0,4% суммы нитратов редкоземельных металлов в пересчете на оксиды, а также нитраты кальция, стронция, железа, алюминия, тория, титана и других металлов, не относящихся к РЗМ.

3. Способ по п. 1, отличающийся тем, что полифункциональный катионит с комплексообразующими ионообменными группами содержит фосфорнокислые и сернокислые функциональные группы.

4. Способ по п. 1, отличающийся тем, что сорбцию РЗМ ведут при объемном соотношении потоков ионит/раствор 1:(1-10) и продолжительности контакта фаз не менее 1 часа.

5. Способ по п. 1, отличающийся тем, что промывку насыщенного катионита перед десорбцией проводят в отношении вода/катионит (0,5-2):1.

6. Способ по п. 1, отличающийся тем, что десорбирующий раствор содержит 400-600 г/дм3 нитрата аммония и 50-100 г/дм3 азотной кислоты.

7. Способ по п. 1, отличающийся тем, что десорбцию суммы РЗМ с катионита проводят при объемном соотношении десорбирующий раствор/катионит, равном (6-10):1.

8. Способ по п. 1, отличающийся тем, что в качестве аммонийсодержащего осадителя используют газообразный аммиак и/или водный раствор аммиака или аммонийных солей.

9. Способ по п. 1, отличающийся тем, что фильтрат после отделения осадка редкоземельного концентрата используют в производстве удобрений.