Эластомерные нанокомпозиты, в которые введены технологические масла

Иллюстрации

Показать всеСпособ получения внутренней облицовки шины включает контактирование функционализированного поли(изобутилен-пара-метилстирольного) эластомера с одним или более слоистым наполнителем, а затем с одним или более технологическим маслом и одним или более растворителем, последующее осаждение состава нанокомпозита с получением твердого нанокомпозитного состава, который можно высушить и дополнительно смешать с другими подходящими компонентами, например вулканизирующими агентами, таким образом, можно получить внутреннюю облицовку, подходящую для применения в шинах. Изобретение позволяет получить нанокомпозит с улучшенными свойствами в отношении удерживания воздуха при сохранении хорошей эластичности и пригодности к обработке. 14 з.п. ф-лы, 4 табл., 2 пр.

Реферат

Ссылка на связанные заявки

В настоящей заявке заявлены преимущества заявки USSN 12/605 548, поданной 26 октября 2009 г.

Область техники, к которой относится изобретение

Настоящее изобретение относится к композициям слоистых наполнителей на основе эластомеров, которые также известны как «нанокомпозиты», способу их производства и их включению в изделия, предназначенные для удерживания воздуха, например, во внутреннюю облицовку пневматических шин.

Предпосылки создания изобретения

Полимерные нанокомпозиты на основе изобутилена применяют в качестве предпочтительных материалов для изготовления внутренней облицовки шин, по причине их способности удерживать воздух. Например, один из таких нанокомпозитов включает функционализированный поли(изобутилен-пара-метилстирольный) эластомер и органическую глину, или «слоистую глину», что описано в патенте US 2009-0050251. Как правило, нанокомпозиты получают путем смешивания в расплаве эластомеров и глины при повышенной температуре. По причине гидрофобной и полимерной природы бутилового каучука сложно достичь хорошего диспергирования или эффективного расшелушивания глин. В более ранней публикации WO 2006-085957 А2 описан новый способ изготовления нанокомпозитов бутиловый каучук/глина. В этом способе органоглину сначала обрабатывают подходящими органическими растворителями. Эластомер и глину, обработанные растворителями, затем смешивают друг с другом совместно с расшелушивающими агентами с целью получения нанокомпозита.

При применении таких нанокомпозитных материалов в составе соединений для внутренней облицовки в их состав обычно вводят технологические добавки, как правило, нафтеновое масло, с целью обеспечения хорошего качества обработки применяемых соединений. Авторам настоящего изобретения с использованием преимуществ способа получения нанокомпозитов в растворе удалось найти новый и выгодный способ введения технологической добавки в процессе изготовления нанокомпозита. Конечный нанокомпозит позволит обеспечить дополнительные преимущества в отношении непроницаемости, поскольку отпадает необходимость в применении нафтеновых масел в качестве дополнительного компонента эластомерного нанокомпозита. Кроме того, получаемые нанокомпозиты также проявляют аналогичную или улучшенную пригодность к обработке.

Публикации, в которых описаны смеси эластомеров и расшелушенных глин, включают US 2004-0132894, US 2004-0194863, US 2005-0027057, US 2006-0235128, US 2007-0015853, US 2007-0219304, US 2009-0005493 и WO 2008-118174.

Краткое описание сущности изобретения

В определенных предпочтительных вариантах описан способ получения внутренней облицовки шины, включающий контактирование функционализированного поли(изобутилен-пара-метилстирольного) эластомера и одного или более слоистых наполнителей и от 1 или 2 до 4 или 5 или 6 или 7 или 8 частей на сто частей смолы (част./100 част. каучука) одной или более технологических добавок, а также одного или более растворителей с целью получения состава нанокомпозита; осаждение состава нанокомпозита; и изготовление внутренней облицовки, подходящей для применения в шинах.

В определенных предпочтительных вариантах функционализированный поли(изобутилен-пара-метилстирольный) эластомер диспергируют в первом растворителе с получением первой смеси в растворителе, и, отдельно, один или более слоистых наполнителей диспергируют во втором растворителе с получением второй смеси в растворителе, после чего две указанные смеси в растворителях соединяют с получением смеси нанокомпозита в растворителе; затем со смесью нанокомпозита соединяют одну или более технологических добавок с получением состава нанокомпозита.

В определенных предпочтительных вариантах массовое отношение (первый растворитель): (эластомер) составляет от 1 или 2 или 3 до 5 или 8 или 10 или 20 или 50, а массовое отношение (второй растворитель): (наполнитель) составляет от 5, или 10, или 15, или 20 до 50, или 60, или 80, или 100, или 120, или 180, или 200.

В определенных предпочтительных вариантах состав нанокомпозита также включает расшелушивающий агент; предпочтительно слоистый наполнитель обрабатывают данным агентом с целью получения расшелушенного слоистого наполнителя. В определенных предпочтительных вариантах слоистый наполнитель расшелушивают перед смешиванием с другими компонентами, такими как эластомер.

В желательном предпочтительном варианте нанокомпозит, композиции внутренней облицовки и/или все описанные в настоящем описании композиции, по существу, не содержат нафтеновых масел.

Желательно, чтобы коэффициент проницаемости внутренней облицовки, полученной с использованием нанокомпозитов и других добавок по настоящему описанию, составлял менее 200, или 180, или 160 см3*мм/(м2*сутки).

Различные элементы описания и численные диапазоны, описанные в настоящем описании, можно соединять с другими такими элементами описания и численными диапазонами с целью описания предпочтительных вариантов композиций, внутренней облицовки, шин, включающих внутреннюю облицовку, и способов получения описанных в настоящем описании веществ и изделий; кроме того, любую верхнюю границу элемента можно соединить с любой нижней границей аналогичного элемента с целью описания предпочтительных вариантов. Таким образом, подразумевается, что выражение «в диапазоне от Х до Y» означает, что в указанный диапазон включены значения «X» и «Y».

Если не указано иное, значения с размерностью «частей на сто частей смолы» или «част./100 част. каучука» рассматриваются с точностью до сотых долей. То есть выражения «1 част./100 част. каучука» и «60 част./100 част. каучука» эквивалентны выражениям «1,00 част./100 част. каучука» и «60,00 част./100 част. каучука» соответственно.

Если не указано иное, в случае, когда приведено количество определенного компонента, подразумевается, что это количество является совокупным, если совместно присутствуют два или более вида этого компонента.

Подробное описание сущности изобретения

Введение

Аспекты настоящего изобретения направлены на нанокомпозитные составы, подходящие для изготовления пневматических камер, вкладок, внутренней облицовки и других желаемых изделий, удерживающих воздух. Конкретно, настоящее описание направлено на композиции, включающие нанокомпозит, который получен таким образом, что его свойства в отношении удерживания воздуха значительно улучшены по сравнению с существовавшими ранее веществами аналогичного назначения, при сохранении желаемой эластичности и пригодности к обработке. В конкретном аспекте, воздухонепроницаемое изделие, например внутреннюю облицовку, получают путем контактирования желаемого эластомера, конкретно, функционализированного поли(изобутилен-пара-метилстирольного) эластомера, с одним или более слоистыми наполнителями, такими как глины, описанные ниже, а затем с одной или более технологическими добавками в количестве до 8 част./100 част. каучука и одним или более растворителями с получением состава нанокомпозита. Затем состав нанокомпозита осаждают с получением твердого нанокомпозитного состава, который можно высушить и дополнительно смешать с другими подходящими компонентами, например вулканизирующими агентами, таким образом, можно получить внутреннюю облицовку, подходящую для применения в шине или другом изделии.

Желательно, изготовление нанокомпозита осуществлять в несколько стадий, на которых компоненты по отдельности растворяют в растворителях, например, описанных ниже. Таким образом, в одном из предпочтительных вариантов, функционализированный поли(изобутилен-пара-метилстирольный) эластомер диспергируют в первом растворителе с получением первой смеси в растворителе, а один или более слоистых наполнителей отдельно диспергируют во втором растворителе с получением второй смеси в растворителе, после чего две смеси в растворителях соединяют с получением смеси нанокомпозита; затем со смесью нанокомпозита соединяют одну или более технологических добавок с получением состава нанокомпозита. «Первый» и «второй» растворители описаны ниже в рамках общего описания подходящих растворителей. Первый и второй растворители могут быть одинаковыми или различными, предпочтительно они растворимы друг в друге, наиболее предпочтительно, они являются одинаковыми. Две смеси растворителей можно соединять любым подходящим способом в любых количествах, позволяющих обеспечить желаемые свойства изделия, в котором их предполагается использовать.

В желаемых аспектах настоящего описания, технологические масла соединяют с эластомером и слоистым наполнителем только на стадии соединения эластомера и наполнителя с целью получения нанокомпозита. Предпочтительно в уже полученный состав нанокомпозита не вводят технологических масел. Наиболее предпочтительно в технологические масла не входят нафтеновые масла.

В настоящем описании под выражением «нанокомпозит» («состав нанокомпозита» или «композиция нанокомпозита») понимают смесь, по меньшей мере, одного эластомера, по меньшей мере, с одним слоистым наполнителем, и, в конкретном предпочтительном варианте, со слоистым наполнителем, обработанным или «расшелушенным» с помощью расшелушивающего агента, как описано в настоящем описании. В настоящем описании нанокомпозит также может включать технологическое масло. Композицию, включающую вулканизирующие агенты, фенольные соединения и другие «добавки», называют «композицией внутренней облицовки» или, в более общем смысле, «композицией изделия».

Нанокомпозит можно соединять с другими материалами, известными в данной области техники (добавочными маслами, вулканизаторами, наполнителями и подобными) с получением композиций внутренней облицовки. Такую «сырую» (не отвержденную) композицию можно формовать в виде трубки, кольца или пластины, а затем отверждать (вулканизировать) по стандартным методикам с получением конечной шины, камеры или иного изделия.

Эластомерный компонент

Описанные в настоящем описании нанокомпозиты включают, по меньшей мере, один эластомер и другие компоненты, описанные в настоящем описании и входящие в объем настоящего изобретения. В конкретном предпочтительном варианте, эластомер представляет собой сополимер. Сополимер может представлять собой статистические эластомерные сополимеры С4-С7 изомоноолефинов, например сомономер изобутилена и пара-алкилстирола, например пара-метилстирола, содержащего, по меньшей мере, 80 мас.%, в качестве альтернативы, по меньшей мере, 90 мас.% пара-изомера, и, необязательно, включающие функционализированные сополимеры, в которых, по меньшей мере, одна или более алкильных групп-заместителей в составе звеньев стирольного мономера включают бензильный галоген или другую функциональную группу. Такие структуры также называют функционализированным поли(изобутилен-пара-метилстиролом) («ФИМС»). В другом предпочтительном варианте сополимер может представлять собой статистический эластомерный сополимер этилена или С3-С6 альфа-олефина и пара-алкилстирольного сомономера, например пара-метилстирола, включающего, по меньшей мере, 80 мас.%, в качестве альтернативы, по меньшей мере, 90 мас.% пара-изомера, и, необязательно, включающий функционализированные сополимеры, в которых, по меньшей мере, одна или более алкильных групп-заместителей в составе звеньев стирольного мономера включают бензильный галоген или другую функциональную группу. Иллюстративные примеры таких соединений можно описать как сополимеры, в полимерную цепочку которых в случайном порядке включены следующие мономерные звенья:

в которых R и R1 независимо представляют собой водород, низший алкил, например С1-С7 алкил и первичные или вторичные алкилгалогениды, а Х представляет собой функциональную группу, например галоген. В конкретном предпочтительном варианте, каждый из R и R1 представляет собой водород. В определенных предпочтительных вариантах содержание функционализированной структуры (2) составляет от 0,1 или 0,4 до 1 или 5 мольн.%.

Функциональная группа Х может представлять собой галоген или другую функциональную группу, которую можно ввести посредством нуклеофильного замещения бензильного галогена другими группами, например карбоновыми кислотами; солями карбоновых кислот; сложными эфирами карбоновых кислот, амидами и имидами; гидроксильными группами, алкоксидными группами; феноксидными группами; тиолатными группами; простыми тиоэфирными группами; ксатнатными группами; цианидными группами; цианатными группами; амино-группами и смесями перечисленного. Такие функционализированные изомоноолефиновые сополимеры, способ их получения, способы их функционализации и отверждения более подробно описаны в патенте US 5162445, включенном в настоящее описание в качестве ссылки. В другом предпочтительном варианте функциональность выбирают таким образом, чтобы структура могла реагировать или образовывать полярные связи с функциональными группами, находящимися в матрице полимера желаемого состава, например, с кислотной, аминовой или гидроксильной функциональными группами, при смешивании компонентов полимеров при повышенной температуре. В конкретном предпочтительном варианте, эластомер представляет собой галогенированный поли(изобутилен-пара-метилстирол), в более конкретном предпочтительном варианте, он представляет собой бромированный поли(изобутилен-пара-метилстиролом) («БИМС»).

В определенных предпочтительных вариантах функционализированные материалы представляют собой статистические эластомерные сополимеры изобутилена и пара-метилстирола, включающие от 0,5 до 20 мольн.% пара-метилстирола, причем до 60 или 50 или 20 или 10 мольн.% метальных замещающих групп, присутствующих в бензильном кольце, содержат атом брома или хлора, например атом брома (пара-бромметилстирол), а также функционализированные кислотой или сложным эфиром версии перечисленного. Иными словами, функционализированные звенья- производные пара-метилстирола составляют от 4, или 5, или 6 до 9, или 11, или 13, или 15, или 17 мас.% от массы эластомера.

В определенных предпочтительных вариантах такие функционализированные сополимеры имеют, по существу, гомогенное распределение состава, таким образом, что, по меньшей мере, в 95 мас.% полимера содержание пара-алкилстирола не более чем на 10 мас.% отклоняется от среднего содержания пара-алкилстирола в полимере. Особенностью иллюстративных сополимеров является узкое распределение средних молекулярных масс (Mw/Mn), составляющее менее 5, в качестве альтернативы, менее 2,5, типичная средневязкостная молекулярная масса составляет от 200000 до 2000000, а типичная среднечисленная молекулярная масса составляет от 25000 до 750000 в соответствии с данными гельпроникающей хроматографии. В определенных предпочтительных вариантах вязкость по Муни (ML1+4) функционализированных сополимеров составляет менее чем 50, или 45, или 40.

Сополимеры можно получать путем суспензионной полимеризации, обычно, в разбавителе, включающем галогенированный углеводород (углеводороды), например хлорированный углеводород и/или фторированный углеводород, включая смеси перечисленного, или в смеси мономеров с использованием катализатора, представляющего собой кислоту Льюиса, с последующим галогенированием, предпочтительно бромированием, в растворе в присутствии галогена и радикального инициатора, такого как тепло, и/или свет, и/или химический инициатор и, необязательно, с последующим электрофильным замещением брома другой функциональной группировкой.

Описанные в настоящем описании нанокомпозиты и/или композиции внутренней облицовки могут включать один или более вторичных эластомеров. Вторичный эластомер может включать одно или более из следующих веществ: природный каучук, полиизопреновый каучук, поли(стиролбутадиеновый) каучук (СБК), полибутадиеновый каучук (БК), поли(изопренбутадиеновый) каучук (ИБК), стирол-изопрен-бутадиеновый каучук (СИБК), этилен-пропиленовый каучук (ЭПК), этилен-пропилен-диеновый каучук (ЭПДК), полисульфид, нитрильный каучук, пропиленоксидные полимеры, звездообразно-разветвленный бутиловый каучук и галогенированный звездообразно-разветвленный бутиловый каучук, бромированный бутиловый каучук, хлорированный бутиловый каучук, звездообразно разветвленный полиизобутиленовый каучук, звездообразно разветвленный бромированный бутиловый (сополимер полиизобутилена/изопрена) каучук, поли(изобутилен-пара-метилстирол) и галогенированный поли(изобутиленпара-метилстирол), например тримеры на основе структур-производных изобутилена, производных пара-метилстирола и производных пара-бромметилстирола, а также смеси перечисленного. Если он присутствует, содержание такого вторичного эластомера или смеси эластомеров составляет от 2, или 4, или 10 до 20, или 30, или 60, или 80 част./100 част. каучука.

Слоистый наполнитель на основе глины

Нанокомпозиты могут включать, по меньшей мере, один эластомерный каучук, как описано выше, и, по меньшей мере, один слоистый наполнитель. Примеры слоистых наполнителей включают определенные виды глин, необязательно, обработанные или предварительно обработанные органическими молекулами, конкретно, расшелушивающими агентами. В определенных предпочтительных вариантах слоистый наполнитель, в общем, включает частицы, содержащие множество силикатных пластинок толщиной от 8 до 12 Ангстрем, плотно связанных друг с другом при межплоскостных расстояниях 4 Ангстрема или менее и содержащих способные к ионному обмену катионы, например Na+, Са+2, К+ или Mg+2 в межслоевых поверхностях. В составе нанокомпозита могут находиться один или более слоистых наполнителей, причем их содержание составляет от 5, или 6, или 7, или 8 до 15, или 18, или 20, или 25 част./100 част. Каучука.

Слоистые наполнители включают природные или синтетические филлосиликаты, например смектитные глины, такие как монтмориллонит, нонтронит, беиделлит, волконскит, лапонит, гекторит, сапонит, сауконит, магадит, кениаит, стевенсит и подобные, а также вермикулит, галоизит, оксиды алюминия, гидротальцит и комбинации перечисленного. В определенных предпочтительных вариантах характеристическое отношение (отношение диаметра к толщине) слоистого наполнителя составляет более 30, или 40, или 50, или 60 или в диапазоне от 30, или 40, или 50 до 90, или 100, или 120, или 140.

Слоистый наполнитель может быть интеркалирован или расшелушен путем обработки органическими молекулами или «расшелушивающими агентами», способными вступать в ионообменные реакции с катионами в составе межслоевых поверхностей слоистого силиката; в настоящем описании такие соединения называют «расщелушивающими агентами». Подходящие слоистые наполнители включают катионные расшелушивающие агенты, такие как аммоний, алкиламины или алкиламмоний (первичный, вторичный, третичный и четвертичный), фосфониевые или сульфониевые производные алифтических, ароматических или арилалифатических аминов, фосфинов и сульфидов. В определенных предпочтительных вариантах средневзвешенная молекулярная масса расшелушивающего агента составляет менее чем 5000, или 2000, или 1000, или 800, или 500, или 400 а.е.м. (и в диапазоне от 200 или 300 до 400, или 500, или 800, или 1000, или 2000, или 5000 а.е.м.). В определенных предпочтительных вариантах содержание расшелушивающего агента в слоистом наполнителе составляет от 5, или 10, или 15, или 20 до 40, или 45, или 50, или 55, или 60 мас.% в расчете на общую массу расшелушивающего агента и глины. Содержание расшелушивающего агента в слоистом наполнителе в составе нанокомпозита составляет от 1 или 2 до 5, или 6, или 7, или 8 част./100 част. каучука.

В некоторых предпочтительных вариантах слоистый наполнитель может быть нерасшелушенным, но вместо этого содержать способные к ионному обмену катионы, например Na+, Са+2, К+ или Mg+2 и подобные. В таких предпочтительных вариантах также может отсутствовать рашелушивающий агент. В других предпочтительных вариантах в слоистом наполнителе может присутствовать смесь ионов металлов и расшелушивающего агента в указанных выше количествах.

В определенных предпочтительных вариантах подходящие расшелушивающие агенты могут представлять собой соединения аминов, например жирные аммониевые соли. Например, аминовые соединения (или соответствующий ион аммония) имеют структуру R2 R3 R4 N (каждый "R" связан с азотом), причем R2, R3 и R4 представляют собой СрС30алкилы или алкены в одном предпочтительном варианте, С1-С30 алкилы или алкены в другом предпочтительном варианте, и они могут быть одинаковыми или различными. В одном из предпочтительных вариантов, расшелушивающий агент представляет собой так называемый четвертичный амин с длинной цепью, в котором, по меньшей мере, R2 представляет собой С14-С20 алкил или алкен.

В других предпочтительных вариантах класс слоистых наполнителей включает такие наполнители, которые способны образовывать ковалентную связь с межслоевыми поверхностями. Они включают полисиланы структуры Si(R5)2R6, в которой R5 в каждом случае одинаковые или различные, и их выбирают из алкила, алкоксила или оксисилана, а R6 представляет собой органический радикал, совместимый с полимерной матрицей композита.

Другие расшелушивающие агенты включают протонированные аминокислоты и их соли, содержащие от 2 до 30 атомов углерода, например 12-аминододекановую кислоту, эпсилон-капролактам и подобные вещества. Подходящие расшелушивающие агенты и способы интеркалирования слоистых силикатов описаны в патентах US 4472538, US 4810734, US 4889885, а также WO 92-02582.

В одном из предпочтительных вариантов, слоистый наполнитель или добавки способны вступать в реакцию с галогеновыми центрами галогенированного эластомера с образованием комплексов, способствующих расшелушиванию глины. В определенных предпочтительных вариантах добавки включают все первичные, вторичные и третичные амины и фосфины, алкил- и арилсульфиды и тиолы, а также полифункциональные версии перечисленного. Желаемые добавки включают третичные амины с длинной цепью, например N,N-диметилоктадециламин, N,N-диоктадецилметиламин, так называемый дегидрированный жирный алкилметиламин и подобные, а также терминированный аминовой группой политетрагидрофуран, тиольные и тиосульфатные соединения с длинной цепью, такие как гексаметилентиосульфат натрия.

Слоистый наполнитель можно добавлять к композиции на любой стадии производства, например добавку можно добавлять к эластомеру с последующим добавлением слоистого наполнителя, или его можно добавлять к комбинации, по меньшей мере, одного эластомера и, по меньшей мере, одного слоистого наполнителя; или, в другом предпочтительном варианте, добавку можно сначала смешивать со слоистым наполнителем, а затем добавлять эластомер.

В определенных предпочтительных вариантах обработка эластомера расшелушивающими агентами, описанными выше, приводит к интеркаляции или «расшелушиванию» слоевых пластинок вследствие уменьшения ионных сил, удерживающих слои вместе, и введения между слоями молекул, которые служат для раздвигания слоев на расстояния более 4 Ангстрем, в качестве альтернативы, более 9 Ангстрем. Такое разделение позволяет слоистому силикату легче абсорбировать способные к полимеризации мономерные и полимерные структуры между слоями, что способствует дополнительной деламинации слоев, если расшелушенный материал смешивают со сдвиговым усилием с матричным полимерным материалом с целью обеспечения однородного диспергирования расшелушенных слоев в полимерной матрице.

В определенных предпочтительных вариантах слоистые наполнители представляют собой глины, уже расшелушенные алкиламмонием или другими расшелушивающими агентами - в настоящем описании такие наполнители называют «расшелушенными слоистыми наполнителями». В продаже доступны клоизиты производства Southern Clay Products, Inc., Гонзалез, Техас, например, Cloisite Na+ Cloisite 30В, Cloisite 10A, Cloisite 25A, Cloisite 93A, Cloisite 20A, Cloisite 15A и Cloisite 6A. Также они поставляются под торговыми марками Somasif™ и Lucentite™ компанией CO-OP Chemical Co., LTD., Токио, Япония, например, это продукты Somasif МАЕ, Somasif MEE, Somasif MPE, Somasif МТЕ, Somasif ME-100, Lucentite™ SPN и Lucentite SWN.

В соответствии с определенными предпочтительными вариантами количество расшелушенного слоистого наполнителя, вводимого в нанокомпозиты, является достаточным для улучшения механических свойств или барьерных свойств нанокомпозита, например прочности на разрыв или проницаемости для кислорода. Эти количества обычно находятся в диапазоне от 0,5 до 10 мас.% в одном из предпочтительных вариантов, от 1 до 5 мас.% в другом предпочтительном варианте, в расчете на содержание полимера в нанокомпозите. Содержание расшелушенного слоистого наполнителя в нанокомпозите составляет от 5, или 6, или 7, или 8 до 15, или 18, или 20, или 25 част./100 част. каучука.

Получение нанокомпозита

Описанные в настоящем описании нанокомпозиты можно получать способами, осуществляемыми в растворе. В определенных предпочтительных вариантах, в способ в растворе может быть включено получение эластомера, применяемого в составе нанокомпозита, in situ. В одном из предпочтительных вариантов, способ может включать контактирование, по меньшей мере, одного эластомера и, по меньшей мере, одного слоистого наполнителя, такого как описанный выше, в растворе, содержащем, по меньшей мере, один растворитель. Этот так называемый способ «в растворе» («растворный способ») описан в патенте US 2007-0219304. Способы и оборудование для производства как в лабораторном, так и в крупном масштабе, включая периодические и непрерывные процессы, хорошо известны в данной области техники.

Подходящие растворители включают углеводороды, такие как алканы, включая С4-С22 линейные, циклические и разветвленные алканы, алкены, ароматические соединения и смеси перечисленного. Их примеры включают пропан, изобутан, пентан, метилциклопентан, изогексан, 2-метилпентан, 3-метилпентан, 2-метилбутан, 2,2-диметилбутан, 2,3-диметилбутан, 2-метилгексан, 3-метилгексан, 3-этилпентан, 2,2-диметилпентан, 2,3-диметилпентан, 2,4-диметилпентан, 3,3-диметилпентан, 2-метилгептан, 3-этилгексан, 2,5-диметилгексан, 2,2,4-триметилпентан, октан, гептан, бутан, этан, метан, нонан, декан, додекан, ундекан, гексан, метилциклогексан, циклопропан, циклобутан, циклопентан, метилциклопентан, 1,1-диметилциклопентан, цис-1,2-диметилциклопентан, транс-1,2-диметилциклопентан, транс-1,3-диметилциклопентан, этилциклопентан, циклогексан, метилциклогексан, бензол, толуол, ксилол, орто-ксилол, пара-ксилол, мета-ксилол и смеси перечисленного.

В одном из предпочтительных вариантов, раствор включает, по меньшей мере, один углеводород. В другом предпочтительном варианте раствор состоит, по существу, из, по меньшей мере, одного углеводорода. В еще одном предпочтительном варианте раствор включает или состоит, по существу, из двух или более углеводородов. В других предпочтительных вариантах раствор может включать, по меньшей мере, один гексан, например циклогексан или смесь гексанов. Смеси углеводородов, такие как смеси гексанов, доступны в продаже как коммерческие продукты общего химического синтеза.

В другом предпочтительном варианте подходящие растворители включают один или более нитроалканов, включая С2-С22 содержащие нитро-группу линейные, циклические или разветвленные алканы. Содержащие нитро-группу алканы включают, но не ограничиваются перечисленным, нитрометан, нитроэтан, нитропропан, нитробутан, нитропентан, нитрогексан, нитрогептан, нитрооктан, нитродекан, нитрононан, нитрододекан, нитроундекан, нитроциклометан, нитроциклоэтан, нитробензол, а также ди- и тринитро-производные указанных веществ и смеси перечисленного. Еще одним растворителем, который можно применять отдельно или совместно с другими растворителями, является ацетонитрил.

Также можно применять галогенированные производные всех приведенных выше алканов, например хлорированные углеводороды, такие как метилхлорид, метиленхлорид, этилхлорид, пропилхлорид, бутилхлорид, хлороформ и смеси перечисленного. Конкретно, также в качестве растворителей можно применять гидрофторуглероды, например фторметан, дифторметан, трифторметан, фторэтан, 1,1-дифторэтан, 1,2-дифторэтан, 1,1,1-трифторэтан; 1,1,2-трифторэтан; 1,1,1,2-тетрафторэтан; 1,1,2,2-тетрафторэтан; 1,1,1,2,2-пентафторэтан; 1-фторпропан; 2-фторпропан; 1,1-дифторпропан; 1,2-дифторпропан; 1,3-дифторпропан; 2,2-дифторпропан; 1,1,1-трифторпропан; 1,1,2-трифторпропан; 1,1,3-трифторпропан; 1,2,2-трифторпропан; 1,2,3-трифторпропан; 1,1,1,2-тетрафторпропан, а также смеси и производные таких растворителей, как известно в данной области техники. В определенных предпочтительных вариантах можно также применять ненасыщенные гидрофторуглероды.

В другом предпочтительном варианте подходящие растворители включают, по меньшей мере, один оксигенат, включая C1-C8- или C12- или С22 спирты, кетоны, простые эфиры, карбоновые кислоты, сложные эфиры и смеси перечисленного. Их примеры включают этанол, пропенол, ацетон, глицерин, метилэтилкетон, бензофенон, циклогексанон, тетрагидрофуран, уксусную кислоту, муравьиную кислоту, диметиловый эфир, диэтиловый эфир и этилэтаноат.

В еще одном предпочтительном варианте нанокомпозит получают способом, включающим контактирование, по меньшей мере, одного эластомера и, по меньшей мере, одного слоистого наполнителя в, по меньшей мере, одном растворителе; и удаление растворителя из продукта контактирования с получением нанокомпозита. Можно применять любое количество растворителей и/или их комбинаций. Ввиду этого или кроме этого, нанокомпозит, полученный контактированием эластомера и слоистого наполнителя (с использованием расшелушивающего агента или без такового), можно осадить путем добавления желаемого растворителя, конкретно, полярного растворителя, такого как спирт.

В определенных предпочтительных вариантах нанокомпозит получают способом, включающим контактирование раствора А, включающего растворитель, содержащий углеводород и, по меньшей мере, один слоистый наполнитель; раствора Б, включающего растворитель и, по меньшей мере, один эластомер; и удаления растворителей из продукта контактирования раствора А и раствора Б с получением нанокомпозита. В этом и других предпочтительных вариантах слоистый наполнитель может быть обработан расшелушивающими агентами, как описано в настоящем описании.

Иными словами, в определенных предпочтительных вариантах эластомер вводят в контакт с первым растворителем, который может быть любым растворителем из указанных в настоящем описании, и, отдельно, наполнитель вводят в контакт со вторым растворителем, который может быть таким же, как первый растворитель, или отличаться от него, предпочтительно он является таким же или, по крайней мере, по существу, растворим в первом растворителе. Эластомер и наполнитель можно независимо разбавить растворителем в любом желаемом количестве. Эластомер полностью растворять необязательно, но в некоторых предпочтительных вариантах он присутствует в первом растворителе в таком количестве, что растворяется полностью. Слоистый наполнитель и второй растворитель соединяют в таком количестве, чтобы образовалась суспензия. В определенных предпочтительных вариантах массовое отношение (первый растворитель):(эластомер) находится в диапазоне от 1, или 2, или 3 до 5, или 8, или 10, или 20, или 50. В определенных предпочтительных вариантах массовое отношение (второй растворитель):(наполнитель) находится в диапазоне от 5, или 10, или 15, или 20 до 50, или 60, или 80, или 100, или 120, или 180, или 200.

В определенных предпочтительных вариантах общее содержание растворителей при получении состава нанокомпозита может составлять от 30 до 99 мас.%, в качестве альтернативы, от 40 до 99 мас.%, в качестве альтернативы, от 50 до 99 мас.%, в качестве альтернативы, от 60 до 99 мас.%, в качестве альтернативы, от 70 до 99 мас.%, в качестве альтернативы, от 80 до 99 мас.%, в качестве альтернативы, от 90 до 99 мас.%, в качестве альтернативы, от 95 до 99 мас.% в расчете на общую массу композиции.

Кроме того, в определенных предпочтительных вариантах, если при получении состава нанокомпозита готовят два или более растворителя, содержание каждого из них может составлять от 0,1 до 99,9% об., в качестве альтернативы, от 1 до 99% об., в качестве альтернативы, от 5 до 95% об., в качестве альтернативы, от 10 до 90% об., с учетом того, что общий объем всех растворителей принят за 100% об. Более того, в любом одном или более применяемых растворителях может присутствовать вода, но предпочтительно она отсутствует, то есть ее не добавляют целенаправленно, и она может присутствовать только в следовых количествах в растворителе.

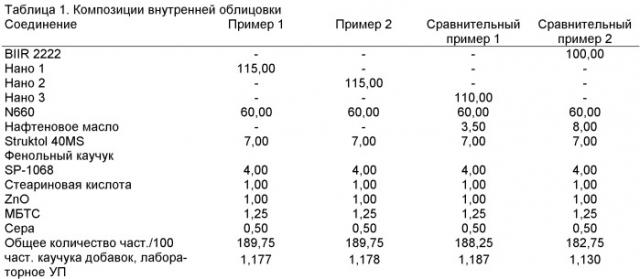

Вне зависимости от метода смешивания, соединения нанокомпозитов можно получать с использованием нанокомпозитной маточной смеси полимер/глина (10Х част./100 част. каучука маточной смеси), включающую 100 частей полимера и Х частей глины. Например, нанокомпозит, включающий 8 частей глины, применяют в количестве 108 част./100 част. каучука в предварительном составе, включая все добавки, дополнительно описанные ниже. Далее приведен пример подходящего состава (с содержанием веществ в част./100 част. каучука) для оценки свойств:

| Материал | Иллюстративные диапазоны (част./100 част. каучука) | Примеры |

| Нанокомпозит: - эластомер- слоистая глина- расшелушивающий агент | 100От 4,5 до 6, 7, 8 или 10 От 0, 1, 2 до 5, 6, 7 или 8 | БИМС монтмориллонит жирная аммониевая соль |

| Технический углерод | От 20, 30, 40, 50 до 70, 80 или 90 | N660 |

| Масло | < 8, 7, 6, 5 или 4 | Полибутеновое масло |

| Отвердитель | От 0,1, 0,2 до 1, 2, 3, 4 или 5 | Стеариновая кислота, ZnO, МБТС |

После соединения, каким бы то ни было способом, эластомера, слоистых наполнителей и растворителей состав нанокомпозита дополнительно сушат при температуре, по меньшей мере, 65, или 75, или 85°С, после чего получают внутреннюю облицовку. Ее можно изготавливать под вакуумом, под воздействием тепла для удаления растворителя, или с использованием комбинации этих факторов. Эту стадию можно осуществлять любым подходящим способом, известным в данной области техники.

Добавки

Нанокомпозиты и композиции внутренней облицовки и/или шин, описанные в настоящем описании, обычно включают другие добавки, которые часто применяют в каучуковых смесях, например эффективное количество технологических добавок, пигментов, ускорителей, сшивающих и вулканизирующих материалов, антиоксидантов, антиозонантов. Общие классы ускорителей включают амины, диамины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфенамиды, сульфенимиды, тиокарбаматы, ксантаты и подобные. Сшивающие и вулканизирующие агенты включают серу, оксид цинка и жирные кислоты. Также можно применять пероксидные отверждающие системы.

Внутренняя облицовка и компоненты шин, описанные в настоящем описании, могут включать наполнители, отличные от расшелушенной глины. Кроме глины, один или более наполнителей, добавляемых в эластомер для получения нанокомпозита, могут представлять собой наполнители, известные в данной области техники, например карбонат кальция, оксид кремния, глину и другие силикаты, которые могут быть или не быть расшелушенными, тальк, диоксид титана и технический углерод. Под оксидом кремния понимают любой тип оксида кремния с любым размером частиц, или другое производное кремниевой кислоты, или кремниевую кислоту, полученную в растворе, пирогенным или подобными способами, имеющую некоторую площадь поверхности, включая необработанный, осажденный оксид кремния, кристаллический оксид кремния, коллоидный оксид кремния, силикаты алюминия или кальция, пирогенный оксид кремния и подобные. В конкретных предпочтительных вариантах, содержание наполнителя составляет от 20, или 30, или 40, или 50 до 70, или 80, или 90 част./100 част. каучука.

Также можно применять один или более сшивающих агентов, например связующий агент, особенно если в композиции присутствует оксид кремния. Связующий агент может представлять собой бифункциональный к