Способ комплексной оценки свойств соединений деталей швейных изделий

Иллюстрации

Показать всеИзобретение относится к легкой промышленности и может быть использовано для комплексной оценки свойств соединений деталей швейных изделий, полученных механическими и физико-химическими способами, а также для выбора оптимальных параметров их образования.

Способ заключается в построении многомерного чертежа и определении оптимизирующей области изменения технологических параметров для заданных значений показателей качества соединений путем нахождения пересечения гиперповерхности с гиперплоскостью уровня, при этом гиперповерхность задают экспериментальными данными механических свойств швов, а гиперплоскости уровня - оптимальными значениями показателей качества, причем в процессе поиска особенностей пересечения указанных гиперповерхности с гиперплоскостью уровня вначале выделяют наиболее значимые характеристики механических швов исследуемого соединения, а также технологические параметры его образования, варьируя которыми задают режимы такого соединения, затем определяют механические свойства последнего стандартными методами, получая искомый набор точек, характеризующих зависимость механических свойств исследуемого соединения от технологических параметров его образования. Достигается получение объективной оценки свойств соединений деталей швейных изделий по нескольким показателям качества одновременно, а также возможность выбора оптимальных технологических параметров их образования. 1 з.п. ф-лы, 3 ил., 3 табл.

Реферат

Изобретение относится к легкой промышленности и может быть использовано для комплексной оценки свойств соединений деталей швейных изделий, полученных механическими и физико-химическими способами, а также для выбора оптимальных параметров их образования.

Процессы соединения деталей швейных изделий занимают наибольший объем по трудоемкости изготовления, именно в этих процессах заложены максимальные резервы роста производительности труда и обеспечения качества швейных изделий. Главной задачей при использовании любого из существующих способов соединения является получение швов с заданными показателями качества. Показатели качества соединений разнообразны и зависят от технических требований к изделию. С практической точки зрения наиболее значимыми признаны показатели, характеризующие механические свойства изделий. Обеспечение заданного уровня качества соединений представляет собой сложную многофакторную задачу, связанную, прежде всего, с поиском оптимальных параметров их образования.

В настоящее время определение механических свойств соединений осуществляется преимущественно экспериментальными методами [ГОСТ 28073-89. Изделия швейные. Методы определения разрывной нагрузки шва, удлинения ниточных швов, раздвигаемости нитей ткани в швах. - Введ. 1990-01-07. - М.: Изд-во стандартов, 1989. - 12 с.; ГОСТ 10550-93. Материалы для одежды. Методы определения жесткости при изгибе. - Взамен ГОСТ 10550-63; введ. 1977.01.01. - М.: Изд-во стандартов, 1982 . - 6 с.].

Однако при всех их достоинствах данные методы не позволяют объективно оценивать качество шва одновременно по нескольким показателям, а также устанавливать оптимальные параметры процесса соединения, обеспечивающие заданные показатели качества. Кроме того, они не дают наглядного представление об объекте исследования.

Наиболее близким к заявляемому техническим решением является способ комплексной оценки соединений деталей швейных изделий [Устинова О.В. Разработка оптимизационной модели процесса соединения текстильных материалов на основе чертежа Радищева многомерного пространства: автореф. дис… канд. техн. наук: 05.01.01 / Устинова Ольга Владимировна. - Омск, 2006. - 126 с.; Чижик М.А. Применение методов инженерной геометрии для решения задач оптимизации многофакторных процессов [Текст] / М.А. Чижик, В.Я. Волков, Е.Я. Сурженко // Вестник ТГТУ. - №4 (18). - 2012. - С. 840-848], заключающийся в построении многомерного чертежа и определении оптимизирующей области изменения технологических параметров для заданных значений показателей качества соединения путем нахождения особенностей пересечения гиперповерхности с гиперплоскостью, причем гиперповерхность задают экспериментальными данными механических свойств соединений, а гиперплоскость уровня - оптимальными значениями показателей качества соединений.

Однако практическая реализация известного способа имеет ограничения как по количеству параметров процесса (Кnn), так и по количеству оптимизирующих факторов (Коф), т.е. Кnn=Коф. Для данного случая областью оптимизации трех параметров по трем оптимизирующим факторам является точка или несколько точек, т.е. конечное число, что существенно ограничивает размерность решаемых задач и сужает область приложения способа.

Задачей заявляемого технического решения является разработка способа комплексной оценки свойств соединений, обеспечивающего эффективность, достоверность и наглядную интерпретацию результатов исследований при Кnn>Коф и Кnn<Коф.

Техническим результатом изобретения является получение объективной оценки свойств соединений деталей швейных изделий по нескольким показателям качества одновременно, а также возможность выбора оптимальных технологических параметров образования таких соединений.

Указанный технический результат достигается тем, что в способе комплексной оценки свойств соединений деталей швейных изделий, заключающемся в построении многомерного чертежа и определении оптимизирующей области изменения технологических параметров для заданных значений показателей качества соединений путем нахождения особенностей пересечения гиперповерхностей, заданных экспериментальными данными механических свойств швов соединения или требуемыми значениями показателей качества, в процессе поиска особенностей пересечения указанных гиперповерхностей вначале выделяют наиболее значимые характеристики механических швов исследуемого соединения, а также технологические параметры его образования, варьируя которыми задают режимы такого соединения, затем определяют механические свойства последнего стандартными методами, получая искомый набор точек, характеризующих зависимость механических свойств исследуемого соединения от технологических параметров его образования. Кроме того, для получения многомерной органичной графической интерпретации структуры исследуемого соединения определяют расположение экспериментальных кривых заданного класса, формирующих указанную гиперповерхность и характеризующих зависимость механических свойств такого соединения, например χi и φi, от его технологических параметров, например х1, х2 и х3, причем в ходе аппроксимации и

(или) интерполяции этих кривых определяют оптимальные значения некоторых показателей качества исследуемого соединения, например, в интервале χi=χоптим и φi=φоптим, обеспечивая построение гиперплоскости уровня, пересечение которой с предварительно построенной гиперповерхностью обусловливает тем самым выход на оптимизацию качественных характеристик всей структуры такого соединения.

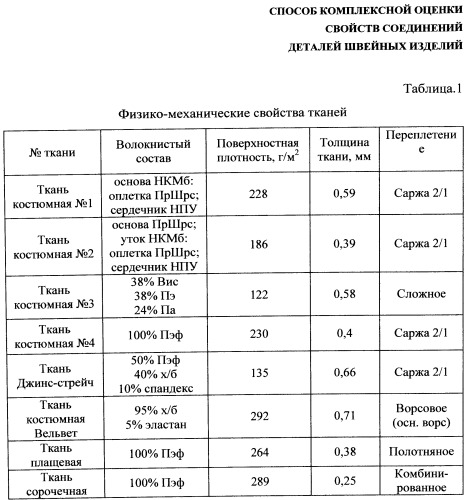

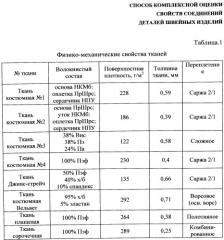

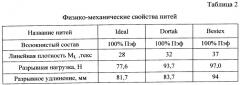

Сущность предлагаемого изобретения раскрывается описанием и прилагаемыми к нему чертежами и таблицами, где на чертежах показана многомерная схема оптимизации процесса соединения деталей швейных изделий ниточным способом, строчкой челночного стежка; в табл. 1, 2 описаны физико-механические свойства тканей и нитей; в табл. 3 представлены экспериментальные данные, характеризующие зависимость прочности и жесткости ниточных швов от технологических параметров соединения.

Рассмотрим более подробно основные этапы предлагаемого способа применительно к соединениям деталей швейных изделий, выполненных ниточным способом.

В качестве объектов исследования выбраны соединения, полученные на текстильных материалах с использованием машины челночного стежка. Основные механические и структурные характеристики тканей и швейных ниток, применяемых для испытаний, приведены в таблицах 1, 2.

К наиболее значимым показателям качества ниточных соединений деталей швейных изделий следует отнести прочность (χ, Н) и жесткость (φ, мкН·см2). Данные показатели качества в большей степени зависят от технологических параметров швейной машины: длины стежка (х1), мм; натяжения игольной нити (х2), Н; толщины швейной нитки (х3) текс. Для данного случая Кnn>Коф.

Интервалы варьирования параметров выбраны с учетом свойств текстильных материалов и технических возможностей швейной машины: длина стежка (х1) - от 2 мм до 4 мм (с шагом 1 мм); натяжение игольной нитки (х2) - от 0,2 до 0,6 Н (с шагом 0,2 Н); толщина швейной нитки (х3) -28, 32 и 37 текс.

Для выполнения проб задают режимы соединения и проводят испытания по определению прочности и жесткости ниточных швов. Параметры соединения и экспериментальные данные, характеризующие зависимость прочности и жесткости ниточных швов от технологических параметров, приведены в таблице 3.

В графической части описания изобретения представлен многомерный чертеж оптимизации процесса соединения текстильного материала ниточным способом.

С целью задания гиперповерхности используют экспериментальные графики зависимостей прочности ниточного шва и жесткости от длины стежка при различных значениях толщины швейной нитки и натяжения игольной нитки. Для этого эксперимент по определению прочности ниточного шва представлен как точки с координатами χ=322; х1=2,0; х2=0,2; х3=28. Варьируя параметром х1 и присваивая ему значения 3,0 и 4,0, получают еще две точки. Тогда через три экспериментальные точки можно провести аппроксимирующую плоскость χ4 11. Присваивая параметру х2 значение 0,3 и варьируя параметром х1, получают тройку экспериментальных точек, которые определяют аппроксимирующую кривую χ4 12. Аналогично получают χ4 13. Затем, присваивая параметру х3 значение 32, параметру х2 значение 0,2 и варьируя параметр x1, получают тройку экспериментальных точек, которые определят аппроксимирующую кривую χ21. Аналогично получают χ22,χ23. Присваивая параметру х3 значение 37 и варьируя

параметры x1 и х2, получают точки, определяющие аппроксимирующие кривые χ31, χ32, χ33.

Совокупность 1-поверхностей χ11, χ12, χ13, χ21, χ22, χ23, χ31, χ32, χ33 образует каркас гиперповерхности прочности ниточного шва (χ, Н). Также получим каркас гиперповерхности жесткости ниточного соединения (φ, мкН·см2).

Для расслоения гиперповерхностей принимают один из параметров, например х3, постоянной величиной со значением х3=28, при этом параметры x1 и х2 варьируются. Если принять, что х2 изменяется дискретно, принимая последовательно значения 0,2; 0,4; 0,6, а x1 принимает значения 2,0; 3,0; 4,0 при каждом значении х2, то получают плоскости оптимизации при каждом значении параметра х2 для двух показателей качества.

Задают оптимальные значения факторов χоптим=200 Н и φоптим=170000 мкН·см2, которые геометрически представляют гиперплоскости уровня, и получают линии пересечения плоскостей с заданными гиперплоскостями уровня - 1 2 3 (14 24 34, 11 21 31) и 10 11 12 (104 114 124, 101 111 121). В результате пересечения кривых 1 2 3 (11 21 31) и 10 11 12 (101 111 121) получают точку А (А1, А2).

Дискретное число полученных 0-плоскостей образует 1-поверхность ABC (A1B1C1, А2 В2С2), которая определяет область оптимизации параметров x1, х2, х3, если показатели качества имеют значения χоптим=200 Н, φоптим=170000 мкН·см2. Для того чтобы выбрать комбинацию параметров, при которых ниточный шов будет обладать прочностью χоптим=200 Н и жесткостью φоптим=170000 мкН·см2, необходимо выбрать значение одного из параметров, например, толщину швейной нитки х3=33 текс, и определить точку P (P1, P2) с координатой х3=33, принадлежащую кривой ABC (A1B1C1, А2В2С2). Две другие координаты точки Р (x1 P, x2 P) определят значения остальных

параметров: длина стежка x1=3,15 мм и натяжение игольной нитки х2=0,45 Н.

Таким образом, многомерный чертеж позволяет, варьируя значения основных параметров процессов, выбирать режимы, обеспечивающие требуемые свойства ниточного шва, и может быть использован в качестве операционной карты выбора оптимальных режимов соединения деталей швейных изделий. Апробация чертежа показала, что установленные с его помощью значения основных параметров режимов процесса обеспечивают получение заданной прочности и жесткости ниточного соединения.

Применение данного способа обеспечивает получение результатов решений прикладных задач в виде многомерных чертежей, позволяющих выполнять комплексную оценку показателей качества швов с учетом технологических параметров процесса. При этом способ дает возможность наглядно оценить исследуемый процесс, оперативно установить оптимальные режимы соединений, параметры их образования, а также прогнозировать характеристики исследуемых процессов.

Кроме того, данный способ может быть применим не только в выше рассмотренной технологической задаче, но и, например, при синтезе новых материалов, которые будут удовлетворять некоторым оптимизирующим факторам, в решении экологических проблем и т.д.

1. Способ комплексной оценки свойств соединений деталей швейных изделий, заключающийся в построении многомерного чертежа и определении оптимизирующей области изменения технологических параметров для заданных значений показателей качества соединений путем нахождения пересечения гиперповерхности с гиперплоскостью уровня, при этом гиперповерхность задают экспериментальными данными механических свойств швов, а гиперплоскости уровня - оптимальными значениями показателей качества, отличающийся тем, что в процессе поиска особенностей пересечения указанных гиперповерхности с гиперплоскостью уровня вначале выделяют наиболее значимые характеристики механических свойств исследуемого соединения, а также технологические параметры его образования, варьируя которыми задают режимы такого соединения, затем определяют механические свойства последнего стандартными методами, получая искомый набор точек, характеризующих зависимость механических свойств исследуемого соединения от технологических параметров его образования.

2. Способ по п. 1, отличающийся тем, что на основании подбора экспериментальных кривых заданного класса, формирующих гиперповерхность и характеризующих зависимость механических свойств такого соединения, например, показателей качества, от его технологических параметров, например, длины стежка, натяжения игольной нитки, толщины швейной нитки, определяют оптимальные значения показателей качества исследуемого соединения, например, в интервале оптимальных значений показателей качества, обеспечивая построение гиперплоскости уровня, при пересечении которой с предварительно построенной гиперповерхностью получают оптимизацию показателей качества соединений.