Способ вентиляции электролизера для получения алюминия

Иллюстрации

Показать всеИзобретение относится к способу вентиляции электролизера для получения алюминия. Способ включает отведение вентиляционных газов из внутренней зоны, охлаждение по части вентиляционных газов с образованием охлажденных вентиляционных газов, осуществление циркуляции части охлажденных вентиляционных газов во внутреннюю зону, охлаждение всего потока вентиляционных газов, отведенных из внутренней зоны, с использованием первого теплообменника, отведение из первого теплообменника части охлажденных вентиляционных газов, осуществление циркуляции части охлажденных вентиляционных газов во второй теплообменник для их дополнительного охлаждения и осуществление циркуляции части упомянутых дополнительно охлажденных вентиляционных газов во внутреннюю зону. Раскрыт также электролизер, имеющий теплообменники в газоходе. Обеспечивается снижение капитальных затрат и текущих эксплуатационных расходов. 2 н. и 14 з.п. ф-лы, 8 ил.

Реферат

Область изобретения

Настоящее изобретение относится к способу вентиляции электролизера для получения алюминия, включающего в себя ванну с содержимым, по меньшей мере один катодный электрод, находящийся в контакте с упомянутым содержимым ванны, по меньшей мере один анодный электрод, находящийся в контакте с упомянутым содержимым ванны, и укрытие, покрывающее по меньшей мере часть упомянутой ванны.

Настоящее изобретение также относится к вентиляционному устройству для электролизера описанного выше типа для получения алюминия.

Предпосылки изобретения

Алюминий часто получают посредством процесса электролиза с использованием одного или более электролизеров для получения алюминия. Один из таких процессов описан в US 2009/0159434. Такие электролизеры обычно включают в себя ванну для содержания ее содержимого, в состав которого входят фторидсодержащие минералы поверх расплавленного алюминия. Содержимое ванны находится в контакте с блоками катодного электрода и блоками анодного электрода. Оксид алюминия с регулярными интервалами подают в ванну через отверстия в нескольких местах вдоль центра электролизера и между рядами анодов.

Получение алюминия таким образом генерирует отходящие газы, включая фторид водорода, диоксид серы, диоксид углерода и т.п. Такие газы должны быть удалены и утилизированы безопасным для окружающей среды способом. Кроме того, тепло, вырабатываемое в результате такого процесса электролиза, должно регулироваться таким образом, чтобы избежать проблем с перегревом оборудования, расположенного поблизости от ванны. Как описано в US 2009/0159434, для отведения отходящих газов и частиц пыли из ряда параллельных электролизеров и отвода выделяемого тепла от электролизеров с целью охлаждения их оборудования могут быть использованы один или более газоотводов. Чтобы достичь этого, в газоотводах посредством устройства подачи сжатого воздуха создают всасывание. Затем такое всасывание создает поток окружающего вентиляционного воздуха через электролизеры. Поток окружающего вентиляционного воздуха через электролизеры охлаждает оборудование электролизеров и отводит из них образующиеся отходящие газы и частицы пыли. Такой поток сжатого воздуха также создает соответствующий поток газа через электролизеры и газоотводы для уноса образующихся отходящих газов и частиц пыли в установку обработки газов.

Сущность изобретения

Задачей настоящего изобретения является разработка способа удаления газообразных загрязняющих веществ, частиц пыли и тепла из электролизера для получения алюминия, который является более эффективным в отношении требуемых капитальных вложений и текущих эксплуатационных расходов, чем способ уровня техники.

Вышеупомянутая задача решается благодаря способу вентиляции электролизера для получения алюминия, не требующему вообще или требующему сниженного объема окружающего воздуха. Электролизер для получения алюминия включает в себя ванну, содержимое ванны, по меньшей мере один катодный электрод, находящийся в контакте с упомянутым содержимым ванны, по меньшей мере один анодный электрод, находящийся в контакте с упомянутым содержимым ванны, и укрытие, покрывающее по меньшей мере часть упомянутой ванны. Данный способ включает в себя:

отведение вентиляционных газов из внутренней зоны упомянутого укрытия,

охлаждение по меньшей мере части упомянутых вентиляционных газов с получением охлажденных вентиляционных газов, и

возвращение по меньшей мере части охлажденных вентиляционных газов во внутреннюю зону упомянутого укрытия.

Преимущество вышеописанного способа заключается в том, что объем вентиляционных газов, требующих очистки, значительно меньше, чем в уровне техники, поскольку к нему не добавляются большие объемы окружающего воздуха. Поэтому, не будучи разбавленными большими объемами окружающего воздуха, направляемые на очистку вентиляционные газы несут в себе более высокие концентрации загрязняющих веществ, таких как фторид водорода, диоксид серы, диоксид углерода, частицы пыли и т.п. Вентиляционные газы с более высокими концентрациями загрязняющих веществ делают более эффективной работу расположенного ниже по потоку оборудования, такого как, например, установка обработки вентиляционных газов, устройство удаления диоксида углерода и т.п. Кроме того, расположенное ниже по потоку оборудование может быть сделано меньшим в размере благодаря пониженным требованиям к его производительности, исходя из сниженных объемов проходящих через него вентиляционных газов. Такое снижение размера оборудования и требований к его производительности уменьшает требуемые капитальные вложения и текущие эксплуатационные расходы на систему. Еще одно преимущество заключается в том, что в результате удаления, охлаждения и возвращения вентиляционных газов во внутреннюю зону укрытия объем необходимого окружающего воздуха снижается или даже исключается. Снижение или даже исключение использования окружающего воздуха в системе снижает количество влаги, транспортируемой вентиляционными газами в расположенное ниже по потоку оборудование, такое как, например, расположенная ниже по потоку установка обработки газов. Известно, что влага сильно влияет на скорость образования твердой окалины и корки на оборудовании, находящемся в контакте с вентиляционными газами. Следовательно, при пониженном содержании влаги в вентиляционных газах образование окалины и корки снижается. Снижение образования окалины, корки и отложений снижает риск закупоривания оборудования, такого как, например, закупоривание теплообменников и вентиляторов, используемых для циркуляции вентиляционных газов.

Согласно одному варианту реализации 10-80% от общего количества вентиляционных газов, отведенных из внутренней зоны укрытия, возвращают назад во внутреннюю зону после охлаждения по меньшей мере части вентиляционных газов. Преимущество данного варианта реализации заключается в том, что укрытие и оборудование электролизера, расположенное в верхней части укрытия, в достаточной степени охлаждаются охлажденными вентиляционными газами. Подобным же образом, достигается соответствующая концентрация загрязняющих веществ в вентиляционных газах перед их очисткой в расположенном ниже по потоку оборудовании. Использование охлажденных вентиляционных газов для охлаждения электролизера уменьшает или устраняет объем необходимого для охлаждения окружающего воздуха. Еще одно преимущество данного варианта реализации заключается в том, что горячие вентиляционные газы, отведенные из внутренней зоны для охлаждения, снабжают теплообменник высокоценным теплом, которое может быть использовано для других процессов системы.

Согласно другому варианту реализации данный способ дополнительно включает в себя охлаждение всего объема вентиляционных газов, отведенных из внутренней зоны укрытия, посредством первого теплообменника. Затем часть охлажденных вентиляционных газов протекает во второй теплообменник для дополнительного (дальнейшего) охлаждения, прежде чем по меньшей мере часть их будет возвращена во внутреннюю зону укрытия. Преимущество данного варианта реализации заключается в том, что охлаждение до первой температуры в первом теплообменнике осуществимо с коммерческой точки зрения для всего объема вентиляционных газов, отведенных из внутренней зоны укрытия. Такое охлаждение вентиляционных газов первым теплообменником подходит для охлаждения вентиляционных газов, адекватного для температурных потребностей расположенного ниже по потоку оборудования, такого как, например, установка обработки газов. Дальнейшее охлаждение части вентиляционных газов до второй, более низкой температуры с помощью второго теплообменника особенно подходит для вентиляционных газов, возвращаемых во внутреннюю зону укрытия. Следовательно, часть вентиляционных газов, используемая для охлаждения внутренней зоны, эффективно охлаждается до более низкой температуры, чем температура части вентиляционных газов, подаваемых в расположенное ниже по потоку оборудование, такое как, например, установка обработки газов.

Согласно одному варианту реализации охлаждающую среду вначале пропускают через второй теплообменник, а затем пропускают через первый теплообменник. Следовательно, ту часть вентиляционных газов, которая подлежит возвращению во внутреннюю зону укрытия, вначале охлаждают в первом теплообменнике, а затем во втором теплообменнике, в то время как охлаждающую среду вначале пропускают через второй теплообменник, а затем пропускают через первый теплообменник, заставляя охлаждающую среду охлаждать часть вентиляционных газов в противоточном режиме в первом и втором теплообменниках. Преимущество данного варианта реализации заключается в том, что охлаждение возвращаемых вентиляционных газов и нагревание охлаждающей среды в противоточном режиме является очень эффективным.

Согласно другому варианту реализации охлажденные вентиляционные газы, возвращаемые во внутреннюю зону укрытия, вначале протекают через установку обработки газов для удаления по меньшей мере некоторого количества фторида водорода и/или диоксида серы, и/или частиц пыли, присутствующих в них. Преимущество данного варианта реализации заключается в том, что охлажденные вентиляционные газы являются сравнительно чистыми, т.е. относительно свободными от отходящих газов и/или частиц пыли, что может снизить риск коррозии и истирания оборудования во внутренней зоне укрытия, трубопроводах, увлажнителях, теплообменниках, вентиляторах и т.п., находящихся в контакте с охлажденными вентиляционными газами. Такая очистка охлажденных вентиляционных газов может также снизить опасность для здоровья, вызванную воздействием необработанных «грязных» вентиляционных газов.

Согласно другому варианту реализации по меньшей мере часть охлажденных вентиляционных газов возвращают во внутреннюю зону укрытия таким образом, который заставляет возвращенные охлажденные вентиляционные газы образовывать холодную «завесу» газа вокруг места питания порошком оксида алюминия, в котором порошок оксида алюминия подают в ванну. Преимущество данного варианта реализации заключается в том, что тепло, газы и частицы пыли, образующиеся во время подачи оксида алюминия в ванну, эффективно проконтролированы и отрегулированы с небольшим использованием окружающего воздуха или вовсе без него.

Согласно одному варианту реализации по меньшей мере часть охлажденных вентиляционных газов возвращают в верхнюю часть внутренней зоны укрытия. Преимущество данного варианта реализации заключается в том, что опасность избыточных температур в верхней части внутренней зоны укрытия из-за подъема горячих газов снижается, тем самым уменьшая термическую нагрузку на оборудование электролизера, размещенное в верхней части внутренней зоны укрытия.

Согласно одному варианту реализации по меньшей мере часть частиц пыли вентиляционных газов удаляют из них перед охлаждением вентиляционных газов в первом теплообменнике. Преимущество данного варианта реализации заключается в том, что он уменьшает истирание и/или закупоривание теплообменника либо подобного охлаждающего устройства или вентилятора частицами пыли вентиляционных газов.

Дальнейшей задачей настоящего изобретения является разработка электролизера для получения алюминия, который является более эффективным в отношении расходов на эксплуатацию оборудования обработки, чем в уровне техники.

Данная задача решается посредством электролизера для получения алюминия, включающего в себя ванну, содержимое ванны, по меньшей мере один катодный электрод, находящийся в контакте с упомянутым содержимым ванны, по меньшей мере один анодный электрод, находящийся в контакте с упомянутым содержимым ванны, укрытие, покрывающее по меньшей мере часть упомянутой ванны, внутреннюю зону, ограниченную упомянутым укрытием, и по меньшей мере один проточно соединенный с внутренней зоной всасывающий трубопровод для удаления вентиляционных газов из упомянутой внутренней зоны, и дополнительно включающего в себя

по меньшей мере один теплообменник для охлаждения по меньшей мере части вентиляционных газов, отведенных из упомянутой внутренней зоны посредством всасывающего трубопровода, и

по меньшей мере один обратный трубопровод для осуществления циркуляции по меньшей мере части вентиляционных газов, охлажденных теплообменником, во внутреннюю зону укрытия.

Преимущество данного электролизера для получения алюминия заключается в том, что по меньшей мере часть вентиляционных газов охлаждают и используют повторно, а не выбрасывают и заменяют, добавляя холодный, разбавляющий, влажный, окружающий воздух. Таким образом, при сниженном потоке вентиляционных газов, поскольку к ним добавляют мало окружающего воздуха или вообще не добавляют его, очистное оборудование работает более эффективно, в результате чего могут быть уменьшены размеры оборудования и его требуемая производительность.

Согласно одному варианту реализации к обратному трубопроводу присоединен вентилятор, обеспечивающий циркуляцию вентиляционных газов во внутреннюю зону укрытия. Преимущество данного варианта реализации заключается в том, что достигается равномерный и регулируемый поток возвращаемых охлажденных вентиляционных газов во внутреннюю зону укрытия.

Согласно одному варианту реализации упомянутый «по меньшей мере один теплообменник» представляет собой первый теплообменник для охлаждения вентиляционных газов, отведенных из внутренней зоны укрытия, причем второй теплообменник расположен в обратном трубопроводе для дальнейшего охлаждения холодных вентиляционных газов, возвращаемых во внутреннюю зону укрытия. Преимущество данного варианта реализации заключается в том, что охлаждение вентиляционных газов для возврата во внутреннюю зону может быть скомбинировано с охлаждением вентиляционных газов для очистной обработки, обеспечивая дополнительную эффективность.

Согласно одному варианту реализации для протекания охлаждающей среды из источника охлаждающей среды во второй теплообменник предназначена первая труба, для протекания охлаждающей среды из второго теплообменника в первый теплообменник предназначена вторая труба, а для протекания охлаждающей среды из первого теплообменника в приемник охлаждающей среды предназначена третья труба. Преимущество данного варианта реализации заключается в том, что температура охлаждающей среды, выходящей из первого теплообменника, может быть относительно высокой, например, всего лишь на примерно 10°-30°С ниже, чем температура вентиляционных газов, отводимых из внутренней зоны укрытия, что делает такую охлаждающую среду полезной для целей нагрева в других частях процесса.

Согласно одному варианту реализации обратный трубопровод представляет собой комбинированный обслуживающий и обратный трубопровод, для направления возвращаемых вентиляционных газов через упомянутый комбинированный обслуживающий и обратный трубопровод во внутреннюю зону укрытия в первом рабочем режиме установлен вентилятор для оборотного газа, а комбинированный обслуживающий и обратный трубопровод предназначен для транспортировки вентиляционных газов из внутренней зоны укрытия во втором рабочем режиме. Преимущество данного варианта реализации заключается в том, что один и тот же обратный трубопровод может быть использован для возвращения только что охлажденных вентиляционных газов во внутреннюю зону укрытия во время обычной работы и для создания усиленной тяги вентиляционных газов из внутренней зоны укрытия во время ремонта и обслуживания электролизера, т.е. введения в электролизер расходных материалов, замены отработанных углеродных анодов, покрытия электролизеров рециркулированным содержимым ванны и оксидом алюминия и т.п.

Согласно другому варианту реализации электролизер для получения алюминия включает в себя по меньшей мере один расположенный над ванной питатель оксида алюминия для подачи порошка оксида алюминия в ванну, а также обратный трубопровод, проточно соединенный с кожухом питателя оксида алюминия для подачи возвращенных охлажденных вентиляционных газов в упомянутый кожух. Преимущество данного варианта реализации заключается в том, что удаление газов и частиц пыли, образовавшихся во время подачи порошка оксида алюминия в ванну, может быть осуществлено более эффективно, поскольку в процессе используется мало окружающего воздуха или такой воздух не используется вовсе.

Согласно другому варианту реализации упомянутый кожух представляет собой двухстенный кожух, имеющий наружную стенку и внутреннюю стенку, причем внутренней поверхностью наружной стенки и внешней поверхностью внутренней стенки ограничено первое пространство, через которое протекают возвращенные охлажденные вентиляционные газы, а внутренней поверхностью внутренней стенки ограничено второе пространство, через которое протекают вентиляционные газы. Преимущество такого кожуха заключается в том, что газы и частицы пыли могут быть очень эффективно собраны и удалены из электролизера у питателя оксида алюминия.

Согласно другому варианту реализации обратный трубопровод проточно соединен с первым пространством кожуха питателя оксида алюминия для подачи охлажденных вентиляционных газов в упомянутое первое пространство, а со вторым пространством проточно соединен всасывающий трубопровод для отвода наполненных отходящими газами и частицами пыли вентиляционных газов из второго пространства.

Дальнейшие задачи и признаки настоящего изобретения станут очевидными из нижеследующих подробного описания и формулы изобретения.

Краткое описание чертежей

Далее изобретение описано более подробно со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 представляет собой схематический вид сбоку завода по производству алюминия;

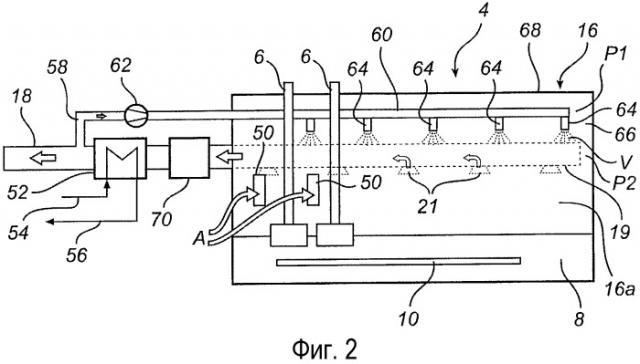

Фиг.2 представляет собой увеличенный схематический вид сбоку электролизера для получения алюминия согласно первому варианту реализации;

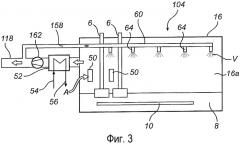

Фиг.3 представляет собой схематический вид сбоку электролизера для получения алюминия согласно второму варианту реализации;

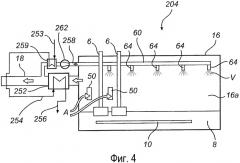

Фиг.4 представляет собой схематический вид сбоку электролизера для получения алюминия согласно третьему варианту реализации;

Фиг.5 представляет собой схематический вид сбоку электролизера для получения алюминия согласно четвертому варианту реализации;

Фиг.6 представляет собой схематический вид сбоку электролизера для получения алюминия согласно пятому варианту реализации;

Фиг.7 представляет собой схематический вид сбоку электролизера для получения алюминия согласно шестому варианту реализации;

Фиг.8а представляет собой увеличенный схематический вид сбоку питателя оксида алюминия электролизера для получения алюминия по Фиг.7; и

Фиг.8b представляет собой вид в разрезе питателя оксида алюминия по Фиг.8а вдоль линии В-В.

Подробное описание предпочтительных вариантов реализации

Фиг.1 представляет собой схематическое изображение завода 1 по производству алюминия. Основной составляющей частью завода 1 по производству алюминия является электролизный цех 2 для получения алюминия, в котором может быть установлено некоторое число электролизеров для получения алюминия. На Фиг.1 для большей ясности и простоты изображен всего лишь один электролизер 4 для получения алюминия, однако подразумевается, что электролизный цех 2 может обычно содержать от 50 до 200 электролизеров. Электролизер 4 для получения алюминия включает в себя некоторое число анодных электродов 6, обычно от шести до тридцати анодных электродов, которые обычно установлены двумя параллельными рядами, простирающимися по длине электролизера 4, и простираются в содержимое 8а ванны 8. В ванне 8 также расположен один или более катодных электродов 10. Процесс, происходящий в электролизере 4, может представлять собой хорошо известный процесс Холла-Эру, при котором оксид алюминия (глинозем), растворенный в расплаве фторсодержащих минералов, подвергают электролизу с образованием алюминия, поскольку электролизер 4 действует как ячейка электролиза. Порошковый оксид алюминия подают в электролизер 4 из бункера 12, встроенного в надстройку 12а электролизера 4. Порошковый оксид алюминия подают в ванну 8 посредством питателей 14. Каждый питатель 14 может быть оснащен подающей трубой 14а, загрузочным отверстием 14b и коркопробойником 14с, который способен при работе проделывать отверстие в корке, часто образующейся на поверхности содержимого 8а. Пример коркопробойника описан в US 5045168.

В процессе электролиза, происходящем в электролизере 4, выделяются большие количества тепла, а также частицы пыли и отходящие газы, включая, но не ограничиваясь ими, фторид водорода, диоксид серы и диоксид углерода. Над по меньшей мере частью ванны 8 установлено укрытие 16, ограничивающее внутреннюю зону 16а. С внутренней зоной 16а проточно соединен через укрытие 16 всасывающий трубопровод 18. Подобные всасывающие трубопроводы 18 всех параллельных электролизеров 4 проточно соединены с одним коллекторным трубопроводом 20. Вентилятор 22 отводит вентиляционные газы из коллекторного трубопровода 20 через всасывающий трубопровод 24 в установку 26 обработки газов. Вентилятор 22 предпочтительно расположен ниже по потоку относительно установки 26 обработки газов для создания отрицательного давления в установке 26 обработки газов. Однако, в качестве альтернативы, вентилятор 22 может быть также размещен во всасывающем трубопроводе 24. Вентилятор 22 создает через проточно соединенные всасывающий трубопровод 18, коллекторный трубопровод 20 и всасывающий трубопровод 24 всасывание во внутренней зоне 16а укрытия 16. В результате такого всасывания во внутреннюю зону 16а также будет засасываться некоторое количество окружающего воздуха, главным образом через отверстия, образующиеся между дверцами 28 боковой стенки, некоторые из которых были удалены на иллюстрации по Фиг.1 с тем, чтобы более ясно проиллюстрировать анодные электроды 6. Какой-то окружающий воздух будет также поступать во внутреннюю зону 16а через другие отверстия, такие как отверстия между крышками (не показаны) и панелями (не показаны), составляющими укрытие 16 и надстройку 12а электролизера 4. Окружающий воздух, засасываемый во внутреннюю зону 16а посредством вентилятора 22, будет охлаждать внутренние конструкции электролизера 4, включая, например, анодные электроды 6, а также будет захватывать отходящие газы и частицы пыли, образующиеся при электролизе оксида алюминия. Поэтому вентиляционные газы, покидающие внутреннюю зону 16а, будут содержать смесь окружающего воздуха, отходящих газов и частиц пыли, образующихся в процессе производства алюминия.

В установке 26 обработки газов вентиляционные газы смешивают в контактном реакторе 30 с абсорбентом, обычно представляющим собой оксид алюминия, который затем может быть использован в процессе производства алюминия. Оксид алюминия реагирует с некоторыми компонентами вентиляционных газов, в частности, фторидом водорода, HF, и диоксидом серы, SO2. Дисперсные продукты реакции, образовавшиеся в результате реакции оксида алюминия с фторидом водорода и диоксидом серы, затем отделяют от вентиляционных газов с помощью тканевого фильтра 32. Помимо удаления фторида водорода и диоксида серы из вентиляционных газов, установка 26 обработки газов с помощью тканевого фильтра 32 также отделяет по меньшей мере часть частиц пыли, захватываемых вентиляционными газами из внутренней зоны 16а. Пример подходящей установки 26 обработки газов более подробно описан в US 5885539.

Необязательно, вентиляционные газы, выходящие из установки 26 обработки газов, далее обрабатывают в устройстве 27 удаления диоксида серы. Устройство 27 удаления диоксида серы удаляет большую часть диоксида серы, остающегося в вентиляционных газах после обработки в установке 26 обработки газов. Устройство 27 удаления диоксида серы может, например, представлять собой скруббер с морской водой, описанный в US 5484535, известняковый мокрый скруббер, такой как описанный в ЕР 0 162 536, или какое-либо иное подобное устройство, использующее щелочное поглощающее вещество для удаления диоксида серы из вентиляционных газов.

Необязательно, вентиляционные газы, выходящие из установки 26 обработки газов или же устройства 27 удаления диоксида серы в зависимости от обстоятельств, проходят по проточно подсоединенному трубопроводу 34 в устройство 36 удаления диоксида углерода, которое удаляет по меньшей мере некоторое количество диоксида углерода из вентиляционных газов. Устройство 36 удаления диоксида углерода может быть любого типа, подходящего для удаления газообразного диоксида углерода из вентиляционных газов. Примером подходящего устройства 36 удаления диоксида углерода является устройство, оборудованное для осуществления процесса охлажденным аммиаком. При осуществления процесса охлажденным аммиаком вентиляционные газы приводятся в контакт, например, с раствором или суспензией карбоната аммония и/или бикарбоната аммония при низкой температуре, такой как от 0° до 10°С, в абсорбере 38. Раствор или суспензия селективно абсорбирует газообразный диоксид углерода из вентиляционных газов. Следовательно, очищенные вентиляционные газы, содержащие в основном газообразный азот и газообразный кислород, выходят из абсорбера 38 через проточно подсоединенный трубопровод 40 для чистого газа и выбрасываются в атмосферу через проточно подсоединенную дымовую трубу 42. Отработанный раствор или суспензию карбоната аммония и/или бикарбоната аммония транспортируют из абсорбера 38 в регенератор 44, в котором раствор или суспензию карбоната аммония и/или бикарбоната аммония нагревают до температуры, составляющей, например, от 50° до 150°С, вызывая высвобождение диоксида углерода в концентрированном газообразном виде. Затем регенерированный раствор или суспензию карбоната аммония и/или бикарбоната аммония возвращают в абсорбер 38. Концентрированный газообразный диоксид углерода протекает из регенератора 44 через проточно подсоединенный трубопровод 46 в установку 48 обработки газа, в которой концентрированный газообразный диоксид углерода сжимается. От сжатого концентрированного диоксида углерода можно избавиться, например, закачав его в старую шахту или т.п. Пример устройства 36 удаления диоксида углерода описанного выше типа раскрыт в US 2008/0072762. Следует понимать, что могут быть также использованы и другие устройства удаления диоксида углерода.

Фиг.2 представляет собой увеличенный схематический вид сбоку электролизера 4 для получения алюминия. Для большей ясности на Фиг.2 изображены только два анодных электрода 6. Как описано выше со ссылкой на Фиг.1, вентилятор 22 затягивает вентиляционные газы из внутренней зоны 16а укрытия 16 в проточно подсоединенный всасывающий трубопровод 18. В результате засасывания, создаваемого вентилятором 22, окружающий воздух, обозначенный как «А» на Фиг.2, всасывается во внутреннюю зону 16а через схематически показанные, не газогерметизированные щели 50, имеющиеся между панелями боковых стенок (не показаны) и дверец (не показаны). Вентиляционные газы, всасываемые из внутренней зоны 16а, попадают во всасывающий трубопровод 18. Всасывающий трубопровод 18 может быть проточно соединен с по меньшей мере одним, но чаще с по меньшей мере двумя внутренними всасывающими трубопроводами 19. Для большей ясности на Фиг.2 изображен только один внутренний всасывающий трубопровод 19. Внутренний всасывающий трубопровод 19 может иметь ряд щелей или сопел 21 для создания равномерной тяги вентиляционных газов из внутренней зоны 16а во внутренний всасывающий трубопровод 19.

Теплообменник 52 установлен в трубопроводе 18 проточно подсоединенным сразу за внутренним всасывающим трубопроводом 19. Охлаждающую среду, обычно представляющую собой охлаждающую текучую среду, такую как жидкость или газ, например, охлаждающую воду или охлаждающий воздух, подают в теплообменник 52 по подводящей трубе 54. Охлаждающая среда может поступать из источника охлаждающей среды, который может, например, представлять собой окружающий воздух, озеро или море, емкость для воды районной системы теплоснабжения и т.д. Следовательно, теплообменник 52 может представлять собой газожидкостной теплообменник в том случае, если охлаждающая среда представляет собой жидкость, или газо-газовый теплообменник в том случае, если охлаждающая среда представляет собой газ. Циркуляция охлаждающей среды может, например, осуществляться через теплообменник 52 в направлении, являющемся противотоком, прямотоком или перекрестным током по отношению к проходящим через него вентиляционным газам. Зачастую предпочтительной является циркуляция охлаждающей среды через теплообменник 52 противотоком к вентиляционным газам для обеспечения максимальной теплопередачи охлаждающей среде до того, как она покинет теплообменник 52. Обычно охлаждающая среда имеет температуру от 40° до 100°С. В том случае, если охлаждающая среда представляет собой находящийся в помещении воздух из электролизного цеха 2, проиллюстрированного на Фиг.1, охлаждающая среда будет обычно иметь температуру на примерно 10°С выше температуры окружающего воздуха. Вентиляционные газы, отведенные из внутренней зоны 16а через всасывающий трубопровод 18, обычно имеют температуру от 90° до 200°С, однако данная температура может также достигать 300°С или даже более. В теплообменнике 52 вентиляционные газы охлаждаются до температуры, обычно составляющей от 70° до 130°С. По мере охлаждения вентиляционных газов температура охлаждающей среды повышается обычно до 60°-110°С или даже более. Следовательно, нагретая охлаждающая среда с температурой от 60° до 110°С или даже вплоть до 270°С, например, выходит из теплообменника 52 по трубе 56. Охлаждающая среда, выходящая по трубе 56, может быть направлена в приемник охлаждающей среды, например, окружающий воздух, озеро или море, емкость для воды районной системы теплоснабжения и т.д. Нагретая охлаждающая среда может затем быть рециркулирована и использована в других частях процесса, например, в регенераторе 44, описанном выше со ссылкой на Фиг.1. Нагретая охлаждающая среда может быть также использована в других целях, таких как, например, получение воды для теплоснабжения района, в районных системах охлаждения, использующих горячую воду для работы абсорбционных охлаждающих аппаратов, или в качестве источника тепла для опреснительных установок, описанных в патентной заявке WO 2008/113496.

Обратный трубопровод 58 проточно соединен с всасывающим трубопроводом 18 ниже по потоку относительно теплообменника 52. Обратный трубопровод 58 может рециркулировать охлажденные вентиляционные газы в один торец электролизера 4 или же может рециркулировать охлажденные вентиляционные газы в подводящий трубопровод 60, который установлен внутри внутренней зоны 16а. Вентилятор 62 оборотного газа осуществляет циркуляцию охлажденных вентиляционных газов назад в электролизер 4 и подводящий трубопровод 60. Трубопровод 60 имеет сопла 64 для распределения охлажденных вентиляционных газов, обозначенных буквой “V” на Фиг.2, во внутренней зоне 16а. Внутренний всасывающий трубопровод 19 может быть расположен в той же горизонтальной плоскости, Р1, что и подводящий трубопровод 60, либо, как показано на Фиг.2, в другой горизонтальной плоскости, Р2. Внутренний всасывающий трубопровод 19 может быть также более или менее объединен с трубопроводом 60, например, в виде двухстенного трубопровода.

Сопла 64 трубопровода 60 расположены, как показано на Фиг.2, в верхней части 66 внутренней зоны 16а. Окружающий воздух А, поступающий во внутреннюю зону 16а через зазоры 50, обтекает ванну 8 и аноды 6 и таким образом нагревается. Нагретый окружающий воздух движется вертикально вверх по направлению к своду 68 укрытия 16. Оборудование внутри электролизера 4, особенно расположенное в верхней части 66 внутренней зоны 16а, требует защиты от воздействия очень горячих вентиляционных газов. С целью обеспечения безопасной работы и длительного срока службы такого оборудования температуры в верхней части 66 внутренней зоны 16а должны предпочтительно составлять менее примерно 200-250°С, чтобы избежать или минимизировать слишком высокие тепловые нагрузки на оборудование. Кроме того, отходящие газы, образующиеся в процессе получения алюминия, являются горячими и склонны накапливаться под сводом 68 укрытия 16. При очень высоких температурах у свода 68 опасность утечки таких накопленных отходящих газов повышается. В результате подачи охлажденных вентиляционных газов через сопла 64 в верхнюю часть 66 вентиляционные газы в верхней части 66 охлаждаются. Такое охлаждение снижает риск выхода из строя оборудования внутри электролизера 4 из-за избыточных температур и утечки накопленных горячих отходящих газов.

Охлажденные вентиляционные газы, выпускаемые в верхнюю часть 66, имеют тенденцию создавать градиент температуры вентиляционных газов внутри электролизера 4. Такой градиент температуры имеет более низкие температуры в верхней части 66 и повышающиеся температуры по направлению к точкам питания оксидом алюминия в нижней части электролизера 4, где питатель 14 оксида алюминия, проиллюстрированный на Фиг.1, подает порошковый оксид алюминия в ванну 8. Такой градиент температуры положительно влияет на срок службы оборудования внутри электролизера 4 и существенно отличается от способов и устройств уровня техники, в которых температуры выше в верху электролизера.

Охлажденные вентиляционные газы охлаждают внутреннюю зону 16а. Охлажденные вентиляционные газы замещают некоторое количество находящегося в помещении окружающего воздуха. Следовательно, количество находящегося в помещении окружающего воздуха, втягиваемого во внутреннюю зону 16а через зазоры 50, меньше по сравнению с электролизерами уровня техники. Более того, циркуляция части вентиляционных газов из внутренней зоны 16а назад во внутреннюю зону 16а в виде охлажденных вентиляционных газов приводит к повышенной концентрации отходящих газов, таких как фторид водорода, диоксид серы, диоксид углерода и частицы пыли, в вентиляционных газах. Обычно от примерно 10% до примерно 80% общего количества вентиляционных газов, отведенных из внутренней зоны 16а, рециркулируют обратно во внутреннюю зону 16а после охлаждения в теплообменнике 52. Как следствие этого, общий поток вентиляционных газов, очищаемых в установке 26 обработки газов, уменьшается по сравнению со способом уровня техники. Это является преимуществом, поскольку благодаря этому установка 26 обработки газов имеет меньшую требуемую производительность, измеряемую в м3/ч вентиляционных газов, тем самым снижая капитальные вложения и текущие эксплуатационные расходы на установку 26 обработки газов. Другое преимущество уменьшения количества находящегося в помещении окружающего воздуха, затягиваемого во внутреннюю зону 16а, заключается в снижении количества влаги, транспортируемой через установку 26 обработки газов. Такая влага происходит в основном из влаги, присутствующей в окружающем воздухе. Измеряемое в кг/ч количество влаги, переносимой через установку 26 обработки газов, оказывает большое влияние на образование твердой окалины и корки на деталях установки, таких как реакторы и фильтры, в контакте с вентиляционными газами. Следовательно, благодаря уменьшению количества влаги, переносимой через установку 26 обработки газов, могут быть снижены расходы на техническое обслуживание и эксплуатацию, связанные с образованием окалины и корки внутри установки 26 обработки газов. Кроме того, необязательное устройство 36 удаления диоксида углерода может также иметь конструкцию с меньшей производительностью благодаря меньшему потоку вентиляционных газов, что снижает связанные с этим расходы. Применение установки 26 обработки газов целесообразно при очистке вентиляционных газов, имеющих относительно высокие концентрации газообразного фторида водорода и газообразного диоксида серы. Более высокие концентрации таких газов делают процесс о