Резинокордный элемент

Иллюстрации

Показать всеИзобретение относится к упругим элементам гидравлических, пневматических и гидропневматических систем различного назначения, в частности может быть использовано как компенсатор осевых и радиальных перемещений в напорных трубопроводах высокого давления. Резинокордный элемент содержит внутренний и наружный герметизирующие слои, разрезные бортовые кольца, силовой гибкий каркас переменной жесткости, концевые несущие элементы, содержащие полую цилиндрическую часть, скрепленную с листовой частью, имеющую волнистую форму, параллельную оси резинокордного элемента, кольцевой фланец с зажимными накладками. Технический результат - повышение надежности, упрощение технологии изготовления. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к машиностроению, а именно к резинокордным элементам, работающим в качестве упругих элементов пневморессор, а также прямоточных и угловых патрубков гидравлических и пневматических систем различного назначения.

Известны (Я.М. Певзнер и А.И. Горелик. Пневматические и гидропневматические подвески. - М.: Машгиз. - 1963. - С. 61-63) резинокордные элементы, содержащие бортовые кольца, резинокордную оболочку, состоящую из покровного и герметизирующего слоев резины и корда, огибающего петлей бортовое кольцо, и фланцы, обжимающие (охватывающие) слои резины, бортовое кольцо и петлю корда-борт резинокордной оболочки.

Бортовое кольцо может быть цельным с поперечным сечением круглой или фигурной формы, витым кольцом из проволоки, борта резинокордной оболочки обжимают фланцами усилием, обеспечивающим прочность и герметичность резинокордного элемента при действии давления во внутренней полости.

Недостатком известных резинокордных элементов является то, что с течением времени при эксплуатации уменьшаются усилия обжатия бортов резинокордной оболочки, что может привести к выдергиванию петли корда вокруг бортовых колец и потере герметичности и прочности.

Известен также резинокордный элемент (патент 2322630 RU, МПК F16L 11/08, опубл. 20.04.08, бюл. №1), содержащий внутренний герметизирующий слой, силовой каркас, закрепленный на бортовых кольцах, наружный резиновый слой, внутренний фланец, промежуточное кольцо и наружный фланец, одно бортовое вспомогательное кольцо выполнено эластичным и обеспечивает дополнительное обжатие борта при подаче рабочей среды.

Недостатком этого резинокордного элемента является то, что податливость бортового вспомогательного кольца, выполненного эластичным, в определенных случаях недостаточна для обеспечения самозажима борта и прочности резинокордного элемента при уменьшении с течением времени при эксплуатации усилия обжатия бортов.

Наиболее близким по технической сущности и достигаемому результату является резинокордный элемент по патенту RU 2448296, МПК F16L 11/08 2010 г., содержащий бортовые кольца, резинокордную оболочку, состоящую из покровного и герметизирующего слоев резины и корда, огибающие петлей бортовые кольца и фланцы, охватывающие слои резины, бортовое кольцо и петлю корда, причем бортовые кольца выполнены по периметру незамкнутыми и состоят из нескольких сегментов с возможностью уменьшения диаметра бортового кольца, а фланцы, охватывающие бортовое кольцо, слои резины и корда имеют профиль с областью уменьшения расстояния между фланцами со стороны рабочей среды.

Недостатками этого резинокордного элемента являются невысокая надежность заделки кордного материала по периметру бортовых колец, а также сложный технологический процесс изготовления резинокордной оболочки.

Техническим результатом предлагаемого изобретения является повышение надежности работы резинокордного элемента, упрощение технологического процесса изготовления.

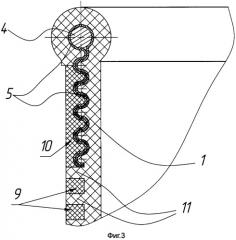

Технический результат достигается тем, что по периметру бортовых колец установлены концевые несущие элементы, содержащие полую цилиндрическую часть, скрепленную с волнистой в осевом направлении оболочки листовой частью, причем на волнистую часть несущих элементов в зоне заделки бортовых колец между фланцами намотан силовой кольцевой каркас, а остальная часть резинокордной оболочки армирована перекрестно вмотанными внутри герметизирующих слоев спиральными кольцами, образующими силовой слой, причем углы намотки армирующих спиральных колец выбраны от 54° до 85° в зависимости от требуемых осевых и радиальных взаимных перемещений фланцев, а армирующие спиральные кольца и силовой кольцевой каркас концевых элементов наматываются за один технологический процесс из органопластика на двухкомпонентном полиуретановом связующем и образуют единую армирующую оболочку резинокордного элемента.

Повышение надежности резинокордного элемента достигается практически неподвижной заделкой бортовых колец во фланцах, обжимающих бортовые кольца с внутренним и наружным герметизирующими слоями и гарантированной заформовкой в резиновые слои несущих элементов, что позволяет получить надежную заделку силовой оболочки и герметизирующих слоев во фланцах силового кольцевого каркаса. Достаточная подвижность резинокордного элемента в осевом и радиальном направлениях обеспечивается выбором углов намотки резинокордной оболочки и выполнением волнистой листовой части несущих элементов, что также обеспечивает надежное соединение несущих элементов с силовым кольцевым каркасом и остальной армировкой резинокордного элемента. Угол намотки 54° соответствует отсутствию осевых перемещений, а угол намотки, близкий к 90°, обеспечивает минимальные осевые перемещения. Выбор угла намотки 85° обусловлен технологическими соображениями, возможностью формирования спиральной ленты на технологическом оборудовании.

Намотка в зоне заделки бортовых колец между фланцами силового кольцевого каркаса и перекрестных спиральных колец силового слоя резинокордного элемента из высокомодульных арамидных волокон типа Руслан или Армос на полиуретановом связующем обеспечивает работоспособность резинокордного элемента при высоких давлениях при минимальной толщине резинокордной оболочки с обеспечением жесткостных характеристик в осевом и радиальном направлениях с возможностью монтажа в ограниченном пространстве гидравлических систем.

Применение стеклопластика на основе стеклоткани полотняного переплетения Т-25 (ВМ) на полиуретановом связующем обеспечивает осевую прочность несущих элементов до 1500 МПа, что очень важно для минимизации толщины несущих элементов и обеспечивает адгезионную прочность волнистой части несущего элемента с силовым кольцевым каркасом.

Выбор двухкомпонентного полиуретанового связующего с относительным удлинением до 400% обеспечивает высокую циклическую прочность резинокордного элемента и необходимые параметры функционирования: жесткость в осевом и радиальном направлениях, реализацию прочности армирующих волокон при предельных нагрузках со сжатием и растяжением отдельных слоев оболочки.

Отличительными признаками резинокордного элемента являются:

- по периметру бортовых колец своим отверстием установлены концевые несущие элементы, содержащие цилиндрическую часть, скрепленную с волнистой в осевом направлении листовой частью;

- на волнистую листовую часть концевых несущих элементов в зоне заделки бортовых колец между фланцами намотан силовой кольцевой каркас;

- основная часть резинокордного элемента армирована перекрестно вмотанными внутри герметизирующих слоев спиральными кольцами с углами намотки от 54° до 85°;

- армирующие спиральные кольца и силовой кольцевой каркас концевых элементов наматываются в едином технологическом процессе и образуют цельную армирующую оболочку;

- силовой кольцевой каркас концевых несущих элементов и перекрестно вмотанные в герметизирующие слои спиральные кольца силового слоя выполнены на основе арамидных волокон и двухкомпонентного полиуретанового связующего;

- концевые несущие элементы выполнены из стеклопластика на основе однонаправленной стеклоткани полотняного переплетения Т-25 (ВМ), пропитанного полиуретановым связующим, причем нити основы стеклоткани направлены по оси резинокордного элемента.

Все признаки в совокупности позволяют повысить эксплуатационную надежность резинокордного элемента. Указанные признаки конструктивно и технологически взаимосвязаны и являются существенными, так как каждый из них в отдельности и все совместно направлены на решение поставленной задачи с достижением технического результата - повышения эксплуатационной надежности резинокордного элемента. Использование единой совокупности существенных отличительных признаков в известных решениях не обнаружено, что характеризует соответствие предложенного технического решения критерию «новизна».

Единая совокупность новых существенных признаков с общими известными обеспечивает решение поставленной задачи и характеризует предложенное техническое решение с существенными отличиями по сравнению с известным уровнем техники и аналогами. Данное техническое решение является результатом НИОКР по созданию резинокордного элемента для соединения крупногабаритных труб высокого давления гидросистемы с возможностью взаимных перемещений. Решение неочевидно, что свидетельствует о его соответствии критерию «изобретательский уровень».

Описание чертежей и предпочтительного варианта осуществления изобретения

Сущность изобретения поясняется чертежами, где:

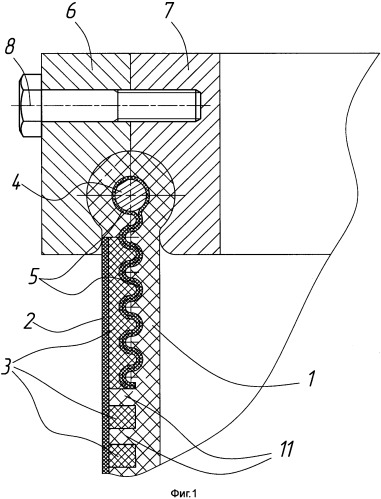

на фиг. 1 изображен фрагмент резинокордного элемента;

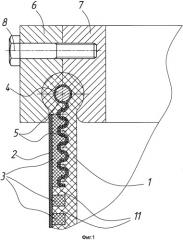

на фиг. 2 изображен фрагмент герметизирующего слоя резинокордного элемента с концевым несущим элементом и сегментом бортового кольца;

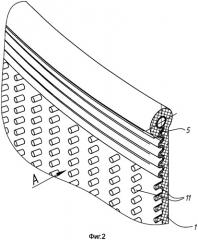

на фиг. 3 изображен фрагмент герметизирующего слоя резинокордного элемента с намотанными силовыми слоями;

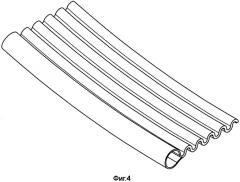

на фиг. 4 изображен концевой несущий элемент;

на фиг. 5 показан вид А фиг. 2 на систему выступающих цилиндрических выступов герметизирующего слоя резинокордного элемента.

Резинокордный элемент содержит армированную оболочку, состоящую из герметизирующего 1, покровного 2 и силового 3 слоев, разрезные бортовые кольца 4 с установленными на них концевыми несущими элементами 5 и фланцы 6, 7 (фиг. 1), обжимающие (охватывающие) слои резины, бортовое кольцо и концевые несущие элементы. Фланцы стянуты крепежными элементами 8. При изготовлении резинокордного элемента концевые несущие элементы 5 с бортовыми кольцами 4 устанавливают в пресс-форму и производят вулканизацию герметизирующего элемента с концевыми несущими элементами и сегментами бортовых колец с оформлением на наружной поверхности герметизирующего элемента системы цилиндрических выступов 11 герметизирующего слоя для намотки между ними силового слоя (фиг. 2). Намотку силового слоя, состоящую из силового кольцевого каркаса 10, намотанного на волнистую часть концевого несущего элемента, и перекрестно намотанных спиральных колец 9 (фиг. 3), проводят по программе с укладкой слоев кордного материала (арамидного волокна) на волнистую часть несущего элемента и между цилиндрическими выступами 11 на поверхности герметизирующего слоя (фиг. 5).

Пример конкретного выполнения резинокордного элемента и способа его выполнения

Герметизирующий слой 1 выполнен из резины в виде цилиндра с толщиной стенки 3-8 мм с выступающими цилиндрическими выступами 11 на его наружной поверхности, с заформованными бортовыми кольцами 4 и концевыми несущими элементами 5. Диаметр, высота и шаг цилиндрических выступов выбирается на основании требований к осевым и радиальным перемещениям и давлению жидкости в гидросистеме действующему на резинокордный элемент.

Герметизирующий слой своей внутренней поверхностью (гладкой стороной) устанавливается на оправку, а цилиндрические выступы образуют поверхность-матрицу для намотки силовых слоев, затем наматывают послойно за один технологический процесс силовой кольцевой каркас 10 вокруг концевых несущих элементов 4 и перекрестные спиральные кольца в канавки 9, образованные цилиндрическими выступами 11. Намотка производится до высоты цилиндрических выступов 11, лишнее связующее, выступающее из тела колец, в процессе намотки удаляется, что позволяет получить максимальное (до 95%) содержание жгута в органопластике. После намотки силовых слоев изделие подвергается термообработке без снятия с оправки. После термообработки производится укладка защитного резинового слоя 7 на поверхности силовых слоев. Толщина невулканизованной каландрованной резины для защитного слоя составляет 1-3 мм. После опрессовки и вулканизации наружного защитного слоя изделие сталкивается с оправки.

В настоящее время изготовлен и испытан резинокордный элемент ⌀ 340 мм с герметизирующей оболочкой из резины 4Э-1386, стальными бортовыми кольцами с установленными на них стеклопластиковыми концевыми несущими элементами, силовыми слоями из органопластика на полиуретановом связующем СУРЭЛ ТФ-228 и защитным слоем из резины 4Э-1386.

При толщине стенки резинокордного элемента 10 мм, углом намотки спиральных колец 80° изделие удлиняется до 10% от своей высоты под действием внутреннего давления в 70 атм без потери герметичности.

Использование изобретения позволит создавать высоконадежные резинокордные элементы с повышенными физико-механическими и габаритно-массовыми характеристиками.

Новое техническое решение воспроизводимо промышленным способом и востребовано промышленностью.

1. Резинокордный элемент, содержащий армированную оболочку, состоящую из герметизирующего, покровного и силовых слоев с разрезными бортовыми кольцами, и фланцы, обжимающие армированную оболочку с бортовыми кольцами, отличающийся тем, что с целью повышения надежности внутри армированной оболочки по периметру бортовых колец своим отверстием установлены концевые несущие элементы, содержащие полую цилиндрическую часть, скрепленную с волнистой в осевом направлении оболочки листовой частью, причем на волнистую часть несущих элементов в зоне заделки бортовых колец между фланцами намотан силовой кольцевой каркас, а остальная часть резинокордного элемента армирована перекрестно вмотанными внутри герметизирующих слоев спиральными кольцами, образующими силовой слой, причем углы намотки армирующих колец выбраны от 54° до 85° в зависимости от требуемых осевых и радиальных взаимных перемещений фланцев, а армирующие спиральные кольца и силовой кольцевой каркас концевых элементов наматываются в едином технологическом процессе и образуют цельную армирующую оболочку.

2. Резинокордный элемент по п. 1, отличающийся тем, что силовой кольцевой каркас концевых несущих элементов и перекрестно вмотанные в герметизирующие слои спиральные кольца силового слоя выполнены на основе арамидных волокон и двухкомпонентного полиуретанового связующего.

3. Резинокордный элемент по п. 1, отличающийся тем, что концевые несущие элементы выполнены из стеклопластика на основе однонаправленной стеклоткани полотняного переплетения Т-25 (ВМ), пропитанного полиуретановым связующим, причем нити основы стеклоткани направлены по оси резинокордного элемента.