Гарнитура гребня питателя для переработки длинноволококнистых материалов

Иллюстрации

Показать всеИзобретение относится к текстильной промышленности, в частности к технологическому процессу предварительной переработки длинноволокнистых материалов на питателе, а также при переработке отходов текстильного производства. В гарнитуре гребня питателя для переработки длинноволокнистых материалов, содержащей рабочие элементы с продольным сечением в виде трезубца, смонтированные в общем основании, каждый рабочий элемент в основании имеет поперечное сечение в форме вытянутого ромба, имеет пять эллипсовидных отверстий, при этом большая ось центрального отверстия ориентирована горизонтально, а большие оси остальных отверстий ориентированы по диагоналям габаритного прямоугольника центрального отверстия, при этом центральное отверстие соединено с каждым из остальных отверстий каналом, с каждой стороны рабочего элемента выполнены по две вертикальные проточки, высота среднего зубца рабочего элемента меньше высоты крайних зубцов, а рабочие элементы расположены в основании рядами последовательно один за другим с одинаковым шагом. Технический результат: улучшение качества полуфабриката, повышение его прочностных характеристик, уменьшение выхода длинного волокна в отходы, лучшее отделение сорных примесей и пыли, повышение степени очистки волокна, снижение обрывности на последующих переходах. 3 ил.

Реферат

Изобретение относится к текстильной промышленности, в частности к технологическому процессу предварительной переработки длинноволокнистых материалов на питателе, входящих в состав поточных линий ПЛ-КЛ и ПЛ-1-КЛ, а также при переработке отходов текстильного производства.

Известен питатель, у которого на выходе находится гребень, гарнитура которого состоит из крупных металлических игл круглого сечения, вмонтированных в основание гребня (Справочник по прядению льна / С.Е. Лазарева, И.С. Шевелева, Б.Н. Фридман и др.; под общ. ред. С.И. Тарасова. М.: Лег. инд, 1979. - 375 с). Металлические иглы гарнитуры, закрепленные на гребне, расположенном в питателе, осуществляют передачу сырья с питателя на транспортер, который осуществляет передачу сырья на лентоформирующую машину, входящую в состав поточной линии. При движении волокна между гребнем и пластиной под ним происходит одновременно предварительное распрямление и очистка волокон.

Недостатком указанного питателя является малая интенсивность чесания и низкое качество очистки, так как вследствие гладкой поверхности иглы волокно плохо закрепляется на ней.

Известна игла для гарнитуры ленточных и гребнечесальных машин (Патент на изобретение РФ №2167962, МПК D01G 15/84, D01G 9/12, D01H 5/14, 2001), которая состоит из колбы овальной формы, лезвия, острия. По всей длине лезвия эллипсовидной формы располагаются с двух сторон желобки. Протяженность желоба ширины плоской иглы, глубина желоба 1/4 толщины иглы, причем длина острия равна 0,058 длины рабочей части иглы.

Недостатком указанной иглы является интенсивное механическое воздействие на волокно, что приводит к уменьшению его длины, к зажгучиванию, к возможности навитая на иглу волокна, к снижению прочности полуфабрикатов прядения, кроме того происходит быстрое изнашивание гарнитуры, состоящей из игл.

Известна гарнитура чесальных барабанов для переработки длинноволокнистых материалов (Патент на изобретение РФ №2283376, МПК D01G 15/24, D01G 15/84, 2006), принятая за прототип, содержащая рабочие элементы вытянутого эллипсовидного поперечного сечения, смонтированные в общем основании, рабочий элемент имеет чечевицеобразную форму, продольное сечение которого выполнено в виде трезубца, при этом на поверхности барабана рабочие элементы размещены в шахматном порядке с ориентацией продольной оси сечения в плоскости вращения.

Недостатком указанной гарнитуры является низкое качество получаемого полуфабриката, низкая степень очистки волокна.

Техническим результатом заявляемого технического решения является улучшение качества полуфабриката, повышение его прочностных характеристик, уменьшение выхода длинного волокна в отходы, лучшее отделение сорных примесей и пыли, повышение степени очистки волокна, снижение обрывности на последующих переходах.

Указанный технический результат достигается тем, что в гарнитуре гребня питателя для переработки длинноволокнистых материалов, содержащей рабочие элементы с продольным сечением в виде трезубца, смонтированные в общем основании, каждый рабочий элемент в основании имеет поперечное сечение в форме вытянутого ромба, имеет пять эллипсовидных отверстий, при этом большая ось центрального отверстия ориентирована горизонтально, а большие оси остальных отверстий ориентированы по диагоналям габаритного прямоугольника центрального отверстия, при этом центральное отверстие соединено с каждым из остальных отверстий каналом, с каждой стороны рабочего элемента выполнены по две вертикальные проточки, при этом высота среднего зубца рабочего элемента меньше высоты крайних зубцов, а рабочие элементы расположены в основании рядами последовательно один за другим с одинаковым шагом.

Две крайние иглы каждого рабочего элемента выполнены более высокими, чем центральная игла, для того чтобы волокно сильно не повреждалось, но при этом совершалась процедура аэродинамической очистки и предварительного распрямления волокна. Ромбическая форма основания рабочего элемента и вертикальные проточки, выполненные по две с каждой стороны которого, справа и слева вдоль его оси симметрии, обеспечивают более эффективное проникновение рабочего элемента в сильно спутанную массу волокна. Отверстия в рабочих элементах выполняют функцию аэродинамической сепарации волокна от сорных примесей и пыли. Между отверстиями выполнены каналы, что позволяет осуществлять более интенсивно сепарацию мелкодисперсной пыли и волокна.

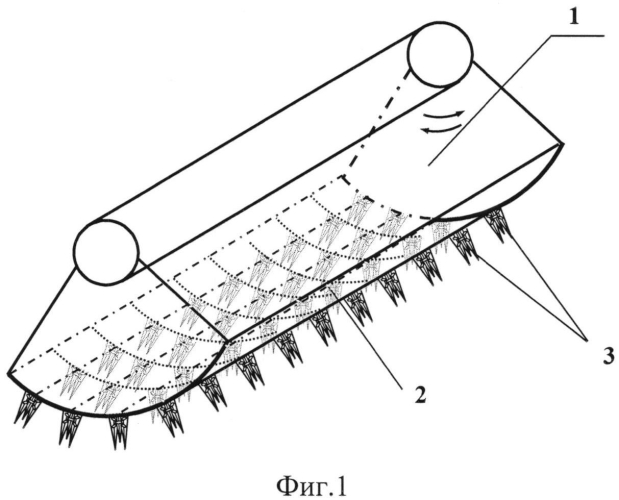

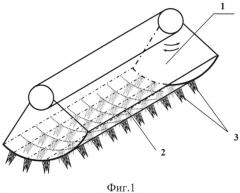

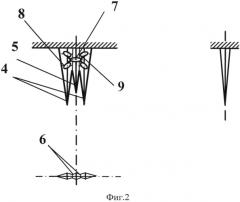

На фиг.1 представлен гребень с гарнитурой, на фиг.2 представлен рабочий элемент гарнитуры, на фиг.3 представлена схема взаимного расположения рабочих элементов гарнитуры.

На колеблющемся гребне 1 в общем основании 2 установлены рабочие элементы 3 ромбической формы. Каждый рабочий элемент 3 имеет вид трезубца в поперечном сечении. Две крайние иглы 4 каждого рабочего элемента 3 выполнены более высокими, чем центральная игла 5, для уменьшения деформации волокна. В рабочем элементе 3 выполнены четыре вертикальные проточки 6, по две с каждой стороны справа и слева вдоль его оси симметрии. Кроме того, в рабочем элементе выполнены пять эллипсовидных отверстий. При этом большая ось центрального отверстия 7 ориентирована горизонтально, а большие оси остальных отверстий 8 ориентированы по диагоналям габаритного прямоугольника центрального отверстия 7, при этом центральное отверстие 7 соединено с каждым из остальных отверстий 8 каналом 9.

Взаимодействие гарнитуры, установленной на движущимся гребне питателя, с волокном происходит следующим образом. При периодических колебании гребня 1 рабочие элементы 3 захватывают волокнистую массу и одновременно ее прочесывают, центральная игла 5 обеспечивает прочесывание волокна без значительных повреждений, поскольку высота ее ниже общей высоты гарнитуры, затем при движении гребня 1 назад рабочие элементы легко выходят из волокнистой массы и передвигают дальше полуфабрикат на транспортер без значительных повреждений.

При колебаниях гребня 1 пыль, содержащаяся в обрабатываемом волокне с воздушными потоками, будет осуществлять свое движение через эллипсовидные отверстия 7 и 8. Форма и расположение отверстий 7 и 8 выполнены так, чтобы осуществлять эффективную очистку волокна от пыли и сорных примесей. Каналы 9, соединяющие центральное отверстие 7 с остальными четырьмя отверстиями 8, обеспечивают интенсификацию аэродинамической очистки волокна от мелкодисперсной пыли. Частицы пыли, поступившие в каналы 9, получают дополнительное центростремительное ускорение, что увеличивает эффективность отделения мелкодисперсной пыли от волокна. (Бутаков С.Е. Воздухопроводы и вентиляторы. М: Государственное научно-техническое издательство машиностроительной литературы, 1958. - 352 с). Расположение рабочих элементов 3 на основании 2 гребня 1 рядами вдоль продольной оси обеспечивает разделение крупных технических волокон, составляющих структуру льноволокна на более тонкие, в результате разрушения боковых ответвлений, связывающих между собой пучки элементарных волокон. При этом также происходит продольное расщепление сложных комплексов волокон, поскольку от длинных комплексов отделяются более короткие. Профиль рабочих элементов 3 гарнитуры и их взаимное расположение способствуют ламиниризации воздушного потока, возникающего при колебательном движении гребня 1. Воздушный поток в гарнитуре разбивается на ряд параллельных элементарных струй, что способствует развитию устойчивого воздушного течения без срывов. При этом энергия сопутствующего воздушного потока используется для интенсификации расчесывания волокна и выделения сорных примесей и пыли, что повышает эффективность воздействия на весь обрабатываемый слой полуфабриката.

Производственные испытания предлагаемой гарнитуры показали, что по сравнению с прототипом:

уменьшается выпадение прядомого волокна на 5%;

уменьшается обрывность на прядильных машинах на 7%;

увеличивается выпадение сорных примесей на 10%.

Таким образом, заявленная гарнитура гребня питателя для переработки длинноволокнистых материалов учитывает особенности структуры перерабатываемого длинного волокна, что способствует более интенсивному чесанию, без значительных механических повреждений волокна. Возрастает площадь чесания волокна и увеличивается эффективность воздействия на весь перерабатываемый волокнистый слой. За счет использования энергии сопутствующих воздушных потоков интенсифицируется процесс очистки волокна от сорных примесей и пыли.

Гарнитура гребня питателя для переработки длинноволокнистых материалов, содержащая рабочие элементы с продольным сечением в виде трезубца, смонтированные в общем основании, отличающаяся тем, что каждый рабочий элемент в основании имеет поперечное сечение в форме вытянутого ромба, имеет пять эллипсовидных отверстий, при этом большая ось центрального отверстия ориентирована горизонтально, а большие оси остальных отверстий ориентированы по диагоналям габаритного прямоугольника центрального отверстия, при этом центральное отверстие соединено с каждым из остальных отверстий каналом, с каждой стороны рабочего элемента выполнены по две вертикальные проточки, при этом высота среднего зубца рабочего элемента меньше высоты крайних зубцов, а рабочие элементы расположены в основании рядами последовательно один за другим с одинаковым шагом.