Устройство для расчесывания и очистки волокна от сорных примесей и пыли

Иллюстрации

Показать всеИзобретение относится к текстильной промышленности, в частности к технологическому процессу предварительной переработки длинноволокнистых материалов на питателе, входящих в состав поточных линий ПЛ-КЛ и ПЛ-1-КЛ, а также при переработке отходов текстильного производства. В устройстве для расчесывания и очистки волокна от сорных примесей и пыли, содержащем расчесывающий гребень, установленный с возможностью совершать колебательные движения, под которым неподвижно установлена гарнитура из рабочих элементов, смонтированных в общем основании, основание выполнено в форме перфорированного поддона, под которым размещено аспирационное устройство, отверстия в перфорированном поддоне выполнены в виде прямоугольных конфузоров, а каждый рабочий элемент гарнитуры имеет форму кругового сегмента, в центре которого выполнено круглое отверстие с вертикальной прорезью. Технический результат: улучшение качества полуфабриката, повышение его прочностных характеристик, уменьшение выхода длинного волокна в отходы, лучшее отделение сорных примесей и пыли, повышение степени очистки волокна. 3 ил., 1 табл.

Реферат

Изобретение относится к текстильной промышленности, в частности к технологическому процессу предварительной переработки длинноволокнистых материалов на питателе, входящих в состав поточных линий ПЛ-КЛ и ПЛ-1-КЛ, а также при переработке отходов текстильного производства.

Известен узел чесания (Патент на изобретение РФ №2166014, МПК D01G 15/16, D01G 15/24, D01G 15/76, 2001), содержащий главный барабан, чешущий валик, ножи и пневмокамеру удаления угаров, чешущий валик смонтирован на разводку к главному барабану со шляпочным полотном над коническим раструбом, который сообщен с чешущим валиком, над которым установлена пневмокамера удаления угаров с регулируемыми ножами, одна из стенок конического раструба выполнена концентричной главному барабану, оснащена зубчатой гарнитурой и установлена на разводку к нему, а перфорированный барабан оснащен прижимным валиком, установленным на разводку к нему, при этом перфорированный барабан и прижимной валик размещены на разводку к главному барабану, а перфорированный барабан и конический раструб установлены между приемным и главным барабанами.

Недостатками указанного устройства являются достаточно сложная конструкция и низкое качество получаемого полуфабриката при переработке длинноволокнистых материалов.

Известна гарнитура чесальных барабанов для переработки длинноволокнистых материалов (Патент на изобретение РФ №2283376, МПК D01G 15/24, D01G 15/84, 2006 г.), содержащая рабочие элементы вытянутого эллипсовидного поперечного сечения, смонтированные на общем основании, рабочий элемент имеет чечевицеобразную форму, продольное сечение которого выполнено в виде трезубца, при этом на поверхности барабана рабочие элементы размещены в шахматном порядке с ориентацией продольной оси сечения в плоскости вращения.

Недостатками указанной гарнитуры являются низкое качество получаемого полуфабриката, низкая степень очистки волокна.

Известен питатель (Справочник по прядению льна. С.Е. Лазарева, И.С. Шевелева, Б.Н. Фридман и др.; под общ. ред. С.И. Тарасова. М.: Лег. инд, 1979. - 375 с.), принятый за прототип, на выходе которого находится гребень, под которым расположена пластина с чешущими элементами в виде крупных металлических игл круглого сечения, вмонтированных в основание пластины. Гребень, расположенный на выходе питателя, осуществляет передачу сырья с питателя на транспортер, который перемещает сырье на лентоформирующую машину, входящую в состав поточной линии. При движении волокна между гребнем и пластиной под ним происходит предварительное чесание, распрямление и очистка волокон от сорных примесей и пыли.

Недостатками указанного питателя являются низкая степень очистки волокна и низкое качество получаемого полуфабриката, обусловленное тем, что металлические иглы, которыми оснащена пластина под гребнем, оказывают интенсивное механическое воздействие на волокно, что приводит к уменьшению его длины, зажгучиванию, снижению прочности полуфабрикатов прядения, кроме того, происходит быстрое изнашивание игл.

Техническим результатом заявляемого изобретения является улучшение качества полуфабриката, повышение его прочностных характеристик, уменьшение выхода длинного волокна в отходы, лучшее отделение сорных примесей и пыли, повышение степени очистки волокна.

Указанный технический результат достигается тем, что в устройстве для расчесывания и очистки волокна от сорных примесей и пыли, содержащем расчесывающий гребень, установленный с возможностью совершать колебательные движения, под которым неподвижно установлена гарнитура из рабочих элементов, смонтированных в общем основании, основание выполнено в форме перфорированного поддона, под которым размещено аспирационное устройство, отверстия в перфорированном поддоне выполнены в виде прямоугольных конфузоров, а каждый рабочий элемент гарнитуры имеет форму кругового сегмента, в центре которого выполнено круглое отверстие с вертикальной прорезью.

Согласно изобретению рабочие элементы гарнитуры в продольном сечении имеют вид кругового сегмента с отверстием и прорезью для дополнительной аэродинамической очистки, что способствует постепенному проникновению расчесывающих элементов в волокнистый поток без значительных механических повреждений, укорачивающих волокна. Рабочие элементы гарнитуры расположены на основании, выполненном в форме перфорированного поддона, под которым размещено аспирационное устройство. Рабочие элементы гарнитуры проникают в массу волокна, не разрывая и не запутывая его. Волокно при этом закрепляется и расчесывается на большей площади по сравнению с прототипом и надежнее удерживается в процессе обработки. При этом происходит более интенсивное механическое воздействие без значительных повреждений и эффективное удаление сорных примесей через отверстия в решетке. Аспирационное устройство, установленное под перфорированным поддоном, способствует более интенсивной очистке волокна от сорных примесей и пыли. Предлагаемые рабочие элементы гарнитуры более прочные и износостойкие, чем обычные иглы, что, в свою очередь, снижает вероятность аварийных ситуаций.

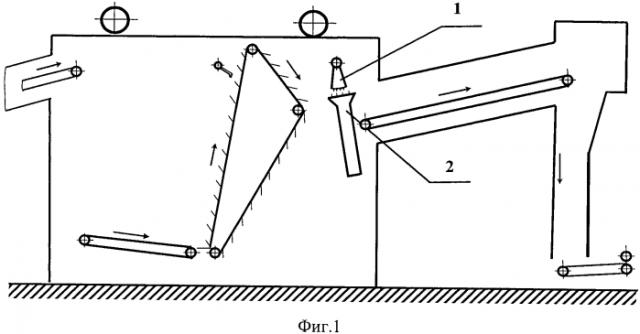

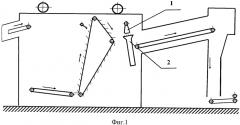

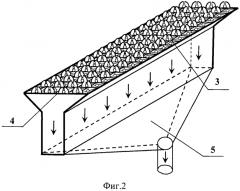

На фиг.1 представлен питатель, на фиг.2 представлено устройство для расчесывания и очистки волокна от сорных примесей и пыли, на фиг.3 представлены схемы расположения рабочих элементов гарнитуры на перфорированном поддоне. В таблице 1 приведены значения некоторых геометрических параметров устройства для расчесывания и очистки волокна от сорных примесей и пыли.

На чертежах цифрами обозначены: расчесывающий гребень 1, общее основание 2, рабочие элементы 3 гарнитуры, перфорированный поддон 4, аспирационное устройство 5, отверстия 6 в перфорированном поддоне 4, круглое отверстие 7 в рабочем элементе 3, вертикальная прорезь 8 в рабочем элементе 3, прямоугольные конфузоры 9 перфорированного поддона 4, ребра жесткости 10 прямоугольных конфузоров 9.

Рабочие элементы 3 гарнитуры имеют заостренные кромки с радиусом R, это способствует более оптимальному внедрению рабочих элементов 3 в слой льноволокна без дополнительных повреждений. Каждый рабочий элемент 3 имеет круглое отверстие 7 диаметром d, соединенное с вертикальной прорезью 8 шириной n. Рабочие элементы 3 гарнитуры установлены на перфорированном поддоне 4, отверстия 6 в перфорированном поддоне 4 диаметром k выполнены в виде прямоугольных конфузоров 9 высотой u с четырьмя ребрами жесткости 10 и центральным углом раскрытия σ. Под перфорированным поддоном 4 установлено аспирационное устройство 5 для удаления пыли и сорных примесей.

Устройство для расчесывания и очистки волокна от сорных примесей и пыли работает следующим образом. Заостренные кромки рабочего элемента 3 легко входят в волокно. Воздушный поток, сопутствующий технологическому процессу, проходит по вертикальной прорези 8 и поступает в круглое отверстие 7. В процессе взаимодействия рабочего элемента 3 с волокнисто-воздушным потоком в его круглом отверстии 7 образуется вихрь, который впоследствии отделяется от него (Краснов Н.Ф. Прикладная аэродинамика: учеб. пособие для втузов / Н.Ф. Краснов, В.Н. Кошевой, А.Н. Данилов, В.Ф. Захарченко, Е.Э. Боровский, А.И. Хлупнов. - М.: Высш. школа, 1974. - 732 с.). При этом энергия движения отделившегося вихря суммируется с энергией движения всасывающего факела, создаваемого аспирационным устройством, установленным под перфорированным поддоном 4. Полученный при этом эффект значительно повышает эффективность очистки волокна от сорных примесей и пыли за счет использования энергии образующихся технологических потоков.

Форма и расположение рабочих элементов 3 на перфорированном поддоне 4 учитывает особенности структуры перерабатываемого длинного волокна, обеспечивает более интенсивное чесание и снижает количество механических повреждений самого волокна, характерных для обычной гарнитуры в виде игл. Удаление пыли и сорных примесей осуществляется через отверстия 6 в перфорированном поддоне 4, конструкция которых учитывает специфику перерабатываемого льноволокна, длинное волокно сквозь эти отверстия не проходит. Аспирационное устройство 5 установлено таким образом, что зона действия всасывающего факела распространяется на волокно, закрепленное на рабочих элементах 3. Поэтому осуществляется одновременно эффективная очистка волокна и удаление выделяющихся сорных примесей и пыли. Поскольку гребень 1 периодически колеблется, это исключает забивание отверстий 6, через которые удаляется пыль и сорные примеси, поскольку они периодически очищаются.

Производственные испытания предлагаемого устройства показали, что:

уменьшается выпадение прядомого волокна на 7%;

уменьшается обрывность на прядильных машинах 7%;

увеличивается выпадение сорных примесей на 12%.

| Таблица 1 | ||||||||||||||

| Обозначение параметров сегмента | m | d | n | k | P | R | φ° | q | U | M | N | σ | Z | u |

| Размеры параметров сегмента, мм | 20 | 8 | 4 | 10 | 25 | 14 | 15 | 3 | 30 | 30 | 15 | 40 | 610 | 15 |

Устройство для расчесывания и очистки волокна от сорных примесей и пыли, содержащее расчесывающий гребень, установленный с возможностью совершать колебательные движения, под которым неподвижно установлена гарнитура из рабочих элементов, смонтированных в общем основании, отличающееся тем, что основание выполнено в форме перфорированного поддона, под которым размещено аспирационное устройство, отверстия в перфорированном поддоне выполнены в виде прямоугольных конфузоров, а каждый рабочий элемент гарнитуры имеет форму кругового сегмента, в центре которого выполнено круглое отверстие с вертикальной прорезью.