Способ переработки радиоактивно загрязненных металлов

Иллюстрации

Показать всеИзобретение относится к средствам электрохимической дезактивации и может быть использовано для проведения глубокой дезактивации радиоактивно загрязненного металла на атомных электростанциях и других предприятиях атомной энергетики и промышленности. В заявленном способе дезактивацию проводят электрохимическим методом с использованием раствора серной кислоты с исходной концентрацией 15÷20 г/л с доведением ее концентрации в конце процесса до 1÷2 г/л, затем осуществляют нейтрализацию и подщелачивание до рН 10,0÷11,0 отработавшего дезактивирующего раствора с использованием дисперсного оксида кальция с размерами частиц 0,05÷0,5 мм. Далее отделенный от осадка раствор доукрепляют серной кислотой до достижения концентрации 15÷20 г/л и направляют на стадию дезактивации. Кроме того, предложено цементировать жидкие радиоактивные отходы, являющиеся суспензией гидроксидов металлов, сульфата и оксида кальция. Техническим результатом является повышение коэффициентов дезактивации при реализации одностадийного процесса дезактивации, а также снижение объема конечных кондиционированных (цементированных) отходов, снижение трудоемкости, энергоемкости процесса, возможность получения металла, готового для повторного использования или утилизации обычной переплавкой, уменьшение количества вторичных радиоактивных отходов. 1 з. п. ф-лы, 1 ил.,3 табл.,3 пр.

Реферат

Изобретение относится к области утилизации радиоактивно загрязненного металла, а именно к электрохимической дезактивации, и может быть использовано для проведения глубокой дезактивации радиоактивно загрязненного металла на атомных электростанциях и других предприятиях атомной энергетики и промышленности на различных этапах их жизненного цикла и, в первую очередь, на этапе вывода АЭС из эксплуатации.

В процессе эксплуатации оборудования, контактирующего с радиоактивно загрязненными рабочими средами, происходит загрязнение его поверхности радионуклидами, что может привести к появлению опасных радиационных полей в помещениях, где установлено это оборудование. Ухудшение радиационной обстановки приводит к возрастанию дозовой нагрузки на эксплуатационный персонал и в еще большей степени на ремонтный персонал. Для снижения радиационной опасности и предотвращения облучения персонала проводится дезактивация оборудования. Существуют различные способы дезактивации: механические, химические, физико-химические. На атомных электростанциях для дезактивации оборудования наиболее широко применяются химические растворные и электрохимические растворные методы дезактивации. Электрохимические методы реализуются в зависимости от решаемых задач в двух вариантах: дезактивация съемного оборудования в ваннах и дезактивация с использованием подвижного электрода. Выбор состава дезактивирующего раствора определяется природой радионуклидов - загрязнителей и прочностью фиксации загрязнений, минимально допустимым уровнем остаточной активности на поверхности оборудования после проведения дезактивации, допустимым съемом металла в процессе проведения дезактивации, легкостью переработки отработавших растворов и рядом других факторов. Для дезактивации оборудования, которое предполагается использовать многократно, необходимо применять растворы с малой скоростью растворению металла. Такие растворы обеспечивают небольшой (не более 10 мкм) съем металла за одну процедуру дезактивации. К данной группе растворов относятся растворы органических кислот, комплексонов, щелочные и кислые окислительные растворы, а также ингибированные растворы неорганических кислот. Если после дезактивации оборудование подлежит утилизации, съем металла не ограничивается и определяется, в основном, необходимой полнотой удаления радиоактивных загрязнений. В этой ситуации возможно применение неингибированных растворов неорганических кислот (фосфорной, серной, соляной, азотной и др.). При проведении дезактивации, как правило, стремятся к достижению максимально высокой эффективности очистки и достижению высоких коэффициентов дезактивации. Однако в период вывода АЭС из эксплуатации отрыв непосредственно процедуры дезактивации от последующей переработки образующихся отходов (утилизации), от расхода реагентов и их стоимости, от трудозатрат и дозовых нагрузок на персонал в процессе проведения дезактивации является недопустимым. Более правильно следует рассматривать дезактивацию и обращение с отработавшими растворами и промывными водами как единый технологический комплекс по переработке металла в период вывода АЭС из эксплуатации, обеспечивающий достаточную дезактивацию металла, подлежащего утилизации, с приемлемой стоимостью переработки образующихся при дезактивации жидких отходов. Переплавку металла проводят в индукционных печах. Данный процесс характеризуется очень большим расходом электроэнергии - не менее 10÷20 кВт-ч на килограмм перерабатываемого металла (Стефановский С.В. Переработка радиоактивных отходов, статья Экомета С). На стадии переплавки коэффициент дезактивации даже с использованием рафинирующих флюсов не превышает величины 3÷5. Только в сочетании с химической дезактивацией достигаются требуемые высокие коэффициенты дезактивации 100 и более. В уровне техники выявлено изобретение - способ утилизации металлических отходов, загрязненных радионуклидами (Патент РФ №2054225). В этом способе в случае высокого исходного уровня радиоактивной загрязненности металла предлагается вводить дополнительную стадию - жидкостную дезактивацию металла с применением растворов неорганических кислот, которая проводится до основной операции переплавки металла. В патенте отсутствует детальное описание операции дезактивации, указывается лишь, что дезактивация должна обеспечить требуемый низкий уровень радиоактивной загрязненности, необходимый для проведения переплавки металла.

Наиболее близким аналогом предлагаемого изобретения является патент РФ №2168780, в соответствии с которым предлагается двухступенчатая схема обработки радиоактивно загрязненного металла. На первой ступени предлагается провести жидкостную дезактивацию с последующим цементированием ЖРО (суспензии), на второй ступени - переплавку металла с рафинирующими флюсами. Жидкостная дезактивация осуществляется последовательной обработкой металла двумя растворами - травильным и осветляющим. Травильный раствор представляет собой раствор сильной кислоты (серной, сульфаминовой или азотной) с добавками активаторов или ингибиторов коррозии. Осветляющий раствор представляет собой раствор указанных кислот с добавками окислителей.

Недостатком заявляемого аналога является значительная трудоемкость и большая энергоемкость процесса, связанная с наличием стадии переплавки металла в специальных печах периодического действия.

Задача, решаемая заявляемым изобретением, заключается в снижении трудоемкости, энергоемкости процесса, повышении эффективности дезактивации, в получении металла, готового для повторного использования или утилизации обычной переплавкой, в уменьшении вторичных радиоактивных отходов.

Сущность изобретения состоит в том, что в способе переработки радиоактивно загрязненных металлов путем дезактивации сернокислыми растворами и последующего цементирования жидких радиоактивных отходов предложено дезактивацию проводить электрохимическим методом с использованием раствора серной кислоты с исходной концентрацией 15÷20 г/л с доведением ее концентрации в конце процесса до 1÷2 г/л, затем осуществляют нейтрализацию и подщелачивание до рН 10,0÷11,0 отработавшего дезактивирующего раствора с использованием дисперсного оксида кальция с размерами частиц 0,05 0,5 мм, а отделенный от осадка раствор доукрепляют серной кислотой до достижения концентрации 15÷20 г/л и направляют на стадию дезактивации. Кроме того, предложено цементировать жидкие радиоактивные отходы, являющиеся суспензией гидроксидов металлов, сульфата и оксида кальция.

В настоящем изобретении предлагается отказаться от переплавки радиоактивно загрязненного металла. Необходимое значение коэффициента дезактивации металлических отходов достигается за счет проведения жидкостной погружной электрохимической дезактивации. В отличие от химической дезактивации электрохимическая дезактивация обладает более высокой эффективностью (Седов В.М., Ампелогова Н.И., Трапезников А.А., Власов И.Н. Дезактивация в атомной энергетике. М.: Атомиздат, 1983-237 с.). По величине коэффициента дезактивации предлагаемый способ не уступает способу-аналогу, сочетающему предварительную химическую дезактивацию и переплавку металла. При предлагаемом комплексном подходе становится весьма привлекательным использование монорастворов неингибированных неорганических кислот. Использование таких растворов для снятия радионуклидных отложений достаточно эффективно, особенно при значительном съеме металла, стоимость кислот невысока, растворы легко нейтрализуются и кондиционируются. Предлагаемый электрохимический метод дезактивации позволяет достичь такие же и даже более высокие коэффициенты дезактивации с помощью одностадийной обработки металла. При этом расход электроэнергии требуется в десятки-сотни раз ниже по сравнению с переплавкой металла. В известном способе проводится предварительная жидкостная дезактивация последовательной обработкой металла двумя растворами - травильным и осветляющим. Эти растворы обычно имеют сложный многокомпонентный состав. В соответствии с предлагаемым изобретением требуется только один раствор, не содержащий, кроме серной кислоты, никаких других компонентов. В отличие от указанного аналога концентрацию серной кислоты в исходном дезактивирующем растворе предлагается установить на уровне 15÷20 г/л. В процессе выполнения электрохимической дезактивации она уменьшается до 1÷2 г/л, при этом в растворе накапливаются катионы металлов - продукты растворения дезактивируемой стали с достижением концентрации по сумме металлов до 5÷7 г/л. Отработавший раствор выводится на регенерацию и корректировку состава. Контроль дезактивационного процесса предлагается вести по равновесной концентрации серной кислоты в растворе, по плотности тока - при снижении концентрации серной кислоты в дезактивирующем растворе до 1÷2 г/л плотность тока резко падает.

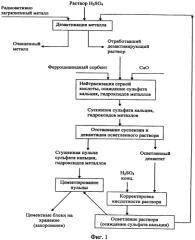

Общая принципиальная схема организации полного процесса дезактивации металла и переработки отработавшего дезактивирующего раствора представлена на фиг.1.

В соответствии с представленной схемой в отработавший дезактивирующий раствор добавляют при интенсивном перемешивании мелкодисперсный (порошкообразный) оксид кальция для полной нейтрализации остаточной серной кислоты с образованием при этом слаборастворимого в воде сульфата кальция и для дальнейшего подъема величины рН раствора до значения 10,0÷11,0. При указанных значениях рН происходит разрушение имеющихся в растворе сульфатов железа, хрома, никеля с образованием практически нерастворимых в воде гидроксидов металлов компонентов сталей, а также слаборастворимого сульфата кальция. Полученная щелочная суспензия отстаивается, осветленный раствор отделяется от осадка после доукрепления серной кислоты до концентрации 15÷20 г/л, направляется на повторное использование для дезактивации новой порции металла. Образующиеся при отстаивании раствора осадки направляют на цементирование с использованием портланд-цемента или других вяжущих.

В представленной технологии важными являются следующие моменты:

- концентрация металлов в отработавшем растворе не должна превышать 5÷7 г/л, в противном случае наблюдаются трудности в осаждении сульфата кальция и гидроксидов металлов оксидом кальция;

- концентрация серной кислоты в отработавшем растворе не должна превышать 1÷2 г/л, т.к. при повышении концентрации остаточной серной кислоты для ее нейтрализации потребуется дополнительное количество оксида кальция;

- при концентрациях серной кислоты 1÷2 г/л раствор сохраняет дезактивирующую способность только в варианте электрохимической дезактивации. В случае простой химической дезактивации растворы серной кислоты с такой концентрацией обладают низкой дезактивирующей эффективностью;

- большая часть радионуклидов, накапливаемых в растворе при проведении дезактивации, будет уходить в сульфатно-гидроксидный осадок, образующийся при обработке дезактивирующего раствора оксидом кальция. В то же время радионуклиды цезия могут накапливаться в растворе. Для их удаления из раствора следует использовать ферроцианиды никеля, железа, меди и другие ферроцианидные цезий-селективные сорбенты, которые могут вноситься в дезактивирующие растворы в процессе их нейтрализации или подщелачивания. Совокупность существенных признаков указанных в формуле изобретения в отличие от аналога позволяет утверждать, что предлагаемое изобретение содержит новый комплексный подход к решению задачи переработки радиоактивно загрязненного металла. При этом заявляемое техническое решение не следует явным образом из имеющегося достигнутого уровня развития техники и таким образом является новым и имеет «изобретательский уровень».

Высокая эффективность обработки радиоактивно загрязненного металла в соответствии с предложенным способом подтверждается следующими примерами.

Пример 1

В интенсивно перемешиваемый раствор серной кислоты с концентрацией в диапазоне от 0,2÷25 г/л и объемом 200 мл помещались образцы углеродистой стали Ст.20 или нержавеющей хромоникелевой стали Х18Н10 в виде пластин с суммарной поверхностью 30 см2, загрязненные радионуклидами 60Со с уровнем загрязнения 3,0·103 Бк/см2. Образцы подвергались электрохимической дезактивации - анодная поляризация образцов осуществлялась от внешнего источника постоянного тока типа ВСА-5А, катодом служила пластина из нержавеющей хромоникелевой стали. Продолжительность дезактивации составляла 15 минут. Напряжение, подаваемое на электроды, составляло 7 В. Плотность тока - до 4 А/дм2. Измерение активности образцов проводили с использованием радиометрической аппаратуры до и после дезактивации. По найденным значениям определяли коэффициент дезактивации КД:

КД=Аначальная/Аконечная,

где:

Аначальная и АКонечная - активность образцов соответственно до и после проведения дезактивации.

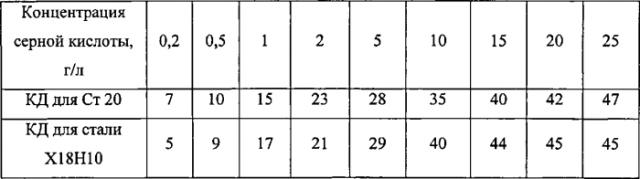

В таблице 1 приводятся значения коэффициента дезактивации для растворов серной кислоты с различной концентрацией.

Таблица 1. Влияние концентрации серной кислоты на эффективность электрохимической дезактивации углеродистой стали и нержавеющей стали.

Приведенные в таблице 1 данные свидетельствуют о том, что повышение концентрации серной кислоты в исследованном диапазоне концентраций приводит к повышению эффективности дезактивации. Разбавленные растворы серной кислоты (0,2÷0,5 г/л) обладают низкой эффективностью дезактивации.

Пример 2

По методике, описанной в Примере 1, проводили электрохимическую дезактивацию образцов углеродистой стали, загрязненных радионуклидами 60Со. Концентрация серной кислоты в растворе составляла 15 г/л. После получасовой электрохимической дезактивации проводили их радиометрирование и определяли величину коэффициента дезактивации.

После извлечения образцов из раствора к 200 мл отработавшего раствора с удельной активностью около 1,4·106 Бк/л и с концентрацией по железу около 5,7 г/л постепенно добавляли при интенсивном перемешивании порошкообразный оксид кальция до достижения pH образующейся суспензии 10,0÷11,0. При этом наблюдалось образование смешанного осадка, состоящего из сульфата и оксида кальция, гидроксида железа (II) и, в меньшей степени, гидроксида железа (III).

После отстаивания в течение 1 суток осветленный раствор отделяли от сформировавшегося на дне стакана осадка. Осветленный щелочной раствор содержал около 1,7 г/л сульфата кальция и имел остаточную удельную активность 1,3·105 Бк/л. Объем осветленного раствора составлял 120÷130 мл. Объем пульпы осадка составлял 70÷80 мл.

К осветленному раствору добавили около 1,4 мл концентрированной серной кислоты. После добавления кислоты в растворе наблюдалось образование незначительного количества твердофазного мелкодисперсного сульфата кальция, который был отделен от раствора отстаиванием последнего в течение 18 часов. К осветленному сернокислотному раствору добавили дистиллированную воду с достижением суммарного объема раствора 200 мл и с концентрации серной кислоты в нем около 10 г/л. В полученный раствор помещали новую партию радиоактивно загрязненных образцов стали, после чего повторяли описанный выше цикл операций по дезактивации стали и переработке дезактивирующего раствора.

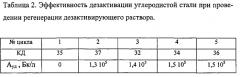

В таблице 2 приводятся величины коэффициентов дезактивации (КД) для пяти проведенных циклов. В этой же таблице указаны исходные удельные активности растворов (Ауд) в начале каждого из циклов дезактивации.

Приведенные в таблице 2 данные показывают, что эффективность дезактивации остается высокой при многократном повторении цикла дезактивация - осадительная регенерация дезактивирующего раствора. При этом наблюдается незначительное увеличение удельной активности раствора после его регенерации.

Пример 3

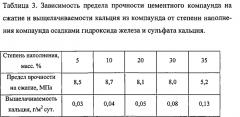

Пульпа осадков, образовавшаяся при нейтрализации отработавших дезактивирующих растворов, подвергается цементированию. В условиях экспериментов, описанных в примере 2, из 200 мл отработавшего дезактивирующего раствора серной кислоты образуется 70÷80 мл пульпы, содержащей до 8 г твердофазного гидроксида железа(III), сульфата и оксида кальция. Для дополнительного сгущения пульпу подвергали центрифугированию. При этом содержание твердой фазы в пульпе возрастало в 3÷5 раз. Полученную пульпу смешивали с портландцементом марки М-400 в разных соотношениях, что позволяло варьировать степень включения твердофазных осадков в цементный компаунд в широком диапазоне. Максимальная степень включения составляла 30%. По истечении 28 суток определяли механическую прочность полученных образцов цементных компаундов и выщелачиваемость кальция из компаундов. Результаты представлены в таблице 3.

Из приведенных в таблице 3 данных следует, что при степени наполнения до 35% величина предела на сжатие превышает 5,0 МПа, а выщелачиваемость кальция из цементного блока составляет не более 10-3 г/м2·сут.

Техническим результатом, достигаемым при использовании изобретения, являются: высокие коэффициенты дезактивации при реализации одностадийного процесса дезактивации, а также снижение объема конечных кондиционированных (цементированных) отходов.

1. Способ переработки радиоактивно загрязненных металлов путем дезактивации сернокислыми растворами и последующего цементирования жидких радиоактивных отходов, отличающийся тем, что дезактивацию проводят электрохимическим методом с использованием раствора серной кислоты с исходной концентрацией 15÷20 г/л и доведением ее концентрации в конце процесса до 1÷2 г/л, затем осуществляют нейтрализацию и подщелачивание до pH 10,0÷11,0 отработавшего дезактивирующего раствора с использованием дисперсного оксида кальция с размерами частиц 0,05÷0,5 мм, а отделенный от осадка раствор доукрепляют серной кислотой до достижения концентрации 15÷20 г/л и направляют на стадию дезактивации.

2. Способ по п.1, отличающийся тем, что цементируют жидкие радиоактивные отходы, являющиеся суспензией гидроксидов металлов и сульфата и оксида кальция.