Способ утилизации отходов, содержащих соединения урана

Иллюстрации

Показать всеИзобретение относится к области утилизации органических отходов, содержащих соединения урана-235 (спецодежда, пластикат, фильтры и пр.). Отходы измельчают, подают дискретно в бункер, затем - в первый шлюзовой питатель. Из последнего отходы непрерывно отбирают в камеру термического разложения в бескислородной атмосфере (пиролиза) и перемещают равномерно вдоль оси камеры к ее выходу. Далее образовавшиеся твердые продукты выводят непрерывно во второй бункер, из которого накопленную порцию дискретно перемещают через шлюзовой затвор в приемный бункер-бокс. Образовавшиеся газообразные продукты подают равномерно в горелочное устройство, образовавшиеся после их сгорания дымовые газы обезвреживают в каталитическом дожигателе, равномерно охлаждают в теплообменнике, промывают в мокром скруббере и выводят в атмосферу. Возможность накопления критической массы урана исключают согласованием режима работы устройств, перемещающих отходы. Технический результат - повышение безопасности эксплуатации оборудования и ядерной безопасности. 1 ил.

Реферат

Изобретение относится к области утилизации органосодержащих отходов с содержанием соединений урана 235 более 5%.

Известен способ и установка для переработки радиоактивных отходов, предусматривающие сжигание отходов в шахтной печи [Маркелов Н.И. и др. Установка для переработки радиоактивных отходов. Патент model-22837, 09.07.2002 г.].

Недостатком данного способа является то, что поскольку сжигание отходов производится за счет работы горелочного устройства с избытком воздуха и подачей дымовых газов на слой материала, весь технологический процесс проходит под избыточным давлением и существует возможность неконтролируемого выхода радиоактивных материалов в атмосферу.

Другим недостатком способа является отсутствие устройств, предотвращающих возможность попадания в атмосферу радиоактивных компонентов при загрузочно-разгрузочных операциях, а также несоответствие конструктивного исполнения отдельных узлов требованиям ядерной безопасности.

Наиболее близким к предлагаемому способу является способ утилизации твердых отходов загрязненных радиоактивными компонентами, при котором отходы подвергают пиролизу в камере термического разложения, образующиеся запыленные газообразные продукты сжигают в топке, коксовый остаток сжигают на колосниковой решетке под камерой термического разложения, образующиеся дымовые газы подвергают комплексной пылеочистке, а весь технологический процесс утилизации проводят под разрежением, создаваемым дымососом, расположенным на выходе из установки [Авраменко А.В., Двоскин Г.И и др. Способ утилизации отходов, содержащих радиоактивные компоненты. Патент РФ №2335700, от 10.10.2008 г.].

Недостатком способа является пульсация режимных параметров технологического процесса из-за неравномерного цикличного разложения отходов и соответственно цикличного поступления и горения газообразных продуктов в горелочном устройстве с неравномерным, кратковременным (залповым) выделением большого количества тепла, что, в свою очередь, требует наличия больших поверхностей теплообменного оборудования, которое используется неэффективно, так как работает в неоптимальном пульсирующем режиме. Такой ход процесса объясняется следующим.

Предметом утилизации является, как правило, загрязненная оксидами урана смесь отходов примерно следующего состава: резинотехнические изделия - 50%, ветошь - 35%, пластики - 10%, прочее - 5%. Средняя калорийность смеси - примерно 20-22 МДж/кг. В процессе пиролиза органики основное время занимает нагрев материала до температуры начала термического разложения, а сам процесс пиролиза происходит очень быстро. При разовой загрузке в уже разогретое реакционное устройство порции материала цикл его разложения делится на три временных периода: нагрев - примерно 35% от суммарного времени цикла, основной процесс пиролиза - 20%, остаточные процессы - 45%. Таким образом, основная нагрузка на оборудование, в том числе теплообменное, приходится только на 20% общего времени цикла. В остальное время энергоресурсы, рассчитанные на подачу большого количества охлаждающего агента (воздуха) в теплообменник, тратятся впустую. Особенно это сказывается при пиролизе высококалорийного материала, когда имеет место бурное выделение большого количества тепла в течение нескольких минут. Для снятия большого количества тепла за ограниченное время теплообменное оборудование должно иметь большую поверхность, которую, исходя из требований ядерной безопасности, лимитирующей размеры узлов оборудования, приходится набирать из большого количества мелких узлов, что нетехнологично и неэкономично. Выравнивать же пульсацию процесса путем добавления новой порции материала в реакционное устройство нельзя из-за опасности накопления в нем критической массы урана 235.

Другим недостатком способа является то, что при сжигании коксового остатка на колосниковой решетке накопление золы также может привести к образованию критической массы урана 235, так как основная масса радиоактивных компонентов остается в золе.

Еще одним недостатком способа является то, что при загрузке очередной порции отходов возможно попадание воздуха из окружающей среды в камеру термического разложения.

Техническим результатом, на достижение которого направлено данное изобретение, является уменьшение металлоемкости теплообменного оборудования и экономия энергоресурсов за счет обеспечения равномерности процессов: - пиролиза отходов, - сжигания газообразных продуктов пиролиза и охлаждения продуктов сжигания, обеспечение невозможности поступления воздуха в камеру термического разложения и обеспечение невозможности накопления критической массы урана 235 в отдельных узлах установки.

Технический результат достигается тем, что порцию отходов предварительно измельчают в измельчителе и перемещают перемещающим устройством в первый накопительный бункер, откуда порцию отходов перемещают дискретно в первый шлюзовой питатель, из которого отходы непрерывно отбирают в обогреваемую внешним обогревателем металлическую камеру термического разложения и перемещают равномерно перемещающим устройством вдоль оси камеры к ее выходу, из которого образовавшиеся твердые продукты выводят непрерывно во второй накопительный бункер, из которого накопленную порцию дискретно перемещают во второй шлюзовой питатель и далее в приемный бункер-бокс, образовавшиеся газообразные продукты подают непрерывно в горелочное устройство, образовавшиеся после их сгорания дымовые газы обезвреживают в каталитическом дожигателе, охлаждают в теплообменнике, очищают в циклоне, промывают в мокром скруббере и выводят из процесса дымососом, а возможность накопления критической массы урана - 235 в ходе технологического процесса исключают путем согласования режима работы устройств, перемещающих отходы. Возможность попадания воздуха в камеру термического разложения исключают за счет накопления слоев отходов в устройстве перемещающим отходы в первый накопительный бункер и в первом шлюзовом питателе.

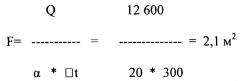

Сущность предлагаемого технического решения поясняется чертежом, где на фиг.1 представлена схема устройства реализующего процесс термического разложения отходов содержащих уран 235.

Предлагаемый способ осуществляют с помощью устройства, представленного на фиг.1, включающего измельчитель 1 с перемещающим устройством 2, первый накопительный бункер 3, первый шлюзовой питатель 4, камеру термического разложения 5, с внешним обогревателем 6, перемещающее устройство 7, второй накопительный бункер 8, второй шлюзовой питатель 9, бункер-бокс 10, горелочное устройство 11, каталитический дожигатель 12, теплообменник 13, циклон 14, мокрый скруббер 15, дымосос 16.

Способ осуществляют следующим образом.

Порцию смеси отходов массой не более 2,5 кг загружают в измельчитель - 1 и образующуюся крошку перемещающим устройством - 2 перемещают в первый накопительный бункер - 3. После окончания перемещения порции отходов в бункер - 3 перемещающее устройство - 2 останавливают, открывают верхний затвор первого шлюзового питателя - 4, перемещают в него порцию отходов, закрывают верхний затвор и открывают нижний затвор шлюзового питателя - 4. Отходы отбирают непрерывно работающим перемещающим устройством - 7 и подают во внутренний объем камеры термического разложения - 5 предварительно разогретой внешним обогревателем - 6. По мере продвижения отходов вдоль оси нагретой камеры термического разложения - 5 к ее выходу отходы постепенно нагреваются, пиролизуются и превращаются в газообразные и твердые продукты. На выходе из камеры термического разложения - 5 твердые продукты пиролиза (полукокс) равномерно выгружаются во второй накопительный бункер - 8, а газообразные продукты равномерно поступают в горелочное устройство - 9. К моменту полного опорожнения первого шлюзового питателя - 4, в первом накопительном бункере - 3 подготавливают новую порцию отходов. Нижний затвор шлюзового питателя - 4 закрывают, верхний затвор открывают, и повторяется операция перемещения отходов из накопительного бункера - 3 в шлюзовой питатель - 4.

После заполнения второго накопительного бункера - 8 заданной массой полукокса его перегружают в шлюзовой питатель - 10, открывают его нижний затвор и сбрасывают порцию полукокса в бункер-бокс - 11. После сгорания газообразных продуктов в горелочном устройстве - 9 образовавшиеся дымовые газы поступают в каталитический дожигатель - 12, где происходит каталитическое дожигание остатков органики, а затем в кожухотрубный, воздушный теплообменник - 13. Охлажденные в теплообменнике - 13 дымовые газы очищают от пыли в циклоне - 14, промывают в «мокром» скруббере - 15 и через дымосос - 16 выводят из процесса.

Наличие слоев отходов в устройстве перемещающим отходы в первый накопительный бункер - 3 и в первом шлюзовом питателе - 4 исключает возможность попадания воздуха из внешней среды в камеру термического разложения - 5 и, наоборот, газообразных продуктов пиролиза из камеры термического разложения - 5 во внешнюю среду.

Непрерывный отбор отходов из шлюзового питателя - 4 обеспечивает их равномерное поступление в камеру термического разложения - 5 и, как следствие, - практически одинаковый установившийся режим нагрева и пиролиза отходов по температурным зонам камеры термического разложения - 5, что в свою очередь обеспечивает равномерное поступление газообразных продуктов пиролиза в горелочное устройство - 9 и далее в теплообменник - 13.

Равномерное поступление дымовых газов в теплообменник - 13 позволяет производить их охлаждение в теплообменнике с расчетной поверхностью теплообмена, что позволяет избежать необходимости использования сразу нескольких таких теплообменников для снятия большого количества тепла за короткий промежуток времени, следствием чего является снижение общей металлоемкости установки.

Периодическая остановка перемещающего устройства - 2 при непрерывно работающем перемещающем устройстве - 7 позволяет избежать накопления критической массы урана 235 в узлах установки.

Пример

С целью сравнения величины поверхности теплообмена, необходимой для снятия тепла, выделяющегося при сжигании газообразных продуктов пиролиза проведены сравнительные опыты по термическому разложению отходов содержащих органику: - с разовой загрузкой порции отходов и - с равномерной подачей такой же порции отходов в камеру термического разложения (КТР).

Исходные данные: Масса утилизируемых отходов - 4 кг/час; максимально допустимый диаметр труб теплообменника - 110 мм; коэффициент теплопередачи (газ-газ) - α=20, ккал/кг*м2*час*град C; градиент температур - Δt=300, °C; калорийность газообразных продуктов пиролиза - 4500 ккал/кг.

1. Разовая загрузка - 4 кг. Суммарное время процесса - 20 минут, в том числе: нагрев отходов до начала процесса пиролиза - 7 минут (35% от суммарного времени), активный период процесса, в ходе которого разлагается 80% отходов - 4 минуты (20% времени); завершение процесса, в ходе которого догреваются и разлагаются 20% отходов (некоторые компоненты, влажная ветошь и пр.) - 7 минут (45% времени).

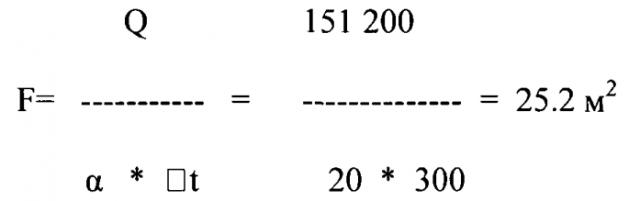

В активный период процесса пиролиза (4 минуты) выделяется 2,24 кг газообразных продуктов. В пересчете на часовую производительность - 33,6 кг/ч. Интенсивность поступления тепла в теплообменник - Q=33,6*4500=151200 ккал/час.

Необходимая поверхность теплообмена

Необходимая суммарная длина труб теплообменника

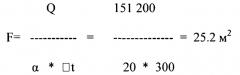

2. Равномерная подача отходов в камеру термического разложения - 4 кг/час. За это время равномерно выделится 2,8 кг газообразных продуктов. Количество тепла, которое содержат эти продукты и которое необходимо снять в теплообменнике - Q=2,8*4500=12600 ккал/час.

Необходимая поверхность теплообмена

Необходимая суммарная длина труб теплообменника

Для снятия тепла при равномерном поступлении дымовых газов в теплообменник необходимо подавать 326 н.м3 воздуха в течение часа.

При неравномерном поступлении дымовых газов необходимый расход воздуха в период залпового выделения тепла - 3900 н.м3/час. Хотя этот расход необходим только в течение 20% общего времени цикла, во избежание сложных проблем с постоянным изменением режима работы воздуходувки расход не меняют в течение всего цикла, следствием чего является напрасный расход энергоресурсов.

Таким образом, совокупность указанных существенных признаков обеспечивает уменьшение металлоемкости теплообменного оборудования и экономию энергоресурсов за счет равномерности процесса охлаждения продуктов сжигания, обеспечивает невозможность поступления воздуха в камеру термического разложения за счет накопления слоев отходов в транспортирующем устройстве и шлюзовом питателе и обеспечивает невозможность накопления критической массы урана 235 за счет согласования режима работы устройств, перемещающих отходы.

Способ утилизации отходов, содержащих соединения урана, включающий загрузку отходов в камеру термического разложения, нагрев и разложение органики (пиролиз) с образованием газообразных и твердых продуктов, сжигание газообразных продуктов, обезвреживание, охлаждение и пылеочистку дымовых газов, отличающийся тем, что отходы предварительно измельчают и подают дискретно в накопительный бункер, откуда порцию отходов перемещают дискретно в шлюзовой питатель, из которого отходы непрерывно отбирают в обогреваемую внешним нагревателем металлическую камеру термического разложения и перемещают равномерно вдоль оси камеры к ее выходу, из которого образовавшиеся твердые продукты выводят непрерывно в накопительный бункер, из которого накопленную порцию дискретно перемещают в шлюзовой затвор и далее в приемный бункер-бокс, образовавшиеся газообразные продукты подают непрерывно в горелочное устройство, образовавшиеся после их сгорания дымовые газы обезвреживают, равномерно охлаждают в теплообменнике, очищают и выводят в атмосферу, возможность попадания воздуха в камеру термического разложения исключают за счет образования слоев отходов в устройстве перемещающим отходы из измельчителя в накопительный бункер и в шлюзовом питателе, а возможность накопления критической массы урана в ходе технологического процесса исключают путем согласования режима работы устройств, перемещающих отходы.