Испарительное устройство

Иллюстрации

Показать всеПредлагается испарительное устройство для испарительной горелки для мобильного отопительного прибора, содержащее опорную конструкцию (2) корпуса испарителя, в которую впадает топливоподводящий трубопровод (6) для подачи жидкого топлива, и корпус (5) испарителя для распределения и испарения жидкого топлива. Корпус (5) испарителя имеет по меньшей мере один слой (8, 9) металлической ткани из сотканных между собой металлических проволок. Изобретение направлено на усовершенствование испарительного устройства для испарительной горелки мобильного отопительного прибора. 2 н. и 12 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к испарительному устройству для испарительной горелки для мобильного отопительного прибора и к отопительному прибору.

Известны мобильные отопительные приборы, которые могут использоваться, например, как отопительные приборы для обогрева транспортного средства. При использованиях в транспортном средстве такие мобильные отопительные приборы, например вспомогательные отопительные приборы (Zuheizer), которые при работающем приводном двигателе транспортного средства могут поставлять дополнительное тепло, или как отопительные приборы на постоянной основе (Standheizer), которые могут поставлять тепло для целей обогрева как при работающем, так и при выключенном приводном двигателе.

В мобильных отопительных приборах, имеющих испарительную горелку, жидкое топливо, которое может соответствовать, например, топливу, которое может использоваться также для двигателя внутреннего сгорания транспортного средства, например, такому как бензин, дизельное топливо или этанол, подается по топливоподводящему трубопроводу в корпус испарителя, который состоит из пористого абсорбирующего материала. На корпусе испарителя топливо испаряется. Топливо смешивается также с подаваемым горячим воздухом и происходит экзотермическая реакция с выделением теплоты. Возникающие горячие отходящие газы пропускаются, как правило, через теплообменник, в котором часть выделенного тепла, по меньшей мере, передается на нагревающуюся среду, которая может быть образована, например, воздухом или жидкостью, в частности охлаждающей жидкостью в жидкостном охлаждающем контуре двигателя внутреннего сгорания.

В подобных испарительных горелках топливо подается, как правило, посредством топливоподводящего трубопровода на опорную конструкцию корпуса испарителя, которая поддерживает корпус испарителя. Корпус испарителя выполняет в этом устройстве по существу две функции: во-первых, обеспечивает максимально равномерное распределение топлива на корпусе испарителя и, во-вторых, обеспечивает максимально равномерное и эффективное испарение топлива. Так как в подобных испарительных горелках в режиме эксплуатации пламя образуется в непосредственной близости от корпуса испарителя, то корпус испарителя должен обладать при этом высокой термостойкостью.

Задача предлагаемого изобретения состоит в том, чтобы предложить усовершенствованное испарительное устройство для испарительной горелки для мобильного отопительного прибора.

Задача решается за счет испарительного устройства для испарительной горелки для мобильного отопительного прибора по п. 1 формулы изобретения. Предпочтительные варианты усовершенствования приводятся в зависимых пунктах формулы изобретения.

Испарительное устройство содержит: опорную конструкцию корпуса испарителя, в которую впадет топливоподводящий трубопровод для подачи жидкого топлива, и корпус испарителя для распределения и испарения жидкого топлива. Корпус испарителя имеет, по меньшей мере, один слой из металлической ткани сотканных между собой металлических проволок. При этом под металлической тканью понимается система, которая получается путем ткачества уточных нитей и нитей основы, причем уточные нити, равно как и нити основы, образованы металлическими проволоками. При этом все используемые металлические проволоки имеют предпочтительно одинаковый диаметр проволоки и диаметр проволоки остается также неизменным на всем протяжении металлических проволок. При этом металлические проволоки выполнены предпочтительно как круглые проволоки с поперечным сечением кругообразной формы. Металлическая ткань соткана предпочтительно равномерно правильным рисунком, при этом могут применяться различные известные ткацкие рисунки, такие как, например, полотняное переплетение, саржевое переплетение и т.д.

За счет комплектации, по меньшей мере, одного слоя из металлической ткани сплетенных между собой металлических проволок может быть изготовлен корпус испарителя с точно определенными свойствами вследствие точно определенного положения относительно друг друга металлических проволок в процессе ткачества. Далее, образующие металлическую ткань металлические проволоки могут изготавливаться с высокой точностью и надежностью процесса, так что места повреждений безусловно могут быть исключены в материале корпуса испарителя. В сравнении с корпусом испарителя, например, из металлического нетканого материала, который состоит из различных, неупорядоченно расположенных волокон, в слое из металлической ткани может быть обеспечено существенно более равномерное распределение топлива. За счет упорядоченного расположения металлических проволок, способствующие и поддерживающие распределение топлива капиллярные силы действуют вполне определенно и равномерно. Таким образом, может быть обеспечен в целом более стабильный и надежный режим горения испарительной горелки. Свойства, по меньшей мере, одного слоя из металлической ткани могут быть точно заданы посредством выбора диаметра проволок, шероховатости поверхности проволок, способа ткачества и расстояния между основными и уточными нитями. При этом под одним, по меньшей мере, слоем из металлической ткани следует понимать, что могут быть применены также несколько слоев из металлической ткани с одинаковыми или различными свойствами и с одинаковыми или различными ориентациями. Далее, в дополнение, по меньшей мере, к одному слою из металлической ткани могут быть применены также другие слои, например, из металлической ваты или предпочтительно металлического нетканого материала.

Согласно одной форме осуществления, металлические проволоки содержат высококачественную сталь. Металлические проволоки могут быть изготовлены из высококачественной стали, в частности из жаропрочной высококачественной стали. В этом случае на всем протяжении эксплуатации испарительной горелки сохраняются надежные свойства корпуса испарителя.

Если металлические проволоки имеют в слое одинаковый диаметр проволоки, обеспечивается особенно надежное, равномерное распределение топлива в корпусе испарителя. При этом «одинаковый диаметр проволоки» относится в равной мере к тому, что отдельные металлические проволоки имеют одинаковый диаметр относительно друг друга, а также к тому, что металлические проволоки сохраняют неизменный диаметр соответственно на всем своем протяжении.

Согласно одной форме осуществления, металлические проволоки имеют диаметр проволоки в интервале от 25 мкм до 0,9 мм, предпочтительно от 25 мкм до 200 мкм и особенно предпочтительно от 50 мкм до 150 мкм. Выявилось, в частности, что эти диаметры проволоки приводят к особенно благоприятно действующим капиллярным силам и равномерному распределению топлива. В случае многослойного конструктивного исполнения, в котором корпус испарителя имеет несколько слоев из металлической ткани, особенно предпочтительно, если слои, которые расположены ближе к устью топливоподводящего трубопровода, имеют больший диаметр проволоки, например в интервале от 100 мкм до 0,9 мм, а слои, которые расположены дальше от устья топливоподводящего трубопровода, имеют меньший диаметр проволоки, в частности в интервале от 25 мкм до 200 мкм, предпочтительно от 50 мкм до 150 мкм.

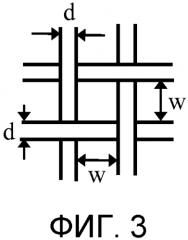

Согласно одной форме осуществления, металлические проволоки в металлической ткани плотно сотканы в отношении w/d размера отверстия ячейки w к диаметру проволоки d, которое составляет w/d≤1. Это отношение действительно при этом в обоих направлениях ткачества, то есть в направлении нитей основы и в направлении уточных нитей. При этом уточные нити и нити основы имеют предпочтительно одинаковый диаметр проволоки и, по меньшей мере, по существу совпадает также в обоих направления ткачества размер отверстий. В частности, в приведенных плотных формах ткачества распределение топлива в корпусе испарителя может регулироваться особенно хорошо. Предпочтительно, все выполненные как металлическая ткань слои корпуса испарителя выполнены плотно сотканными, так что соответствуют и способствуют транспорту топлива.

Согласно одной форме осуществления, корпус испарителя имеет многослойную конструкцию, по меньшей мере, с одним слоем из металлического нетканого материала. В этом случае могут быть использованы в равной мере как положительные свойства металлической ткани, как и положительные свойства металлического нетканого материала. В этой форме осуществления могут быть применены также несколько слоев из металлического нетканого материала и несколько слоев из металлической ткани. При этом могут быть использованы, в частности, также различные слои из металлической ткани, которые отличаются диаметром проволоки и/или в размером отверстий ячеек. Предпочтительно, по меньшей мере, один слой из металлического нетканого материала расположен на обратной относительно топливоподводящего трубопровода стороне слоя из металлической ткани, то есть металлическая ткань расположена в направлении топливоподводящего трубопровода, а металлический нетканый материал - в направлении пламени. В этом случае металлическая ткань обеспечивает особенно равномерное распределение топлива по всему сечению корпуса испарителя и распределенное таким образом топливо может эффективно испаряться в расположенном ниже металлическом нетканом материале. Несколько слоев многослойной конструкции могут быть соединены между собой, например, спеканием или сваркой. В частности, если предусмотрены несколько различных слоев из металлической такни, то, по меньшей мере, один слой из металлического нетканого материала может быть расположен на обратной относительно топливоподводящего трубопровода стороне слоев из металлической ткани или, по меньшей мере, один слой из металлического нетканого материала может быть расположен также между слоями из металлической ткани.

Согласно одной форме осуществления, корпус испарителя имеет многослойную конструкцию с несколькими слоями из металлической ткани, изготовленной из сотканных между собой металлических проволок. В этом случае может особенно точно регулироваться распределение топлива. Могут применяться, например, несколько слоев из одной и той же металлической ткани, при этом можно варьировать, в частности, ориентацию металлической ткани (направление нитей основы и утка в одном слое относительно направления нитей основы и утка в другом слое), чтобы добиться особенно равномерного распределения топлива. Однако, с другой стороны, могут применяться также несколько слоев из металлических тканей, например, с различными диаметрами проволоки, различными размерами отверстий, различными формами ткачества, различными шероховатостями проволоки и т.д. Предпочтительно, предусмотрены, по меньшей мере, один первый слой из металлической ткани и один второй слой из металлической ткани, который расположен на обратной относительно топливоподводящего трубопровода стороне первого слоя, и второй слой образован из металлических проволок, которые имеют меньший диаметр проволоки, чем металлические проволоки в первом слое. В этом случае в расположенном ближе к топливоподводящему трубопроводу слое с большими топливными каналами вначале может осуществляться более грубое распределение, а очень равномерная тонкая дисперсия - в следующем за ним втором слое с более тонкими проводами и, следовательно, меньшими топливными каналами. Также в этом устройстве отдельные слои могут быть соединены между собой, например, спеканием или сваркой.

Согласно одной форме осуществления, корпус испарителя имеет первую зону для распределения жидкого топлива и вторую зону для испарения жидкого топлива со структурой, которая отличается от структуры в первой зоне. Благодаря этой многослойной конструкции с первой зоной и второй зоной, в корпусе испарителя может осуществляться, следовательно, максимально оптимизированное распределение топлива (на стороне, расположенной ближе к топливоподводящему трубопроводу), равно как и оптимизированное испарение (на стороне, обращенной к топочному пространству). Вторая зона, в частности, может иметь структуру с меньшими каналами для топлива, чем первая зона. Например, первая зона может быть образована посредством металлической ткани или несколькими слоями металлической ткани, а вторая зона может быть образована одним или несколькими слоями металлического нетканого материала или одним или несколькими слоями металлической ткани с меньшим диаметром проволоки.

Согласно одной форме усовершенствования, предусмотрены, по меньшей мере, один первый слой из металлической ткани, по меньшей мере, один второй слой из металлической ткани, которой расположен на обратной относительно топливоподводящего трубопровода стороне первого слоя и, по меньшей мере, один слой из металлического нетканого материала, и образован, по меньшей мере, один второй слой из металлического нетканого материала, которые имеют другой диаметр проволоки и/или другой размер отверстия ячейки, чем металлические проволоки, по меньшей мере, в одном первом слое. В частности, такая многослойная конструкция, в которой предусмотрены несколько различных слоев из металлической ткани и, по меньшей мере, один слой из металлического нетканого материала, обеспечивает целенаправленное регулирование как испарения топлива, так и распределения топлива. При этом, по меньшей мере, один слой из металлического нетканого материала, например, может быть расположен также между различными слоями из металлической ткани.

Согласно одной форме усовершенствования, слой из металлического нетканого материала расположен на обратной относительно топливоподводящего трубопровода стороне, по меньшей мере, одного второго слоя из металлической ткани. При этом слой из металлического нетканого материала предпочтительно может прилегать непосредственно ко второму слою из металлической ткани и, в частности, может быть жестко соединен, например, спеканием со вторым слоем из металлической ткани.

Согласно одной форме усовершенствования, слой из металлического нетканого материала расположен между по меньшей мере одним первым слоем из металлической ткани и по меньшей мере одним вторым слоем из металлической ткани. При этом слой из металлического нетканого материала может предпочтительно прилегать непосредственно ко второму слою из металлической ткани и, в частности, может быть жестко соединен, например, спеканием со вторым слоем из металлической ткани. Следовательно, если на обратной относительно топочного пространства стороне первого слоя из металлического нетканого материала, таким образом, расположен по меньшей мере один слой из металлической ткани, то по меньшей мере один второй слой из металлической ткани может предпочтительно стабилизировать корпус испарителя. Далее, однородный второй слой из металлической ткани может выравнивать подачу тепла в металлический нетканый материал и распределять по всему металлическому нетканому материалу.

Согласно одной форме усовершенствования, по меньшей мере один второй слой из металлической ткани выполнен из металлических проволок, которые имеют больший диаметр проволоки и/или больший размер отверстий ячейки, чем металлические проволоки по меньшей мере в одном первом слое. В частности, в этом случае по меньшей мере один первый слой из металлической ткани может быть оптимизирован в отношении выгодной подачи и распределения топлива и по меньшей мере один второй слой из металлической ткани может быть оптимизирован в отношении стабилизирующего эффекта.

Согласно одной форме усовершенствования, предусмотрен по меньшей мере один слой из металлического нетканого материала, который имеет спеченный металлический нетканый материал со средней длиной металлических волокон менее 3 мм, предпочтительно менее 2 мм, в частности менее 1,5 мм. Выявилось, в частности, что при таком коротковолокнистом нетканом материале, отдельные волокна которого спечены между собой, обеспечивается превосходное испарение, а также высокая прочность.

Задача решается также за счет мобильного отопительного прибора по п. 16 формулы изобретения. Под «мобильным отопительным прибором» понимается в этой связи отопительный прибор, который рассчитан и соответствующим образом выполнен для использования в условиях движения. Это означает, в частности, что он транспортабелен (при определенных условиях жестко смонтирован на транспортном средстве или просто установлен в нем для транспортировки) и не рассчитан исключительно для продолжительного стационарного использования, например, как в случае обогрева здания. При этом мобильный отопительный прибор также может быть жестко смонтирован в транспортном средстве (сухопутное транспортное средство, корабль и т.д.), в частности в сухопутном транспортном средстве. Он может быть рассчитан, в частности, для обогрева салона транспортного средства, например сухопутного, водоплавающего или воздухоплавательного транспортного средства, а также частично открытого помещения, как это имеет место, например, на кораблях, в частности яхтах. Мобильный отопительный прибор также может использоваться временно как стационарный, например, в больших палатках, контейнерах (например, строительных контейнерах) и т.д. Согласно предпочтительной форме усовершенствования, мобильный отопительный прибор рассчитан как действующий на постоянной основе или вспомогательный отопительный прибор для сухопутного транспортного средства, например для жилого автоприцепа, жилого автофургона, автобуса легкового автомобиля и т.д.

Другие преимущества и усовершенствования следуют из приведенного ниже описания примера осуществления со ссылкой на чертежи, на которых показаны:

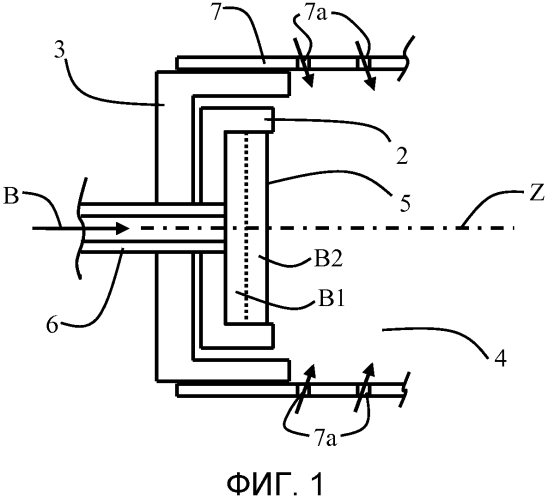

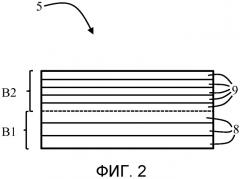

Фиг.1 - схематично испарительное устройство в корпусе испарителя для мобильного отопительного прибора,

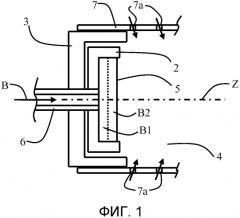

Фиг.2 - схематичное изображение корпуса испарителя,

Фиг.3 - схематичный эскиз для пояснения диаметров проволок и размеров отверстий ячейки в металлической ткани.

Ниже описывается форма осуществления со ссылкой на фиг.1 и 2.

На фиг.1 схематично изображена зона опорной конструкции 2 корпуса испарителя и крышки 3 испарительной горелки для мобильного отопительного прибора. Фиг.1 представляет схематичное изображение в одной плоскости, которая содержит главную ось Z испарительной горелки. Испарительная горелка может иметь, например, по существу осевую симметрию относительно главной оси Z. Испарительная горелка выполнена, например, для отопительного прибора транспортного средства, в частности как отопительный прибор на постоянной основе или вспомогательный отопительный прибор. При этом испарительная горелка выполнена, в частности, для реализации в топочном пространстве 4 экзотермической реакции смеси испарившегося топлива и горячего воздуха с выделением теплоты. Выделенное тепло передается в теплообменнике (не показан) на нагревающуюся среду, которая может представлять собой, например, воздух или охлаждающую жидкость. В схематичном изображении с фиг.1 не показаны, в частности, теплообменник, отводящее устройство для отходящих газов сгорания, предусмотренное также подводящее устройство для горячего воздуха (например, воздуходувка), топливоподающее устройство (например, дозирующий насос), блок управления для регулирования испарительной горелки и т.д. Эти компоненты хорошо известны и подробно описаны в уровне техники.

Испарительная горелка 1 имеет опорную конструкцию 2, в которой расположен абсорбирующий корпус испарителя 5. Опорная конструкция 2 корпуса испарителя имеет в примере осуществления по существу горшкообразную форму. Корпус испарителя 5 помещен в горшковидное углубление опорной конструкции 2 и может быть жестко зафиксирован в ней, например, сваркой, пайкой, зажимом или при помощи соответствующего фиксирующего элемента. В дальнейшем исполнение корпуса испарителя 5 описано более детально.

Для подачи топлива к корпусу испарителя 5 предусмотрен топливоподводящий трубопровод 6. Топливоподводящий трубопровод 6 впадает в опорную конструкцию 2 корпуса испарителя и находится в соединении с топливоподающим устройством (не показано), посредством которого по топливоподводящему трубопроводу 6 может подаваться в заданном объеме топливо, как схематично показано стрелкой В. Топливоподводящий трубопровод 6, например, сваркой или пайкой жестко соединен с опорной конструкцией 2 корпуса испарителя.

Топочное пространство 4 ограничено по периметру камерой сгорания 7, которая может быть образована, например, по существу цилиндрическим конструктивным компонентом из термостойкой стали. Камера сгорания 7 снабжена множеством отверстий 7а, через которые в топочное пространство 4 подводится горячий воздух, как схематично показано стрелками на фиг.1.

Испарительная горелка выполнена таким образом, что при эксплуатации жидкое топливо по топливоподводящему трубопроводу 6 подается к корпусу испарителя 5. В корпусе испарителя 5, с одной стороны, посредством множества пустот происходит распределение топлива по всей ширине корпуса испарителя 5 и, с другой стороны, испарение топлива на стороне, обращенной к топочному пространству. В изображенной форме осуществления корпус испарителя 5 имеет поперечное сечение по существу кругообразной формы, в котором проходит центр главной оси Z испарительной горелки. Однако корпус испарителя 5 может иметь также другие формы поперечного сечения.

Корпус испарителя 5 имеет многослойную конструкцию, которая разделена на первую зону В1 для распределения жидкого топлива и вторую зону В2 для испарения жидкого топлива со структурой, которая отличается от структуры в первой зоне. Хотя в схематичном изображении с фиг.2 в первой зоне В1 схематически показаны три слоя, а во второй зоне В2 схематически показаны пять слоев, обе зоны В1, В2 также могут иметь соответственно большее или меньшее число слоев. Например, первая зона В1 и/или вторая зона В2 также могут иметь лишь один слой. Хотя слои в обеих зонах В1, В2 соответственно изображены схематично один ниже другого как одинаково толстые, слои в первой зоне В1 могут иметь также различные толщины и слои во второй зоне В2 могут иметь также различные толщины. Далее, дополнительно к двум зонам В1 и В2 может быть предусмотрена также, по меньшей мере, еще одна зона.

В показанной форме осуществления слои 8 в первой зоне В1 образованы соответственно металлической тканью сотканных между собой металлических проволок. Слои 9 во второй зоне В2 в варианте осуществления также могут быть образованы металлической тканью из сотканных между собой металлических проволок, но также, например, металлическим нетканым материалом. Слои 8 в первой зоне В1 могут быть соединены между собой спеканием или сваркой. Также слои 9 во второй зоне В2 могут быть соединены между собой, например, спеканием или сваркой. Далее, слои 8 в первой зоне В1 могут быть соединены со слоями 9 второй зоны В2, например, спеканием или сваркой.

Металлические проволоки в отдельных слоях 8 или 9 изготовлены из жаропрочной высококачественной стали. В отдельных слоях 8 (и 9, если слои 9 образованы металлической тканью) металлические проволоки имеют одинаковый диаметр d, то есть все металлические проволоки в соответствующем слое имеют тот же самый диаметр d проволоки и отдельные металлические проволоки имеют также неизменный диаметр проволоки по всей своей длине. При этом металлические проволоки имеют диаметр d в интервале от 25 мкм до 0,9 мм. При этом металлические проволоки в первой зоне В1 имеют предпочтительно диаметр d от 100 мкм до 0,9 мм, а металлические проволоки во второй зоне В2 имеют диаметр d от 15 мкм до 200 мкм, предпочтительно от 50 мкм до 150 мкм. При этом отдельные слои 8 или 9 из металлической ткани могут иметь переменную ориентацию, например первый слой может иметь заданную ориентацию нитей основы, а в следующем за ним слое нити основы могут быть расположены со смещением на заданный угол относительно первого слоя и т.д. Таким образом, может оказываться целенаправленное воздействие на распределение и/или испарение топлива.

Металлическая ткань, из которой образованы соответствующие слои 8 или 9, соответственно плотно сотканы, так что отношение w/d соответствующего размера отверстия ячейки w к соответствующему диаметру проволоки d составляет w/d≤1. При этом размер отверстия ячейки w определяется свободным расстоянием между двумя соседними уточными нитями или между двумя соседними нитями основы, как можно видеть в схематичном изображении на фиг.3. В предложенной форме осуществления диаметр проволоки нитей основы равен диаметру проволоки уточных нитей в направлении протяжения уточных нитей. Также при различных размерах отверстий ячейки в этих обоих направлениях (которые могут быть заданы в зависимости от типа ткачества) в обоих направлениях действует предпочтительно отношение w/d≤1.

Как уже показано в описании, слои 9 во второй зоне В2 или в дополнительной третьей зоне могут быть образованы одним или несколькими слоями металлического нетканого материала. В металлическом нетканом материале металлические волокна спрессованы или спечены и расположены относительно друг друга в неупорядоченной (случайной) ориентации. При этом отдельные металлические волокна имеют различные длины и различные толщины, соответственно формы поперечного сечения. При этом металлический нетканый материал предпочтительно может быть выполнен как так называемый коротковолокнистый нетканый материал со средней длиной волокна менее 3 мм, предпочтительно 2 мм, в частности менее 1,5 мм.

В комбинации слоев, которые образованы из металлической ткани, и, по меньшей мере, одного слоя из металлического нетканого материала, слой из металлического нетканого материала может быть расположен, например, на обратной относительно топливоподводящего трубопровода 6 стороне (то есть на стороне, обращенной к топочному пространству) слоев из металлической ткани 8, 9. Как альтернатива, по меньшей мере, один слой из металлического нетканого материала может быть расположен также между слоями из металлической ткани 8, 9, так что на обратной относительно топливоподводящего трубопровода 6 стороне (то есть на стороне, обращенной к топочному пространству) металлического нетканого материала предусмотрен еще, по меньшей мере, один слой из металлической ткани. В этом случае расположенный на стороне топочного пространства слой из металлической ткани обеспечивает термозащиту и механическую стабильность, по меньшей мере, для одного слоя из металлического нетканого материала или для всего корпуса испарителя 5.

Согласно одной форме осуществления, по меньшей мере, с двумя различными слоями из металлической ткани и, по меньшей мере, одного слоя из металлического нетканого материала, предпочтительно, по меньшей мере, один слой из металлической ткани может быть расположен непосредственно рядом с металлическим нетканым материалом и предпочтительно может быть жестко соединен с ним. При этом предпочтительно прилежащий к металлическому нетканому материалу слой из металлической ткани может иметь больший диаметр и/или больший размер отверстия ячейки, чем расположенные ближе к топливоподводящему трубопроводу 6 слои из металлической ткани.

Несмотря на то, что со ссылкой на форму осуществления описана конструкция, которая разделена на первую зону В1 для распределения топлива и вторую зону В2 для испарения топлива, такая конструкция не является обязательной и может быть предложен также корпус испарителя 5, который не имеет такого разделения.

1. Испарительное устройство для испарительной горелки для мобильного отопительного прибора, содержащее опорную конструкцию (2) корпуса испарителя, в которую впадает топливоподводящий трубопровод (6) для подачи жидкого топлива, икорпус (5) испарителя для распределения и испарения жидкого топлива, причем корпус (5) испарителя имеет по меньшей мере один слой (8, 9) металлической ткани из сотканных между собой металлических проволок,причем корпус (5) испарителя имеет многослойную конструкцию по меньшей мере с одним слоем из металлического нетканого материала, ипричем по меньшей мере один слой из металлического нетканого материала расположен на обратной относительно топливоподводящего трубопровода (6) стороне по меньшей мере одного слоя (8) из металлической ткани.

2. Испарительное устройство по п. 1, отличающееся тем, что металлические проволоки содержат высококачественную сталь.

3. Испарительное устройство по п. 1 или 2, отличающееся тем, что металлические проволоки имеют по меньшей мере в одном слое (8, 9) одинаковый диаметр (d) проволоки.

4. Испарительное устройство по п. 1 или 2, отличающееся тем, что металлические проволоки имеют диаметр (d) проволоки в интервале от 25 мкм до 0,9 мм.

5. Испарительное устройство по п. 1 или 2, отличающееся тем, что металлические проволоки в металлической ткани плотно сотканы с отношением w/d размера отверстия ячейки w к диаметру d проволоки, которое составляет w/d≤1.

6. Испарительное устройство по п. 1 или 2, отличающееся тем, что корпус (5) испарителя имеет многослойную конструкцию с несколькими слоями (8, 9) металлической ткани из сотканных между собой металлических проволок.

7. Испарительное устройство по п. 6, отличающееся тем, что предусмотрены по меньшей мере один первый слой (8) из металлической ткани и один второй слой (9) из металлической ткани, который расположен на обратной относительно топливоподводящего трубопровода (6) стороне первого слоя (8), а второй слой (9) образован из металлических проволок, которые имеют меньший диаметр (d) проволоки, чем металлические проволоки в первом слое (8).

8. Испарительное устройство по п. 1 или 2, отличающееся тем, что корпус (5) испарителя имеет первую зону (В1) для распределения жидкого топлива и вторую зону (В2) со структурой для испарения жидкого топлива, которая отличается от структуры в первой зоне (В1).

9. Испарительное устройство по п. 1, отличающееся тем, что предусмотрены по меньшей мере один первый слой (8) из металлической ткани, по меньшей мере один второй слой (9) из металлической ткани, которой расположен на обратной относительно топливоподводящего трубопровода (6) стороне первого слоя и по меньшей мере один слой из металлического нетканого материала, и образован по меньшей мере один второй слой (9) из металлических проволок, которые имеют другой диаметр (d) проволоки и/или другой размер отверстия ячейки (w), чем металлические проволоки по меньшей мере в одном первом слое (8).

10. Испарительное устройство по п. 9, отличающееся тем, что слой из металлического нетканого материала расположен на обратной относительно топливоподводящего трубопровода (6) стороне по меньшей мере одного второго слоя (9) из металлической ткани.

11. Испарительное устройство по п. 9, отличающееся тем, что слой из металлического нетканого материала расположен между по меньшей мере одним первым слоем (8) из металлической ткани и по меньшей мере одним вторым слоем (9) из металлической ткани.

12. Испарительное устройство по одному из пп. 9-11, отличающееся тем, что по меньшей мере один второй слой (9) из металлической ткани выполнен из металлических проволок, которые имеют больший диаметр (d) проволоки и/или больший размер отверстий ячейки (w), чем металлические проволоки по меньшей мере в одном первом слое (8).

13. Испарительное устройство по п. 1 или 2, отличающееся тем, что предусмотрен по меньшей мере один слой из металлического нетканого материала, который имеет спеченный металлический нетканый материал со средней длиной металлических волокон менее 3 мм, предпочтительно менее 2 мм.

14. Мобильный отопительный прибор с испарительной горелкой, которая имеет испарительное устройство по одному из пп. 1-13.