Полиуретановый огнезащитный состав

Иллюстрации

Показать всеИзобретение относится к составу, подходящему для получения полиуретана. Состав, пригодный для получения полиуретана, содержит: (a) по меньшей мере, одну смесь для формирования полиуретана, (b) по меньшей мере, один фосфатный компонент, выбранный из группы, состоящей из полифосфата аммония (APP) и меламинфосфатов и их смесей, и (c) по меньшей мере, один тип частиц оксида металла с максимальным размером частиц менее 300 мкм, где металл выбирают из группы, состоящей из Mg и Al, и где указанный, по меньшей мере, один фосфатный компонент присутствует в количестве от 20 до 45 вес. % из расчета 100 вес. % состава. Заявлен также полиуретановый продукт. Технический результат - улучшение огнестойкости полиуретановых продуктов. 2 н. и 12 з.п. ф-лы, 2 табл., 2 ил., 3 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к составам, пригодным для получения полиуретана, и полиуретанам, полученным в результате реакций в указанных составах.

Уровень техники, к которому относится изобретение

Составы, пригодные для получения полиуретана (PU), и полиуретаны, полученные в результате реакций в указанных составах, хорошо известны на данном уровне техники. Полиуретан, главным образом, гибкие и твердые пены, применяют при транспортировке, заморозке, в хозяйственных товарах, при строительстве зданий и сооружений, в морском флоте и в канцелярской оргтехнике. Для многих из этих продуктов необходимо добавлять к полиуретану замедлители горения. Однако поскольку большинство целевых применений являются внутрифирменными, полиуретан находится в критическом положении и напрямую подлежит действию все более строгих положений, которые, с одной стороны, устанавливают высокие нормы пожарной безопасности и, с другой стороны, ограничивают применение потенциально токсичных, но и чрезвычайно эффективных замедлителей горения.

Это относится к галогенированным замедлителям горения. Галогенированные замедлители горения, как правило, очень эффективны и требуют добавления сравнительно небольших их количеств к конечному продукту для получения выдающихся огнезащитных свойств, но они были включены в список особо опасных загрязнителей как особо опасные вредные загрязняющие вещества, и их применение ограничено.

Еще один вопрос для рассмотрения - это то, что замедлители горения могут фактически ухудшать физические свойства продуктов, вызывают проблемы, связанные с обработкой, и сокращают срок годности продукта, если они несовместимы с самим материалом или с другими добавками. Некоторые галогенированные замедлители горения очень эффективны в концентрациях, равных нескольким процентам, тогда как многие неорганические замедлители горения требуют концентраций, равных 30% и выше, что ухудшает механические свойства пластика. При применении вместо галогенированных продуктов более экологичных замедлителей горения, таких как неорганические вещества или меламин, требуется найти компромисс между достижением приемлемых огнезащитных свойств и требуемым высоким количеством вещества, ухудшающим свойства материала.

Это особенно важно в случае пен PU, которые, с одной стороны, более огнеопасны благодаря их ячеистой структуре и, с другой стороны, на них сильно сказывается добавление замедлителя горения, который может повлиять на сложную ячеистую структуру пены, снижая, таким образом, итоговые механические и изолирующие способности.

В Европейском патенте EP 0512629 описано применение бората цинка в сочетании с капсульным полифосфатом аммония в термопластических уретанах. Огнезащитный состав должен включать, помимо бората цинка, "карбонизующееся" (многоатомное коксующееся) соединение, такое как пентаэритритол. Однако остается необходимость в безгалогеновых огнезащитных составах, способных обеспечить улучшенные огнезащитные свойства при пониженном содержании добавок.

Задача настоящего изобретения заключается в улучшении огнестойкости полиуретановых продуктов.

Сущность изобретения

Авторы настоящего изобретения обнаружили, что эту задачу можно решить путем использования сочетания огнестойкой добавки с микроразмерными или наноразмерными металлоксидными частицами. Это сочетание добавок может обеспечить существенное улучшение и синергетическое поведение в отношении огнестойкости при сохранении отличных характеристик полиуретана.

Согласно первому варианту осуществления настоящего изобретения описан состав, пригодный для получения полиуретана. Состав включает:

(a) по меньшей мере, одну смесь для формирования полиуретана;

(b) по меньшей мере, один фосфатный компонент, выбранный из группы, состоящей из полифосфата аммония (APP) и меламинфосфатов и их смесей, и;

(c) по меньшей мере, один тип частиц оксидов металла или металлоида с максимальным размером частиц менее 300 мкм, когда металл или металлоид выбирают из группы, состоящей из Mg, Al и Si.

В соответствии со вторым вариантом осуществления изобретения настоящее изобретение также включает полиуретановый продукт, полученный в реакции состава согласно первому варианту осуществления изобретения.

Неожиданно было обнаружено, что полиуретановые продукты, полученные при реакции состава, отвечающего первому варианту настоящего изобретения, демонстрируют улучшенную огнестойкость. Это сочетание ингредиентов приводит к пику скорости выделения теплоты (PHRR) и общего количества выделенной теплоты (THR) в опытах с коническим калориметром и сильному возрастанию значения предельного кислородного индекса (LOI). Это изобретение можно использовать для достижения чрезвычайно высоких огнезащитных свойств.

Независимые и зависимые пункты формулы изобретения устанавливают конкретные и предпочтительные особенности изобретения. Особенности зависимых пунктов формулы изобретения можно по необходимости комбинировать с независимыми или другими зависимыми пунктами формулы изобретения.

Указанные и другие характеристики, особенности и преимущества настоящего изобретения будут ясны из следующего подробного описания совместно с сопутствующими чертежами, которые иллюстрируют, как пример, принципы изобретения. Контрольные цифры, указанные ниже, относятся к прилагаемым чертежам.

Краткое описание чертежей

На фиг. 1 представлены цифровые фотографии обугленных остатков после тестирования в коническом калориметре, для (a) состава, включающего 70 вес. % полиуретана (PU) и 30 вес. % полифосфата аммония (APP), (b) состава, включающего 70 вес. % PU и 29 вес. % APP и 1 вес. % наночастиц оксида магния (nMgO), (c) состава, включающего 70 вес. % PU и 28 вес. % APP и 2 вес. % nMgO, (c) состава, включающего 70 вес. % PU и 25 вес. % APP и 5 вес. % nMgO.

На фиг. 2 показаны кривые скорости выделения теплоты (HRR), полученные при тестировании в коническом калориметре при поступающем удельном тепловом потоке 50 кВт/м2 для состава, включающего только PU, PU и APP, и составов согласно вариантам осуществления изобретения, включающим PU, APP и MgO.

Подробное описание сущности изобретения

До описания составов настоящего изобретения следует понимать, что это изобретение не ограничено конкретными описанными составами, поскольку такой состав может, конечно, меняться. Следует также понимать, что не предполагается, что использованная здесь терминология является ограничивающей, поскольку объем настоящего изобретения ограничен только прилагаемой формулой изобретения.

Как указано здесь, формы в единственном числе обозначают как единственное, так и множественное число объекта ссылки, если только иное не следует в явном виде из контекста.

Термины "включающий", "включает" и "состоит из", использованные в настоящем документе, синонимичны терминам "содержащий", "содержит" и включают, без ограничения, и не исключают дополнительные, не указанные особо члены, элементы или стадии способа. Следует учесть, что термины "включающий", "включает" или "содержит", использованные здесь, включают термины "состоящие из", "состоит" и "состоит из".

Указание численных диапазонов в виде границ включает все числа и дроби в соответствующих диапазонах, а также указанные границы.

Все указания, приведенные в данном описании, включены в настоящий документ целиком в виде ссылки. В частности, идеи всех специально упомянутых здесь ссылок включены в настоящий документ в виде ссылки.

Если не определено иное, все термины, использованные в настоящем изобретении, включающие технические и научные термины, имеют то же значение, что и обычно, для специалиста в области техники, к которой принадлежит данное изобретение. В качестве дальнейших указаний приведены определения терминов для лучшего понимания идей настоящего изобретения.

В следующих параграфах более подробно определены различные аспекты настоящего изобретения. Каждый определенный вариант можно комбинировать с любым другим вариантом или вариантами, если явно не указано иное. В частности, любую особенность, указанную как предпочтительную или полезную, можно комбинировать с любой другой особенностью или особенностями, указанными как предпочтительные или полезные.

Ссылки в данном описании изобретения на "один вариант осуществления" или "вариант осуществления" означают, что данная конкретная особенность, структура или характеристика, описанная в связи с данным вариантом осуществления, включена, по меньшей мере, в один вариант осуществления настоящего изобретения. Таким образом, появление фраз "в одном варианте осуществления" в различных местах во всем настоящем документе необязательно относится к одному и тому же варианту осуществления, но может и относиться к нему. Кроме того, конкретные особенности, структуры или характеристики можно комбинировать любым подходящим способом, что очевидно из данного описания для специалиста в данной области техники, в одном или более вариантах осуществления. Кроме того, хотя некоторые описанные здесь варианты осуществления включают некоторые, но не все, особенности, включенные в другие варианты осуществления, предполагается, что сочетания особенностей различных вариантов осуществления находятся в рамках изобретения и образуют различные варианты осуществления, что очевидно для специалиста в данной области техники. Например, в прилагаемой формуле изобретения любой из заявленных вариантов осуществления можно использовать в любом сочетании.

Настоящее изобретение относится к составу, также называемому здесь "состав для замедления горения", включающему:

(a) смесь для образования полиуретана (PU);

(b) по меньшей мере, один фосфатный компонент, выбранный из группы, состоящей из полифосфата аммония (APP) и меламинфосфатов и их смесей; предпочтительно фосфатный компонент включает или даже состоит из полифосфата аммония; и;

(c) по меньшей мере, один тип частиц оксидов металла или металлоида с максимальным размером частиц менее 300 мкм, когда металл или металлоид выбирают из группы, состоящей из Mg, Al и Si, предпочтительно Mg и Al, более предпочтительно Mg.

Согласно вариантам осуществления настоящего изобретения фосфатный компонент может включать, по меньшей мере, один меламинфосфат, выбранный из группы, состоящей из ортофосфата меламина, пирофосфата меламина и полифосфата меламина.

Предпочтительно использовать частицы оксида магния. Более предпочтительно, когда частицы оксида магния - это микро- и наночастицы.

Частицы микронного и нанометрового размера предпочтительны для оптимизации других соответствующих свойств материала, таких как механические свойства или морфология пены. Например, предпочтительны частицы с размером менее 300 мкм для минимизации разрушения ячеистой структуры пены.

Во всей настоящей заявке "микрочастицы", "частицы микронного размера", "частицы микроразмера" - это частицы со средним диаметром между 0,1 мкм и 300 мкм, более предпочтительно между 0,1 мкм и 150 мкм. Также во всей настоящей заявке "наночастицы" или "частицы нанометрового размера" - это частицы со средним диаметром между 1 нм и 100 нм.

Предпочтительно, чтобы, по меньшей мере, один вид частиц оксида металла или металлоида имел максимальный размер частиц (D99) менее 300 мкм, предпочтительно менее 200 мкм, предпочтительно менее 170 мкм, предпочтительно менее 150 мкм, предпочтительно менее 100 мкм, предпочтительно менее 50 мкм, например, менее 30 мкм, например, менее 20 мкм, например, менее 10 мкм.

В настоящем документе средний размер частицы может быть выражен в виде "Dxx", где "xx" - это объемное процентное содержание частицы с размером равным или меньшим, чем Dxx. D99 определяют, как размер частицы, при котором 99 об. % частиц имеет размер менее D99. D50 можно измерить путем просеивания, измерения площади поверхности при помощи BET или посредством лазерного дифракционного анализа.

Оксиды металлов или металлоидов для применения в настоящем изобретении выбирают из оксида магния, оксида алюминия, или оксида кремния, или их смеси, предпочтительно оксида магния. Частицы оксида металла или металлоида для применения в изобретении включают или предпочтительно даже состоят из оксидов или гидроксидов этих элементов, хотя понятно, что в контексте настоящего изобретения часть частицы могут образовать элементы или компоненты, присутствующие в виде примесей.

Количество частиц оксидов металла или металлоида, предпочтительно частиц оксида магния в составе, может колебаться от 0,2 до 10 вес. % из расчета 100 вес. % состава, например, от 0,2 вес. % до 8 вес. %. Предпочтительно количество оксида магния в составе колеблется от 0,5 вес. % до 6 вес. %.

Предпочтительно соотношение весовых долей, по меньшей мере, одного вида частиц оксидов металла или металлоида и фосфатного компонента в диапазоне от 0,01 до 0,3, предпочтительно от 0,01 до 0,2, более предпочтительно в диапазоне от 0,2 до 0,14, еще более предпочтительно от 0,02 до 0,11 и еще более предпочтительно от 0,03 до 0,08. Как весовая доля фосфатного компонента, так и весовая доля частиц относятся к весу компонента, либо частиц и фосфата, к общему весу состава.

Согласно вариантам осуществления изобретения состав может, кроме того, включать частицы оксидов цинка (Zn) и/или бора (B), такие как частицы бората цинка.

Количество частиц оксидов Zn и/или B, предпочтительно частиц бората цинка в составе может колебаться от 0,2 до 10 вес. % из расчета 100 вес. % состава, например, от 0,2 вес. % до 8 вес. %. Предпочтительно количество бората цинка в составе колеблется между 0,5 вес. % до 6 вес. % из расчета 100 вес. % состава.

Предпочтительно соотношение весовых долей частиц оксидов Zn и/или B и фосфатного компонента в диапазоне от 0,01 до 0,3, предпочтительно от 0,02 до 0,25, более предпочтительно в диапазоне от 0,02 до 0,2 и еще более предпочтительно от 0,03 до 0,20. Как весовая доля фосфатного компонента, так и весовая доля частиц относятся к весу компонента, либо частиц и фосфата, к общему весу состава.

Согласно изобретению состав включает фосфатный компонент, выбранный из группы, состоящей из полифосфата аммония и меламинфосфатов и их смесей.

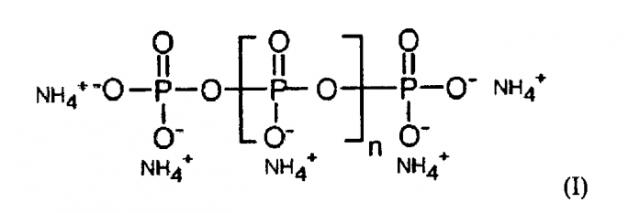

Полифосфат аммония известен и описан как, например, замедлитель горения. Полифосфат аммония - это неорганическая соль полифосфорной кислоты и аммиака. Химическая формула полифосфата аммония - [NH4PO3]n и соответствует общей формуле (I), где n больше 100:

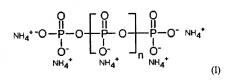

Длина цепи (n) этого полимерного соединения может быть переменной, цепь может быть разветвленной, и n может быть больше 100, предпочтительно больше 1000. Предпочтительно полифосфат аммония имеет общую формулу (II):

с n, большим, чем 100, предпочтительно большим, чем 1000.

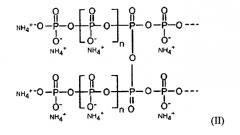

Фосфатный компонент может представлять собой меламинфосфатное соединение, выбранное из группы, состоящей из ортофосфата меламина, пирофосфата меламина и полифосфата меламина или их смеси. Меламинфосфатное соединение имеет общую формулу (III):

где n=1 - это ортофосфат меламина, n=2 - пирофосфат меламина; n>2 - полифосфат меламина.

Фосфатный компонент может быть в оболочке или без оболочки. Подходящий фосфатный компонент без оболочки может иметься в продаже под торговым наименованием Exolit AP-422 (Clariant), FR Cros 484 (Budenheim), Antiblaze LR3 (Albemarle), APP1001 (Dgtech International) и Aflammit PCI 202 (Thor). Предпочтительно фосфатный компонент, в частности полифосфат, заключен в оболочку.

Подходящие заключенные в оболочку полифосфаты аммония описаны в патентах США №№ 4347334, 4467056, 4514328 и 4639331, включенных в настоящий документ в виде ссылки. Такие полифосфаты аммония в оболочке содержат отвержденную, нерастворимую в воде смолу, охватывающую отдельные частицы полифосфата аммония. Смола может быть фенолформальдегидной смолой, эпоксидной смолой, полученным в реакции на поверхности силаном, полученным в реакции на поверхности меламином или меламинформальдегидной смолой. Примером применения является заключенный в оболочку замедлитель горения полифосфат аммония, продаваемый под торговой маркой FR CROS C 60, FR CROS C30, FR CROS C70 (Chemische Fabrik Budenheim, Буденхайм-ам-Райн, Германия), EXOLIT 462 (Hoechst Celanese Corporation, Сомервилль, Нью-Джерси). Например, заключенный в оболочку замедлитель горения полифосфат аммония может представлять собой меламинформальдегидную, заключенную в оболочку добавку полифосфата аммония.

Подходящие меламиновые соединения в оболочке описаны в патенте США 6015510, включенные в настоящий документ в виде ссылки. Такие меламиновые соединения содержат внешнее покрытие. Такие соединения для покрытий могут включать органосиланы, такие как алкилсиланы, аминосиланы, смеси алкилсиланов и полисилоксаны; сложные эфиры; полиолы; дикарбоновые кислоты; ароматические или алифатические диангидриды; меламинформальдегид; и их смеси.

Общее количество фосфатного компонента или компонентов, предпочтительно включающего или даже состоящих из полифосфата аммония, составляет от 20 до 45 вес. % в расчете на 100 вес. % состава, предпочтительно от 25 до 40 вес. %. Фосфатный компонент или компоненты можно ввести в состав с применением замедляющего горение состава, включающего фосфатный компонент или компоненты.

Согласно изобретению состав включает, по меньшей мере, одну полиуретанобразующую смесь. Предпочтительно, по меньшей мере, одна полиуретанобразующая смесь имеется в составе в количестве от 30 до 90 вес. % в расчете на 100 вес. % состава, предпочтительно от 50 до 80 вес. %, более предпочтительно от 60 до 75 вес. %.

Согласно вариантам осуществления изобретений полиуретан-формирующая смесь может включать:

по меньшей мере, одно изоцианатное соединение; и

по меньшей мере, одно изоцианатное реагирующее соединение.

Настоящее изобретение пригодно для получения эффекта замедления горения в полиуретановых и полимочевинных материалах и, в частности, в полиуретановых и полимочевинных пенах. Полимочевинные материалы могут быть изготовлены в реакции с изоцианатным соединением, предпочтительно полиизоцианат, и, по меньшей мере, один полиамин и полиуретаны можно получить путем реакции изоцианатного соединения, предпочтительно полиизоцианатов, с одним или более полиолами.

Полиамин можно выбрать из любого подходящего типа полиаминов таких, как полиэфирные полиамины.

Изоцианатные соединения - это предпочтительно полиизоцианатные соединения. Использованные подходящие полиизоцианаты могут быть алифатическими, аралифатическими и/или ароматическими полиизоцианатами, как правило, типа R-(NCO)x, где x по меньшей мере 2, а R - ароматическая, алифатическая или комбинированная ароматическая/алифатическая группа. Примеры R - это дифенилметан, толуол, дициклогексилметан, гексаметилен или группы, обеспечивающие получение аналогичного полиизоцианата.

Неограничивающие примеры подходящих полиизоцианатов - это дифенилметандиизоцианат (MDI): изоцианаты в форме его 2,4′ -, 2,2′ - и 4,4′ -изомеры и их смеси (также обозначаемые как чистый MDI), смеси дифенилметандиизоцианатов (MDI) и их олигомеры (известные в данной области техники как "грубые" или полимерные MDI) и продукты реакции полиизоцианаты (т.е. полиизоцианаты, приведенные выше) с компонентами, содержащими изоцианатными атомами водорода, образующими полимерные полиизоцианаты или так называемые преполимеры. Другие примеры - это толилендиизоцианат (также известный как толуолдиизоцианат, называемый TDI), такой как 2,4 TDI и 2,6 TDI в подходящей изомерной смеси, гексаметилендиизоцианат (HMDI или HDI), изофорондиизоцианат (IPDI), бутилендиизоцианат, триметилгексаметилендиизоцианат, ди(изоцианатоциклогексил)метан, например, 4,4′ -диизоцианатодициклогексилметан (H12MDI), изоцианатометил-1,8-октандиизоцианат и тетраметилксилендиизоцианат (TMXDI), 1,5-нафталендиизоцианат (NDI), пара-фенилендиизоцианат (PPDI), 1,4-циклогександиизоцианат (CDI), толидиндиизоцианат (TODI), любая подходящая смесь этих полиизоцианатов и любая подходящая смесь одного или более из этих полиизоцианатов с полиизоцианатами MDI-типа.

Полиуретан обычно получают путем реакции полиизоцианата с изоцианатными реагентами, которые, как правило, компоненты, содержащие изоцианатные водородные атомы, такие как полимер сложного эфира (полиолы полимеров сложного эфира), полимер простого эфира с терминальным гидроксилом (полиолы полимеров простого эфира), поликарбонат с терминальным гидроксилом или их смеси с одним или более удлинителями цепи, все из которых хорошо известны среднему специалисту.

Полиэфирный промежуточный продукт с терминальным гидроксилом (полиэфирные полиолы), как правило, может быть линейным полиэфиром со среднечисловым молекулярным весом (Mn) примерно от 500 до 10000, желательно примерно от 700 до 5000 и предпочтительно примерно от 700 до 4000 и кислотным числом, как правило, менее 1,3 и предпочтительно менее 0,8. Молекулярный вес определяют путем анализа терминальных функциональных групп и относят к среднечисловому молекулярному весу. Полимеры производят посредством (1) реакции этерификации одного или более гликолей с одной или более дикарбоновых кислот или ангидридов или (2) путем реакции трансэтерификации, т.е. реакции с одним или более гликолей с эфирами дикарбоновых кислот. Мольные отношения, обычно превышающие один моль гликоля на моль кислоты, предпочтительны для получения линейных цепей с преобладанием терминальных гидроксильных групп. Подходящие полиэфирные промежуточные продукты также включают различные лактоны, такие как поликапролактон, как правило, изготовленный из капролактона и бифункционального инициатора, такого как диэтиленгликоль. Дикарбоновые кислоты нужного полиэфира могут быть алифатическими, циклоалифатическими, ароматическими или их сочетаниями. Подходящие дикарбоновые кислоты, которые можно применять по отдельности или в смесях, как правило, содержат всего 4 до 15 атомов углерода и включают: янтарную, глутаровую, адипиновую, пимелиновую, пробковую, азелаиновую, себациновую, декандикарбоновую, изофталевую, терефталевую, циклогександикарбоновую и прочие подобные кислоты. Также можно использовать ангидриды указанных дикарбоновых кислот, таких как фталевый ангидрид, тетрагидрофталевый ангидрид и другие. Предпочтительной кислотой является адипиновая кислота. Гликоли, используемые в реакции для формирования желательного полиэфирного промежуточного продукта, могут быть алифатическими, ароматическими или их сочетаниями и содержат всего от 2 до 12 атомов углерода и включают этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 2,2-диметил-1,3-пропандиол, 1,4-циклогександиметанол, декаметиленгликоль, додекаметиленгликоль и другие. Предпочтительным гликолем является 1,4-бутандиол.

Оканчивающиеся гидроксилом полиэфирные промежуточные продукты - это предпочтительно полиэфирные полиолы, полученные из диола или полиола с общим количеством атомов углерода от 2 до 15, предпочтительно алкилдиол или гликоль, реагирующий с эфиром, включающим алкиленоксид с 2-6 атомами углерода, как правило, этиленоксид, или пропиленоксид, или их смеси. Например, полиэфир с гидроксильной функциональной группой может быть получен сначала реакцией пропиленгликоля с пропиленоксидом с последующей реакцией с этиленоксидом. Первичные гидроксильные группы, получаемые из этиленоксида, более реакционноспособны, чем вторичные гидроксильные группы, и, таким образом, являются более предпочтительными. Пригодные коммерческие полиэфирные полиолы включают полиэтиленгликоль с этиленоксидом, прореагировавшим с этиленгликолем, полипропиленгликоль с пропиленоксидом, прореагировавшим с пропиленгликолем, политетраметилгликоль (PTMG) с водой, прореагировавшей с тетрагидрофураном (THF). Полиэфирные спирты, кроме того, включают полиамидные аддукты алкиленоксида и могут включать, например, этилендиаминовый аддукт, содержащий продукт реакции этилендиамина и пропиленоксида, аддукт диэтилентриамина, содержащий продукт реакции диэтилентриамина с пропиленоксидом и аналогичные полиамидные полиэфирные полиолы. Сополимеры также можно использовать в настоящем изобретении. Типичные сополиэфиры включают продукт реакции глицерина и этиленоксида или глицерина и пропиленоксида.

Различные полиэфирные промежуточные продукты, как правило, имеют среднечисловой молекулярный вес (Mn) согласно анализу терминальных функциональных групп, который является средним молекулярным весом примерно от 500 до 10000, желательно примерно от 500 до 5000 и предпочтительно примерно от 700 до 3000.

Поликарбонатные промежуточные продукты с терминальным гидроксилом можно получить путем реакции гликоля с карбонатом. В настоящий документ включен в виде ссылки Патент США US 4131731, описывающий поликарбонаты с терминальным гидроксидом и их изготовление. Такие поликарбонаты линейны и имеют терминальные гидроксидные группы с определяющим исключением других терминальных групп. Основные реагенты - это гликоли и карбонаты. Подходящие гликоли выбирают из циклоалифатических и алифатических диолов, содержащих от 4 до 40, препочтительно от 4 до 12 атомов углерода, и из полиоксиалкиленовых гликолей, содержащих от 2 до 20 алкоксидных групп на молекулу, где каждая алкоксидная группа содержит от 2 до 4 атомов углерода. Диолы, пригодные для применения в настоящем изобретении, включают алифатические диолы, содержащие от 4 до 12 атомов углерода, таких как бутандиол-1,4, пентандиол-1,4, неопентилгликоль, гександиол-1,6, 2,2,4-триметилгександион-1,6, декандиол-1,10, гидрированный дилинолеилгликоль, гидрированный диолеилгликоль; и циклоалифатические диолы, такие как циклогександиол-1,3, диметилолциклогексан-1,4, циклогександиол-1,4, диметилолциклогексан-1,3, 1,4-эндометилен-2-гидрокси-5-гидроксиметилциклогексан и полиалкиленовые гликоли. Диолы, используемые в реакции, могут представлять собой единичный диол или смесь диолов, в зависимости от желаемых свойств конечного продукта.

Неограничивающие примеры подходящих карбонатов для применения здесь включают этиленкарбонат, триметиленкарбонат, тетраметиленкарбонат, 1,2-пропиленкарбонат, 1,2-бутиленкарбонат, 2,3-бутиленкарбонат, 1,2-этиленкарбонат, 1,3-пентиленкарбонат, 1,4-пентиленкарбонат, 2,3-пентиленкарбонат и 2,4-пентиленкарбонат.

Здесь также подходят диалкилкарбонаты, циклоалифатические карбонаты и диарилкарбонаты. Диалкилкарбонаты могут содержать от 2 до 5 атомов углерода в каждой алкильной группе; их конкретные примеры - это диэтилкарбонат и дипропилкарбонат. Циклоалифатические карбонаты, в особенности дициклоалифатические карбонаты, могут содержать от 4 до 7 атомов углерода в каждой циклической структуре, и может иметься одна или две такие структуры. Когда одна группа циклоалифатическая, другая может быть алкильной или арильной. С другой стороны, если одна группа арильная, то другая может быть алкильной или циклоалифатической. Предпочтительные примеры диарилкарбонатов, которые могут содержать от 6 до 20 атомов углерода в каждой арильной группе, - это дифенилкарбонат, дитолилкарбонат и динафтилкарбонат.

Реакцию проводят путем реакции гликоля с карбонатом, предпочтительно алкиленкарбоната в молярном диапазоне от 10:1 до 1:10, но предпочтительно от 3:1 до 1:3, при температуре 100°C - 300°C и при давлении в диапазоне от 0.1 до 300 мм рт. ст. в присутствии или в отсутствие катализатора переэтерификации при удалении низкокипящих гликолей путем отгонки.

Точнее, поликарбонаты с конечными гидроксилами можно изготовить в две стадии. На первой стадии гликоль реагирует с алкиленкарбонатом с образованием низкомолекулярного поликарбоната с конечным гидроксилом. Гликоль с более низкой точкой кипения удаляют путем отгонки при 100°C - 300°C, предпочтительно при 150°C - 250°C, при пониженном давлении от 10 до 30 мм рт. ст., предпочтительно от 50 до 200 мм рт. ст. Для отделения побочного продукта гликоля от реакционной смеси применяют разделительную колонку. Побочный продукт гликоль собирают в верхней части колонны, а непрореагировавшие алкиленкарбонат и гликоль-реагент возвращают в реакционный сосуд в противотоке. Поток инертного газа или инертного растворителя можно использовать для облегчения удаления побочного продукта гликоля по мере его формирования. Когда количество полученного побочного продукта гликоля указывает на то, что степень полимеризации оканчивающегося гидроксилом поликарбоната находится в диапазоне от 2 до 10, давление постепенно снижается с 0,1 до 10 мм рт. ст., и удаляются непрореагировавший гликоль и алкиленкарбонат. Это отмечает начало второй стадии реакции, во время которой низкомолекулярный поликарбонат с терминальным гидроксилом конденсируется путем отгонки по мере его формирования при 100°C - 300°C, предпочтительно при 150°C - 250°C, и при давлении от 0,1 до 10 мм рт. ст., пока не будет достигнут желательный молекулярный вес поликарбоната терминальным гидроксилом. Молекулярный вес (Mn) поликарбонатов с терминальным гидроксилом может колебаться примерно от 500 до 10000, но в предпочтительном варианте осуществления он находится в диапазоне от 500 до 2500.

Неограничивающие примеры подходящих модифицирующих гликолей (например удлинителей цепи) - это низшие алифатические или короткоцепочечные гликоли, содержащие примерно от 2 до 10 атомов углерода и включающие, например, этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, 1,4-бутандиол, 1,6-гександиол, 1,3-бутандиол, 1,5-пентандиол, 1,4-циклогександиметанол, гидрохинондигидроксиэтиловый эфир, неопентилгликоль и т.д., предпочтительно 1,4-бутандиол и гидрохинондигидроксиэтиловый эфир.

Полиуретан, как правило, изготавливают из указанных изоцианатных реагентов, таких как оканчивающийся гидроксилом полимер сложного эфира, полимер простого эфира или поликарбонат, предпочтительно полимер простого эфира, который затем реагирует с полиизоцианатом, предпочтительно с диизоцианатом наряду с гликолем-удлинителем цепи.

Состав также может включать минеральные наполнители, не замедляющие горение, такие как некоторые оксиды, карбонаты, силикаты, бораты, станнаты, смешанные оксогидроксиды, оксогидроксокарбонаты, гидроксосиликаты, или гидроксобораты, или смесь этих веществ. Например, можно использовать оксид кальция, оксид алюминия, оксид марганца, оксид олова, бемит, дигидротальцит, гидрокалюмит или карбонат кальция. Предпочтительные соединения - это силикаты и гидроксосиликаты. Эти наполнители обычно добавляют в количестве от 1 до 20 вес. % в расчете на состав, предпочтительно между 1 и 10 вес. %.

Другие добавки, помимо наполнителей, можно использовать в составе согласно настоящему изобретению. Добавки, такие как катализаторы, стабилизаторы, смазочные материалы, красители, антиоксиданты, антиозонаты, светостабилизаторы, УФ-стабилизаторы и другие вещества можно использовать в количестве от 0 до 5 вес. % состава, предпочтительно от 0 до 2 вес. %.

При реакции в составе полиуретановые (PU) продукты можно получить, например термопластический PU (также называемый TPU) или мягкие, полутвердые, или твердые PU пены. Пены можно получить путем использования химических или инертных вспенивающих веществ при проведении указанных реакций или с использованием газа для формирования в этих реакциях пены. Полезным химическим вспенивающим веществом является вода. Невспененные полиуретановые и полимочевинные материалы могут быть изготовлены сходным способом, в отсутствие вспенивающего вещества. Пены могут быть твердыми, полутвердыми, гибкими и микроячеистыми эластомерными; могут иметь сплошное покрытие или нет, и могут быть изготовлены в форме, на ламинаторе или в машине для изготовления блоков пенопластов. Плотности пен могут значительно колебаться, например, в области 10-1000 кг/м3.

Настоящее изобретение также охватывает полиуретановый продукт, полученный при реакции состава согласно изобретению. В некоторых вариантах осуществления полиуретановый продукт может быть термопластическим полиуретановым продуктом. В других вариантах осуществления полиуретановый продукт может быть эластомерным полиуретановым продуктом. В других вариантах осуществления полиуретановый продукт может быть полиуретановой пеной, такой как полиуретановая гибкая пена, или полиуретановая твердая, или полутвердая пена. В других вариантах осуществления полиуретановый продукт может быть полиуретановым покрытием.

Неожиданно было обнаружено, что полиуретановые продукты, полученные при реакции состава, отвечающего первому варианту настоящего изобретения, демонстрируют улучшенную огнестойкость. Хотя соответствующая теория не вполне понятна, кажется, что имеется синергетический эффект от наличия как фосфата или фосфатов, так и очень малых микронных или наноразмерных частиц оксидов металла на огнестойкое поведение полученных полиуретановых материалов.

Имеется ряд способов проверки эффективности замедлителей горения. Как правило, используемый стандарт - это ASTM E 1354-08, "Стандартный способ тестирования скорости выделения теплоты и видимого дыма для материалов и продуктов с использованием калориметра с поглощением кислорода", одобренный 1 января 2008 г. Этот способ исследования позволяет измерять время до устойчивого горения, скорость выделения теплоты (HRR), пика и общего количества выделенной теплоты (THR). Этим методом также можно получить данные по тепловыделению при различных удельных тепловых потоках. Данный образец ориентирован горизонтально и применяется источник искрового зажигания. Коническую калориметрию давно используют для количественного анализа горючести материала. Анализ при помощи конической калориметрии пластиков UL-94 V описан, например, А. Морганом и М. Бунди, Fire Mater, 31, 257-283 (2007). Другим важным параметром замедления горения является FIGRA или скорость развития огня, рассчитываемая как: (FIGRA) = Пик HRR / время до Пика HRR (кВт/м2 с). Все эти параметры также можно определить с использованием калориметра с определением потери массы вместо калориметра с поглощением кислорода. Предельный кислородный индекс (LOI) можно измерить при помощи прибора Stanton Redcroft согласно стандарту ASTM 2863 (стандартный способ тестирования для измерения минимальной концентрации кислорода для поддерживания свечеподобного горения пластиков ASTM D2863/77, Американское общество по испытанию материалов, Филадельфия, 1977 г). Данные для Примеров были представлены с использованием некоторых из этих измерений.

Неожиданно было обнаружено, что небольшое количество малых частиц оксида металла, или нанометрового размера согласно изобретению использовали в сочетании с фосфатным компонентом, выбранным согласно изобретению, предпочтительно APP, и использовали в диапазонах согласно изобретению, в результате не только снижается выделение теплоты в случае полиуретана, но также и значительно снижается предельный кислородный индекс (LOI) полиуретана.

Этот эффект является, вероятнее всего, результатом синергетического эффекта малых частиц оксида металла и фосфатов.

Полученные полиуретановые продукты при испытании в коническом калориметре демонстрируют, с одной стороны, значительное снижение пика выделения теплоты (PHRR в кВт/м2), общего количества выделенной теплоты (THRR в кВт/м2) и улучшают соотношение PHRR/Tig, где Tig - это время до возгорания, тогда, как одновременно предельный кислородный индекс (LOI) значительно возрастает. Предельный кислородный индекс (LOI) относится к минимальной концентрации кислорода в смеси кислорода-азота, необходимой для поддерживания нисходящего горения вертикально смонтированного образца для испытания.

Изобретение проиллюстрировано без ограничения следующими примерами.

Примеры

Примеры 1-2 (таблица 1)

Образцы в примерах 1-2 основаны на составе для получения твердого полиуретанового покрытия путем полимеризации 52 частей полиола Jeffox WL440 (Huntsman PP) с 48 частями изоцианата Suprasec 2020 (Huntsman PU) и 0,4 частей катализатора Dabco 25S (Air Products).

Полифосфат аммония (Exolit AP 422, Clariant) диспергировали в полиоле и изоцианате путем перемешивания в мешалке с большим сдвиговым усилием Dispermat при 4000 об/мин в течение 30 мин. Фракцию APP, добавляемую к каждому потоку, рассчитывали пропорционально весовой доле полиола/изоцианата. Затем требуемое количество частиц оксида металла или мета