Способ приготовления катализатора для риформинга бензиновых фракций

Иллюстрации

Показать всеИзобретение относится к способу приготовления катализатора для риформинга бензиновых фракций. Данный способ включает обработку носителя раствором соединения олова, сушку и прокалку, с последующей пропиткой водным раствором платинохлористоводородной кислоты, сушкой и прокалкой. При этом носитель гамма-оксид алюминия обрабатывают раствором щавелевой кислоты (с концентрацией не менее 30 г/л, предпочтительно 30-60 г/л), содержащим четыреххлористое олово, при температуре 60-80°C в течение не менее 1 ч с образованием оксихлоридов, имеющих соотношение Sn/Cl от 1/1,5 до 1/2,5, а последующую пропитку раствором, содержащим платинохлористоводородную, соляную и уксусную кислоты, проводят после смачивания носителя водой под вакуумом в две стадии: при 15-25°C (холодная пропитка) и при 70-90°C (горячая пропитка), продолжительностью не менее 0,5 ч каждая. Предлагаемый способ позволяет получать высокоселективные катализаторы для процессов риформинга бензиновых фракций. 1 ил., 3 табл., 9 пр.

Реферат

Изобретение относится к способам приготовления катализаторов для риформинга бензиновых фракций, применяемого в нефтеперерабатывающей и нефтехимической промышленности для производства высокооктановых компонентов моторных топлив и ароматических углеводородов.

Каталитический риформинг бензинов является в настоящее время одним из важнейших базовых процессов нефтеперерабатывающей промышленности, обеспечивающих потребности общества в высокооктановых моторных топливах, ароматических углеводородах и техническом водороде [Маслянский Г.Н., Шапиро Р.Н. Каталитический риформинг бензинов. Л.: Химия, 1985; Parera J.M. // Catalytic Naphtha Reforming. Marcel Dekker. 1995. 517 с. ]. Риформат является основным высокооктановым компонентом при приготовлении автобензина, его содержание составляет, об.%: 20-25 в США, 30-40 в Западной Европе и 45-50 в России [Сомов В.Е., Садчиков И.А., Шершун В.Г., Кореляков Л.В. Стратегические приоритеты российских нефтеперерабатывающих предприятий. Москва, ОАО «ЦНИИТЭнефтехим», 2002, 292 с. ]. Индивидуальные ароматические углеводороды (бензол, толуол, ксилолы) широко применяются для производства пластических масс, синтетических волокон, красителей, моющих средств, фармакологических препаратов и других химических продуктов. Ценным продуктом процесса является водородсодержащий газ (концентрация водорода 80-90 об.%), который используется для осуществления гидрогенизационных процессов (гидроочистка, гидрирование, изомеризация и др.). Таким образом, уровень технологии процесса, его техническая и экономическая эффективность во многом предопределяют эффективность нефтепереработки в целом. По этим причинам понятно то внимание, которое уделяется в ведущих странах мира совершенствованию технологии процесса риформинга и разработке более эффективных катализаторов. Эволюция процесса за последние 60 лет состояла в увеличении глубины превращения сырья, селективности ароматизации парафиновых углеводородов и стабильности работы катализаторов. Так, выход ароматических углеводородов и водорода увеличился более чем в 1,5 раза, а межрегенерационный цикл работы катализаторов в 4 раза. Прогресс в технологии процесса выразился в снижении рабочего давления с 3,0 до 0,35 МПа за счет разработки новых высокостабильных катализаторов и использования разновидности технологии с движущимся слоем катализатора и непрерывной регенерацией катализатора [Д.И. Кирьянов, М.Д. Смоликов, В.В. Пашков, А.Г. Проскура, Е.В. Затолокина, И.Е. Удрас, А.С. Белый / РХЖ, 2007, №4, с. 60-68].

Данная технология процесса впервые реализована в промышленности фирмой Universal Oil Production (США), далее UOP, в 1971 году - процесс «Платформинг-НРК»™. В 1983 году по данной технологии эксплуатировалось 35 установок, а в 2003 году - 173 установки, в том числе 45 установок при минимальном рабочем давлении 0,35 МПа [Семинар ЮОП «Совершенствование процесса каталитического риформинга», Москва, 2 апреля 2003]. В 2007 году введена в эксплуатацию 200-я установка по лицензии UOP [China Chemical Reporter, 16 March 2007, 18 (8), 11], при этом суммарная мощность всех установок по сырью оценивается на уровне 200 млн тонн в год, а загрузка катализаторов - 12 тыс. тонн.

Фирма Axens (Франция) осуществила промышленное освоение подобной технологии в комбинации с технологией процесса с неподвижным слоем катализатора - процесс «Дуалформинг»™ в 1973 году, а в 1977 году - процесс «Октанайзинг»™, аналогичный процессу «Платформинг-НРК»™. По состоянию на 2003 год по данным технологиям было лицензировано 64 установки [Справочник современных нефтехимических процессов. Нефтегазовые технологии. 2005. №2. с. 81].

В целом суммарная мощность установок по технологии с непрерывной регенерацией катализатора в настоящее время составляет около 40% от всех мощностей каталитического риформинга.

В настоящее время в России эксплуатируются 6 установок данного процесса суммарной мощностью 5,6 млн тонн в год и с загрузкой катализаторов в количестве 350 тонн. ПК «Роснефть» в 2013-2014 гг. планирует завершить строительство новых установок на НПЗ в Туапсе и Новокуйбышевске суммарной мощностью 2,7 млн тонн в год. Кроме того, в соответствии с Генеральной схемой развития нефтеперерабатывающей отрасли в России по целевому варианту в период до 2020 года планируется строительство еще 5 подобных установок суммарной мощностью 5,7 млн тонн в год. В итоге суммарная мощность установок по данной технологии риформинга для бензинового варианта составит 13 млн тонн в год или около 40% от всех мощностей процесса, что соответствует мировому уровню.

Следует подчеркнуть, что в качестве катализаторов процесса риформинга по технологии с непрерывной регенерацией используется исключительно платинооловянный контакт, нанесенный на оксид алюминия с оптимальным содержанием хлора. Данный катализатор характеризуется высокими показателями по термостабильности и регенерируемости, а также не требует операции осернения при его активации.

Известно большое количество катализаторов, содержащих в своем составе платину (0,2-0,6 мас. %) и олово (0,1-1,0 мас. %), нанесенных на алюмооксидный носитель. Такие катализаторы, как правило, обладают повышенной активностью и селективностью [RU 2388534, B01J 23/40, 23/42, 23/62, 21/04, 10.05.2010; RU 2259233 B01J 23/63 C10G 35/09 27.08.2005; RU 2344877 B01J 23/42 C10G 35/04 27.01.2009; RU 2357799 B01J 23/42 C10G 35/09 10.06.2009].

Наиболее близким к предлагаемому является способ приготовления платинооловянного катализатора для ароматизации парафиновых углеводородов (авторское свидетельство №630784, B01J 37/02, 04.01.1977, прототип). Известный способ включает пропитку носителя раствором соединения олова, сушку, прокалку, обработку водородом при 500-600°C, с последующей пропиткой раствором соединения платины, сушкой, прокалкой и восстановлением водородом.

Известно [Н. Knozinger, P. Ratnasamy, Catal. Rev.-Sci. Eng. 17 (1978) 31], что оксид алюминия обладает хорошо окристаллизованной структурой дефектной шпинели, имеющей катионные и анионные вакансии на поверхности и в объеме кристаллической фазы. Данные дефекты выступают в качестве мест локализации хлорида олова при нанесении последнего из раствора соляной кислоты и способствуют образованию поверхностных оксихлоридов олова при последующей прокалке образцов при повышенной температуре. Однако данный механизм закрепления не является единственным. В силу ограниченного количества поверхностных дефектов реализуются реакции ионного обмена гидроксильных групп на поверхности окиси алюминия, концентрация которых велика (мкмоль/м2), и гексахлорстанниат-ионов S n C l 6 2 − в растворе соляной кислоты. При этом образуются слабозакрепленные комплексы олова (IV), которые при последующей высокотемпературной прокалке разлагаются с образованием на поверхности оксида олова SnO2 [Кузнецов Б.И., Юрченко Е.И., Белый А.С., Затолокина Е.В., Смоликов М.Д., Дуплякин В.К. / Reac. Kinet. Catal. Lett. 1982. V.21. N3. Р.419-422]. При последующих стадиях приготовления катализаторов в известном способе приготовления (нанесение платины, восстановление водородом при 500°C) наличие на поверхности слабосвязанных с носителем оксидов олова (IV) способствует образованию платинооловянных сплавов PtSn, PtSn2 и Pt3Sn5 [Kuznetsov V.I., Belyi A.S., Yurchenco E.N., Smolikov M.D., Protasova M.T., Zatolokina E.V., Duplyakin V.K. / J. Catal. 1986. V.99. N1. P.159-170].

Вышеперечисленные недостатки известного способа приготовления обуславливают получение катализатора с недостаточно высоким уровнем селективности в условиях процесса с непрерывной регенерацией катализатора. Это выражается в невозможности достижения выхода риформата с ИОЧ=100-105 на уровне 87 мас. % и более.

Целью настоящего изобретения является повышение селективности катализатора, что достигается за счет определенных условий его приготовления. Предлагаемый способ приготовления катализатора должен обеспечить выход риформата с ИОЧ=100-105 на уровне не менее 87 мас. %, при этом выход водорода увеличивается не менее чем на 10% относительно известного способа приготовления.

Предлагаемый способ приготовления катализатора для риформинга бензиновых фракций включает обработку носителя раствором соединения олова, сушку и прокалку, с последующей пропиткой водным раствором платинохлористоводородной кислоты, сушкой и прокалкой, и отличается тем, что носитель гамма-оксид алюминия обрабатывают раствором щавелевой кислоты (с концентрацией не менее 30 г/л, предпочтительно 30-60 г/л), содержащим четыреххлористое олово при температуре 60-80°C в течение не менее 1 часа с образованием оксихлоридов, имеющих соотношение Sn/Cl от 1/1,5 до 1/2,5, а последующую пропитку раствором, содержащим платинохлористоводородную, соляную и уксусную кислоты, проводят после смачивания носителя водой под вакуумом в две стадии: при 15-25ºС (холодная пропитка) и при 70-90ºС (горячая пропитка), продолжительностью не менее 0,5 часа каждая.

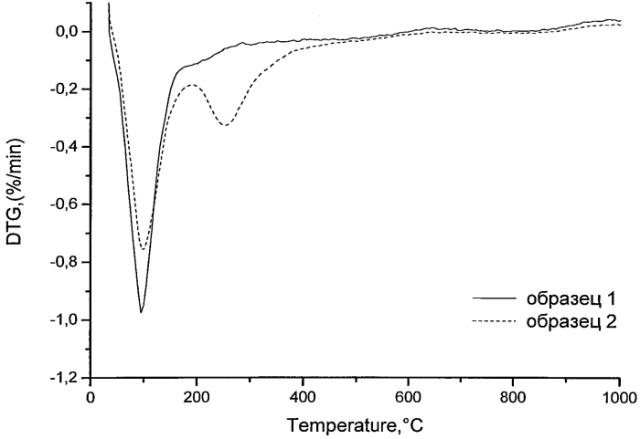

Существенным отличительным признаком предлагаемого способа является первоначальная обработка окиси алюминия крепким раствором щавелевой кислоты (концентрация не менее 30 г/л, предпочтительно 30-60 г/л) при повышенной температуре (не менее 50ºС). В этих условиях на поверхности окиси алюминия образуются алюмоорганические соли алюминия>Al3+(C2O4H) и -Al3+(C2O4), что способствует разрыхлению приповерхностных кристаллических слоев окиси алюминия. При последующей прокалке данных соединений в среде воздуха последние разлагаются в результате окисления кислотных остатков при температурах 200-400ºС [Трегубенко В.Ю., Удрас И.Е., Дроздов В.А., Белый А.С./ ЖПХ. 2011. т. 84, вып. 1, с. 10-17] до CO2 и H2O, что подтверждается результатами метода совмещенного термогравиметрического анализа (DTG) и масс-спектрометрии состава выделяющихся газообразных продуктов.

На чертеже приведены кривые DTG образцов окиси алюминия без обработки щавелевой кислотой (образец 1) и с обработкой крепким раствором щавелевой кислоты при повышенной температуре (образец 2) при нанесении олова на носитель. При этом на поверхности окиси алюминия, обработанной щавелевой кислотой, при прокалке образуются дефекты кристаллической структуры в повышенных концентрациях [Трегубенко В.Ю., Удрас И.Е., Белый А.С./ Кинетика и катализ. 2009. т.30, №6, с. 914-915]. Данные дефекты служат местами локализации ионов олова (IV) и при последующем нанесении ионов платины.

Другим отличительным признаком предлагаемого способа приготовления катализатора является введение в крепкий раствор щавелевой кислоты четыреххлористого олова. При этом происходит частичное замещение хлор-ионов в координационной сфере олова на оксалат-ионы. Степень замещения хлора определяется концентрацией применяемого для модифицирования Al2O3 раствора. При концентрациях раствора 20-30 г/л происходит замещение одного или двух ионов хлора с образованием моно- и ди-замещенных оксалатохлоридов олова следующего состава: SnCl3(C2O4H) и SnCl2(C2O4) в определенном соотношении. При большей концентрации щавелевой кислоты происходит замещение двух или трех ионов хлора с образованием оксалатохлоридов с более высокой степенью замещения вплоть до SnCl(C2O4)(C2O4H) с соотношением оксалат-ион/хлор-ион, равным 3. Присутствие данных соединений в крепком растворе щавелевой кислоты создает благоприятные условия для внедрения ионов олова в дефекты кристаллической структуры на поверхности разрыхленного Al2O3, образующиеся на стадии окислительной прокалки носителя. Данный тип взаимодействия относится к эффектам так называемого «сильного» взаимодействия по сравнению с закреплением по механизму ионного обмена, относящегося к слабым взаимодействиям. Достигаемый результат состоит в том, что в предлагаемом способе исключается образование фаз незакрепленного или слабосвязанного олова, которые впоследствии под воздействием водорода при повышенных температурах (450-550°C) восстанавливаются до металлического состояния и образуют с платиной частички неактивных в реакциях риформинга сплавов. В таблице 1 приведены условия приготовления носителей по предлагаемому способу приготовления (N носителей 2, 4, 6) и для сравнения условия, не приводящие к получению соответствующих носителей.

Из результатов, приведенных в табл.1, следует, что соотношение Sn/Cl в носителях в пределах 1/1,5÷1/2,5 достигается при обработке оксида алюминия раствором щавелевой кислоты в диапазоне концентраций 30-60 г/л при температурах 60-80°C. При меньших концентрациях степень замещения хлора в координационной сфере олова невелика (Cl/Sn>3), что свидетельствует о нахождении олова преимущественно в виде хлорида. При больших концентрациях кислоты происходит почти полное вытеснение хлора из состава поверхностных соединений, и поверхностные соединения после прокалки приближаются по составу к оксидам (Sn/Cl<0,5). Наиболее оптимальными являются концентрации кислоты в диапазоне 30-60 г/л, при обработке которыми в составе образующихся оксихлоридов соотношение Sn/Cl изменяется в пределах 1/1,5÷1/2,5.

Далее оловосодержащий носитель сушат, прокаливают в токе воздуха, а затем обрабатывают раствором платинохлористоводородной кислоты с добавлением уксусной и соляной кислот в качестве конкурентов, при концентрации платины 1,1-1,7 г/л, сначала при 15-25°C (холодная пропитка), а затем при 70-90°C (горячая пропитка). Продолжительность пропиток не менее 30 минут каждая. Нанесение платины в одну стадию без нагрева до 70°C не приводит к равномерному распределению активного компонента по грануле носителя и соответственно не обеспечивает получение катализатора с высоким уровнем каталитических показателей. Химические составы носителей и полученных на их основе катализаторов приведены в таблице 2. Образец N 1 является известным прототипом, образцы 2-4 - предлагаемые в заявке, а образцы 5-9 приведены для сравнения.

В таблице 3 приведены результаты испытания катализаторов на пилотной установке по методике [Белый А.С., Смоликов М.Д., Кирьянов Д.И., Проскура А.Г., Удрас И.Е., Дуплякин В.К., Луговской А.И., Логинов С.А., Ващенко П.М. / Катализ в промышленности. 2003. N6, С.3-12] в процессе риформинга бензиновых фракций. Из данных результатов следует, что реализация предлагаемого способа приготовления во всем диапазоне заявленных условий обеспечивает получение катализаторов с повышенной селективностью в процессе риформинга бензиновых фракций (примеры 2-4), что выражается выходом риформата в пределах 87,5-89,0 мас. % и водорода 3,4-3,7 мас. % при жесткости процесса, равной 100,5-105,2 (ИМ). Процесс риформинга на известном катализаторе (пример 1), а также несоблюдение рекомендуемых условий приготовления (образцы 5-9) обеспечивают выход риформатов в пределах 85,5-86,6 мас. % и водорода 2,9-3,1 мас. % при жесткости процесса, равной 100,2-103,0 (ИМ), что значительно ниже целевых показателей.

Пример 1

Иллюстрирует известный способ приготовления катализатора риформинга. Для приготовления носителя 60 г γ-оксида алюминия пропитывают 200 см3 раствора четыреххлористого олова в 0,3 н. соляной кислоте, путем рециркуляции пропиточного раствора в течение 30 мин при комнатной температуре. Концентрация олова в растворе 3 мгSn/мл. Оловосодержащий носитель сушат при 120°C и прокаливают при 500°C 2 часа.

Для получения катализатора 60 г носителя обрабатывают 200 см3 раствора, содержащего платинохлористоводородную кислоту с концентрацией 1,525 мг Pt/мл. Гранулы сушат 2 часа при 120°C и прокаливают 2 часа при 500°C. Получается катализатор состава, мас. %: платина - 0,37; олово - 0,33; хлор - 1,0; носитель - до 100.

Катализатор загружают в реактор установки риформинга и проводят восстановление при 500°C при рециркуляции водородсодержащего газа (ВСГ) с кратностью 1500 об. ВСГ /об. катализатора x час, снижают температуру до 400°C и начинают подавать сырье с объемной скоростью 1,5 час-1. Поднимают температуру в реакторе до 470-480°C со скоростью 15-20°C/час.

Процесс риформинга проводят на пилотной установке с циркуляцией водородсодержащего газа при следующих условиях: давление - 1,0 МПа; объемная скорость подачи сырья - 1,5 час-1; кратность циркуляции водородсодержащего газа - 1200 об./об. сырья; сырье фракции 100-180°C следующего фракционного состава: н.к. - 100°C, 10% - 110°C, 50% - 125°C, 90% - 155°C, к.к. - 180°C; массовое соотношение Парафины /Нафтены /Ароматика=50/41/9; плотность - 0,750 г/см3. Селективность процесса оценивают величиной выхода риформинг-бензина и выхода водорода (мас. %) в расчете на переработанное сырье. Дополнительным критерием эффективности процесса по ароматическому варианту риформинга является содержание ароматических углеводородов в стабильном риформате (мас. %). Результаты испытания катализатора приведены в таблице 3.

Выход риформинг-бензина с октановым числом 100,3 (ИМ) при температуре 470°C составляет 86,5 мас. % на сырье, выход водорода - 3,0 мас. %, а содержание ароматических углеводородов - 72,0 мас. %.

Пример 2

Иллюстрирует предлагаемый способ приготовления катализатора риформинга. Для приготовления носителя 100 г γ-оксида алюминия вакуумируют, заливают 120 см3 раствора, содержащего 0,22 г четыреххлористого олова (в расчете на олово) и 4,8 г щавелевой кислоты, выдерживают в этом растворе в течение 3 часов при температуре 60°C. Оловосодержащий носитель сушат при 120°C и прокаливают при 450°C 2 часа.

Для получения катализатора 100 г прокаленного носителя загружают в циркуляционный пропитыватель на технологическом стенде приготовления катализаторов, вакуумируют. Далее из специальной емкости посредством циркуляционного насоса в пропитыватель подается дистиллированная вода, при этом вакуумный насос не отключается от системы до тех пор, пока уровень раствора не превысит уровень слоя носителя. После полного смачивания слоя носителя водой осуществляют ее циркуляцию в течение 5 минут. Затем носитель должен быть пропитан раствором H2PtCl6 в присутствии кислот-конкурентов (соляная и уксусная кислоты). Для этого через реактор с увлажненным носителем устанавливают циркуляцию воды со скоростью 60 мл раствора/ мл катализатора x час. Затем в циркулирующий раствор с помощью дозирующего перистальтического насоса подают растворы уксусной (из расчета 1,5 мас. % к весу носителя) и соляной (из расчета 1,0 мас. %) кислот в течение 10 минут. При этом происходит сорбция кислот-конкурентов на поверхности оксида алюминия, и создаются условия для более равномерного распределения предшественника активного компонента (платины) по слою зерна носителя. Циркуляцию раствора кислот продолжают в течение 10 минут при комнатной температуре. Затем в циркулирующий раствор с помощью дозирующего насоса начинают подавать расчетное количество платинохлористоводородной кислоты (0,3 75 г) в течение 60 минут, а потом продолжают циркуляцию раствора в течение еще 20 минут (т.н. «холодная» пропитка). На этой стадии процесс хемосорбции платины полностью не завершается, концентрация платины в пропиточном растворе равна 0,05-0,1 г/л, т.е. остается достаточно высокой. Поэтому на следующей стадии приготовления катализатора в «рубашки» пропитывателя и буферной емкости подают из термостата горячую воду (Т=80°C) и в течение последующих 45 минут осуществляют «горячую» пропитку. При температуре пропиточного раствора выше 70°C происходит более глубокое взаимодействие соединений платины с поверхностью носителя. Эта стадия способствует более глубокому проникновению платины в тонкие поры оксида алюминия и ее прочному закреплению в малых по размерам порах. Пропитанные таким образом гранулы катализатора сушат 2 часа при 120°C и прокаливают не менее 2 часов при 500°C. Получается катализатор состава, мас. %: платина - 0,36; олово - 0,22; хлор - 1,1; носитель - до 100.

Катализатор загружают в реактор установки риформинга и проводят исследования в реакции риформинга по примеру 1. Выход риформинг-бензина с октановым числом 101,1 (ИМ) при температуре 470°C составляет 88,6 мас. % на сырье, выход водорода - 3,5 мас. %, а содержание ароматических углеводородов - 73,5 мас. %. Следовательно, осуществление процесса предлагаемым способом обеспечивает увеличение выхода риформата и водорода на 2,1 и 0,5 мас. % соответственно по сравнению с известным способом (пример 1).

Пример 3

Иллюстрирует предлагаемый способ приготовления катализатора риформинга. Для приготовления носителя 100 г γ-окиси алюминия вакуумируют, заливают 120 см3 раствора, содержащего 0,18 г четыреххлористого олова (в расчете на олово) и 3,6 г щавелевой кислоты, выдерживают в этом растворе в течение 3 часов при температуре 70°C. Оловосодержащий носитель сушат при 120°C и прокаливают при 450°C 2 часа.

Катализатор готовят по примеру 2, с той разницей, что количество платины, взятое для пропитки, составляет 0,26 г. Получается катализатор состава, мас. %: платина - 0,25; олово - 0,18; хлор - 0,8; носитель - до 100.

Катализатор загружают в реактор установки риформинга и проводят исследования в реакции риформинга по примеру 1. Выход риформинг-бензина с октановым числом 100,5 (ИМ) при температуре 480°C составляет 89,0 мас. % на сырье, выход водорода - 3,4 мас. %, а содержание ароматических углеводородов - 73,1 мас. %. Следовательно, осуществление процесса предлагаемым способом обеспечивает увеличение выхода риформата и водорода на 2,5 и 0,4 мас. % соответственно по сравнению с известным способом (пример 1) при близкой жесткости процесса.

Пример 4

Иллюстрирует предлагаемый способ приготовления катализатора риформинга. Для приготовления носителя 100 г γ-окиси алюминия вакуумируют, заливают 120 см3 раствора, содержащего 0,43 г четыреххлористого олова (в расчете на олово) и 7,2 г щавелевой кислоты, выдерживают в этом растворе в течение 2 часов при температуре 80°C. Оловосодержащий носитель сушат при 120°C и прокаливают при 450°C в течение 2 часов.

Катализатор готовят по примеру 2, с той разницей, что количество платины, взятое для пропитки, составляет 0,73 г. Получается катализатор состава, мас. %: платина - 0,70; олово - 0,43; хлор - 1,1; носитель - до 100.

Катализатор загружают в реактор установки риформинга и проводят исследования в реакции риформинга по примеру 1. Выход риформинг-бензина с октановым числом 105,2 (ИМ) при температуре 475°C составляет 87,5 мас. % на сырье, выход водорода - 3,7 мас. %, а содержание ароматических углеводородов - 80,4 мас. %. Следовательно, осуществление процесса предлагаемым способом обеспечивает увеличение выхода риформата и водорода на 1,0 и 0,7 мас. % соответственно по сравнению с известным способом (пример 1), при этом жесткость процесса на 4 п. выше (105,2 против 100,3 ИМ соответственно).

Пример 5 (для сравнения)

Для приготовления носителя 100 г γ-оксида алюминия вакуумируют, заливают 120 см3 раствора, содержащего 0,15 г четыреххлористого олова (в расчете на олово) и 2,4 г щавелевой кислоты, выдерживают в этом растворе в течение 3 часов при температуре 40°C. Оловосодержащий носитель сушат при 120°C и прокаливают при 450°C 2 часа.

Катализатор готовят по примеру 2, с той разницей, что количество платины, взятое для пропитки, составляет 0,23 г. Получается катализатор состава, мас. %: платина - 0,22; олово - 0,15; хлор - 1,0; носитель - до 100.

Катализатор загружают в реактор установки риформинга и проводят исследования в реакции риформинга по примеру 1. Выход риформинг-бензина с октановым числом 100,1 (ИМ) при температуре 480°C составляет 86,0 мас. % на сырье, выход водорода - 2,9 мас. %, а содержание ароматических углеводородов - 71,5 мас. %. Следовательно, осуществление процесса предлагаемым способом не обеспечивает выход риформата и водорода на уровне более 87,0 и 3,0 мас. % соответственно по сравнению с предлагаемым способом (примеры 2-4).

Пример 6 (для сравнения)

Носитель готовят по примеру 3 с той разницей, что обработка раствором четыреххлористого олова в щавелевой кислоте продолжается 0,5 часа.

Катализатор также готовят по примеру 3. Получается катализатор состава, мас. %: платина - 0,25; олово - 0,18; хлор - 1,0; носитель - до 100.

Катализатор загружают в реактор установки риформинга и проводят исследования в реакции риформинга по примеру 1. Выход риформинг-бензина с октановым числом 101,3 (ИМ) при температуре 480°C составляет 85,5 мас. % на сырье, выход водорода - 3,0 мас. %, а содержание ароматических углеводородов - 72,4 мас. %. Следовательно, осуществление процесса предлагаемым способом не обеспечивает выход риформата и водорода на уровне более 87,0 и 3,0 мас. % соответственно по сравнению с предлагаемым способом (примеры 2-4).

Пример 7 (для сравнения)

Носитель готовят по примеру 2 с той разницей, что прокалку обработанного раствором четыреххлористого олова в щавелевой кислоте и высушенного носителя проводят при температуре 400°C в течение 2 часов.

Катализатор также готовят по примеру 2. Получается катализатор состава, мас. %: платина - 0,36; олово - 0,22; хлор - 1,1; носитель - до 100.

Катализатор загружают в реактор установки риформинга и проводят исследования в реакции риформинга по примеру 1. Выход риформинг-бензина с октановым числом 100,7 (ИМ) при температуре 475°C составляет 86,1 мас. % на сырье, выход водорода - 2,9 мас. %, а содержание ароматических углеводородов - 72,1 мас. %. Следовательно, осуществление процесса предлагаемым способом не обеспечивает выход риформата и водорода на уровне более 87,0 и 3,0 мас. % соответственно по сравнению с предлагаемым способом (примеры 2-4).

Пример 8 (для сравнения)

Для приготовления носителя 100 г γ-оксида алюминия вакуумируют, заливают 120 см3 раствора, содержащего 0,30 г четыреххлористого олова (в расчете на олово) и 8,4 г щавелевой кислоты, выдерживают в этом растворе в течение 2 часов при температуре 40°C. Оловосодержащий носитель сушат при 120°C и прокаливают при 450°C 2 часа.

Катализатор готовят по примеру 2, с той разницей, что количество платины, взятое для пропитки, составляет 0,51 г. Получается катализатор состава, мас. %: платина - 0,49; олово - 0,30; хлор - 1,1; носитель - до 100.

Катализатор загружают в реактор установки риформинга и проводят исследования в реакции риформинга по примеру 1. Выход риформинг-бензина с октановым числом 103,0 (ИМ) при температуре 470°C составляет 85,7 мас. % на сырье, выход водорода - 3,0 мас. %, а содержание ароматических углеводородов - 74,5 мас. %. Следовательно, осуществление процесса предлагаемым способом не обеспечивает выход риформата и водорода на уровне более 87,0 и 3,0 мас. % соответственно по сравнению с предлагаемым способом (примеры 2-4).

Пример 9 (для сравнения)

Носитель готовят по примеру 2. Катализатор также готовят по примеру 2 с той разницей, что «горячую» пропитку проводят при температуре 40°C. Получается катализатор состава, мас. %: платина - 0,33; олово - 0,22; хлор - 1,0; носитель - до 100.

Катализатор загружают в реактор установки риформинга и проводят исследования в реакции риформинга по примеру 1. Выход риформинг-бензина с октановым числом 100,2 (ИМ) при температуре 470°C составляет 86,6 мас. % на сырье, выход водорода - 3,0 мас. %, а содержание ароматических углеводородов - 71,8 мас. %. Следовательно, осуществление процесса предлагаемым способом не обеспечивает выход риформата и водорода на уровне более 87,0 и 3,0 мас. % соответственно по сравнению с предлагаемым способом (примеры 2-4).

Таким образом, по результатам каталитических испытаний (табл.3) предлагаемый способ приготовления катализатора обеспечивает выход риформата с ИОЧ=100-105 на уровне 87,5 - 89,0 мас. %, а выход водорода - 3,4-3,7 мас. %, что соответствует целям настоящей заявки на изобретение.

| Таблица 1 | |||||||

| Условия приготовления носителей | |||||||

| Nносит | Условия приготовления | Tпрокалки, °C | Содержание, мас. % | Sn/Cl, моль | |||

| концентрация C2O4H2, г/л | Т, °C | продолжительность, час | Sn | Cl | |||

| 1 | 20 | 40 | 3 | 450 | 0,15 | 0,15 | 1/3,3 |

| 2 | 30 | 70 | 3 | 450 | 0,18 | 0,14 | 1/2,5 |

| 3 | 30 | 70 | 0,5 | 450 | 0,18 | 0,14 | 1/2,5 |

| 4 | 40 | 60 | 3 | 450 | 0,22 | 0,13 | 1/2,0 |

| 5 | 40 | 60 | 3 | 400 | 0,22 | 0,13 | 1/2,0 |

| 6 | 60 | 80 | 2 | 450 | 0,43 | 0,20 | 1/1,5 |

| 7 | 70 | 40 | 2 | 450 | 0,30 | 0,05 | 1/0,5 |

| Таблица 2 | ||||||

| Химические составы носителей и катализаторов | ||||||

| Пример | Химический состав носителя | Тпропитки, °C | Химический состав катализатора, мас. % | Nносит | ||

| Pt | Sn | Cl | ||||

| 1 прототип | Al20O29(SnOCl3)0,03 | 20 | 0,47 | 0,7 | 0,8 | - |

| 2 предлаг. | Al20O29(SnOCl3)0,02 | 80 | 0,36 | 0,22 | 1,1 | 4 |

| 3 предлаг. | Al20O29(SnOCl3)0,016 | 80 | 0,25 | 0,18 | 0,8 | 2 |

| 4 предлаг. | Al20O29(SnO3Cl)0,04 | 80 | 0,70 | 0,43 | 1,1 | 6 |

| 5 для сравнения | Al20O29(SnOCl3)0,015 | 80 | 0,22 | 0,15 | 1,0 | 1 |

| 6 для сравнения | Al20O29(SnOCl3)0,016 | 80 | 0,25 | 0,18 | 1,0 | 3 |

| 7 для сравнения | Al20O29(SnOCl3)0,02 | 80 | 0,36 | 0,22 | 1,1 | 5 |

| 8 для сравнения | Al2O3SnO2 | 80 | 0,49 | 0,30 | 1,1 | 7 |

| 9 для сравнения | Al20O29(SnOCl3)0,02 | 40 | 0,33 | 0,22 | 1,0 | 4 |

| Таблица 3 | |||||

| Результаты определения селективности катализаторов в риформинге бензиновой фракции 100-180°C | |||||

| Условия: Давление - 1,0 МПа; Объемная скорость подачи сырья - 1,5 час-1;Кратность циркуляции водородсодержащего газа - 1200 дм3/дм3 сырья.Сырье: фр. 100-180°C, н.к. - 100°C, 10% - 110°C, 50% - 125°C,90% - 155, к.к. - 180°C.Парафины / Нафтены / Ароматика - 50/41/9 (мас. %). | |||||

| Пример | Температура процесса, °C | Октановое число риформата (ИМ) | Выход риформата, мас. % | Выход водорода, мас. % | Содержание ароматических углеводородов в риформате, мас. % |

| 1 прототип | 470 | 100,3 | 86,5 | 3,0 | 72,0 |

| 2 предлаг. | 470 | 101,1 | 88,6 | 3,5 | 73,5 |

| 3 предлаг. | 480 | 100,5 | 89,0 | 3,4 | 73,1 |

| 4 предлаг. | 475 | 105,2 | 87,5 | 3,7 | 80,4 |

| 5 для сравнения | 480 | 100,1 | 86,0 | 2,9 | 71,5 |

| 6 для сравнения | 480 | 101,3 | 85,5 | 3,0 | 72,4 |

| 7 для сравнения | 475 | 100,7 | 86,1 | 2,9 | 72,1 |

| 8 для сравнения | 470 | 103,0 | 85,7 | 3,0 | 74,5 |

| 9 для сравнения | 470 | 100,2 | 86,6 | 3,0 | 71,8 |

Способ приготовления катализатора для риформинга бензиновых фракций, включающий обработку носителя раствором соединения олова, сушку и прокалку, с последующей пропиткой водным раствором платинохлористоводородной кислоты, сушкой и прокалкой, отличающийся тем, что носитель гамма-оксид алюминия обрабатывают раствором щавелевой кислоты (с концентрацией не менее 30 г/л, предпочтительно 30-60 г/л), содержащим четыреххлористое олово, при температуре 60-80°C в течение не менее 1 ч с образованием оксихлоридов, имеющих соотношение Sn/Cl от 1/1,5 до 1/2,5, а последующую пропитку раствором, содержащим платинохлористоводородную, соляную и уксусную кислоты, проводят после смачивания носителя водой под вакуумом в две стадии: при 15-25°C (холодная пропитка) и при 70-90°C (горячая пропитка), продолжительностью не менее 0,5 ч каждая.