Композитная конструктивная панель задней кромки элемента летательного аппарата

Иллюстрации

Показать всеИзобретение относится к композитной конструктивной панели задней кромки элемента летательного аппарата (ЛА). Панель задней кромки содержит верхнюю поверхность, нижнюю поверхность, заднюю кромку, соединяющую верхнюю и нижнюю поверхности. При этом верхняя поверхность и нижняя поверхность соединены поперечными элементами жесткости. Причем панель выполнена в виде единой цельной детали, формирующей выполненные за одно целое друг с другом верхнюю поверхность, нижнюю поверхность, заднюю кромку и поперечные элементы жесткости. При изготовлении панели стержни, каждый из которых частично окружен покрывающей оболочкой, располагают на несущей оболочке на участке такой длины, что обеспечена возможность сгиба несущей оболочки. Затем несущую оболочку загибают, накладывая ее на обернутые стержни. Далее панель полимеризуют, присоединяя слои покрывающей оболочки к несущей оболочке и формируя поперечные элементы жесткости, после чего стержни извлекают. Достигается отличная аэродинамическая целостность у задней кромки, повышение жесткости, прочности, простота изготовления. 3 н. и 13 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к композитной конструктивной панели задней кромки элемента летательного аппарата.

Кроме того, изобретение относится к элементу летательного аппарата, содержащему указанную панель.

Композитные панели находят широкое применение в авиационно-космической промышленности, так как они позволяют существенно снизить массу летательного аппарата.

Для изготовления определенных частей летательного аппарата следует использовать конструктивные панели, обеспечивающие высокую механическую прочность. К таким частям относятся, в частности, задние кромки, например, рулевых поверхностей самолета.

В настоящее время широкое распространение получили композитные конструктивные многослойные панели типа "сэндвич", содержащие ячеистый наполнитель, расположенный между внутренней и внешней оболочками.

Как правило, каждая из указанных оболочек, то есть и внутренняя и внешняя оболочка содержит один или более волокнистых слоев, предварительно пропитанных смолой, которая затем полимеризуется на этапе термообработки.

Существуют и другие технологии, согласно которым используют сухие волокнистые слои, то есть без пропитки смолой. В соответствии с таким способом смолу наносят на более позднем этапе термообработки, во время которого смолу распределяют между волокнистыми слоями посредством всасывания.

Композитная многослойная панель может также содержать несколько центральных слоев одного типа или разных типов, причем указанные центральные слои могут быть разделены слоем композиционного материала.

Указанные центральные слои могут быть, например, ячеистыми, из вспененного материала или же содержать одну или более плавких вкладок.

Композитные многослойные панели, содержащие, например, сотовый или вспененный наполнитель, обеспечивают возможность снижения массы конструкций, но при этом позволяют сохранить или даже повысить их механические свойства.

Однако панели указанного выше типа, как правило, непригодны для изготовления задних кромок.

Это связано с тем, что задние кромки имеют малый радиус кривизны, который трудно обеспечить при использовании композитной многослойной панели.

Важно также добиться аэродинамической целостности без каких-либо дефектов, так чтобы не происходило ухудшение эксплуатационных характеристик летательного аппарата.

Кроме того, существует необходимость в упрощении процесса изготовления конструктивной композитной панели задней кромки.

Одна из задач настоящего изобретения состоит в том, чтобы предложить панель, отличающуюся надлежащей аэродинамической целостностью.

Также целесообразным может оказаться ограничение продольного изгиба оболочек панели за счет обеспечения высокой жесткости при изгибе и кручении.

Таким образом, задача настоящего изобретения заключается в том, чтобы создать панель, которая позволит ограничить продольный изгиб оболочек панели, обладает высокой конструкционной механической прочностью и отличается простотой в изготовлении.

Для этого, согласно первому аспекту в настоящем изобретении предложена композитная конструктивная панель задней кромки элемента летательного аппарата, содержащая:

- верхнюю поверхность;

- нижнюю поверхность;

- кромку, соединяющую верхнюю и нижнюю поверхности,

отличающаяся тем, что верхняя поверхность и нижняя поверхность соединены поперечными элементами жесткости, причем конструктивная панель выполнена в виде единой цельной детали, формирующей верхнюю поверхность, нижнюю поверхность, кромку и поперечные элементы жесткости.

Благодаря предлагаемой панели удается добиться отличной аэродинамической целостности у задней кромки. Это связано с тем, что предлагаемая панель изготовлена в виде одной цельной детали. В результате отсутствует необходимость в стыках между панелями, которые могли бы оказать неблагоприятное воздействие на аэродинамические характеристики.

Кроме того, благодаря наличию поперечных элементов жесткости обеспечивается высокая конструкционная прочность, несмотря на малый радиус кривизны на кромке панели.

Наконец, поскольку панель выполнена в виде единой цельной детали, значительно упрощается процесс ее изготовление. Это объясняется тем, что отпадает необходимость в сборке и креплении различных составных элементов конструктивной панели.

Оболочка, формирующая указанную панель, предпочтительно содержит совокупность слоев, причем один или несколько внутренних слоев формируют поперечные элементы жесткости. Это позволяет получить композитную конструктивную панель, обладающую высокой прочностью и способностью амортизировать удары, по существу, поперечные верхней или нижней поверхности.

В соответствии с одним из вариантов осуществления настоящего изобретения предусмотрена по меньшей мере одна продольная балка, установленная так, что направляющая ось каждой продольной балки и направляющая ось поперечных элементов жесткости не являются коллинеарными, причем конструктивная панель выполнена в виде цельной детали, формирующей верхнюю поверхность, нижнюю поверхность, заднюю кромку, поперечные элементы жесткости и продольную балку или балки.

Под термином «направляющая ось» в данном тексте следует понимать ось, по которой продольная балка или поперечный элемент жесткости направлены вдоль их наибольшего размера.

Благодаря наличию одной или нескольких продольных балок, расположенных, по существу, перпендикулярно поперечным элементам жесткости, удается ограничить продольный изгиб верхней и нижней оболочек, а также повысить конструкционную механическую прочность предлагаемой панели в двух направлениях, по существу, перпендикулярных к указанной панели. Кроме того, поскольку предлагаемая панель полностью выполнена в виде цельной детали, процесс ее изготовления весьма прост.

Направляющая ось каждой продольной балки и направляющая ось поперечных элементов жесткости предпочтительно являются, по существу, перпендикулярными.

По меньшей мере одна продольная балка предпочтительно расположена между двумя поперечными элементами жесткости, что позволяет добиться локального повышения конструкционной прочности предлагаемой панели.

Оболочка, формирующая указанную панель, предпочтительно содержит совокупность слоев, причем один или несколько внутренних слоев формируют продольную балку или балки.

Предлагаемая панель предпочтительно содержит армирующие слои, расположенные между внутренними слоями, что обеспечивает возможность упрочнения продольной балки или балок и/или поперечных элементов жесткости.

Согласно второму аспекту в настоящем изобретении предложен способ изготовления предлагаемой панели, отличающийся тем, что он содержит следующие этапы:

первый этап (А), на котором стержни, каждый из которых по меньшей мере частично окружен покрывающей оболочкой, располагают на несущей оболочке на участке такой длины, что обеспечена возможность сгиба несущей оболочки;

второй этап (В), на котором несущую оболочку загибают, накладывая ее на обернутые стержни;

третий этап (С), на котором полученную таким образом панель полимеризуют, присоединяя слои покрывающей оболочки к несущей оболочке и формируя поперечные элементы жесткости; и

четвертый этап (D), на котором стержни извлекают и получают конструктивную панель.

Высота стержней предпочтительно уменьшается вдоль их длины, благодаря чему удается получить отличный аэродинамический профиль конструктивной панели.

Каждый стержень предпочтительно окружают цельной покрывающей оболочкой, содержащей совокупность слоев, что позволяет получить надежное соединение различных элементов, образующих предлагаемую панель.

Способ изготовления предлагаемой панели предпочтительно отличается тем, что:

на первом этапе (А) первые стержни и по меньшей мере один второй стержень, каждый из которых по меньшей мере частично окружен покрывающей оболочкой, располагают на несущей оболочке вдоль двух неколлинеарных направлений, так что обеспечена возможность сгиба указанной несущей оболочки;

на втором этапе (В) несущую оболочку загибают, накладывая ее на обернутые первые стержни и второй стержень или стержни;

на третьем этапе (С) полученную таким образом панель полимеризуют, присоединяя слои покрывающей оболочки к несущей оболочке и формируя поперечные элементы жесткости и продольную балку или балки; и

на четвертом этапе (D) первые стержни и второй стержень или стержни извлекают и получают конструктивную панель.

Высота второго стержня или стержней предпочтительно уменьшается в их поперечном сечении, благодаря чему предлагаемая конструктивная панель обладает отличным аэродинамическим профилем.

Каждый первый и второй стержни предпочтительно окружают цельной покрывающей оболочкой, содержащей совокупность слоев.

На этапе А первые стержни предпочтительно располагают перед задней кромкой, формируя между задней кромкой и первыми стержнями пространство, в которое устанавливают один или несколько вторых стержней, по существу, параллельно задней кромке.

В соответствии с еще одним аспектом в настоящем изобретении предложен элемент летательного аппарата, содержащий по меньшей мере одну предлагаемую конструктивную панель или панель, изготовленную предлагаемым способом.

Предлагаемый элемент предпочтительно представляет собой рулевую поверхность самолета.

Настоящее изобретение станет более понятным при прочтении нижеследующего описания, не имеющего ограничительного характера и приведенного со ссылками на прилагаемые чертежи, на которых изображено следующее.

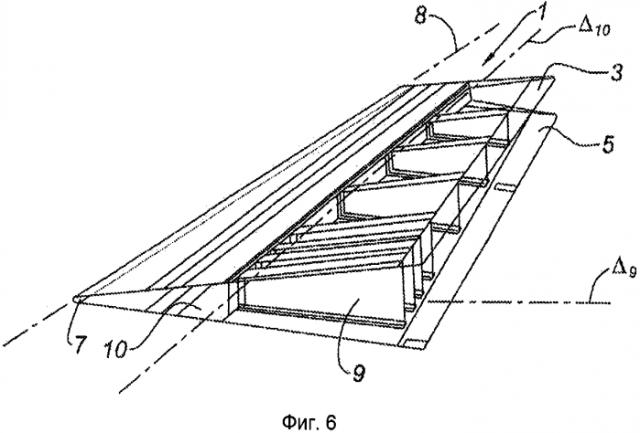

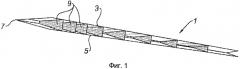

На фиг.1 в аксонометрии показана панель согласно первому варианту осуществления настоящего изобретения.

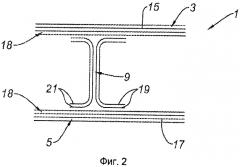

На фиг.2 на виде спереди, в увеличенном масштабе, изображена панель с фиг.1.

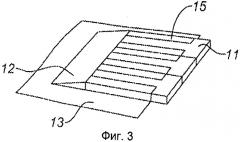

На фиг.3-5 проиллюстрирован способ изготовления панели, показанной на фиг.1.

На фиг.6 в аксонометрии изображена панель в соответствии со вторым вариантом осуществления настоящего изобретения.

На фиг.7 в аксонометрии, на виде снизу проиллюстрирован один из вариантов модификации панели с фиг.6.

Предлагаемая панель 1 содержит верхнюю поверхность 3, нижнюю поверхность 5 и кромку 7, соединяющую верхнюю 3 и нижнюю 5 поверхности. Панель 1 задает заднюю кромку 7, непосредственно получаемую во время термообработки предлагаемой панели, что упрощает процесс ее изготовления.

Верхняя поверхность 3 и нижняя поверхность 5 соединены друг с другом поперечными элементами 9 жесткости, выполненными с указанными поверхностями за одно целое.

Другими словами, согласно первому варианту изобретения, представленному на фиг.1, предлагаемая панель 1 выполнена в виде единой цельной детали, формирующей верхнюю поверхность 3, нижнюю поверхность 5, кромку 7 и поперечные элементы 9 жесткости.

В соответствии со вторым вариантом изобретения, изображенным на фиг.6 и 7, верхняя поверхность 3 и нижняя поверхность 5 соединены поперечными элементами 9 жесткости, а также по меньшей мере одной продольной балкой 10, причем указанные элементы 9 жесткости и продольная балка или балки 10 выполнены за одно целое с указанными поверхностями.

Согласно второму варианту изобретения, по меньшей мере одна продольная балка 10 расположена так, что направляющая ось Δ10 каждой продольной балки 10 и направляющая ось Δ9 поперечных элементов 9 жесткости не являются коллинеарными. В результате предлагаемая панель 1 обладает высокой конструкционной прочностью в двух непараллельных направлениях.

Направляющая ось Δ10 каждой продольной балки 10 и направляющая ось Δ9 поперечных элементов 9 жесткости, по существу, перпендикулярны.

Под термином «продольный» в данном тексте следует понимать направление, по существу, коллинеарное направляющей оси 8 задней кромки 7. Как видно на фиг.6 и 7, направляющая ось 8 задней кромки, по существу, коллинеарна направляющей оси Δ10 каждой продольной балки 10 и/или, по существу, перпендикулярна направляющей оси Δ9 поперечных элементов 9 жесткости.

В качестве альтернативного варианта (не показан) направляющая ось Δ9 поперечных элементов 9 жесткости не коллинеарна направляющей оси 8 задней кромки, но при этом она не перпендикулярна указанной направляющей оси 8. По аналогии направляющая ось Δ10 каждой продольной балки 10 может быть не коллинеарной направляющей оси 8 задней кромки, а также быть не коллинеарной направляющей оси Δ9 поперечных элементов 9 жесткости.

Под словом «поперечный» в данном тексте следует понимать направление, по существу, перпендикулярное плоскостям, образуемым верхней поверхностью 3 и нижней поверхностью 5.

Продольная балка или балки 10, как правило, расположены на конце поперечных элементов 9 жесткости, обращенном к задней кромке 7. Для этого, поперечные элементы 9 жесткости помещают на определенном, не равном нулю, расстоянии от задней кромки 7.

Таким образом, предлагаемая панель 1 может содержать одну продольную балку или совокупность продольных балок. При использовании совокупности продольных балок 10, расположенных, в частности, между двумя поперечными элементами 9 жесткости (фиг.7), удается добиться локального ограничения малейшего продольного изгиба предлагаемой панели 1. При этом длина указанной продольной балки 10 не превышает расстояния между двумя поперечными элементами 9 жесткости вдоль направляющей оси 8.

Как правило, длина продольной балки 10 вдоль направляющей оси Δ10 может быть меньше или равна длине предлагаемой панели 1. В случае когда направляющая ось Δ10 продольной балки 10 не параллельна направляющей оси 8 задней кромки, длина данной балки 10 может превышать длину предлагаемой панели 1 при условии, что балка не выдается за пределы предлагаемой панели.

По аналогии длина поперечного элемента 9 жесткости вдоль направляющей оси Δ9 может быть меньше или равна длине предлагаемой панели 1. В случае когда направляющая ось Δ9 поперечного элемента 9 жесткости не перпендикулярна направляющей оси 8 задней кромки, длина данного элемента 9 жесткости может превышать ширину предлагаемой панели 1 при условии, что он не выдается за пределы предлагаемой панели.

Кроме того, согласно второму варианту изобретения панель 1 выполнена в виде единой цельной детали, формирующей верхнюю поверхность 3, нижнюю поверхность 5, кромку 7, а также поперечные элементы 9 жесткости и продольную балку или балки 10.

В обоих вариантах изобретения, представленных на фиг.1, 6 и 7, предлагаемая панель 1 образована единой цельной оболочкой.

Цельная оболочка может быть изготовлена из любой подходящей и известной специалистам в данной области техники ткани или волокон, которые можно пропитать эпоксидной или другой смолой. В качестве примера можно привести углеродные, стеклянные волокна или волокна марки "Кевлар".

Единая цельная оболочка предпочтительно образована совокупностью слоев 18, соединенных друг с другом посредством полимеризующейся смолы, например эпоксидной, которую вводят между указанными слоями 18.

В частности, верхний участок 15 оболочки, формирующий верхнюю поверхность 3, и нижний участок 17 оболочки, формирующий нижнюю поверхность 5, могут содержать совокупность слоев 18. При этом внутренние слои 19, 21, обращенные внутрь панели 1, простираются вдоль указанной панели от одного поперечного сечения до второго поперечного сечения.

В первом варианте изобретения, показанном на фиг.1 и 2, благодаря тому, что поперечные элементы 9 жесткости содержат слои 18, композитная конструктивная панель 1 обладает высокой прочностью и способностью амортизировать удары, по существу, поперечные верхней 3 или нижней 5 поверхностям.

Во втором варианте изобретения, изображенном на фиг.6 и 7, благодаря тому, что поперечные элементы 9 жесткости и продольная балки или балки 10 содержат слои 18, композитная конструктивная панель 1 также обладает высокой прочностью и способностью амортизировать удары, по существу, поперечные верхней 3 или нижней 5 поверхностям.

Указанные преимущества настоящего изобретения обеспечены благодаря тому, что предлагаемая панель 1 механически армирована в двух неколлинеарных направлениях, а именно в направлениях, по существу, перпендикулярных плоскости, образуемой предлагаемой панелью 1.

Как показано на фиг.2, внутренние слои 19 проходят непрерывно от нижнего участка 17, пересекают панель 1, по существу, перпендикулярно нижней поверхности 5, образуя участок слоев, составляющих поперечные элементы 9 жесткости или, при необходимости, продольные балки 10, и проходят до верхней поверхности 3 вдоль поперечного сечения.

То же самое относится и к другим внутренним слоям 21 другого поперечного сечения.

Таким образом, в зависимости от варианта исполнения панели поперечный элемент 9 жесткости либо поперечный элемент 9 жесткости и продольная балки (или балки) 10 образованы внутренними слоями 19 и 21 от поперечных сечений.

Очевидно, что слои 18, используемые в каждом из вариантов исполнения панелей, могут быть одинаковыми или отличаться друг от друга в зависимости от того, какие свойства необходимо обеспечить.

Из традиционно используемых видов слоев можно отметить, среди прочего, слои стеклянных, углеродных волокон или волокон марки "Кевлар".

В случае когда слои 19, 21, обеспечивающие армирование, не обладают сами по себе достаточной прочностью или подлежат упрочнению, можно, в частности, прибегнуть к сшиванию друг с другом всех или части указанных слоев 19, 21. Можно также между указанными слоями 19, 21 поместить армирующие слои, например, из углеродных волокон, которые в зависимости от варианта выполнения панели могут быть предусмотрены в поперечных элементах 9 жесткости либо в поперечных элементах 9 жесткости и/или в продольной балке (или балках) 10.

Предлагаемую панель 1 изготавливают с использованием способа, который содержит следующие этапы:

- первый этап А, на котором стержни 11, каждый из которых по меньшей мере частично окружен покрывающей оболочкой 15, располагают на несущей оболочке 13 на участке такой длины, что обеспечена возможность сгиба несущей оболочки 13 (фиг.3);

- второй этап В, на котором несущую оболочку 13 загибают, накладывая ее на обернутые стержни 11 (фиг.4);

- третий этап С, на котором полученную таким образом панель полимеризуют, присоединяя слои покрывающей оболочки к несущей оболочке 13 и формируя тем самым поперечные элементы 9 жесткости; и

- четвертый этап D, на котором стержни 11 извлекают и получают конструктивную панель (фиг.5).

В приведенном ниже тексте выражения «по меньшей мере частично окруженный» и «обернутый» следует расценивать как синонимы. Таким образом, понятие «обертывание» в данном тексте означает, что стержень окружен по меньшей мере частично.

Кроме того, предлагаемую панель 1 можно изготовить с использованием способа, который отличается тем, что:

- на первом этапе А первые стержни 11 и по меньшей мере один второй стержень 12, каждый из которых по меньшей мере частично окружен покрывающей оболочкой 15, располагают на несущей оболочке 13 вдоль двух неколлинеарных направлений Δ10, Δ9, в частности вдоль длины и вдоль ширины соответственно указанной несущей оболочки 13, так что обеспечена возможность сгиба несущей оболочки (фиг.4);

- на втором этапе В несущую оболочку 13 загибают, накладывая ее на обернутые первые стержни 11 и второй стержень или стержни 12 (фиг.5);

- на третьем этапе (С) полученную таким образом панель полимеризуют, присоединяя слои покрывающей оболочки к несущей оболочке 13 и формируя тем самым поперечные элементы 9 жесткости и продольную балку или балки 10; и

- на четвертом этапе D первые стержни 11 и второй стержень или стержни 12 извлекают и получают конструктивную панель 1 (фиг.6).

Предлагаемый способ позволяет регулировать количество слоев между двумя поперечными элементами 9 жесткости, а также, при необходимости, в области продольной балки или балок 10. В результате удается оптимизировать массу предлагаемой панели 1 и одновременно повысить продольную и поперечную жесткость.

Кроме того, предлагаемый способ позволяет изготовить панель 1 в виде единой цельной детали за счет сплавления загнутой несущей оболочки 13 и покрывающей оболочки.

Предлагаемый способ также позволяет в зависимости от требуемой конструкционной прочности использовать необходимое количество элементов жесткости и, при необходимости, продольных балок за счет увеличения или уменьшения количества стержней или их размеров.

Более того, способ не накладывает каких-либо ограничений в отношении выбора положения элементов жесткости и, при необходимости, продольной балки или балок. Их устанавливают с тем расчетом, чтобы обеспечить повышение прочности конструкции.

В частности, на этапе А каждый из первых стержней 11 по меньшей мере частично окружают покрывающей оболочкой 15 по боковым граням указанных стержней 11.

Второй стержень 12 или каждый из вторых стержней 12 по меньшей мере частично окружают покрывающей оболочкой 15 по меньшей мере на одном участке продольной стороны указанных стержней 12.

Стержни 11, используемые в первом варианте исполнения панели, либо первые стержни 11 и второй стержень или стержни 12, используемые во втором варианте исполнения панели, имеют подходящую форму для формирования поперечных элементов 9 жесткости, а также, при необходимости, продольной балки или балок 10. Как правило, указанные стержни в поперечном сечении имеют, по существу, треугольную, прямоугольную, квадратную или трапецеидальную форму.

Первые стержни 11, формирующие поперечные элементы 9 жесткости, располагают, как правило, перед кромкой 7 для образования пространства, в которое устанавливают один или несколько вторых стержней 12 параллельно кромке 7, причем указанные стержни 12 формируют продольную балку или балки 10 (фиг.4) и ограничивают элементы жесткости в соответствии с требуемыми механическими характеристиками (фиг.3). В результате удается получить отличный аэродинамический профиль конструктивной панели 1.

Высота стержней 11 предпочтительно уменьшается вдоль их длины, что позволяет добиться соответствия малому радиусу кривизны кромки 7.

Кроме того, во втором варианте исполнения панели, высота второго стержня или стержней 12 уменьшается в их поперечном сечении, что позволяет добиться соответствия малому радиусу кривизны кромки 7. Благодаря этому удается получить отличный аэродинамический профиль конструктивной панели 1.

В первом варианте исполнения предлагаемой панели стержни 11 предпочтительно располагают на несущей оболочке 13, на участке такой длины, что обеспечена возможность сгиба указанной несущей поверхности 13. Таким образом, стержни 11 можно установить на расстоянии менее половины длины указанной оболочки 13, что позволит получить верхнюю поверхность 3, длина которой, по существу, равна длине нижней поверхности 5.

Во втором варианте исполнения предлагаемой панели первые стержни 11 и второй или вторые стержни 12 располагают на несущей оболочке 13, на участке такой длины, что обеспечена возможность сгиба указанной несущей оболочки 13. В результате первые стержни 11 и второй или вторые стержни 12 можно установить на расстоянии менее половины длины указанной оболочки 13, что позволит получить верхнюю поверхность 3, длина которой, по существу, равна длине нижней поверхности 5.

Обертывание стержней 11 либо первых стержней 11 и второго стержня или стержней 12 осуществляют, как правило, перед их укладкой на несущую оболочку 13. Для этого используют цельную покрывающую оболочку 15, содержащую совокупность слоев, например два или три слоя, и обеспечивающую оптимальное обертывание. Количество слоев, образующих покрывающую оболочку 15, как правило, меньше количества слоев несущей оболочки 13.

Количество слоев несущей оболочки 13 может быть больше 2, равно 3, 5 или более.

Количество слоев покрывающей оболочки 15 может быть больше 2, равно 3, 5 или более.

Слои несущей оболочки 13 и покрывающей оболочки 15 пропитывают полимеризующейся смолой, например эпоксидной смолой.

На этапе В несущую оболочку 13 загибают с помощью любого известного специалистам средства и тем самым формируют кромку 7, верхнюю поверхность 3 и нижнюю поверхность 5.

Полимеризацию осуществляют на этапе С, как правило, путем нагревания до температуры отверждения. Указанная температура зависит от типа смолы, используемой при изготовлении цельной предлагаемой панели 1. Например, если несущую оболочку 13 и/или покрывающую оболочку 15 изготавливают с использованием эпоксидной смолы, то температура отверждения составляет от 60 до 200°С.

Указанный этап выполняют в автоклаве или любом другом нагревательном устройстве.

Несущая оболочка 13 и покрывающая оболочка 15 содержат, как правило, слои на основе волокон, таких как стеклянные, углеродные волокна или волокна марки "Кевлар", причем указанные волокна в процессе отверждения материала пропитываются полимеризующейся смолой.

На этапе D, в соответствии с одним из вариантов исполнения панели стержни 11 либо первые стержни 11 и второй стержень или стержни 12 извлекают, используя любые известные специалистам средства, в частности извлекающие устройства с ручным или автоматическим управлением. Извлечение стержней осуществляют, как правило, в направлении, по существу, коллинеарном направлению, в котором проходят поперечные элементы жесткости 9 или, при необходимости, продольная балка или балки 10.

Предлагаемую панель 1 предпочтительно используют в элементе летательного аппарата, например+ в рулевых поверхностях самолета.

1. Композитная конструктивная панель (1) задней кромки элемента летательного аппарата, содержащая:верхнюю поверхность (3);нижнюю поверхность (5);заднюю кромку (7), соединяющую верхнюю (3) и нижнюю (5) поверхности, отличающаяся тем, что верхняя поверхность (3) и нижняя поверхность (5) соединены поперечными элементами (9) жесткости, причем конструктивная панель выполнена в виде единой цельной детали, формирующей выполненные за одно целое друг с другом верхнюю поверхность (3), нижнюю поверхность (5), заднюю кромку (7) и поперечные элементы (9) жесткости.

2. Панель (1) по п.1, в которой оболочка, формирующая указанную панель, содержит совокупность слоев (18), причем один или несколько внутренних слоев (19, 21) формируют поперечные элементы (9) жесткости.

3. Панель (1) по п.1, в которой предусмотрена по меньшей мере одна продольная балка (10), установленная так, что направляющая ось (Δ10) каждой продольной балки (10) и направляющая ось (Δ9) поперечных элементов (9) жесткости не являются коллинеарными, причем конструктивная панель (1) выполнена в виде цельной детали, формирующей верхнюю поверхность (3), нижнюю поверхность (5), заднюю кромку (7), поперечные элементы (9) жесткости и продольную балку или балки (10).

4. Панель (1) по п.3, в которой направляющая ось (Δ10) каждой продольной балки (10) и направляющая ось (Δ9) поперечных элементов (9) жесткости являются, по существу, перпендикулярными.

5. Панель (1) по любому из пп.3-4, в которой по меньшей мере одна продольная балка (10) расположена между двумя поперечными элементами (9) жесткости.

6. Панель (1) по любому из пп.3-4, в которой оболочка, формирующая указанную панель (1), содержит совокупность слоев (18), причем один или несколько внутренних слоев (19, 21) формируют продольную балку или балки (10).

7. Панель (1) по любому из пп.3-4, причем она содержит армирующие слои, расположенные между внутренними слоями (19, 21).

8. Способ изготовления панели (1) по п.1, отличающийся тем, что он содержит следующие этапы:первый этап (А), на котором стержни (11), каждый из которых по меньшей мере частично окружен покрывающей оболочкой (15), располагают на несущей оболочке (13) на участке такой длины, что обеспечена возможность сгиба несущей оболочки (13);второй этап (В), на котором несущую оболочку (13) загибают, накладывая ее на обернутые стержни (11);третий этап (С), на котором полученную таким образом панель полимеризуют, присоединяя слои покрывающей оболочки к несущей оболочке (13) и формируя поперечные элементы (9) жесткости; ичетвертый этап (D), на котором стержни (11) извлекают и получают конструктивную панель.

9. Способ по п.8, отличающийся тем, что высота стержней (11) уменьшается вдоль их длины.

10. Способ по п.8, отличающийся тем, что каждый стержень окружают цельной покрывающей оболочкой, содержащей совокупность слоев.

11. Способ по любому из пп.8-10, отличающийся тем, что:на первом этапе (А) первые стержни (11) и по меньшей мере один второй стержень (12), каждый из которых по меньшей мере частично окружен покрывающей оболочкой (15), располагают на несущей оболочке (13) вдоль двух неколлинеарных направлений (Δ10, Δ9), так что обеспечена возможность сгиба указанной несущей оболочки (13);на втором этапе (В) несущую оболочку (13) загибают, накладывая ее на обернутые первые (11) и второй стержень или стержни (12);на третьем этапе (С) полученную таким образом панель полимеризуют, присоединяя слои покрывающей оболочки к несущей оболочке (13) и формируя поперечные элементы (9) жесткости и продольную балку или балки (10); ина четвертом этапе (D) первые стержни (11) и второй стержень или стержни (12) извлекают и получают конструктивную панель (1).

12. Способ по п.11, отличающийся тем, что высота второго стержня или стержней (12) уменьшается в их поперечном сечении.

13. Способ по п.10, отличающийся тем, что каждый первый (11) и второй (12) стержни окружают цельной покрывающей оболочкой (15), содержащей совокупность слоев.

14. Способ по любому из пп.8-10, 12 или 13, отличающийся тем, что на этапе А первые стержни (11) располагают перед задней кромкой (7), формируя между задней кромкой (7) и первыми стержнями (11) пространство, в которое устанавливают один или несколько вторых стержней (12), по существу, параллельно задней кромке (7).

15. Элемент летательного аппарата, содержащий по меньшей мере одну конструктивную панель (1) по любому из пп.1-7 или панель, изготовленную способом по любому из пп.8-14.

16. Элемент по п.15, представляющий собой рулевую поверхность самолета.