Способ изготовления покрытых подложек

Иллюстрации

Показать всеИзобретение относится к способу изготовления покрытых подложек, например, для печатной бумаги, синтетической бумаги, нетканых материалов, картона, упаковочных материалов, строительных материалов и пр. Способ включает стадии, в которых готовят подложку, готовят по меньшей мере один минеральный материал, готовят полисахаридный материал, включающий один или более полисахаридов, наносят на подложку покрытие по меньшей мере из одного минерального материала и на полученный грунтовочный слой из минерального материала наносят покрытие из одного или более полисахаридов. Также изобретение относится к покрытой подложке, полученной этим способом, и к ее применению. 3 н. и 21 з.п. ф-лы, 13 ил., 1 табл.

Реферат

Настоящее изобретение относится к способу изготовления покрытых подложек, а также к покрытым подложкам, полученным этим способом, и к их применению.

Постоянной задачей является улучшение свойств определенных подложек, например, в производстве бумаги для создания бумаг, имеющих улучшенные характеристики поверхности, например, в плане гладкости и однородности поверхности, а также структурной стабильности.

Значительная жесткость как преимущественная характеристика, например, может быть достигнута применением полисахаридов, будь то в качестве наполнителей или покрытий. Например, нано- и микрофибриллярная целлюлоза хорошо известна в производстве бумаги как покровный материал, а также в мокрой части, но ее применение в типичных вариантах мокрой части сдерживается высокой стоимостью и потенциальным обилием отходов.

Применению нано- и микрофибриллярной целлюлозы в мокрой части при производстве бумаги/картона весьма препятствует обезвоживание полотна, необходимость в дополнительных затратах либо на высушивание, либо на замедление работы бумагоделательной машины, и, если она используется в качестве агента для поверхностной обработки, она проявляет плохую кроющую способность покрытия.

Растворимость и тонкодисперсная природа материала делают неудовлетворительным его удержание, и, будучи удерживаемым, он, как правило, неэффективно наносится в отношении пространственного распределения в волоконной матрице бумаги.

Поэтому необходимо предотвращать потери такого дорогостоящего материала, как нано- и микрофибриллярная целлюлоза, в пустотах волоконной матрицы бумаги или картона, и необходимо максимально поддерживать структурную целостность поверхности.

Таким образом, целью настоящего изобретения является способ получения покрытых подложек, имеющих хорошие характеристики поверхности, например, в плане гладкости и однородности поверхности, а также структурной стабильности, с предотвращением любой нежелательной потери материала во время производства.

Неожиданно было обнаружено, что нанесение на подложки покрытия из полисахаридного материала в сочетании с грунтовкой из минерального материала, которая способна абсорбировать такой полисахаридный материал, значительно улучшает эффективность применения такого материала, а также качество подложки, например, в плане гладкости и однородности поверхности, поверхностной прочности и жесткости при изгибе, причем проницаемость может быть без труда регулируемой соотношением грунтовки и полисахаридного материала.

Грунтовки из минерального материала в принципе известны, например, из неопубликованной Европейской патентной заявки № 10 168 352.2, но в прототипе нельзя найти никаких указаний на сочетание таких грунтовок из минерального материала со слоями полисахаридного материала, обеспечивающее вышеупомянутые улучшенные характеристики полученной бумаги.

Было найдено, что при использовании грунтовки из минерального материала полисахариды полисахаридного материала не проходят через поверхность подложки и как таковые могут быть внедрены внутрь пористой структуры грунтовки из минерального материала, обеспечивая превосходную кроющую способность и непрерывность тонкого слоя, существенные для создания эффективной концентрации полисахарида на поверхности подложки, которая может быть в особенности полезной, например, в случае нанофибриллярной целлюлозы, где целлюлозный материал удерживается на поверхности подложки в результате абсорбирования фракции наночастиц из нанофибриллярной целлюлозы с in-situ формированием композитного слоя.

Таким образом, вышеуказанная проблема разрешается с помощью способа изготовления покрытых подложек, который характеризуется следующими стадиями, в которых:

- готовят подложку,

- готовят по меньшей мере один минеральный материал,

- готовят полисахаридный материал, включающий один или более полисахаридов,

- наносят на подложку покрытие по меньшей мере из одного минерального материала для получения грунтовочного слоя из минерального материала,

- наносят на грунтовочный слой из минерального материала покрытие из полисахаридного материала, включающего один или более полисахаридов.

Наблюдаемые эффекты представляются связанными с общеизвестным принципом двутавровой балки, в котором балка в этом случае состоит из подложки, такой как лист бумаги или картон, испытывающей высокие нагрузки при изгибе вдоль осевых волокон, которые являются наиболее отдаленными от нейтральной (ненагруженной) оси.

Согласно принципу двутавровой балки, который обычно используют в строительстве, для изгибной жесткости требуется сравнительно небольшое количество материала в области, близкой к нейтральной оси, хотя, конечно, необходимо иметь достаточную прочность по z-направлению для сопротивления расслоению в процессах печати, фальцовки и проклеивания.

Вместо этого принципа, который касается однородного материала, можно вообразить двутавровую балку как представляющую распределение плотности листа; нейтральная ось проходит вдоль центра полотна, который может иметь относительно низкую плотность, и большая часть материала с высокой плотностью сосредоточивается на наружных плоских поверхностях.

Принцип двутавровой балки применим к нано- и микрофибриллярному целлюлозному материалу, а также к другим полисахаридам, таким как крахмал, и т.д., используемым в настоящем изобретении, то есть, чем более структурно плотным является материал, тем более выраженная дифференциация по плотности требуется между наружными слоями, обеспечивающими прочность, и внутренними слоями общей структуры, чтобы максимизировать эффект жесткости, тогда как если общая плотность низка (например, в некаландрированной бумаге), для максимального эффекта может быть использована подобная мостовой ферме конструкция бумаги, и для наружных слоев может сохраняться низкая плотность.

Подходящими подложками согласно настоящему изобретению могут быть бумаги или картоны, например, каландрированные или некаландрированные бумаги или картоны, и могут быть выбраны из группы, включающей стандартную покрытую и непокрытую бумагу, которая может быть бездревесной или включающей древесину (например, PlanoJet, фирма Papyrus AB, Швеция).

Подложки, которые могут быть предпочтительно использованы в настоящем изобретении, выбирают из группы, включающей бумаги для печати, писчие бумаги, бумаги для распечаток, печатные бумаги, синтетические бумаги, нетканые материалы, картон и упаковочные материалы, строительные материалы, такие как декоративные бумаги и строительный картон, и бумаги для отделки поверхностей.

Минеральный материал, который используется в качестве грунтовки на подложке, предпочтительно выбирают из группы, включающей минеральные пигменты и наполнители.

В особенности предпочтительно минеральный материал выбирают из группы, включающей осажденный карбонат кальция (PCC), который может иметь кристаллическую структуру ватерита, кальцита или арагонита; природный размолотый карбонат кальция (GCC), который может быть выбран из мрамора, известняка и/или мела; поверхностно-модифицированный карбонат кальция; доломит; тальк; бентонит; глину; магнезит; белый пигмент сатинит; сепиолит, гантит, диатомит; силикаты; диоксид титана; и их смеси.

В особенно предпочтительном варианте исполнения указанный минеральный материал выбирают из группы, включающей поверхностно-модифицированные карбонаты кальция; более предпочтительно карбонаты кальция, подвергнутые химической поверхностной обработке, представляющие собой продукт реакции природного карбоната кальция с диоксидом углерода и одной или более кислотами, в которой диоксид углерода образуется in-situ в результате кислотной обработки, и/или подается от внешнего источника.

Природный карбонат кальция, используемый для этой реакции, предпочтительно выбирают из группы, включающей мрамор, мел, кальцит, доломит, известняк, и их смеси. В одном предпочтительном варианте исполнения природный карбонат кальция измельчают перед обработкой кислотой и диоксидом углерода. Стадия измельчения может быть проведена с помощью любого общеупотребительного размалывающего устройства, такого как бегуны мелкого помола, известного квалифицированному специалисту.

Подвергнутый химической поверхностной обработке природный карбонат кальция, используемый в настоящем изобретении, получают в виде водной суспензии, имеющей значение рН, измеренное при температуре 20ºС, более 6,0, предпочтительно более 6,5, более предпочтительно свыше 7,0, еще более предпочтительно свыше 7,5.

В одном предпочтительном способе получения водной суспензии природный карбонат кальция, либо тонко измельченный, такой как размолотый, либо нет, суспендируют в воде. Суспензия предпочтительно имеет содержание природного карбоната кальция в пределах диапазона от 1% по весу до 80% по весу, более предпочтительно от 3% по весу до 60% по весу и еще более предпочтительно от 5% по весу до 40% по весу, в расчете на вес суспензии.

В следующей стадии к водной суспензии, содержащей природный карбонат кальция, добавляют кислоту. Кислота при температуре 25ºС предпочтительно имеет значение рКа 2,5 или менее. Если значение рКа при температуре 25ºС составляет 0 или менее, кислоту предпочтительно выбирают из серной кислоты, соляной кислоты или их смесей. Если значение рКа при температуре 25ºС составляет от 0 до 2,5, кислоту предпочтительно выбирают из H2SO3, H2SO4, Н3РО4, щавелевой кислоты или их смесей. Одна или более кислот могут быть добавлены к суспензии в виде концентрированного раствора или более разбавленного раствора. Молярное отношение кислоты к природному карбонату кальция предпочтительно составляет от 0,05 до 4, более предпочтительно от 0,1 до 2.

В качестве альтернативного варианта, также возможно добавление кислоты к воде до того, как в ней суспендируют природный карбонат кальция.

В следующей стадии природный карбонат кальция обрабатывают диоксидом углерода. Если для кислотной обработки природного карбоната кальция используют сильную кислоту, такую как серная кислота или соляная кислота, то диоксид углерода образуется автоматически. Альтернативно или дополнительно, диоксид углерода может быть подведен от внешнего источника.

Кислотная обработка и обработка диоксидом углерода могут быть проведены одновременно, что представляет собой ситуацию, когда используют сильную кислоту. Также возможно проведение сначала кислотной обработки, например, умеренно сильной кислотой, имеющей значение рКа в диапазоне от 0 до 2,5, с последующей обработкой диоксидом углерода, подаваемого от внешнего источника.

Концентрация газообразного диоксида углерода в суспензии, в единицах объема, предпочтительно является такой, что отношение «(объем суспензии):(объем газообразного СО2)» составляет от 1:0,05 до 1:20, еще более предпочтительно от 1:0,05 до 1:5.

В одном предпочтительном варианте исполнения стадию кислотной обработки и/или стадию обработки диоксидом углерода повторяют по меньшей мере однократно, более предпочтительно несколько раз.

После кислотной обработки и обработки диоксидом углерода величина рН водной суспензии, измеренная при температуре 20°С, естественным образом достигает значения более 6,0, предпочтительно более 6,5, более предпочтительно свыше 7,0, еще более предпочтительно свыше 7,5, тем самым с получением природного карбоната кальция, подвергнутого химической поверхностной обработке, в виде водной суспензии, имеющей величину рН более 6,0, предпочтительно более 6,5, более предпочтительно свыше 7,0, еще более предпочтительно свыше 7,5. Если водную суспензию оставляют стоять до достижения равновесия, значение рН составляет более 7. Величина рН свыше 6,0 может быть скорректирована без добавления основания, когда перемешивание водной суспензии продолжают в течение достаточного периода времени, предпочтительно от 1 часа до 10 часов, более предпочтительно от 1 до 5 часов.

В альтернативном варианте, до достижения равновесия, которое возникает при величине рН свыше 7, значение рН может быть повышено до величины более 6 добавлением основания после обработки диоксидом углерода. Может быть использовано любое общеупотребительное основание, такое как гидроксид натрия или гидроксид калия.

Дополнительные подробности относительно приготовления подвергнутого химической поверхностной обработке природного карбоната кальция раскрыты в патентных документах WO 00/39222 и US 2004/0020410 А1, причем содержание этих литературных источников включено здесь в настоящую заявку.

В одном предпочтительном варианте исполнения получения подвергнутого химической поверхностной обработке природного карбоната кальция, природный карбонат кальция вводят в реакцию с кислотой и/или диоксидом углерода в присутствии по меньшей мере одного соединения, выбранного из группы, состоящей из силиката, кремнезема, гидроксида алюминия, алюмината щелочноземельного металла, такого как алюминат натрия или калия, оксида магния или их смесей. По меньшей мере один силикат предпочтительно выбирают из силиката алюминия, силиката кальция или силиката щелочноземельного металла. Эти компоненты могут быть добавлены к водной суспензии, включающей природный карбонат кальция, до добавления кислоты и/или диоксида углерода.

В альтернативном варианте, такой(-кие) компонент(-ты), как силикат, и/или кремнезем, и/или гидроксид алюминия, и/или алюминат щелочноземельного металла, и/или оксид магния, может(-гут) быть добавлен(-ны) к водной суспензии природного карбоната кальция в то время, когда реакция природного карбоната кальция с кислотой и диоксидом углерода уже началась. Дополнительные подробности относительно приготовления подвергнутого химической поверхностной обработке природного карбоната кальция в присутствии по меньшей мере одного из таких компонентов, как силикат, и/или кремнезем, и/или гидроксид алюминия, и/или алюминат щелочноземельного металла, раскрыты в патентном документе WO 2004/083316, причем содержание этого литературного источника включено здесь в настоящую заявку.

Также возможно применение подвергнутого химической поверхностной обработке осажденного карбоната кальция, который предпочтительно получают согласно способу, описанному в заявке ЕР № 2 070 991, а именно введением содержащего осажденный карбонат кальция (PCC) пигмента в контакт с Н3О+-ионами, и по меньшей мере с одним анионом, способным формировать нерастворимые в воде соли кальция, причем указанный анион солюбилизирован в водной среде с образованием суспензии подвергнутого химической поверхностной обработке содержащего PCC пигмента, в которой указанный подвергнутый химической поверхностной обработке PCC включает нерастворимую по меньшей мере частично кристаллическую соль кальция с указанным анионом, образованную на поверхности по меньшей мере части PCC, и создается избыток солюбилизированных ионов кальция.

В одном предпочтительном варианте исполнения минеральный материал имеет удельную площадь поверхности от 1 м2/г до 200 м2/г, более предпочтительно от 20 м2/г до 120 м2/г и еще более предпочтительно от 30 м2/г до 115 м2/г, в особенности предпочтительно от 46 м2/г до 100 м2/г, наиболее предпочтительно от 50 м2/г до 80 м2/г, например, 55 м2/г, измеренную с использованием азота и метода ВЕТ (Брунауэра-Эммета-Теллера) согласно стандарту ISO 9277.

Кроме того, предпочтительно, чтобы минеральный материал имел медианный размер частиц (d50) от 0,01 до 50 мкм, более предпочтительно от 0,05 до 25 мкм, еще более предпочтительно от 0,1 до 10 мкм, в особенности предпочтительно от 0,2 до 5 мкм, например 2,7 мкм, в частности от 0,5 до 1,5 мкм, например 0,8 мкм, измеренный согласно упомянутому ниже методу.

Для частиц, имеющих d50 более 0,5 мкм, весовой медианный размер частиц d50 определяли с использованием прибора Sedigraph 5100 от компании Micromeritics, США. Измерение выполняли в 0,1%-ном по весу водном растворе Na4P2O7. Образцы диспергировали с использованием высокоскоростной мешалки и ультразвука. Для частиц, имеющих d50≤500 нм, определяли объемный медианный размер частиц с использованием прибора Malvern Zetasizer Nano ZS от компании Malvern, Великобритания. Измерение выполняли в 0,1%-ном по весу водном растворе Na4P2O7. Образцы диспергировали с использованием высокоскоростной мешалки и ультразвука.

В одном предпочтительном варианте исполнения минеральный материал представляет собой подвергнутый химической поверхностной обработке природный карбонат кальция, имеющий удельную площадь поверхности в пределах диапазона от 15 до 200 м2/г, и весовой медианный размер частиц в пределах диапазона от 0,1 до 50 мкм. Более предпочтительно, удельная площадь поверхности варьирует в пределах диапазона от 20 до 80 м2/г, и весовой медианный размер частиц в пределах диапазона от 0,5 до 25 мкм. Еще более предпочтительно, удельная площадь поверхности варьирует в пределах диапазона от 30 до 60 м2/г, и весовой медианный размер частиц в пределах диапазона от 0,7 до 7 мкм.

Минеральный материал может быть введен в форме порошка, хотя его предпочтительно вносят в форме суспензии, такой как водная суспензия. В этом случае содержание твердых веществ в суспензии минерального материала предпочтительно составляет от 10 до 80% по весу, более предпочтительно составляет от 20 до 75% по весу, еще более предпочтительно составляет от 30 до 60% по весу, наиболее предпочтительно составляет от 40 до 55% по весу, например 50% по весу.

Возможно сочетание минерального материала со связующими средствами, например, такими как связующие средства на основе стирол-акрилатного латекса, такого как Acronal S360D (фирмы BASF, Людвигсхафен, Германия), чтобы улучшить связывание грунтовки из минерального материала с подложкой.

Дополнительные связующие средства, которые могут быть благоприятно использованы в комбинации с минеральным материалом, выбирают, например, из группы, включающей крахмал, белки, стирол-бутадиеновый латекс, поливиниловый спирт, поливинилацетат и их смеси.

Связующие средства могут быть использованы в количестве от 1 до 30% по весу, предпочтительно от 4 до 20% по весу, более предпочтительно от 5 до 15% по весу, наиболее предпочтительно от 7 до 10% по весу, в расчете на вес сухого минерального материала.

Полисахаридный материал, используемый в настоящем изобретении, включает один или более полисахаридов, которые предпочтительно выбирают из группы, включающей линейные и разветвленные полисахариды, такие как целлюлоза, крахмал, хитин, хитозан, пектин, ксантановую камедь и декстран, и их производные.

Полисахаридные материалы, включающие один или более полисахаридов согласно настоящему изобретению, могут быть использованы в сухом состоянии или в форме суспензий, растворов, дисперсий или эмульсий, или как гели, в частности наногели, в которых жидкостная среда может представлять собой воду или органические растворители.

Они предпочтительно имеют содержание твердых веществ от 0,01% по весу до 50% по весу, предпочтительно от 1 до 15% по весу, более предпочтительно от 3 до 12% по весу, наиболее предпочтительно от 4 до 10% по весу. Как правило, содержание твердых веществ может быть высоким вплоть до концентрации насыщения, в зависимости от вязкости полисахарида.

В особенности предпочтительны наногели, то есть частицы полисахаридов, входящие в состав геля, имеют диаметр в нанометровом диапазоне, то есть меньший или равный 1 мкм, например, от 1 до 200 нм, предпочтительно от 10 до 100 нм, более предпочтительно от 15 до 80 нм, еще более предпочтительно от 20 до 50 нм, наиболее предпочтительно от 25 до 40 нм, например 30 нм.

Оказалось, что комбинация такого полисахаридного материала, в частности наногелей, в качестве верхнего покрытия, нанесенного на грунтовку из абсорбирующего минерального материала, проявляет ряд положительных эффектов. Например, значительно повышается кроющая способность таких слоев на подложках, и получаются подложки с более гладкой поверхностью, а также с более высокой жесткостью при изгибе, по сравнению с непокрытыми подложками, или подложками, покрытыми непосредственно таким полисахаридным материалом без грунтовки из минерального материала.

Даже такие материалы, как крахмал, которые хорошо известны и широко применяются в качестве повышающих прочность агентов, например, в производстве бумаги, будучи нанесенными непосредственно на поверхность подложки либо в мокрой части, либо в качестве проклеивающего средства, могут быть применены гораздо более эффективно в сочетании с абсорбирующей грунтовкой из минерального материала, например, в плане придания листу жесткости, которая не имеет прямого отношения к внутренней или поверхностной прочности как таковой, которая является основной характеристикой, обычно создаваемой крахмалом, что обусловливается тем фактом, что полисахаридный материал, по меньшей мере частично, поглощается слоем грунтовки из минерального материала.

В этом отношении крахмалы, которые могут быть использованы в соответствии с настоящим изобретением, могут быть любыми из общеизвестных в применении для создания покрытий, такими как кукурузный крахмал, крахмал из тапиоки, пшеницы и картофеля, в своей естественной или химически, или термически модифицированной форме, а также катионные крахмалы. Примерами крахмалов, которые применимы в настоящем изобретении, являются модифицированные крахмалы, такие как производимые фирмой Cerestar Cargill (Крефельд, Германия) под торговыми наименованиями С Film TCF 07302, C Film TCF 07311, C Film TCF 07312, C Film TCF 07324, а также катионные крахмалы, такие как C Film HS 05978, любой из которых может быть преобразован в коллоидные крахмальные растворы, которые в особенности полезны в настоящем изобретении, диспергированием крахмального порошка в воде при определенном содержании твердых веществ, например, до 45% по весу, и нагреванием дисперсии, как это известно квалифицированному специалисту в этой области технологии. Согласно настоящему изобретению, крахмалы в принципе также могут быть использованы в форме растворов и дисперсий.

Упомянутый выше эффект от сочетания полисахаридного материала с грунтовкой из минерального материала может быть даже усилен применением нанофибриллярных целлюлозных гелей с in-situ образованием поверхностного нанокомпозита. Это усиление обусловливается характеристиками упрочнения посредством нанофибриллярной структуры в плане развития более широкого диапазона однородной прочности по сравнению с растворимыми связующими средствами.

Таким образом, в одном особенно предпочтительном варианте исполнения полисахаридный материал представляет собой нанофибриллярный целлюлозный гель.

Целлюлоза является структурным компонентом первичной клеточной стенки зеленых растений и представляет собой наиболее распространенное органическое соединение на Земле. Она чрезвычайно интересна для многих вариантов применения и отраслей промышленности.

Целлюлозную пульпу в качестве сырьевого материала вырабатывают из древесины или стеблей растений, таких как конопля, лен и манильская пенька. Волокна пульпы главным образом сформированы целлюлозой и другими органическими компонентами (гемицеллюлозой и лигнином). Макромолекулы целлюлозы (составленные фрагментами молекул β-D-глюкозы с 1-4-гликозидными связями) соединены между собой водородными связями с образованием так называемой первичной фибриллы (мицеллы), которая имеет кристаллические и аморфные домены. Некоторые первичные фибриллы (около 55) формируют так называемую микрофибриллу. Около 250 этих микрофибрилл составляют фибриллу.

Фибриллы распределены в различных слоях (которые могут содержать лигнин и/или гемицеллюлозу) с образованием волокна. Индивидуальные волокна также связаны друг с другом.

Когда волокна становятся очищенными от примесей в результате приложения энергии, они становятся фибриллированными, так как клеточные стенки разрушаются и разрываются на сопряженные ленты, то есть на фибриллы. Если это разрушение продолжается до отделения фибрилл от цельного волокна, вследствие этого высвобождаются фибриллы. Разрушение волокон на микрофибриллы называется «микрофибриллированием». Этот процесс может быть продолжен до тех пор, пока не останется никаких волокон, и получатся только фибриллы наноразмерного масштаба (по толщине).

Если процесс продолжается с разрушением этих фибрилл до все более и более мелких фибрилл, они в конечном итоге становятся целлюлозными фрагментами, или нанофибриллярными гелями. В зависимости от того, насколько далеко заходит эта последняя стадия, некоторые нанофибриллы могут оставаться среди нанофибриллярных гелей. Разрушение до первичных фибрилл может быть названо «нанофибриллированием», где может иметь место плавный переход между двумя режимами. Первичные фибриллы в водной среде формируют гель (метастабильную сетчатую структуру из первичных фибрилл), который может быть назван «нанофибриллярным гелем». Гель, образованный из нанофибрилл, можно рассматривать как содержащий наноцеллюлозу.

Таким образом, нанофибриллярная целлюлоза в контексте настоящего изобретения означает волокна, которые, по меньшей мере частично, разрушены до первичных фибрилл, и нанофибриллярный гель означает гель, который сформирован из этих первичных фибрилл в водной среде (метастабильная сетчатая структура из первичных фибрилл, рассматриваемых в плане предельной мелкозернистости по существу на уровне наноцеллюлозы), в котором имеет место плавный переход между нановолокнами и нанофибриллярным гелем, включая нанофибриллярные гели, содержащие нановолокна в переменном количестве, все из которых охватываются термином «нанофибриллярные целлюлозные гели» согласно настоящему изобретению.

Являются желательными нанофибриллярные гели, поскольку они обычно содержат очень мелкие фибриллы, которые рассматриваются как частично составленные наноцеллюлозой, показывающей повышенную способность связываться самой с собой или с любым другим присутствующим материалом, чем это делают фибриллы, которые не являются столь же мелкими или не проявляют наноцеллюлозной структуры.

Такие нанофибриллярные гели имеются в продаже на рынке, например, под торговым наименованием AVOCEL® MF 40-10 (от фирмы J. Rettenmaier & Sönne GmbH & Co KG, Розенберг, Германия).

Как правило, нанофибриллярные гели, применимые в настоящем изобретении, могут быть получены фибриллированием. В этом отношении фибриллирование означает любой процесс, который главным образом разрушает волокна и фибриллы вдоль их продольной оси, приводя к сокращению диаметра волокон и фибрилл, соответственно.

Размер целлюлозных волокон до фибриллирования в принципе не является решающим. Как правило, могут быть применены любые волокна, имеющиеся в продаже на рынке и пригодные к обработке в устройстве, используемом для этого фибриллирования. В зависимости от их происхождения, целлюлозные волокна могут иметь длину от 50 мм до 0,1 мкм. Преимущественно могут быть использованы такие волокна, а также такие, которые имеют длину предпочтительно от 20 мм до 0,5 мкм, более предпочтительно от 10 мм до 1 мм и обычно от 2 до 5 мм, причем могут быть полезными также более длинные и более короткие волокна.

Предпочтительно, чтобы целлюлозные волокна были приготовлены в форме суспензии, в частности водной суспензии. Такие суспензии предпочтительно имеют содержание твердых веществ от 0,2 до 35% по весу, более предпочтительно от 0,25 до 10% по весу, еще более предпочтительно от 0,5 до 5% по весу, в частности от 1 до 4% по весу, наиболее предпочтительно от 1,3 до 3% по весу, например, 1,5% по весу.

Целлюлозные волокна, которые могут быть применены для получения таких гелей, могут быть такими, которые содержатся в природных, химических, механических, химомеханических, термомеханических бумажных массах. В особенности полезными являются сорта целлюлозы, выбранные из группы, включающей эвкалиптовую целлюлозу, целлюлозу из еловой древесины, целлюлозу из сосновой древесины, целлюлозу из буковой древесины, конопляную целлюлозу, хлопковую целлюлозу, целлюлозу из бамбука, багассу и их смеси. В одном варианте исполнения все это целлюлозное волокно или его часть могут иметь происхождение из стадии регенерации материала, включающего целлюлозные волокна. Таким образом, целлюлоза также может представлять собой регенерированную и/или очищенную от краски целлюлозу.

В одном специальном варианте исполнения целлюлозные волокна могут быть подвергнуты фибриллированию в присутствии по меньшей мере одного наполнителя и/или пигмента с образованием предпочтительного нанофибриллярного целлюлозного геля. Фибриллирование выполняют, пока не образуется гель, причем образование геля подтверждается мониторингом вязкости в зависимости от скорости сдвига. При поэтапном увеличении скорости сдвига получается определенная кривая, отражающая снижение вязкости. Если затем скорость сдвига поэтапно снижается, вязкость возрастает опять, но соответствующие значения в пределах по меньшей мере части диапазона скоростей сдвига, когда сдвиговая деформация достигает нуля, являются меньшими, чем при увеличении скорости сдвига, что графически выражается явным гистерезисом, когда величину вязкости наносят на график относительно скорости сдвига. Как только наблюдается такое поведение, образуется нанофибриллярный целлюлозный гель, пригодный в настоящем изобретении.

По меньшей мере один наполнитель и/или пигмент, применяемый при фибриллировании целлюлозных волокон, предпочтительно выбирают из группы, включающей: осажденный карбонат кальция (PCC); природный размолотый карбонат кальция (GCC); поверхностно-модифицированный карбонат кальция; доломит; тальк; бентонит; глину; магнезит; белый пигмент сатинит; сепиолит, гантит, диатомит; силикаты; и их смеси. В особенности предпочтительны осажденный карбонат кальция, который может иметь кристаллическую структуру ватерита, кальцита или арагонита, и/или природный размолотый карбонат кальция, который может быть выбран из мрамора, известняка и/или мела.

В одном специальном варианте исполнения может быть благоприятным использование ультратонкого тонкодисперсного призматического, скаленоэдрического или ромбоэдрического осажденного карбоната кальция.

Наполнитель(-ли) и/или пигмент(-ты) может(-гут) быть использован(-ны) в форме порошка, хотя предпочтительно их добавляют в форме суспензии, такой как водная суспензия. В этом случае содержание твердых веществ в суспензии не является решающим в той мере, насколько получается перекачиваемая жидкость.

В одном предпочтительном варианте исполнения частицы наполнителя и/или пигмента, используемых для фибриллирования целлюлозных волокон, имеют медианный размер частиц от 0,01 до 15 мкм, предпочтительно от 0,1 до 10 мкм, более предпочтительно от 0,3 до 5 мкм, в частности от 0,5 до 4 мкм, и наиболее предпочтительно от 0,7 до 3,2 мкм, например 2 мкм, причем, как упомянуто выше, для частиц, имеющих медианный размер частиц d50 более 0,5 мкм, весовой медианный размер частиц d50 определяли с использованием прибора Sedigraph 5100, и для частиц, имеющих медианный размер частиц d50≤500 нм, объемный медианный размер частиц определяли с использованием прибора Malvern Zetasizer Nano ZS.

В ходе процесса фибриллирования размер наполнителя(-лей) и/или пигмента(-тов), а также размер волокон может изменяться.

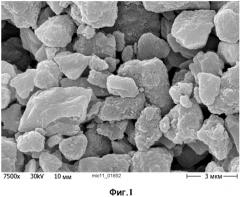

Таким образом, фибриллированные волокна, также называемые фибриллами, которые включают агрегаты целлюлозных молекул, могут иметь диаметр от 1 до 200 нм, предпочтительно от 10 до 100 нм, более предпочтительно от 15 до 80 нм, еще более предпочтительно от 20 до 50 нм, наиболее предпочтительно от 25 до 40 нм, например 30 нм, определяемый как объемный медианный размер частиц с помощью прибора Malvern Zetasizer Nano ZS.

Длина таких фибрилл, которая может чрезвычайно варьировать в зависимости от источника целлюлозы и способа получения, типично может составлять от 1 до 5000 мкм, предпочтительно от 10 до 2000 мкм, более предпочтительно от 50 до 1000 мкм, наиболее предпочтительно от 100 до 500 мкм, и была определена по изображениям сканирующего электронного микроскопа (SEM), где длину измеряли сравнением с масштабной шкалой.

Объединение волокон и по меньшей мере одного наполнителя и/или пигмента может быть проведено добавлением наполнителя и/или пигмента к волокнам в одной или нескольких стадиях. Также и волокна могут быть добавлены к наполнителю и/или пигменту в одной или нескольких стадиях. Наполнитель(-ли) и/или пигмент(-ты), а также волокна, могут быть добавлены целиком или порциями до или во время стадии фибриллирования. Однако предпочтительным является добавление перед фибриллированием.

Весовое отношение волокон к наполнителю(-лям) и/или пигменту(-там) в расчете на сухой вес предпочтительно составляет от 1:33 до 10:1, более предпочтительно от 1:10 до 7:1, еще более предпочтительно от 1:5 до 5:1, типично от 1:3 до 3:1, в частности от 1:2 до 2:1, и наиболее предпочтительно от 1:1,5 до 1,5:1, например 1:1.

Дозирование наполнителя и/или пигмента может иметь решающее значение. Если имеется слишком много наполнителя и/или пигмента, это может повлиять на образование геля. Таким образом, если в конкретной комбинации формирование геля не наблюдается, то могло бы понадобиться сокращение количества наполнителя и/или пигмента.

Кроме того, в одном варианте исполнения композицию выдерживают в течение от 2 до 12 часов, предпочтительно от 3 до 10 часов, более предпочтительно от 4 до 8 часов, например 6 часов, до проведения фибриллирования ее, так как это в идеальном случае ведет к набуханию волокон, облегчающему фибриллирование.

Набухание волокон может быть облегчено выдерживанием при повышенном значении рН, а также добавлением растворителей целлюлозы типа, например, комплекса этилендиамина и меди(II), тартрата железа-натрия, или раствора хлорида лития в диметилацетамиде, или любым другим методом, известным в технологии.

Фибриллирование проводят с помощью любого пригодного для этого устройства. Устройство предпочтительно представляет собой гомогенизатор. Оно также может быть фрикционной мельницей сверхтонкого помола, такой как Supermasscolloider от фирмы Masuko Sangyo Co. Ltd, Япония, или устройством, описанным в патентных документах US 6214163 или US 6183596.

Пригодными для фибриллирования являются любые имеющиеся в продаже на рынке гомогенизаторы, в частности гомогенизаторы высокого давления, в которых суспензии под высоким давлением продавливаются через узкое отверстие, которое может включать клапан, и выбрасываются из узкого отверстия под высоким давлением на твердую ударную поверхность непосредственно перед узким отверстием, тем самым с уменьшением размера частиц. Давление может создаваться насосом, таким как поршневой насос, и ударная поверхность может включать ударное кольцо, протяженное вокруг круглого отверстия клапана. Одним примером гомогенизатора, который может быть использован в настоящем изобретении, является Ariete NS2006L от фирмы GEA Niro Soavi. Однако, между прочим, могут быть применены такие гомогенизаторы, как серии APV Gaulin, серии HST HL или серии Alfa Laval SHL.

Кроме того, в настоящем изобретении могут быть с пользой применены такие устройства, как фрикционные мельницы сверхтонкого помола, например Supermasscolloider.

Дополнительные подробности в отношении получения нанофибриллярного целлюлозного геля в присутствии по меньшей мере одного наполнителя и/или пигмента могут быть заимствованы из Европейской патентной заявки № 2236545.

Кроме того, является предпочтительным комбинирование таких гелей, полученных в присутствии наполнителей и/или пигментов, с дополнительными добавочными нефибриллированными волокнами, и/или по меньшей мере с одним дополнительным наполнителем, и/или пигментом после формирования геля.

В этом отношении добавочные нефибриллированные волокна предпочтительно выбирают из целлюлозных волокон, как определено выше. Однако в процессе способа согласно настоящему изобретению также могут быть с выгодой использованы другие волокнистые материалы в качестве добавочных нефибриллированных волокон.

По меньшей м