Гибридное эпокситрифенольное связующее с использованием новолачной смолы

Иллюстрации

Показать всеИзобретение относится к гибридным связующим на основе эпокситрифенольной смолы, предназначенным для армированных пластиков с повышенной коррозионной стойкостью и термостабильностью. В одном варианте связующее содержит: эпокситрифенольную смолу ЭТФ, разбавитель-пластификатор, представляющий собой эпоксиалифатическую смолу ДЭГ-1, отверждающую систему, состоящую из новолачной фенолоформальдегидной смолы СФ-0112 и катализатора 2,4,6-трис(диметиламинометил)фенол(УП-606/2), а также растворитель - смесь ацетона, спирта этилового и толуола. В другом варианте изобретения связующее содержит в качестве катализатора комплекс трехфтористого бора с бензиламином в 50%-ном растворе диэтиленгликоля (УП-605/3р). Продукты отверждения связующих - монолитные композиты - обладают улучшенными физико-механическими, теплофизическими, электрическими свойствами. Изобретение позволяет получать органо-, базальто-, угле-стеклопластики с повышенной тепло- и термостойкостью, химической стойкостью в агрессивных и водных средах со стабильно высокой степенью отверждения. 2 н.п. ф-лы, 1 табл., 3 пр.

Реферат

Изобретение относится к теплоэрозионностойким связующим на основе эпоксидных смол, предназначенных для изготовления органо-, базальто-, угле-, стеклопластиковых изделий с повышенной коррозионной стойкостью, термостабильностью, а также изделий из композиционных волокнистых материалов, которые эксплуатируются в условиях воздействия на них высокоэнтальпийных скоростных потоков газов и в условиях длительного воздействия на них агрессивных сред дымовых газов, и может быть использовано в ракетно-космической промышленности, авиа- и судостроении, а также в ряде других отраслей народного хозяйства: машиностроении, железнодорожном транспорте, атомной, нефтегазовой и химической промышленности.

Известно модифицированное гибридное связующее, образованное из эпокситрифенольной смолы и смеси анилиноформальдегидной и новолачной фенолформальдегидных смол, в пластиках, на основе которого снижение растрескивания достигается введением фенолформальдегидной новолачной смолы по авторскому свидетельству SU №726137, 08.04.1980. Недостатком связующего является низкая сдвиговая, изгибная, трансверсальная прочность трубчатых пластиковых оболочек, изготавливаемых методами намотки. При намотке, термообработке, съеме с оправок и мехобработке трубчатых пластиковых изделий на основе этого связующего образуются высокие внутренние напряжения, ведущие к растрескиванию материала. При использовании данного связующего в композиционных материалах в процессе работы с ним выявляются следующие недостатки: повышенная текучесть, пористость, низкая прочность на сдвиг и отрыв, которые препятствуют применению его для изготовления намоточных пластиковых изделий.

Наиболее близким аналогом и прототипом изобретения является гибридное связующее по авт. св. RU №2260022, 09.10.2005. на основе эпокситрифенольной смолы ЭТФ, анилинофенолоформальдегидной смолы СФ-340А, эпоксиалифатической смолы ДЭГ-1 и органического растворителя - смеси ацетона, этилового спирта, толуола. Существенным недостатком данного связующего является необходимость применения длительного режима термообработки и высоких температур (190÷200)°C в процесс отверждения. При невозможности обеспечения процесса отверждения крупногабаритных намоточных изделий, изготовленных на основе препрега, пропитанного этим связующим, столь высокими температурами очень затруднительно получить композиты со степенью отверждения выше 90%. Недостаточную степень отверждения связующего можно объяснить тем, что в процессе отверждения с длительной выдержкой при температуре порядка (170±5)°C реакция полимеризации протекает медленно, при этом одновременно идет реакция распада эпоксигрупп с образованием карбонильных групп С=O и ненасыщенных двойных связей С=С, которые в свою очередь вступают в реакции с активными метилольными группами и метиленэфирными мостиками резольной анилинофенолоформальдегидной смолы. В результате образования различных побочных мономерных продуктов присоединения происходит частичное расходование эпоксидных групп, что в конечном итоге и влияет на полноту отверждения полиэпоксида. Повышение температуры выдержки при отверждении намоточных изделий значительно увеличивает энергопотребление и усложняет аппаратурное обеспечение процесса термообработки.

Технической задачей изобретения является замена отвердителя - резольной анилинофенолоформальдегидной смолы в связующем - прототипе на отверждающую систему, которая состоит из новолачной фенолоформальдегидной смолы и катализатора с целью получения нового гибридного связующего с высокой реакционной способностью, позволяющего отверждать армированные пластики при температуре (170±5)°C со стабильно высокой степенью отверждения 94÷98% и одновременно обеспечить физико-

механические, теплофизические, электростатические (антистатические) и антикоррозионные свойства пластиков, изготавливаемых методами намотки.

Технологические трудности, связанные с подбором режимов отверждения, можно избежать, заменив в рецептуре связующего резольную анилинофенолоформальдегидную смолу марки СФ-340А на новолачную фенолоформальдегидную смолу марки СФ-0112 с применением катализаторов отверждения. Данная марка новолачной смолы СФ-0112 производится в России на нескольких предприятиях и обладает наиболее стабильными технологическими свойствами. Новолачная смола СФ-0112 трудногорючая, имеет высокую температуру каплепадения (110÷150)°C и невысокое содержание свободного фенола (менее 3%), а фенол является ингибитором реакции полимеризации.

Технический результат достигается тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ и эпоксиалифатической ДЭГ-1 смол в органических растворителях, в качестве отверждающей системы содержит новолачную фенолоформальдегидную смолу СФ-0112 и катализатор 2,4,6-трис (диметиламинометил) фенол (УП-606/2) или комплекс трехфтористого бора с бензиламином в 50%-ном растворе диэтиленгликоля (УП-605/3р), при следующем соотношении компонентов, в мас. ч.:

| эпокситрифенольная смола ЭТФ | 100 |

| эпоксиалифатическая смола ДЭГ-1 | 12 |

| новолачная фенолоформальдегидная смола СФ-0112 | 34÷46 |

| ацетон | 80 |

| этиловый спирт | 46 |

| толуол | 10 |

| катализатор УП-606/2 | 0,1 |

| или | |

| катализатор УП-605/3р | 6 |

Отличительным признаком предлагаемого технического решения является высокая реакционная способность связующего на отверждающей системе из новолачной фенолоформальдегидной смолы и катализатора при температуре отверждения (170±5)°C, что позволяет получать готовый пластик при изготовлении крупногабаритных намоточных изделий со стабильно высокой степенью отверждения. Кроме этого, при использовании катализатора УП-605/3р в связующем увеличивается время жизнеспособности.

Таким образом, анализ уровня техники позволяет сделать вывод о том, что предлагаемое гибридное связующее соответствует критерию «новизна» и обладает существенным признаком, позволяющим признать заявляемое решение соответствующим критерию «изобретательский уровень».

Применение отверждающей системы в виде новолачной фенолоформальдегидной смолы и катализатора в полимерной матрице, состоящей из смеси эпокситрифенольной и эпоксиалифатической смол в новом гибридном связующем, позволяет существенно снизить температуру и время отверждения, не снижая теплофизических и деформационно-прочностных характеристик, при этом создается более упорядоченная и менее дефектная структура сетчатого полимера самой связующей основы и армированного пластика в целом.

Сущность изобретения может быть продемонстрирована конкретными примерами выполнения. Для подтверждения необходимых свойств готового намоточного композита его характеризовали с помощью стандартных или общепринятых методик.

Пример 1 (прототип). Приготовленным связующим по рецептуре, в мас. ч.:

| эпокситрифенольная смола ЭТФ | 100 |

| эпоксиалифатическая смола ДЭГ-1 | 12 |

| резольная анилинофенолоформальдегидная смола СФ-340А | 34 |

| цетон | 80 |

| этиловый спирт | 46 |

| толуол | 10 |

на вертикальной пропитмашине пропитали стеклоткань Т-10-14(92) и на пропиточной установке УОЛ стеклоленту шириной 50 мм на основе стеклонити ВМПС. Пропитанную стеклоткань использовали для намотки цилиндрической обечайки методом ПТН (прямая тканевая намотка), а пропитанную ленту использовали для намотки аналогичной цилиндрической обечайки методом ППН (продольно-поперечная намотка). Отверждение обечаек производили в камере полимеризации при температуре выдержки (170±5)°C в течение 15 часов.

Пример 2. Приготовленным связующим по рецептуре, в мас. ч.:

| эпокситрифенольная смола ЭТФ | 100 |

| эпоксиалифатическая смола ДЭГ-1 | 12 |

| новолачная фенолоформальдегидная смола СФ-0112 | 42 |

| ацетон | 80 |

| этиловый спирт | 46 |

| толуол | 10 |

| катализатор УП-606/2 | 0,1 |

аналогично примеру 1 изготовили стеклопластиковые обечайки.

Пример 3. Приготовленным связующим по рецептуре в мас. ч.:

| эпокситрифенольная смола ЭТФ | 100 |

| эпоксиалифатическая смола ДЭГ-1 | 12 |

| новолачная фенолоформальдегидная смола СФ-0112 | 42 |

| ацетон | 80 |

| этиловый спирт | 46 |

| толуол | 10 |

| катализатор УП-605/3р | 6 |

аналогично примеру 1 изготовили стеклопластиковые обечайки.

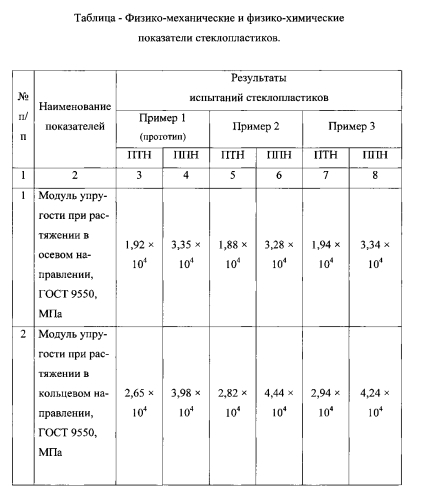

Из изготовленных стеклопластиковых обечаек, указанных в примерах 1, 2, 3, вырезали образцы для проведения физико-механических и физико-химических испытаний. Результаты испытаний представлены в таблице.

7

| Окончание таблицы | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 7 | Разрушающее напряжение при скалыва нии | ||||||

| в осевом направлении, ОСТ92-1472, МПа | 37,3 | 37,8 | 33,1 | 37,9 | 36,7 | 36,9 | |

| 8 | Плотность, | ||||||

| ОСТ 92-0903, г/см3 | 1,75 | 1,96 | 1,72 | 1,99 | 1,71 | 2,0 | |

| 9 | Степень отверждения | ||||||

| связующего материалов ОСТ 92-0903, % | 89,9 | 92,0 | 94,0 | 95,3 | 94,9 | 97,2 |

Из табличных данных видно, что при сохранении деформационно-прочностных характеристик стеклопластиков, изготовленных на основе отверждающей системы для гибридных связующих, указанных в примерах 2 и 3, они обладают более высокой степенью отверждения по сравнению со стеклопластиками на основе гибридного связующего, указанного в прототипе. Намоточные изделия из стеклопластика с низкой степенью отверждения в условиях хранения и дальнейшей эксплуатации постепенно доотверждаются, что приводит к перераспределению остаточных напряжений по слоям, деформации изделий и межвитковым расслоениям.

Все остальные свойства намоточного пластика на основе гибридного связующего, изложенные в авт. св. RU №2260022 (термостойкость, коррозионная стойкость, электрические), присущи композитам, изготовленным с применением нового гибридного связующего, предложенного в данном изобретении.

Изобретение позволяет получать органо-, базальто-, угле-, стеклопластики с повышенной тепло- и термостойкостью, химической стойкостью в агрессивных и водных средах со стабильно высокой степенью отверждения. Изобретение позволяет также уменьшить энергозатраты на стадии отверждения армированных наполнителями пластиков.

1. Гибридное связующее для армированных пластиков на основе эпокситрифенольной смолы ЭТФ, эпоксиалифатической смолы ДЭГ-1, отвердителя и растворителей: ацетона, спирта этилового, толуола нефтяного или каменноугольного, отличающееся тем, что с целью обеспечения готового наполненного пластика стабильно высокой степенью отверждения оно содержит вместо отвердителя анилинофенолоформальдегидной смолы СФ-340А отверждающую систему, состоящую из новолачной фенолоформальдегидной смолы СФ-0112 и катализатора 2,4,6-трис (диметиламинометил) фенол (УП-606/2), при следующем соотношении компонентов, в мас. ч.:

| эпокситрифенольная смола ЭТФ | 100 |

| эпоксиалифатическая смола ДЭГ-1 | 12 |

| новолачная фенолоформальдегидная смола СФ-0112 | 34÷46 |

| ацетон | 80 |

| этиловый спирт | 46 |

| толуол | 10 |

| катализатор УП-606/2 | 0,1 |

2. Гибридное связующее для армированных пластиков на основе эпокситрифенольной смолы ЭТФ, эпоксиалифатической смолы ДЭГ-1, отвердителя и растворителей: ацетона, спирта этилового, толуола нефтяного или каменноугольного, отличающееся тем, что оно содержит отверждающую систему, состоящую из новолачной фенолоформальдегидной смолы СФ-0112 и катализатора: комплекс трехфтористого бора с бензиламином в 50%-ном растворе диэтиленгликоля (УП-605/3р), при следующем соотношении компонентов, в мас. ч.:

| эпокситрифенольная смола ЭТФ | 100 |

| эпоксиалифатическая смола ДЭГ-1 | 12 |

| новолачная фенолоформальдегидная смола СФ-0112 | 34÷46 |

| ацетон | 80 |

| этиловый спирт | 46 |

| толуол | 10 |

| катализатор УП-605/3р | 6 |