Гидроксид магния с высоким соотношением размеров кристаллов

Иллюстрации

Показать всеИзобретение может быть использовано для изготовления арматуры или армирующего материала, а также полимерной композиции, содержащей гидроксид магния. Способ изготовления гидроксида магния включает стадии: введения щелочи в смешанный водный раствор растворимой в воде соли магния и одноосновной органической кислоты или соли щелочного металла и/или соли аммония и соосаждение, введения водного раствора щелочи в водный раствор растворимой в воде соли магния и их соосаждение и добавления одноосновной органической кислоты или соли щелочного металла и/или соли аммония в полученный продукт; гидротермальную обработку полученной суспензии при температуре от 100 до 250 °C. Изобретение позволяет получить гидроксид магния и полимерную композицию, содержащую гидроксид магния, с высоким соотношением размеров кристаллов. 3 н. и 3 з.п. ф-лы, 3 табл., 5 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к гидроксиду магния, имеющему высокое соотношение размеров (ширины и толщины) кристаллов, к способу его изготовления и к содержащей его полимерной композиции.

Уровень техники

Кристалл гидроксида магния принадлежит к гексагональной системе и обычно имеет форму пластинки, толщина которой соответствует направлению оси c, и ширина соответствует направлению оси a, поскольку рост кристалла в направлении оси a отличается от его роста в направлении оси c.

У кристаллов традиционного гидроксида магния толщина составляет приблизительно от 0,01 до 1,0 мкм, ширина составляет от 0,01 до 1 мкм, и соотношение размеров составляет приблизительно от 2 до 6.

Таким образом, традиционный гидроксид магния используют как антацид (нейтрализатор кислоты для желудка), стабилизатор для винилхлорида, слабительное средство, реагент для десульфуризации топочного газа, магнийсодержащее удобрение или пищевую добавку (магниевую армирующую добавку), используя его химические свойства, а также как огнезащитное средство для полимеров, используя его физические свойства, в том числе свойства поглощения тепла во время термического разложения.

Гидроксид магния представляет собой один из редких примеров веществ, имеющих наиболее высокий уровень отсутствия токсичности и низкую стоимость, поскольку исходным материалом для его получения является морская вода, ресурсы которой огромны, или грунтовая вода. Однако число его применений мало. Таким образом, разработка его нового применения посредством обеспечения новой функции заслуживает внимания в экологическом и экономическом отношениях.

Авторы настоящего изобретения уже изобрели гидроксид магния, который отличается хорошим ростом кристаллов и является почти монодисперсным (в нем почти отсутствует вторичная агломерации), и предложили его новое применение в качестве огнезащитного средства для полимеров (японская патентная заявка JP-A 52-115799), и этот гидроксид магния в настоящее время широко используется. Он совершенно не создает никаких проблем безопасности по сравнению с другими огнезащитными средствами, такими как органические галогениды и сложные эфиры фосфорной кислоты, все из которых создают проблемы, такие как токсичность.

Однако гидроксид магния необходимо использовать в количестве, составляющем приблизительно 170 мас. ч. или более в расчете на 100 мас. ч. полимера, что ухудшает физические свойства полимера, такие как механическая прочность. Таким образом, уже давно требуется новый гидроксид магния, который не ухудшает огнестойкость, даже когда он содержится в значительно меньшем количестве.

Описание изобретения

Цель настоящего изобретения заключается в том, чтобы предложить гидроксид магния, имеющий высокое соотношение размеров кристаллов, и способ его изготовления. Еще одна цель настоящего изобретения заключается в том, чтобы предложить полимерную композицию, которая содержит гидроксид магния с высоким соотношением размеров кристаллов, а также имеет высокий модуль изгиба и превосходную ударную прочность. Еще одна цель настоящего изобретения заключается в том, чтобы предложить полимерную композицию, которая обладает превосходной огнестойкостью, даже когда содержание гидроксида магния является низким.

Авторы настоящего изобретения проводили интенсивные исследования в отношении способа изготовления гидроксида магния, имеющего высокое соотношение размеров кристаллов. В результате они обнаружили, что при введении одноосновной органической кислоты в производство гидроксида магния, которое осуществляют путем гидротермальной обработки суспензии, соосажденной при введении щелочи в растворимую в воде соль магния, получается гидроксид магния, имеющий высокое соотношение размеров кристаллов. Таким образом, настоящее изобретение выполнено на основании этого обнаруженного факта.

Таким образом, настоящее изобретение включает следующие изобретения.

1. Гидроксид магния, у кристаллов которого максимальная длина (ширина) составляет не менее чем 0,5 мкм, и соотношение размеров составляет не менее чем 10.

2. Гидроксид магния по приведенному выше п.1, у кристаллов которого максимальная длина составляет не менее чем 1,0 мкм.

3. Гидроксид магния по приведенному выше п.1, у кристаллов которого соотношение размеров составляет не менее чем 20.

4. Гидроксид магния по приведенному выше п.1, у кристаллов которого максимальная длина составляет не менее чем 1 мкм, и соотношение размеров составляет не менее чем 20.

5. Гидроксид магния по приведенному выше п.1, поверхность которого обработана, по меньшей мере, одним веществом, выбранным из группы, которую составляют анионное поверхностно-активное вещество, связующее вещество на основе силана, на основе титана или на основе алюминия, сложный эфир фосфорной кислоты и кремнийорганическое масло.

6. Полимерная композиция, содержащая 100 мас. ч. полимера и от 0,1 до 200 мас. ч. гидроксида магния, у кристаллов которого максимальная длина составляет не менее чем 0,5 мкм, и соотношение размеров составляет не менее чем 10.

7. Полимерная композиция по приведенному выше п.6, в которой полимер представляет собой полипропилен или смесь полипропилена и каучука на олефиновой основе, и композиция содержит от 1 до 100 мас. ч. гидроксида магния в расчете на 100 мас. ч. полимера и используется для автомобильных бамперов и приборных панелей.

8. Полимерная композиция по приведенному выше п.6, которая содержит от 50 до 170 мас. ч. гидроксида магния в расчете на 100 мас. ч. полимера.

9. Способ изготовления гидроксида магния по приведенному выше п. 1, включающий следующие стадии:

(A) введение щелочи в смешанный водный раствор растворимой в воде соли магния и одноосновной органической кислоты или ее соли и соосаждение, или

(B) введение водного раствора щелочи в водный раствор растворимой в воде соли магния и соосаждение, и добавление одноосновной органической кислоты или ее соли в полученный продукт; и

(C) гидротермальная обработка полученной суспензии при температуре 100°C или выше.

Наилучший способ осуществления изобретения

Гидроксид магния

Максимальная длина, толщина

У кристаллов гидроксида магния согласно настоящему изобретению максимальная длина (ширина) составляет не менее чем 0,5 мкм, предпочтительно не менее чем 1 мкм, предпочтительнее не менее чем 2 мкм. Верхний предел максимальной длины составляет предпочтительно 10 мкм.

Толщина кристалла гидроксида магния согласно настоящему изобретению составляет предпочтительно от 0,01 до 0,5 мкм, предпочтительнее не более чем 0,2 мкм, наиболее предпочтительнее не более чем 0,1 мкм.

В настоящем изобретении в качестве способа измерения максимальной длины и толщины (1) максимальную длину и толщину определяли как средние арифметические значения результатов изменения ширины и толщины десяти произвольно выбранных кристаллов на полученных методом SEM фотографиях гидроксида магния.

(2) Максимальную длину и толщину можно также вычислять, используя средний максимальный размер вторичных частиц, измеренный методом лазерного дифракционного рассеяния, и удельную поверхность, измеряемую методом BET. В данном случае у кристаллов гидроксида магния согласно настоящему изобретению максимальная длина (ширина) составляет не менее чем 0,1 мкм, предпочтительно не менее чем 1,0 мкм, предпочтительнее не менее чем 5,0 мкм. Верхний предел максимальной длины составляет предпочтительно 10,0 мкм. Толщина кристалла составляет предпочтительно от 0,01 до 0,5 мкм, предпочтительнее не более чем 0,1 мкм, наиболее предпочтительно не более чем 0,05 мкм.

(3) Максимальную длину и толщину можно также действительно измерять, используя атомно-силовой микроскоп. В данном случае у кристаллов гидроксида магния согласно настоящему изобретению максимальная длина (ширина) составляет не менее чем 0,1 мкм, предпочтительно не менее чем 1,0 мкм, предпочтительнее не менее чем 5,0 мкм. Верхний предел максимальной длины составляет предпочтительно 10 мкм. Толщина кристалла составляет предпочтительно от 0,01 до 0,2 мкм, предпочтительнее не более чем 0,1 мкм, наиболее предпочтительно не более чем 0,05 мкм.

Соотношение размеров кристалла

У кристаллов гидроксида магния согласно настоящему изобретению соотношение размеров (максимальной длины и толщины) составляет не менее чем 10, предпочтительно не менее чем 20, предпочтительнее не менее чем 30. Соотношение размеров представляет собой величину, полученную делением среднего арифметического значения ширины на среднее арифметическое значение толщины. Ширину и толщину определяют описанным выше способом (1).

Получаемое описанным выше способом (2) соотношение размеров (максимальной длины и толщины) кристаллов гидроксида магния согласно настоящему изобретению составляет не менее чем 10, предпочтительно не менее чем 20, предпочтительнее не менее чем 30. Получаемое описанным выше способом (3) соотношение размеров (максимальной длины и толщины) кристаллов гидроксида магния согласно настоящему изобретению составляет не менее чем 10, предпочтительно не менее чем 30, предпочтительнее не менее чем 50.

Поскольку гидроксид магния согласно настоящему изобретению имеет высокую степень ориентации кристаллов, его можно использовать для других многочисленных приложений, таких как улучшающее газонепроницаемые свойства средство для упаковочных полимерных пленок, ингибитор коррозии для противокоррозионных красок, адиабатический материал и основной материал для перламутровых пигментов, в дополнение к перечисленным выше новым приложениям.

Гидроксид магния согласно настоящему изобретению представляет следующая формула:

Mg(OH)2

Поскольку тонкие кристаллы гидроксида магния ориентированы параллельно плоскости полимерной пленки, и сам гидроксид магния не проводит газ, он может придавать газонепроницаемые свойства полимеру, обладающему высокой проницаемостью в отношении газа, такого как кислород. В случае краски гидроксид магния уменьшает скорость проникновения воды и ионов, которые представляют собой вызывающие коррозию вещества, через покровную пленку и препятствует им в достижении металла. Кроме того, гидроксид магния адсорбирует вызывающие коррозию анионы, такие как хлорид-ионы, в результате чего становится возможным повышение коррозионной стойкости.

Когда гидроксид магния используют в качестве огнезащитного средства для полимеров, как описано в японской патентной заявке JP 227784 A9, вследствие снижения суммарного содержания примесей, огнестойкость становится выше. Гидроксид магния согласно настоящему изобретению имеет суммарное содержание примесей, таких как соединения железа и соединения марганца, составляющее более чем 200 частей на миллион, предпочтительно не более чем 100 частей на миллион в расчете на металлы (Fe+Mn). Более предпочтительным и преимущественным является суммарное содержание примесей, представляющих собой соединения тяжелых металлов, включая соединения кобальта, соединения хрома, соединения меди, соединения ванадия и соединения никеля, которое составляет не более чем 200 частей на миллион, предпочтительно не более чем 100 частей на миллион в пересчете на металлы (Fe+Mn+Co+Cr+Cu+V+Ni).

Кроме того, в настоящем изобретении используют гидроксид магния, имеющий суммарное содержание растворимых в воде примесей, которое составляет не более чем 500 частей на миллион, предпочтительно не более чем 300 частей на миллион, наиболее предпочтительно не более чем 100 частей на миллион в пересчете на Na, чтобы сохранять превосходные водостойкие и гидроизоляционные свойства и кислотоустойчивость формованных изделий.

Поверхностная обработка

Считается предпочтительным, что гидроксид магния согласно настоящему изобретению следует подвергать поверхностной обработке, когда его вводят в полимерную композицию. Примеры веществ для поверхностной обработки включают анионные поверхностно-активные вещества, такие как высшие жирные кислоты, сложные эфиры фосфорной кислоты, связующие вещества на основе силанов, связующие вещества на основе титанатов, связующие вещества на основе алюминия и кремнийорганические вещества. Вещество для поверхностной обработки предпочтительно используют в количестве, составляющем от 0,1 до 5% в расчете на массу гидроксида магния.

Поверхностную обработку предпочтительно осуществляют, используя влажный способ или сухой способ. Влажный способ представляет собой процесс, в котором гидроксид магния диспергируют в растворителе, таком как вода или спирт, и вещество для поверхностной обработки вводят в полученную дисперсию при перемешивании. Сухой способ представляет собой процесс, в котором вещество для поверхностной обработки вводят в порошкообразный гидроксид магния при перемешивании, используя высокоскоростное перемешивающее устройство, такое как смеситель фирмы Henschel.

Способ изготовления гидроксида магния

Гидроксид магния согласно настоящему изобретению можно изготавливать, используя (A) введение щелочи в смешанный водный раствор растворимой в воде соли магния и одноосновной органической кислоты или ее соли и соосаждение, или (B) введение водного раствора щелочи в водный раствор растворимой в воде соли магния и соосаждение, и введение одноосновной органической кислоты или ее соли, и (C) гидротермальную обработку полученной суспензии при температуре 100°C или выше.

Примеры растворимой в воде соли магния включают хлорид магния, нитрат магния, сульфат магния, ацетат магния и лактат магния.

Примеры одноосновной органической кислоты включают монокарбоновые кислоты, такие как муравьиная кислота, уксусная кислота, пропионовая кислота, масляная кислота и молочная кислота. Можно также использовать моносульфоновые кислоты, такие как метансульфоновая кислота, п-толуолсульфоновая кислота и сульфаниловая кислота. Монокарбоновые кислоты являются предпочтительными в качестве одноосновной органической кислоты. Из их числа особенно предпочтительными являются уксусная кислота, пропионовая кислота и масляная кислота.

Примеры солей одноосновных органических кислот включают соли щелочных металлов, такие как соли натрия и калия, а также соли аммония.

Примеры щелочей включают гидроксиды щелочных металлов, такие как гидроксид натрия и гидроксид калия, гидроксиды щелочноземельных металлов, такие как гидроксид кальция, а также гидроксид аммония.

Гидротермальную обработку осуществляют при температуре, составляющей 100°C или выше, предпочтительно от 120 до 250°C, предпочтительнее от 130 до 200°C. Продолжительность обработки составляет предпочтительно от 1 до 20 часов.

После гидротермальной обработки имеющий высокое соотношение размеров кристаллов гидроксид магния согласно настоящему изобретению можно изготавливать, выбирая соответствующим образом обычно используемые стадии, такие как фильтрование, промывание, эмульгирование, поверхностная обработка, сушка, измельчение и просеивание, и осуществляя данные стадии.

Полимерная композиция

Полимерная композиция согласно настоящему изобретению содержит от 0,1 до 200 мас. ч., предпочтительно от 1 до 150 мас. ч. гидроксида магния в расчете на 100 мас. ч. полимера.

Не существует особых ограничений в отношении способа смешивания и совместного перемешивания полимера и гидроксида магния, и используют способ, который обеспечивает получение из них однородной смеси.

Например, их смешивание и совместное перемешивание осуществляют, используя одношнековый или двухшнековый экструдер, валковый смеситель или смеситель типа Бенбери (Banbury).

Кроме того, не существует особых ограничений в отношении способа формования. Можно произвольно использовать известное само по себе устройство для формования в соответствии с типами полимера и каучука и типом желательного формованного изделия. Примеры формования включают инжекционное формование, экструзионное формование, раздувное формование, формование в пресс-форме, формование листов с помощью вращающегося каландра, формование путем ламинирования и вакуумное формование.

Полимер, используемый в настоящем изобретении, означает полимер и/или каучук, примеры которого представляют собой термопластичные полимеры, такие как полиэтилен, сополимер этилена и другого α-олефина, сополимер этилена и винилацетата, сополимер этилена и этилакрилата или сополимер этилена и метилакрилата, полипропилен, сополимер пропилена и другого α-олефина, полибутен-1, поли-4-метилпентен-l, полистирол, сополимер стирола и акрилонитрила, сополимер этилена, пропилена и диенового каучука или бутадиена, поливинилацетат, поливиниловый спирт, полиакрилат, полиметакрилат, полиуретан, сложный полиэфир, простой полиэфир, полиимид, сополимер акрилонитрила, бутадиена и стирола (ABS), поликарбонат и полифениленсульфид, термоотверждающиеся полимеры, такие как фенолоальдегидный полимер, меламиноальдегидный полимер, эпоксидный полимер, ненасыщенный сложнополиэфирный полимер и алкидный полимер, сополимер этилена, пропилена и диенового мономера (EPDM), сополимер бутадиена и стирола, сополимер акрилонитрила и бутадиена (NBR), бутилкаучук, хлоропреновый каучук, изопреновый каучук, каучук на основе хлорсульфированного полиэтилена, кремнийорганический каучук, фторсодержащий каучук, хлорированный бутилкаучук, бромированный бутилкаучук, эпихлоргидриновый каучук и хлорированный полиэтилен.

Полимер предпочтительно представляет собой полипропилен. Кроме того, полимер предпочтительно представляет собой смесь полипропилена и каучука на олефиновой основе. Содержание каучука на олефиновой основе составляет предпочтительно от 5 до 60 мас. ч., предпочтительнее от 10 до 40 мас. ч. в расчете на 100 мас. ч. полипропилена.

Полимерная композиция согласно настоящему изобретению может содержать традиционно известные армирующие материалы, такие как тальк, слюда, стеклянные волокна или волокна основного сульфата магния, помимо гидроксида магния. Количество армирующих материалов составляет от 1 до 50 мас. ч. в расчете на 100 мас. ч. полимера.

Помимо армирующих материалов, можно надлежащим образом выбирать и использовать и другие обычно используемые добавки, такие как антиоксидант, поглотитель ультрафиолетового излучения, смазочный материал, пигмент, пример которого представляет собой технический углерод, огнезащитное средство на основе бромсодержащего соединения или фосфата, огнестойкая добавка, примеры которой представляют собой станнат цинка, соли щелочных металлов и оловянной кислоты и угольный порошок, а также наполнитель, пример которого представляет собой карбонат кальция. Количество антиоксиданта составляет предпочтительно от 0,01 до 5 мас. ч. в расчете на 100 мас. ч. полимера. Количество поглотителя ультрафиолетового излучения составляет предпочтительно от 0,01 до 5 мас. ч. в расчете на 100 мас. ч. полимера. Количество смазочного материала составляет предпочтительно от 0,1 до 5 мас. ч. в расчете на 100 мас. ч. полимера. Количество пигмента составляет предпочтительно от 0,01 до 5 мас. ч. в расчете на 100 мас. ч. полимера. Количество огнезащитного средства составляет предпочтительно от 0,1 до 50 мас. ч. в расчете на 100 мас. ч. полимера. Количество огнестойкой добавки составляет предпочтительно от 0,01 до 10 мас. ч. в расчете на 100 мас. ч. полимера. Количество наполнителя составляет предпочтительно от 1 до 50 мас. ч. в расчете на 100 мас. ч. полимера.

Примеры

Следующие примеры представлены для цели дополнительной иллюстрации настоящего изобретения, но их не следует рассматривать как ограничивающие его каким-либо образом.

Пример 1

Добавляли 3,4 л водного раствора гидроксида натрия, имеющего концентрацию 2 моль/л, к 4 л смешанного водного раствора, содержащего хлорид магния и ацетат натрия первого класса чистоты, концентрации которых составляли 1,0 и 1,5 моль/л, соответственно, при 30°C в процессе перемешивания для осуществления реакции соосаждения. Полученный продукт реакции в объеме 1 л собирали и подвергали гидротермальной обработке в автоклаве при 160°C в течение 5 часов. После охлаждения обработанного продукта до температуры, составлявшей 100°C или ниже, его извлекали из автоклава, отфильтровывали, промывали, сушили и измельчали, получая гидроксид магния.

Полученный гидроксид магния исследовали, используя SEM для съемки фотографий, чтобы измерять ширину и толщину 10 кристаллов и вычислять средние значения измерений. В результате ширина составляла 2,1 мкм, толщина составляла 0,09 мкм, и таким образом, соотношение размеров составляло 23.

Пример 2

Добавляли 3 л водного раствора аммиака (35°C), имеющего концентрацию 4 моль/л, к 4 л смешанного водного раствора, содержащего нитрат магния и ацетат аммония первого класса чистоты, концентрации которых составляли 1,5 и 1,5 моль/л, соответственно, при 35°C в процессе перемешивания для осуществления реакции соосаждения. Полученный продукт реакции в объеме 1 л собирали и подвергали гидротермальной обработке в автоклаве при 200°C в течение 4 часов; гидроксид магния получали таким же способом, как в примере 1.

Полученный гидроксид магния исследовали, используя SEM для съемки фотографий. В результате измерения полученного кристалла его ширина составляла 3,2 мкм, толщина составляла 0,08 мкм, и таким образом, соотношение размеров составляло 40.

Пример 3

Гидроксид магния получали таким же способом, как в примере 1, за исключением того, что пропионат натрия, имеющий концентрацию 0,5 моль/л, использовали вместо ацетата натрия, используемого в примере 1. Полученный гидроксид магния исследовали, используя SEM для съемки фотографий. В результате измерения полученного кристалла его ширина составляла 1,8 мкм, толщина составляла 0,11 мкм, и таким образом, соотношение размеров составляло 16.

Сравнительный пример 1

Гидроксид магния получали таким же способом, как в примере 1, за исключением того, что ацетат натрия не использовали. У полученного кристалла гидроксида магния ширина составляла 1,1 мкм, толщина составляла 0,30 мкм, и соотношение размеров составляло 4.

Таблица 1 представляет количества примесей, содержащихся в кристаллах гидроксида магния, полученных в примерах 1-3.

| Таблица 1 | |||

| Пример 1 | Пример 2 | Пример 3 | |

| Соотношение размеров кристаллов | 23 | 40 | 16 |

| Na (%) | 0,002 | 0,001 | 0,001 |

| Fe (%) | 0,001 | 0,005 | 0,002 |

| Mn (%) | 0,002 | 0,001 | 0,001 |

| Cu (%) | 0,0001 | 0,0001 | 0,0001 |

| V (%) | 0,0001 | 0,0001 | 0,0001 |

| Co (%) | 0,0001 | 0,0001 | 0,0001 |

| Ni (%) | 0,0001 | 0,0001 | 0,0001 |

| Cr (%) | 0,0001 | 0,0001 | 0,0001 |

Таблица 2 представляет соотношение размеров кристаллов гидроксида магния, полученных в примерах 1-3 и в сравнительном примере 1.

| Таблица 2 | ||||

| Пример 1 | Пример 2 | Пример 3 | Сравнительный пример 1 | |

| Метод SEM | 23 | 40 | 16 | 4 |

| Вычисление по диаметру частиц и удельной поверхности по методу BET | 23,4 | 40,0 | 16,4 | 3,7 |

| Атомно-силовой микроскоп | 40 | 70 | 27 | 8 |

Пример 4 (полимерная композиция)

В смеситель фирмы Henschel помещали 500 г порошка, имеющего высокое соотношение размеров кристаллов гидроксида магния, полученного в примере 1; 5 г винилсилана в количестве 1% по отношению к массе гидроксида магния разбавляли 50 мл этанола при перемешивании с высокой скоростью, и полученный продукт добавляли к порошку гидроксида магния для его поверхностной обработки. Полученный продукт сушили при 120°C и смешивали с полипропиленом (сополимером этилена и пропилена BC-6) в массовом соотношении 43:100, смесь перемешивали в расплавленном состоянии при 190°C, используя двухшнековый экструдер, и перемешанный продукт охлаждали и разрезали, получая гранулы. Гранулы помещали в вакуумную сушильную печь для сушки, и инжекционное формование осуществляли при температуре около 230°C, получая образец.

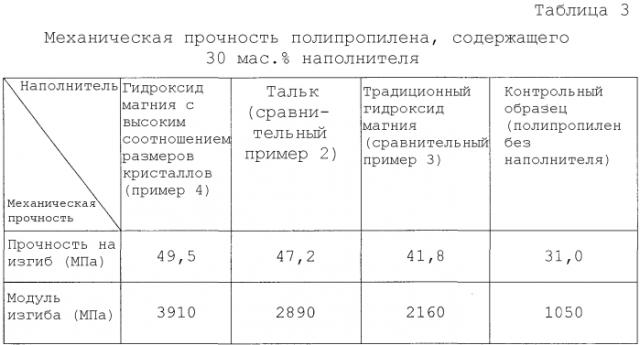

Полученный образец использовали для измерения его механической прочности, которая представлена в таблице 3.

Сравнительный пример 2 (полимерная композиция)

Тальк (CRS-6002 от фирмы Tatsumori Ltd.), который обычно используют в качестве армирующего материала для полимеров, из которых изготавливают автомобильные приборные панели, подвергали поверхностной обработке, используя аминосилан в количестве 1% по отношению к массе талька, таким же способом, как в примере 4. После этого тальк с обработанной поверхностью смешивали с расплавленным полипропиленом и подвергали формованию, чтобы приготовить образец, таким же способом, как в примере 4. Результаты исследования образца представлены в таблице 3.

Сравнительный пример 3 (полимерная композиция)

Гидроксид магния, изготовленный способом предшествующего уровня техники, который представлен в сравнительном примере 1, подвергали поверхностной обработке таким же способом, как в примере 4, и смешивали с расплавленным полипропиленом, чтобы приготовить образец. Результаты исследования образца представлены в таблице 3.

Как очевидно следует из таблицы 3, имеющий высокое соотношение размеров кристаллов гидроксид магния производит большее армирующее действие, чем тальк, при использовании в качестве армирующего материала для полимеров.

Пример 5 (огнестойкость полимерной композиции)

Образцы изготавливали таким же способом, как в примере 4, за исключением того, что в качестве полимера использовали полиэтилен (сополимер этилена и этилакрилата (EEA)), и количество имеющего высокое соотношение размеров кристаллов гидроксида магния уменьшали от 63% до 55% с интервалами, составлявшими 1%, в расчете на суммарную массу полиэтилена и гидроксида магния. Огнестойкость каждого из приготовленных образцов, толщина которых составляла 1/8 дюйма (приблизительно 3,2 мм), определяли в соответствии с вертикальным способом испытания воспламеняемости UL94.

В результате было обнаружено, что минимальное количество гидроксида магния для достижения уровня V-0 составляло 57 мас.%.

Сравнительный пример 4 (огнестойкость полимерной композиции)

Образцы изготавливали таким же способом, как в примере 5, за исключением того, что изменяли количество гидроксида магния, полученного способом предшествующего уровня техники, как описано в сравнительном примере 1, который смешивали с полипропиленом, таким образом, чтобы определять огнестойкость.

В результате минимальное количество гидроксида магния для достижения уровня V-0 составляло 63 мас.%. Таким образом, имеющий высокое соотношение размеров кристаллов гидроксид магния превосходит традиционный гидроксид магния в отношении эффекта огнестойкости.

Эффект изобретения

Гидроксид магния согласно настоящему изобретению имеет новую структуру с высоким соотношением размеров и полностью развитой шириной кристалла. Эта структурная особенность делает гидроксид магния согласно настоящему изобретению более полезным в качестве арматуры или армирующего материала для полимеров, чем стеклянные волокна, тальк и слюда. Полимерная композиция, содержащая гидроксид магния согласно настоящему изобретению, имеет высокий модуль изгиба и превосходную ударную прочность. Поскольку гидроксид магния имеет высокую чистоту, термостойкость полимерной композиции улучшается настолько, что она становится полезной в качестве арматуры для разнообразных изделий, например, таких как автомобильные бамперы и приборные панели.

Полимерная композиция, содержащая гидроксид магния согласно настоящему изобретению, обладает превосходной огнестойкостью. Что касается механизма повышения огнестойкости, считают, что толщина полимера, окруженного гидроксидом магния, уменьшается, когда толщина гидроксида магния становится меньше, чем толщина традиционного гидроксида магния, в результате чего полимерная часть разделяется на малые части, и уменьшается количество тепла, выделяющегося при сгорании полимера. Кроме того, считается, что уменьшается температура начала разложения самого гидроксида магния, в результате чего гидроксид магния более эффективно выполняет функцию поглощения тепла.

1. Гидроксид магния, имеющий высокое соотношение размеров кристаллов, у которого максимальная длина (ширина) кристаллов составляет от 1 до 10 мкм, толщина составляет не более чем 0,2 мкм, и соотношение размеров составляет не менее чем 20.

2. Гидроксид магния, имеющий высокое соотношение размеров кристаллов, по п.1, у которого толщина составляет не более чем 0,1 мкм.

3. Гидроксид магния, имеющий высокое соотношение размеров кристаллов, по п.1, у которого максимальная длина составляет от 2 до 10 мкм, толщина составляет не более чем 0, 1 мкм, и соотношение размеров составляет не менее чем 30.

4. Полимерная композиция, содержащая 100 мас. ч. полимера и от 0,1 до 200 мас. ч. гидроксида магния, имеющего высокое соотношение размеров кристаллов, у которых максимальная длина (ширина) составляет от 1 до 10 мкм, толщина составляет не более чем 0,2 мкм, и соотношение размеров составляет не менее чем 20.

5. Полимерная композиция по п.4, содержащая от 0,1 до 100 мас. ч. гидроксида магния, имеющего высокое соотношение размеров кристаллов, у которых максимальная длина составляет от 2 до 10 мкм, толщина составляет не более чем 0,1 мкм, и соотношение размеров составляет не менее чем 30, в расчёте на 100 мас.ч. полимера.

6. Способ изготовления имеющего высокое соотношение размеров гидроксида магния по п.1, включающий следующие стадии:(A) введение щелочи в смешанный водный раствор растворимой в воде соли магния и одноосновной органической кислоты или ее соответствующей соли щелочного металла и/или соли аммония и соосаждение, или(B) введение водного раствора щелочи в водный раствор растворимой в воде соли магния и их соосаждение, и добавление одноосновной органической кислоты или ее соответствующей соли щелочного металла и/или соли аммония в полученный продукт; и(C) гидротермальная обработка полученной суспензии при температуре от 100 до 250 °C.