Способ обескремнивания алюминатных растворов

Иллюстрации

Показать всеИзобретение относится к производству глинозема, в частности к обескремниванию алюминатных растворов в производстве глинозема из высококремнистого алюминиевого сырья. Способ обескремнивания алюминатных растворов заключается в получении алюмо-кальциевого компонента, двухстадийном обескремнивании алюминатно-щелочных растворов с использованием в качестве интенсифицирующей добавки полученного алюмо-кальциевого компонента, сгущении и фильтрации продуктов обескремнивания, осветлении обескремненного раствора, согласно изобретению получение указанного алюмо-кальциевого компонента проводят обработкой карбоната кальция природного и/или искусственного происхождения алюминатно-щелочным раствором при молярном отношении CaO:Al2O3=1,0÷2,0. Изобретение позволяет снизить расход энергоресурсов, утилизировать производственные отходы карбоната кальция, снизить потребление природных ресурсов и выбросов диоксида углерода в атмосферу, получить глинозем высшего качества марки Г-00, а также повысить технико-экономических показатели производства глинозема из высококремнистого сырья. 1 ил., 9 пр.

Реферат

Изобретение относится к производству глинозема, в частности к обескремниванию алюминатных растворов в производстве глинозема из высококремнистого алюминиевого сырья.

Известен способов глубокого обескремнивания алюминатных растворов (Авторское свидетельство СССР №151312, опубликовано 01.01.1962). Повышенная степень их очистки достигается за счет введения в раствор известкового молока и выдержки полученной смеси в режиме перемешивания. После отделения образующегося шлама получают растворы с кремниевым модулем около 1000 единиц. Недостатками данного способа являются большое количество оборотного шлама, составляющее примерно 100 г/л, низкая степень использования известкового реагента и относительно невысокий кремниевый модуль, который не позволяет получать глинозем высокого качества при переработке растворов способом карбонизации, а также необходимость использования известкового молока путем гашения извести, получаемой при термическом разложении карбонатного сырья.

Известен способ обескремнивания алюминатных растворов путем их обработки известью при повышенной температуре (Певзнер И.З. Обескремнивание алюминатных растворов / И.З. Певзнер, Н.А. Макаров. М.: Металлургия, 1974. 112 с.). Недостатками данного способа являются низкий кремниевый модуль получаемых растворов, значительный расход извести, получаемой при термическом разложении карбонатного сырья и существенные потери оксида алюминия и щелочи с известковым шламом.

В способе обескремнивания алюминатных растворов (Лайнер А.И. Производство глинозема. М., Металлургия, 1978. 344 с.), раствор после автоклавного обескремнивания смешивают с известковым молоком, получаемым при гашении обожженной извести водой. Недостатками данного способа являются значительный расход извести, существенные потери оксида алюминия и щелочи с известковым шламом и низкий кремниевый модуль получаемых растворов, составляющий около 1250 единиц, что недостаточно для получения глинозема высокого качества, а также сохраняются недостатки, связанные с повышенным расходом энергоресурсов для приготовления известкового молока.

Известен способ обескремнивания алюминатных растворов (Авторское свидетельство №109756, опубл. 15.06.84), в котором снижение эксплуатационных затрат и повышение степени обескремнивания достигается за счет того, что обескремнивание алюминатных растворов включает термообработку в автоклаве при температуре 150÷240°C с введением извести или известь содержащих соединений, которые дозируют из расчета молярного отношения окиси кальция к кремнезему в исходном растворе 3÷6, термообработку ведут при содержании карбонатной щелочи в растворе 15÷30 г/л с последующей выдержкой полученной после термообработки суспензии в течение 1÷3 ч при 90÷105°C. При этом более полно и эффективно используются ограниченные ресурсы извести. Недостатком данного способа является относительно невысокий кремниевый модуль конечных растворов на уровне 2300÷2500 единиц, что затрудняет получение глинозема высших марок и заметно ограничивает выход глинозема, соответствующего марке Г-00, для которого кремниевый модуль находится на уровне 5000 единиц, а также сохраняются недостатки, связанные с повышенным расходом энергоресурсов для приготовления известкового молока.

В способе обескремнивания алюминатных растворов (Патент РФ №2374179, от 09.01.2008) их обескремнивание ведется при автоклавном выщелачивании боксита оборотными алюминатными растворами в присутствии кальцийсодержащего реагента, в качестве которого используют обожженную поверхностно-карбонизированную известь с уровнем содержания активной составляющей в виде CaO+MgO в пределах 85÷92% и повышенной долей карбонатной составляющей в виде кальцита, взятой в количестве 5-8 мас.% от массы боксита. Недостатком способа является низкая эффективность использования кальцийсодержащего реагента и относительно низкая степень обескремнивания, соответствующая достижению кремниевого модуля на уровне 400÷480 единиц, что делает эти растворы непригодными для разложения способом карбонизации, а также сохраняются недостатки, присущие ранее рассмотренным способам по затратам на обжиг карбонатных материалов.

В способе получения ненасыщенного твердого раствора ангидрида серной кислоты и/или угольной кислоты в четырехкальциевом гидроалюминате (Патент РФ №1556525, опубл. 15.12.1994) с целью активации реагента для проведения второй стадии обескремнивания синтез обескремнивающей добавки ведут при пониженной температуре 40÷55°C и молярном соотношении CaO:Al2O3=1,0÷2,0, что обеспечивает увеличение глубины обескремнивания алюминатных растворов при ее использовании для получения глинозема высших марок. В то же время сохраняются существенные затраты энергоресурсов на обжиг карбонатных материалов и приготовление известкового молока.

Известен способ обескремнивания алюминатных растворов (Патент РФ №2056357, опубл. 20.03.1996), включающий обработку извести алюминатно-щелочным раствором с получением алюмо-кальциевого компонента, две стадии обескремнивания алюминатно-щелочных растворов с использованием в качестве интенсифицирующей добавки полученного алюмо-кальциевого компонента, сгущение, фильтрацию продуктов обескремнивания, осветление обескремненного раствора, отличающийся тем, что обработку извести ведут алюминатно-щелочным раствором с каустическим модулем 3÷30. Это позволяет снизить безвозвратные потери Al2O3 с продуктами обескремнивания, расход обескремнивающей добавки и расход пара по переделу обескремнивания. Недостатком данного способа является сохраняющийся повышенный расход алюмо-кальциевого компонента на уровне 8÷10 г/л в пересчете на содержание активного CaO, необходимость использования для приготовления алюмо-кальциевого компонента растворов с повышенным каустическим модулем, что снижает его выход, а также ограничение по глубине обескремнивания алюминатных растворов, связанное с достижением кремниевого модуля на уровне 4000÷5000 единиц, что недостаточно для устойчивого получения глинозема высших марок Г-00 и Г-000. В то же время сохраняются существенные затраты энергоресурсов на обжиг карбонатных материалов и приготовление известкового молока.

Ближайшим аналогом предлагаемого способа является способ обескремнивания (Патент США N 4455284, кл. C01F 7/02, опубл. 1984), включающий приготовление интенсифицирующей добавки алюмо-кальциевого компонента обработкой извести алюминатным раствором, две стадии обескремнивания, сгущение и фильтрацию продуктов обескремнивания, осветление очищенного от кремнезема раствора, отличающийся тем, что интенсифицирующую добавку вводят в количестве, обеспечивающем соотношение CaO/SiO2 на стадии глубокого обескремнивания алюминатно-щелочных растворов не менее 40.

Недостатком данного способа является:

1. Значительный расход энергоресурсов на обжиг карбонатных материалов, составляющий около 130 кг кокса или 3, 25 ГДж на 1 т извести.

2. Достижение кремниевого модуля осветленных алюминатных растворов на уровне 4000 единиц, что недостаточно для устойчивого получения глинозема высокого качества марки Г-00 при переработке высококремнистого алюминиевого сырья.

Техническим результатом предлагаемого изобретения является снижение расхода энергоресурсов, утилизация производственных отходов карбоната кальция в ходе технологического процесса, что способствует снижению потребления природных ресурсов и выбросов диоксида углерода. Изобретение позволяет устойчиво получать глинозем марки Г-00, что обеспечивает повышение технико-экономических показателей его производства из высококремнистого сырья.

Технический результат достигается за счет того, что получение указанного алюмо-кальциевого компонента проводят обработкой карбоната кальция природного и/или искусственного происхождения алюминатно-щелочным раствором при молярном отношении CaO:Al2O3=1,0÷2,0.

Способ обескремнивания алюминатных растворов заключается в обработке карбоната кальция природного и/или искусственного происхождения алюминатно-щелочным раствором с получением алюмо-кальциевого компонента, двухстадийном обескремнивании алюминатно-щелочных растворов с использованием в качестве интенсифицирующей добавки полученного алюмо-кальциевого компонента, сгущении и фильтрации продуктов обескремнивания, осветлении обескремненного раствора:

- получение алюминатно-щелочных растворов глиноземного производства выполняется путем выщелачивания алюминатных спеков при атмосферных условиях, отделения шлама от осветленного алюминатного раствора, который в условиях осуществляемого процесса характеризуется содержанием SiO2 на уровне 2,5÷3,0 г/л и кремниевыми модулями в интервале 25÷35 единиц;

- алюминатный раствор с указанными показателями направляется на первую стадию обескремнивания, которая предполагает создание известных условий, необходимых для осуществления процесса кристаллизации гидроалюмосиликатов щелочных металлов, что обеспечивает снижение концентрации SiO2 до уровня 0,2÷0,3 г/л и достижение кремниевых модулей на уровне 350÷450 единиц с последующим отделением осветленного раствора. Например, в заводских условиях ЗАО «БАЗЭЛЦЕМЕНТ-ПИКАЛЕВО» получают растворы следующего усредненного состава, г/л: Al2O3 - 86,17, NaOобщ - 90,01, αк=1,51, SiO2 - 0,19 µsi=459 единиц;

- алюминатные щелочные растворы после первой стадии обескремнивания подлежат глубокому обескремниванию (вторая стадия) при известных условиях ведения процесса с использованием интенсифицирующей добавки алюмо-кальциевого компонента, получение которого включает обработку карбоната кальция природного и/или искусственного происхождения алюминатно-щелочным раствором при молярном соотношении оксида кальция в составе карбонатного материала к Al2O3 в алюминатном растворе 1,0÷2,0. Последующее отделение шлама путем сгущения и фильтрации позволяет получать осветленные алюминатно-щелочные растворы, пригодные по содержанию примесей для получения глинозема требуемого качества.

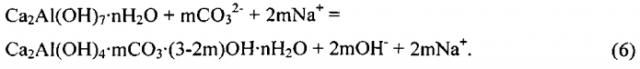

Существенным для достижения технического результата предлагаемого изобретения является использование интенсифицирующей добавки алюмо-кальциевого компонента, образующегося при взаимодействии алюминатно-щелочного раствора с необожженным карбонатным материалом высокой дисперсности, получаемым путем механического измельчения или химического осаждения в ходе смежных технологических переделов и производств, для которых получаемые осадки карбоната кальция являются попутными продуктами и нуждаются в утилизации. Возможность получения этим способом алюмо-кальциевого компонента, интенсифицирующего процесс обескремнивания алюминатных растворов, определяется известной областью существования метастабильных фаз в системе NaO2-Al2O3-CaO-CO2-H2O и реализацией многостадийного механизма гетерогенного взаимодействия при участии карбоната кальция и алюминатного раствора с получением твердых растворов угольной кислоты в гидроалюминате кальция:

Как показывают проведенные испытания, эффективность использования алюмо-кальциевого компонента, полученного предлагаемым способом, в значительной степени зависит от природы исходного карбонатного материала и его крупности, которые определяют величину поверхности материала и степень ее дефектности, т.е. характеристики, существенные для проведения гетерогенного взаимодействия и достижения требуемых показателей обескремнивания алюминатно-щелочных растворов глиноземного производства.

Показатели испытаний процесса обескремнивания алюминатных растворов по результатам реализации примеров №1÷9 приведены в таблице, фиг.1.

Пример №1

Заводская проба природного известняка Пикалевского месторождения измельчается до средней крупности 30÷40 мкм по результатам анализа методом лазерного рассеяния и обрабатывается алюминатно-щелочным раствором при молярном отношении CaO:Al2O3=1:1. Полученный алюмо-кальциевый компонент смешивается в известном соотношении, которое определяется содержанием CaOакт в интенсифицирующей добавке, с осветленным алюминатным раствором после первой стадии обескремнивания. Дозировка алюмо-кальциевого компонента в этом и последующих испытаниях составляет 7,5 г/л по CaOакт. Затем пульпа выдерживается в режиме перемешивания при температуре 85÷95°C в течение 3 часов для завершения процесса. В испытании участвовал щелочной алюминатный раствор, полученный в производственных условиях ЗАО «БАЗЭЛЦЕМЕНТ-ПИКАЛЕВО» при переработке нефелинового сырья на глинозем и попутную продукцию, следующего состава, г/л: Al2O3 - 86,17, NaOобщ - 90,01, αк=1,51, SiO2 - 0,19 µsi=459 единиц. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум фильтре, и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 5210, т.е. величину, которая находится вблизи нижней границы, обеспечивающей получение глинозема высшего качества и соответствующего по содержанию примеси SiO2 марке Г-00.

Пример №2

Пример №2 аналогичен примеру №1, но проба измельченного известняка обрабатывается алюминатно-щелочным раствором при молярном отношении CaO:Al2O3=1:1,5. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре, и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 5650.

Пример №3

Пример №3 аналогичен примеру №1, но проба измельченного известняка обрабатывается алюминатно-щелочным раствором при молярном отношении CaO:Al2O3=1:2,0. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре, и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 5970.

Пример №4

Пример №4 аналогичен примеру №1, но для приготовления алюмо-кальциевого компонента использована проба фосфомела, полученного в результате проведения опытно-промышленных испытаний на промышленной площадке ОАО «ФосАгро-Череповец». Фосфомел представляет собой твердый продукт с содержанием CaCO3 не менее 90% и средним размером частиц 10-15 мкм по результатам анализа методом лазерного рассеяния. Фосфомел образуется в ходе конверсионной переработки фосфогипса (отходов производства минеральных удобрений) по реакции:

CaSO4·2H2O+(NH4)2CO3→CaCO3+(NH4)2SO4+2H2O.

По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре, и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 6380.

Пример №5

Пример №5 аналогичен примеру №4, но проба фосфомела обрабатывается алюминатно-щелочным раствором при молярном отношении CaO:Al2O3=1:1,5. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре, и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 6825.

Пример №6

Пример №6 аналогичен примеру №4, но проба фосфомела обрабатывается алюминатно-щелочным раствором при молярном отношении CaO:Al2O3=1:2,0. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре, и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 7150.

Пример №7

Пример №7 аналогичен примеру №1 и №4, но для приготовления алюмо-кальциевого компонента использован известковый шлам, полученный в производственных условиях ЗАО «БАЗЭЛЦЕМЕНТ-ПИКАЛЕВО». Известковый шлам представляет собой твердый продукт с содержанием CaCO3 не менее 92% и средним размером частиц 3÷5 мкм по результатам анализа методом лазерного рассеяния. Известковый шлам образуется в ходе каустификации соды известковым молоком с целью получения раствора каустической щелочи по реакции:

Ca(OH)2+Na2CO3=CaCO3+2NaOH.

По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре, и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 7945.

Пример №8

Пример №8 аналогичен примеру №7, но проба известкового шлама обрабатывается алюминатно-щелочным раствором при молярном отношении CaO:Al2O3=1: 1,5. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре, и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 8430.

Пример №9

Пример №9 аналогичен примеру №8, но проба известкового шлама обрабатывается алюминатно-щелочным раствором при молярном отношении CaO:Al2O3=1:2,0. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре, и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 9170.

Способ обескремнивания алюминатных растворов, заключающийся в получении алюмокальциевого компонента, двухстадийном обескремнивании алюминатно-щелочных растворов с использованием в качестве интенсифицирующей добавки полученного алюмокальциевого компонента, сгущении и фильтрации продуктов обескремнивания, осветлении обескремненного раствора, отличающийся тем, что получение указанного алюмокальциевого компонента проводят обработкой карбоната кальция природного и/или искусственного происхождения алюминатно-щелочным раствором при молярном отношении CaO:Al2O3=1,0÷2,0.