Способ глубокого обескремнивания алюминатных растворов

Иллюстрации

Показать всеИзобретение относится к производству глинозема, в частности к обескремниванию алюминатных растворов в производстве глинозема из высококремнистого алюминиевого сырья. Способ глубокого обескремнивания алюминатных растворов заключается в обработке извести алюминатно-щелочным раствором с получением алюмокальциевого компонента, двухстадийном обескремнивании алюминатно-щелочных растворов с использованием в качестве интенсифицирующей добавки полученного алюмокальциевого компонента, сгущении и фильтрации продуктов обескремнивания, осветлении обескремненного раствора, согласно изобретению шлам от второй стадии обескремнивания вводят в осветленный алюминатный раствор после первой стадии обескремнивания, проводят экспозицию полученной пульпы в течение 30 минут и затем в пульпу вводят алюмокальциевый компонент двумя последовательными порциями с интервалом 30 минут в количестве, составляющем 50% от общей потребности вводимого реагента. Изобретение позволяет снизить расход алюмокальциевого компонента до 1,7÷2,6 г/л по СаОакт в его составе для достижения практически полного разделения ионов Al(III) и Si(IV) в среде сильных электролитов, получить глинозем высших марок Г-00 и Г-000, а также повысить технико-экономические показатели производства глинозема из высококремнистого сырья. 2 ил., 12 пр.

Реферат

Изобретение относится к производству глинозема, в частности к обескремниванию алюминатных растворов в производстве глинозема из высококремнистого алюминиевого сырья.

Известен способов глубокого обескремнивания алюминатных растворов (Авторское свидетельство СССР №151312, опубликовано 01.01.1962). Повышенная степень их очистки достигается за счет введения в раствор известкового молока и выдержки полученной смеси в режиме перемешивания. После отделения образующегося шлама получают растворы с кремниевым модулем около 1000 единиц. Недостатком данного способа является большое количество оборотного шлама, составляющее примерно 100 г/л, низкая степень использования известкового реагента и относительно невысокий кремниевый модуль, который не позволяет получать глинозем высокого качества при переработке растворов способом карбонизации.

Известен способ обескремнивания алюминатных растворов путем их обработки известью при повышенной температуре (Певзнер И.З. Обескремнивание алюминатных растворов / И.З. Певзнер, Н.А. Макаров. М: Металлургия, 1974. 112 с.). Недостатком данного способа является низкий кремневый модуль получаемых растворов, значительный расход извести, существенные потери оксида алюминия и щелочи с известковым шламом.

В способе обескремнивания алюминатных растворов (Лайнер А.И. Производство глинозема. М., Металлургия, 1978. 344 с.), раствор после автоклавного обескремнивания смешивают с известковым молоком, получаемым при гашении обожженной извести водой. При этом процесс обескремнивания алюминатных растворов идет до остаточной концентрации двуокиси кремния в растворе на уровне 0,08 г/л. Недостатком данного способа является значительный расход извести, существенные потери оксида алюминия и щелочи с известковым шламом и низкий кремневый модуль получаемых растворов на уровне 1250 единиц, что недостаточно для получения глинозема высокого качества.

Известен способ обескремнивания алюминатных растворов (Авторское свидетельство №1097561, опубл. 15.06.84), в котором снижение эксплуатационных затрат и повышение степени обескремнивания достигаются за счет того, что обескремнивание алюминатных растворов, включает термообработку в автоклаве при температуре 150÷240°C с введением извести или известьсодержащих соединений, которые дозируют из расчета молярного отношения окиси кальция к кремнезему в исходном растворе 3÷6, термообработку ведут при содержании карбонатной щелочи в растворе 15-30 г/л с последующей выдержкой полученной после термообработки суспензии в течение 1÷3 ч при 90÷105°C. При этом более полно и эффективно используются ограниченные ресурсы извести. Недостатком данного способа является относительно невысокий кремниевый модуль конечных растворов на уровне 2300÷2500 единиц, что затрудняет получение глинозема высших марок и заметно ограничивает выход глинозема, соответствующего марке Г-00 для которого кремниевый модуль находится на уровне 5000 единиц.

В способе обескремнивания алюминатных растворов (Патент РФ №2374179, от 09.01.2008) обескремнивание ведется при автоклавном выщелачивании боксита оборотными алюминатными растворами в присутствии кальцийсодержащего реагента, в качестве которого используют обожженную поверхностно-карбонизированную известь с уровнем содержания активной составляющей в виде CaO+MgO в пределах 85÷92% и повышенной долей карбонатной составляющей в виде кальцита, взятую в количестве 5-8% от массы боксита. Недостатком способа является низкая эффективность использования кальцийсодержащего реагента и относительно низкая степень обескремнивания, соответствующая достижению кремниевого модуля на уровне 400÷480 единиц, что делает эти растворы непригодными для разложения способом карбонизации.

Известен способ обескремнивания алюминатных растворов (Патент РФ №2056357, опубл. 20.03.1996), включающий обработку извести алюминатно-щелочным раствором с получением алюмокальциевого компонента, две стадии обескремнивания алюминатно-щелочных растворов с использованием в качестве интенсифицирующей добавки полученного алюмокальциевого компонента, сгущение, фильтрацию продуктов обескремнивания, осветление обескремненного раствора, отличающийся тем, что обработку извести ведут алюминатно-щелочным раствором с каустическим модулем 3÷30. Это позволяет снизить безвозвратные потери Al2O3 с продуктами обескремнивания, расход обескремнивающей добавки и расход пара по переделу обескремнивания. Недостатком данного способа является сохраняющийся повышенный расход алюмокальциевого компонента на уровне 8÷10 г/л в пересчете на содержание активного СаО, необходимость использования для приготовления алюмокальциевого компонента растворов с повышенным каустическим модулем, что снижает его выход, а также ограничение по глубине обескремнивания алюминатных растворов, связанное с достижением кремниевого модуля на уровне 4000÷5000 единиц, что недостаточно для устойчивого получения глинозема высших марок Г-00 и Г-000.

Ближайшим аналогом предлагаемого способа является способ обескремнивания (Патент США N 4455284, кл. C01F 7/02, опубл.1984), включающий приготовление интенсифицирующей добавки алюмокальциевого компонента обработкой извести алюминатным раствором, две стадии обескремнивания, сгущение и фильтрацию продуктов обескремнивания, осветление очищенного от кремнезема раствора, отличающийся тем, что интенсифицирующую добавку вводят в количестве, обеспечивающем соотношение CaO/SiO2 на стадии глубокого обескремнивания алюминатно-щелочных растворов не менее 40.

Недостатки указанного способа - повышенный расход интенсифицирующей добавки на уровне 12÷20 г/л в пересчете на содержание активного СаО в зависимости от концентрации SiO2 в растворе и ограничение по глубине обескремнивания алюминатных растворов, связанное с достижением кремниевого модуля на уровне 4000 единиц, что недостаточно для устойчивого получения глинозема высших марок Г-00 и Г-000 при переработке высококремнистого алюминиевого сырья.

Техническим результатом предлагаемого изобретения является снижение расхода алюмокальциевого компонента до 1,7÷2,6 г/л по СаОакт в его составе для достижения практически полного разделения ионов Al(III) и Si(IV) в среде сильных электролитов, что соответствует показателям глубокого обескремнивания алюминатных растворов. Изобретение позволяет устойчиво получать глинозем высших марок Г-00 и Г-000, что обеспечивает повышение технико-экономических показателей его производства из высококремнистого сырья.

Технический результат достигается за счет того, что шлам от второй стадии обескремнивания вводят в осветленный алюминатный раствор после первой стадии обескремнивания, проводят экспозицию полученной пульпы в течение 30 минут и затем в пульпу вводят алюмокальциевый компонент двумя последовательными порциями с интервалом 30 минут в количестве, составляющем 50% от общей потребности вводимого реагента.

Способ глубокого обескремнивания алюминатных растворов заключается в обработке извести алюминатно-щелочным раствором с получением алюмокальциевого компонента, двухстадийном обескремнивании алюминатно-щелочных растворов с использованием в качестве интенсифицирующей добавки полученного алюмокальциевого компонента и оборотного гидрогранатового шлама от второй стадии обескремнивания, сгущении и фильтрации продуктов обескремнивания, осветлении обескремненного раствора. Практическое осуществление данного способа при переработке низкокачественного алюминийсодержащего сырья включает:

- получение алюминатно-щелочных растворов путем выщелачивания алюминатных спеков при атмосферных условиях, отделение шлама от осветленного алюминатного раствора, который в условиях осуществляемого процесса характеризуется содержанием SiO2 на уровне 2,5÷3,0 г/л и кремниевыми модулями в интервале 25÷35 единиц;

- алюминатный раствор с указанными показателями направляется на первую стадию обескремнивания, которая предполагает создание известных условий, необходимых для осуществления процесса кристаллизации гидроалюмосиликатов щелочных металлов, что обеспечивает понижение концентрации SiO2 до уровня 0,2÷0,3 г/л и достижение кремниевых модулей на уровне 350÷450 единиц с последующим отделением осветленного раствора. Например, в заводских условиях ЗАО «БАЗЭЛЦЕМЕНТ-ПИКАЛЕВО» получают растворы следующего усредненного состава, г/л: Al2O3 - 86,17, NaOобщ - 90,01, αк=1,51, SiO2 - 0,19 µsi=459 единиц;

- алюминатные щелочные растворы после первой стадии обескремнивания подлежат глубокому обескремниванию (вторая стадия) при известных условиях ведения процесса с использованием интенсифицирующей добавки, получение которой включает обработку извести (например, гашеной извести в составе известкового молока) алюминатными растворами различных составов. Последующее отделение шлама путем сгущения и фильтрации позволяет получать осветленные алюминатно-щелочные растворы, пригодные по содержанию примесей для получения глинозема требуемого качества.

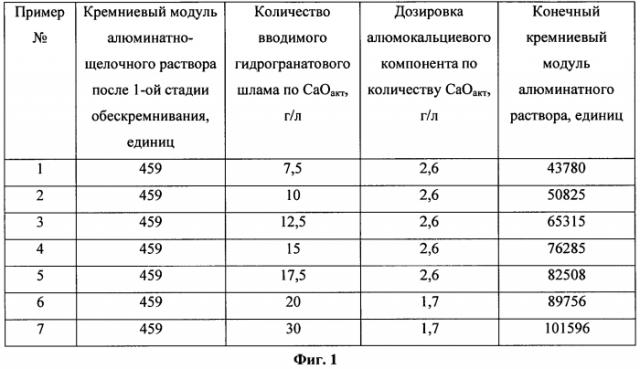

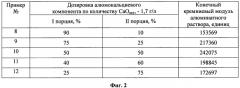

Существенным для достижения технического результата предлагаемого изобретения является проведение второй стадии обескремнивания алюминатно-щелочных растворов в условиях, включающих введение в указанный раствор установленного количества шлама от второй стадии обескремнивания, после его отделения путем сгущения и фильтрации от осветленного раствора. При этом введение в алюминатный раствор интенсифицирующей добавки (алюмокальциевого компонента) производится через 30 минут после введения оборотного шлама. Влияние дозировки шлама на показатели глубокого обескремнивания при условии введения в алюминатно-щелочной раствор постоянного количества алюмокальциевого компонента приведено в примерах №1-7, фиг.1. Приведенные примеры показывают, что количество введенного шлама существенно увеличивает глубину обескремнивания при постоянной продолжительности процесса, составляющей в условиях испытания 3 часа. Это объясняется термодинамической предпочтительностью осаждения гидрограната на поверхности вводимой затравки, которая определяется идентичностью параметров кристаллической решетки затравки и осаждаемого компонента, что обеспечивает наиболее благоприятные условия кристаллизации согласно теории гетерогенного зародышеобразования М. Фольмера, подтвержденной разносторонней производственной практикой. Как показывают примеры №8-12 (фиг.2), дробный ввод алюмокальциевого компонента (интенсифицирующей добавки) обеспечивает выбор оптимальной скорости его взаимодействия с алюминатным раствором при минимальной потере активности за счет осаждения кристаллизующегося компонента на его поверхности, что обеспечивает максимальную глубину обескремнивания алюминатно-щелочных растворов при дозировке компонента равными долями в примере №10 (фиг.2). При этом процесс глубокого обескремнивания алюминатно-щелочных растворов включает введение в указанный раствор установленного количества шлама от второй стадии обескремнивания после его отделения путем сгущения и фильтрации от осветленного раствора и экспозицию полученной пульпы в течение 30 минут, затем в пульпу вводят алюмокальциевый компонент двумя последовательными порциями с интервалом 30 минут в количестве, составляющем 50% от общей потребности вводимого реагента.

Показатели испытаний процесса глубокого обескремнивания алюминатных растворов по результатам реализации примеров №1÷7 приведены на фиг.1, по результатам реализации примеров №8÷12 приведены на фиг.2

Пример №1

Осветленный алюминатный раствор после первой стадии обескремнивания смешивается с гидрогранатовым шламом, получаемым на второй стадии обескремнивания алюминатных растворов. Оба материала получены в производственных условиях ЗАО «БАЗЭЛЦЕМЕНТ-ПИКАЛЕВО» при переработке нефелинового сырья на глинозем и попутную продукцию. В испытании участвовал щелочной алюминатный раствор следующего состава, г/л: Al2O3 - 86,17, NaOобщ - 90,01, αк=1,51, SiO2 - 0,19 µsi=459 единиц. В составе шлама содержится 70-90% гидрограната кальция и 10-30% алюмокальциевого компонента, не вступившего во взаимодействие. Шлам вводится в количестве 7,5 г/л по СаОакт в его составе, и полученная пульпа выдерживается в течение 30 минут при температуре 85-90°C в режиме перемешивания. Затем вводится алюмокальциевый компонент в количестве 2,6 г/л по СаОакт в его составе и полученная пульпа выдерживается в режиме перемешивания при той же температуре в течение 3 часов. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 43780.

Пример №2

Пример №2 аналогичен примеру №1, но количество вводимого гидрогранатового шлама составило 10 г/л по СаОакт в его составе. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 50825.

Пример №3

Пример №3 аналогичен примеру №1, но количество вводимого гидрогранатового шлама составило 12,5 г/л по СаОакт в его составе. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 65315.

Пример №4

Пример №4 аналогичен примеру №1, но количество вводимого гидрогранатового шлама составило 15 г/л по СаОакт в его составе. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 76285.

Пример №5

Пример №5 аналогичен примеру №1, но количество вводимого гидрогранатового шлама составило 17,5 г/л по СаОакт в его составе. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 82508.

Пример №6

Пример №6 аналогичен примерам №1-5, но количество вводимого гидрогранатового шлама составило 20 г/л по СаОакт в его составе, а количество интенсифицирующей алюмокальциевой добавки составило 1,7 г/л по СаОакт в ее составе. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 89756.

Пример №7

Пример №7 аналогичен примеру №6, но количество вводимого гидрогранатового шлама составило 30 г/л по СаОакт в его составе. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 101596.

Пример №8

Пример №8 аналогичен примеру №7, при этом гидрогранатовый шлам вводился в щелочной алюминатный раствор в количестве 30 г/л по СаОакт в его составе и полученная пульпа выдерживалась в течение 30 минут при температуре 85-90°C в режиме перемешивания. Затем вводился алюмокальциевый компонент в количестве 1,7 г/л по СаОакт в его составе, но в отличие от примера №7 добавка вводилась двумя порциями с интервалом 30 минут: первая порция составила 90% от общего количества, а вторая - 10%. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 153569.

Пример №9

Пример №9 аналогичен примеру №8, но распределение алюмо-кальциевой добавки по порциям составило для первой порции 75% от общего количества добавки, а для второй - 25%. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 217360.

Пример №10

Пример №10 аналогичен примеру №8, но распределение алюмокальциевой добавки по порциям составило для первой и второй порций по 50% от общего количества. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 242075.

Пример №11

Пример №11 аналогичен примеру №8, но распределение алюмокальциевой добавки по порциям составило для первой порции 40% от общего количества добавки, а для второй - 60%. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре и полученный осветленный раствор анализировался на содержание Al2O3, и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 198845.

Пример №12

Пример №12 аналогичен примеру №8, но распределение алюмокальциевой добавки по порциям составило для первой порции 25% от общего количества добавки, а для второй - 75%. По окончании процесса обескремнивания пульпа отфильтровывалась на вакуум-фильтре и полученный осветленный раствор анализировался на содержание Al2O3 и SiO2, по результатам чего рассчитывался кремниевый модуль, который в условиях проведенного испытания составил 172697.

Способ глубокого обескремнивания алюминатных растворов, заключающийся в обработке извести алюминатно-щелочным раствором с получением алюмокальциевого компонента, двухстадийном обескремнивании алюминатно-щелочных растворов с использованием в качестве интенсифицирующей добавки полученного алюмокальциевого компонента, сгущении и фильтрации продуктов обескремнивания, осветлении обескремненного раствора, отличающийся тем, что шлам от второй стадии обескремнивания вводят в осветленный алюминатный раствор после первой стадии обескремнивания, проводят экспозицию полученной пульпы в течение 30 минут и затем в пульпу вводят алюмокальциевый компонент двумя последовательными порциями с интервалом 30 минут в количестве, составляющем 50% от общей потребности вводимого реагента.