Система покрытия на водной основе с улучшенной адгезией к подложкам с покрытием и подложкам без покрытия, в том числе к коррозийно-стойкой нержавеющей стали

Иллюстрации

Показать всеИзобретение относится к системам покрытия на водной основе, которые могут быть использованы для формирования прочного, износостойкого, жесткого защитного покрытия на широком спектре подложек. Способ покрытия грузового контейнера включает стадии, на которых обеспечивают грузовой контейнер или его один или более компонентов, при этом часть подвергаемой воздействию среды поверхности грузового контейнера включает по меньшей мере один сплав из нержавеющей стали; используют, по меньшей мере, водный состав покрытия с формированием покрытия на поверхности, подвергаемой воздействию среды, при этом водный состав покрытия включает ингредиенты, содержащие водный носитель, пленкообразующую смолу, содержащую стирол-акриловую эмульсию, в смеси с водным носителем и один или более пигментов, диспергированных в водном составе покрытия. Изобретение позволяет получить покрытие, обладающее превосходными свойствами адгезии, устойчивостью к пузырению, высокой гибкостью и ударопрочностью, и которое может быть непосредственно нанесено на поверхности из нержавеющей стали без необходимости промежуточного слоя грунтовки. Полученные покрытия имеют более низкие выбросы VOC и меньший остаточный запах. 2 н. и 3 з.п. ф-лы, 2 ил., 8 табл., 4 пр.

Реферат

Перекрестная ссылка на родственные заявки

Данная заявка заявляет приоритет по предварительной заявке США серийный номер 61/394,992, поданной 20 октября 2010 года.

Область техники, к которой относится изобретение

Настоящее изобретение относится к системам покрытий на водной основе, которые используют для формирования защитных покрытий на подложках, в частности подложках, содержащих металл. Более конкретно, настоящее изобретение относится к системам покрытий, включая составы верхних покрытий на водной основе, которые имеют не только улучшенные характеристики адгезии к широкому диапазону подложек, в том числе к коррозийно-стойкой нержавеющей стали, а также характеристики нанесения, которые позволяют этим составам на водной основе обеспечивать покрытия со значительно уменьшенными дефектами.

Уровень техники

Интермодальные грузовые контейнеры (также называемые грузовые или. транспортировочные контейнеры) могут быть повторно использованы для транспортировки и хранения единиц для перемещения продуктов и сырья между местами расположения, в том числе между странами. Интермодальные грузовые контейнеры стандартизированы для облегчения интермодальных перевозок, таких как морской транспорт, грузовые поезда и грузовые машины. Стандартизацию грузовых контейнеров также называют контейнеризацией.

Контейнеризация предоставляет мировой торговле большое количество преимуществ. Отгруженные товары перемещаются более легко и дешево. Производители знают, что товары, погруженные в одном месте, можно легко выгрузить в пункте назначения. Безопасность груза была улучшена, поскольку контейнеры, как правило, герметично закрывают и они могут быть заблокированы, чтобы препятствовать фальсификациям и кражам. Контейнеры также имеют более длительный срок службы, и имеется более сильный рынок подержанных контейнеров. Дополнительно, затраты грузовых контейнеров сами по себе понижаются, поскольку производитель может сделать это в большем объеме, зная, что потенциальные клиенты доступны во всем мире.

Несколько международных стандартов были созданы в целях содействия международной контейнеризации. Например, Международная организация стандартизации (ISO) обнародовала применимые стандарты, включая R-668 для определения терминологии, размеров и рейтингов; R-790 для определения идентификационных маркировок; R-1161 для рекомендаций угловых фиттингов; и R-1897 для установки размеров для контейнеров общего назначения. Другие стандарты включают ASTM D5728-00, ISO 9897 (1997); ISO 14829 (2002); ISO 17363 (2007); ISO/PAS 17712 (2006); ISO 18185 (2007); и ISO TS 10891 (2009). Международная спецификация для производительности покрытия/краски обеспечивается IICL (Institute of International Container Lessors). См. также International Organization for Standardization (ISO), Freight Containers, Vol.34 of ISO Standards Handbook, 4th Ed., 2006, ISBN 92-67-10426-8; и Levinson, Marc, The Box: How the Shipping Container Made the World Smaller and the World Economy Bigger, Princeton, NJ, Princeton University Press, 2006, ISBN 0691123241. Каждый из этих стандартов и публикаций включены в данную заявку во всей их полноте для всех целей.

Грузовые контейнеры испытывают воздействие суровых, коррозионных сред в течение их срока службы. При транспортировке по морю, контейнеры подвергаются разрушительному действию соленой воды. При воздействии природных условий, контейнеры должны выдерживать ветер, солнце, град, дождь, песок, жару и тому подобное. Контейнеры, которые подвергаются воздействию солнца можно нагреть до температуры 82°C (180°F) или даже выше.

Соответственно, грузовые контейнеры должны быть изготовлены таким образом, чтобы позволить контейнерам пережить это воздействие в течение разумного срока службы. В качестве стратегии, контейнеры могут быть изготовлены из устойчивых к коррозии материалов, таких как нержавеющая сталь, атмосферостойкая сталь (также известная как коррозионностойкая сталь марки COR-TEN или сталь марки CORTEN). Например, рефрижераторный грузовой контейнер является одним из видов интермодального грузового контейнера, используемого в интермодальных грузовых перевозках, который охлажден для транспортировки чувствительных к температуре грузов. Типичный рефрижераторной грузовой контейнер содержит стальную раму и стальные стеновые панели, приваренные к раме. В одном осуществлении рама рефрижераторного грузового контейнера может быть изготовлена из атмосферостойкой стали, в то время как стеновые панели изготовлены из нержавеющей стали, такой как коррозионно-стойкая нержавеющая сталь. Рама часто защищена от коррозии, например, путем гальванизации рамы или покрытия рамы Zn-содержащей грунтовкой. Раму затем дополнительно защищают водонепроницаемым барьером. Часто для покрытия рамы используют двухфазное эпоксидное покрытие. На эпоксидное покрытие затем наносят верхнее покрытие, так как не покрытое эпокси имеет тенденцию к распаду при солнечном свете. Стеновые панели из нержавеющей стали являются достаточно устойчивыми к коррозии, что не является абсолютно необходимым для нанесения защитных покрытий на нержавеющую сталь. Тем не менее, часто желательно наносить покрытие на нержавеющую сталь с целью обеспечения декорирования, торговой марки, информации о штрихкоде и других признаков.

Исторически, в основном, системы покрытий на основе растворителей, были использованы для защиты грузовых контейнеров, поскольку предлагаемые системы на водной основе не могли удовлетворить требованиям применимой производительности и/или стандартов. Было очень трудно составить системы покрытий на водной основе, которые демонстрируют приемлемую адгезию при нанесении непосредственно на нержавеющую сталь. Покрытия на водной основе, как правило, также имеют больше проблем, связанных с образованием натеков, выравниванием цвета, пузырями и растрескиванием. Следовательно, только системы покрытий на основе растворителей нашли широкое коммерческое применение в промышленности. Контейнерная промышленность сохраняет сильное предубеждение против использования систем покрытий на водной основе.

С увеличением экологического сознания, существует сильное желание развивать усовершенствованные технологии, которые позволят использование систем покрытий на водной основе для защиты грузовых контейнеров или других подложек. В промышленности существует сильная потребность в коммерчески доступной системе покрытия на водной основе, которая способна удовлетворять строгим требованиям промышленности интермодальных грузовых контейнеров, в особенности при использовании для покрытия подложек из нержавеющей стали.

Сущность изобретения

В настоящем изобретении предлагается система покрытия на водной основе, которая может быть использована для формирования прочного, износостойкого, жесткого, защитного покрытия на широком диапазоне подложек. Система покрытия преимущественно имеет превосходные свойства адгезии и может быть непосредственно нанесена на поверхности из нержавеющей стали без необходимости промежуточного слоя грунтовки. Слои грунтовки или другие типы покрытий могут быть однако использованы в комбинации с системой покрытия в соответствии с настоящим изобретением при желании. Система покрытия является особенно эффективной для защиты подложек, содержащих металл, таких как интермодальные, рефрижераторные грузовые контейнеры. Полученные покрытия являются гибкими и ударопрочными. Будучи на водной основе, составы покрытия имеют более низкие выбросы VOC и меньший остаточный запах, чем составы на основе растворителей.

Система покрытия в соответствии с настоящим изобретением обычно включает водный состав покрытия, который будет полезен для формирования прочных, износостойких, жестких верхних покрытий на широком диапазоне подложек. Важно отметить, что водный состав покрытия обеспечивает верхние покрытия на водной основе с улучшенной совместимостью не только для нижележащих грунтовочных покрытий, таких как те, которые включают эпоксидные смолы и т.п., но также и для подложек без покрытия, таких как открытая нержавеющая сталь. Когда эти водные составы покрытий наносят непосредственно на поверхности из нержавеющей стали (например, коррозионно-стойкой нержавеющей стали), полученные верхние покрытия показывают превосходную устойчивость к образованию пузырей, меньшее шелушение, большую прочность и превосходную адгезию. Это делает составы очень полезными для непосредственного покрытия поверхностей интермодальных грузовых контейнеров из нержавеющей стали. Составы являются особенно приемлемыми для использования на рефрижераторных грузовых контейнерах, которые типично содержат несколько видов поверхностей, подлежащих покрытию. Эти поверхности включают нержавеющую сталь.

Преимущества настоящего изобретения представлены водным составом покрытия, содержащим смолистый компонент, содержащий одну или более пленкообразующих смол. Желательно, чтобы пленкообразующая смола была либо пленкообразующей сама по себе или могла вызывать пленкообразование, например, если смола была использована в сочетании с коалесцирующим средством(ами), теплом и/или тому подобное. Смолу(ы) используют в сочетании с одним или более пигментами, которые в совокупности присутствуют в значительных количествах, как описано в данной заявке ниже. Содержание пигмента помогает обеспечить улучшенную адгезию, а также улучшенные характеристики нанесения. Пигменты, также могут выполнять другие функции в покрытии. В качестве примера, пигменты могут служить в качестве загустителей.

Краткое описание чертежей

Указанные выше и другие преимущества настоящего изобретения и способ их достижения станут более очевидными и само изобретение будет лучше понято путем ссылки на следующее описание осуществлений изобретения в сочетании с прилагаемыми чертежами, где:

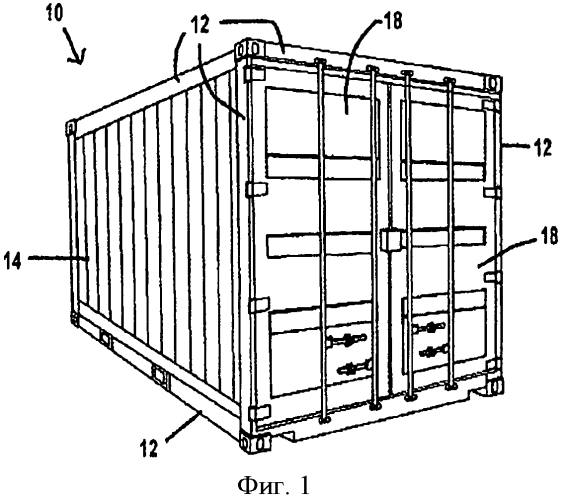

Фиг.1 представляет собой перспективное изображение рефрижераторного грузового контейнера, используемого в интермодальных грузовых перевозках, показывая край контейнера, содержащий вентиляционные дверцы; и

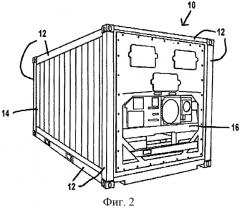

Фиг.2 представляет собой альтернативное перспективное изображение контейнера, изображенного на Фиг.1, показывая край контейнера, содержащий охлаждающие компоненты.

Подробное описание изобретения

Осуществления в соответствии с настоящим изобретением, описанные ниже, не предназначены для того, чтобы быть исчерпывающим или ограничивать настоящее изобретение точными формами, раскрытыми в нижеследующем подробном описании. Скорее осуществления выбраны и описаны так, чтобы другие специалисты в данной области техники могли оценить и понять принципы и практики настоящего изобретения. Все патенты, заявки на патенты, опубликованные патентные заявки и технические статьи, процитированные в данной заявке, включены в нее путем ссылки в их полноте для всех целей.

Водный состав покрытия в соответствии с настоящим изобретением может быть однофазным раствором, в котором один или более ингредиентов, в том числе, по меньшей мере, смолистый компонент, по существу, полностью растворяется в водном носителе. Альтернативно, составы покрытий могут включать две или более фаз. Составы, содержащие две или более фаз, могут быть в виде дисперсий, таких как дисперсии, в которых одна или более фаз диспергированы в непрерывной фазе другого материала и/или фазы. Многие дисперсии находятся в виде суспензий, в том числе, но не ограничиваясь приведенным, коллоидных суспензий. В некоторых осуществлениях, составы покрытий находятся в виде латекса или эмульсии, содержащей полимерные микрочастицы, диспергированные в водном носителе. Как используют в данной заявке, «латексный» полимер означает, что полимер находится в смеси с водным носителем с помощью, по меньшей мере, одного эмульгатора (например, поверхностно-активного вещества) для создания эмульсии полимерных частиц в носителе. Некоторые составы могут быть водоразбавляемыми, что означает, что состав остается стабильным, если его разбавляют дополнительными количествами воды. Для водоразбавляемых составов, некоторые осуществления используют, по меньшей мере, один полимер, который способен быть диспергирован в воде без использования отдельного поверхностно-активного вещества, хотя отдельные поверхностно-активные вещества могут быть использованы при желании. Полимеры, которые могут быть диспергированы в воде, не требуя отдельного поверхностно-активного вещества, часто включают подвешенные ионные функциональные группы и/или гидрофильные сегменты цепи, которые делают соответствующие области полимера более совместимыми с водой. Внешние кислоты или основания могут потребоваться для анионной стабилизации, однако такие кислоты и основания, как правило, отличаются от эмульгаторов (например, поверхностно-активных веществ), которые используют для дисперсии латексного полимера.

Смола(ы), используемая в смолистом компоненте, может быть термореактивной и/или термопластичной. Обычно, одна или более из них является термопластичной. Дополнительно, некоторые осуществления термопластичной смолы, полезные в практике в соответствии с настоящим изобретением могут быть аморфными, кристаллическими или полукристаллическими. Примеры смол, используемых в смолистом компоненте, включают ациклические, циклические, разветвленные, линейные, алифатические или ароматические смолы. Термопластичные смолы желательно имеют минимальную температуру пленкообразования (MFFT), которая ниже приблизительно 50°C, предпочтительно ниже приблизительно 30°C, более предпочтительно ниже приблизительно 20°C. Желательно также, чтобы такие смолы желательно имели минимальную температуру пленкообразования, которая более, чем приблизительно -50°C, предпочтительно более, чем -25°C, более предпочтительно более, чем приблизительно 0°C.

Молекулярная масса(ы) одной или более смол независимо может варьироваться в широком диапазоне и, предпочтительно их получают путем эмульсионной полимеризации. Среднечисленная молекулярная масса желательно находится в диапазоне от приблизительно 5000 до 100000, более предпочтительно приблизительно от 10000 до 75000. Средневзвешенная молекулярная масса желательно находится в диапазоне от приблизительно 10000 до 200000, более предпочтительно приблизительно от 20000 до 125000. Как используют в данной заявке, молекулярная масса относится к среднечисловой молекулярной массе, если намеренно не указано иное.

Количество смолистого компонента в водном составе покрытия может быть выбрано из широкого диапазона. Как правило, если количество смолистого компонента является слишком низким, то может быть сложно образовать пленку, более сложно образовать пленку, которая имеет достаточную адгезию к подложке, пленка может иметь недостаточную устойчивость к коррозии или другие характеристики, и/или тому подобное. Если использовать слишком много, то может быть сложнее составить пигментированную систему или может быть более сложно получить материал, который может быть нанесен на подложку. Уравновешивая такие проблемы, первый водный состав покрытия предпочтительно содержит от приблизительно 10 до 80 массовых процентов, более предпочтительно приблизительно от 15 до 50 массовых процентов и наиболее предпочтительно приблизительно от 20 до 40 массовых процентов первого смолистого компонента, исходя из общей массы водного состава покрытия.

В некоторых предпочтительных режимах практики, смолистый компонент включает, по меньшей мере, одну смолу, содержащую кислотную функциональную группу (или ее соль(и) или сложный эфир(ы)). Кислотная функциональная группа смолы (если таковая имеется) может быть подвешена непосредственно к каркасу полимера или может быть связана с каркасом с помощью приемлемой связывающей группы. Примеры приемлемой кислотной функциональной группы включают карбоновую кислоту, сульфоновую кислоту, фосфоновую кислоту, их комбинации и тому подобное. Широкое разнообразие противо-катионов может быть использовано в тех осуществлениях, в которых кислотную группу поставляют в виде соли. Примеры таких катионов включают Na+, Li+, NH4 +, K+, их комбинации, и тому подобное. В предпочтительных осуществлениях, кислотная функциональная группа включает -C(O)ONH 4 + . Предпочтительно, когда составы покрытий, включающие эти фрагменты, высыхают, высушенные покрытия высвобождают аммиак, оставляя -С(O)ОН функциональную группу в высушенном покрытии.

Реагенты, используемые для формирования кислотной функциональной смолы, предпочтительно включают мономеры, олигомеры и/или смолы, имеющие свободнорадикально полимеризуемую функциональную группу. Репрезентативные примеры свободнорадикально полимеризуемой функциональной группы включают (мет)акрилатные группы, олефиновые углерод-углеродные двойные связи, аллилокси группы, альфа-метильные стирольные группы, (мет)акриламидные группы, группы цианатного сложного эфира, (мет)акрилонитрильные группы, группы виниловых эфиров, их комбинации, и тому подобное. Термин «(мет)акрил», как используют в данной заявке, охватывает акрил и/или метакрил, если иное четко не указано.

Свободнорадикально полимеризуемая функциональная группа традиционно реагирует путем воздействия на реагенты приемлемого источника энергии отверждения, часто в присутствии агентов (например, инициаторов и т.д.), которые способствуют осуществлению желаемой реакции. Источник энергии, используемый для достижения полимеризации и/или поперечной сшивки отверждаемой функциональной группы может быть актиническим (например, излучение, имеющее длину волны в ультрафиолетовом или видимом диапазоне спектра), ускоренным частицами (например, облучение электронным пучком), тепловым (например, тепловое или инфракрасное излучение) или тому подобное.

В дополнение к кислотной функциональной группе и свободнорадикально полимеризуемой функциональной группе, реагенты, используемые, чтобы получить смолы, в ином случае могут быть замещенными или незамещенными дополнительными видами функциональных групп. Такая функциональная группа необязательно может быть использована для поперечной сшивки. В качестве дополнительной опции, такая функциональная группа может быть использована для обеспечения смолы со встроенной диспергирующей функциональной группой. Некоторые заместители могут быть со-членами кольцевой структуры. Примеры других заместителей включают гидроксил, тиол, амино, амид, изоцианат, нитрил, карбокси, сульфат, сульфит, жирную кислоту, эпоксид и комбинации этих групп. Примеры таких сомономеров включают глицидил(мет)акрилат и акрилат, метиламиноэтил(мет)акрилат и акрилат, (мет)акрилат, трет-бутиламиноэтил(мет)акрилат и акрилат, (мет)акриламид, 4-пентаногуанамин; гидроксиалкильные сложные эфиры, такие как гидроксипропил(мет)акрилат, гидроксиэтил(мет)акрилат и гидроксиэтилакрилат, (мет)акрилонитрил, N-алкоксиалкил амиды, такие как метоксиметил(мет)акриламид и бутокси-(метил)акриламид, и гидроксиалкил амиды, такие как N-метилол(мет)акриламид и N-метилолакриламид, и дикарбоновые кислоты, такие как малеиновая кислота, их соответствующие ангидриды (если таковые имеются), их комбинации, и тому подобное.

Кислотно-функциональная смола желательно представляет собой сополимер, полученный из сополимеризуемых реагентов, включающих, по меньшей мере, (a) по меньшей мере, один ароматический реагент, в том числе подвешенную свободнорадикально полимеризуемую функциональную группу; (b) по меньшей мере, один свободнорадикально полимеризуемый реагент, имеющий подвешенную кислотную функциональную группу(ы) (или его соль(и) или сложные эфиры) и (c) по меньшей мере, один другой сополимеризуемый алифатический реагент со свободнорадикально полимеризуемой функциональной группой.

Примеры реагента (a) включают стирол, альфа-метилстирол, трет-бутил стирол, 1,3-диизопропенилбензол, 2,4,6-триметилстирол, 2,4-диметилстирол, 2,4-дифенил-4-метил-1-пентен, 2,5-диметилстирол, 2-винилнафталин, 3-метилстирол, 4-бензилокси-3-метоксистирол, 9-винилантрацен, α,2-диметилстирол, их комбинации, и тому подобное. Они могут быть замещенными или незамещенными. Иллюстративные осуществления смолы включают от приблизительно 10 до 70 массовых частей реагента(ов) (a) на приблизительно 100 массовых частей реагентов, используемых для формирования смолы.

Примеры реагента (b) включают ненасыщенно или другие свободнорадикально полимеризуемые кислоты (или их ангидриды). Во многих осуществлениях, реагент (b) обеспечивается одной или более карбоновыми кислотами или их ангидридами, имеющими одну или более кислотных групп. Примеры включают (мет)акриловую кислоту, сорбиновую кислоту, малеиновый ангидрид, малеиновую кислоту, пальмитолеиновую кислоту, олеиновую кислоту, линолевую кислоту, арахидоновую кислоту, бензойную кислоту, фумаровую кислоту, кротоновую кислоту, итаконовую кислоту, их соответствующие ангидриды (если таковые имеются), их комбинации, и тому подобное. Иллюстративные осуществления смолы включают от приблизительно 0,2 до 20 массовых частей реагента(ов) (b) на приблизительно 100 массовых частей реагентов, используемых для формирования смолы. Предпочтительно, кислотная функциональная группа необычно высокая, так что один или более кислотных функциональных реагентов включены в смолу, составляя, по меньшей мере, 3 массовых процента, по меньшей мере, 4 массовых процента, по меньшей мере, 5 массовых процентов, и до 10, или 15 или 20 массовых процентов от общей массы всех реагентов, используемых для получения смолы.

Примеры реагента (c) включают сложные виниловые эфиры, виниловые эфиры, лактамы, такие как N-винил-2-пирролидон, (мет)акриламид, N-замещенный (мет)акриламид, октил(мет)акрилат, нонилфенол этоксилат (мет)акрилат, изононил(мет)акрилат, 1,6-гександиол(мет)акрилат, изоборнил(мет)акрилат, 2-(2-этоксиэтокси)этил(мет)акрилат, 2-этилгексил (мет)акрилат, лаурил (мет)акрилат, бета-карбоксиэтил(мет)акрилат, бутил(мет)акрилат; изобутил(мет)акрилат, циклоалифатический эпоксид, альфа-эпоксид, 2-гидроксиэтил(мет)акрилат, (мет)акрилонитрил, малеиновый ангидрид, итаконовая кислота, изодецил(мет)акрилат, додецил (мет)акрилат, н-бутил(мет)акрилат, метил(мет)акрилат, гексил(мет)акрилат, (мет)акриловая кислота, N-винилкапролактам, стеарил(мет)акрилат, гидрокси функциональный капролактоновый сложный эфир (мет)акрилат, октодецил (мет)акрилат, изооктил(мет)акрилат, гидроксиэтил(мет)акрилат, гидроксиметил(мет)акрилат, гидроксипропил(мет)акрилат, гидроксиизопропил(мет)акрилат, гидроксибутил(мет)акрилат, гидроксиизобутил(мет)акрилат, тетрагидрофурфурил(мет)акрилат, их комбинации и тому подобное.

Иллюстративные осуществления смолы включают предпочтительно от приблизительно 10 до 80 массовых частей реагента(ов) (c) на 100 массовых частей реагентов, используемых для формирования смолы.

Смолы, используемые в водных составах, могут быть полимеризованы с компонентами реагентов с использованием различных приемлемых методов полимеризации, которые в настоящее время известны или будут разработаны в будущем. Такие методы дополнительно описаны в патентной публикации США №2007/0110981 A1 (от 17 мая 2010 г.).

Согласно одной иллюстративной стратегии полимеризации, смолы предпочтительно получают путем полимеризации с ростом цепи полимеризации с использованием одного или более этиленненасыщенных мономеров. Реакцию полимеризации можно проводить при различных температурах, например при температуре в диапазоне приблизительно от 10°C до 200°C. Предпочтительные смолы представляют собой латексные полимеры, которые типично получают с одним или более водорастворимыми свободно радикальными инициаторами. Инициаторы, приемлемые для использования в конечном составе смолы, будут известны специалистам в данной области техники или могут быть определены с помощью стандартных методов. Репрезентативные водорастворимые свободно радикальные инициаторы включают перекись водорода; трет-бутил пероксид; персульфаты щелочных металлов, такие как персульфат натрия, калия и лития; персульфат аммония и смеси таких инициаторов с восстанавливающим агентом. Репрезентативные восстанавливающие агенты включают сульфиты, такие как метабисульфит щелочных металлов, гидросульфит и гипосульфит; формальдегидсульфоксилат натрия и восстанавливающие сахара, такие как аскорбиновая кислота и изоаскорбиновая кислота. Количество инициатора, предпочтительно составляет от приблизительно 0,01 до 3 мас.%, исходя из общего количества мономера. В окислительно-восстановительной системе количество восстанавливающего агента предпочтительно составляет от 0,01 до 3 мас.%, исходя из общего количества мономера.

Предпочтительные латексные полимеры типично стабилизированы с помощью одного или более неионных или анионные эмульгаторов, используемых отдельно или в комбинации. Эмульгаторы, приемлемые для использования в конечном составе верхнего покрытия, будут известны специалистам в данной области техники или могут быть определены с помощью стандартных методов. Примеры приемлемых неионных эмульгаторов включают трет-октилфеноксиэтилполи(39)-этоксиэтанол, додецилоксиполи(10)этоксиэтанол, нонилфеноксиэтил-поли(40)этоксиэтанол, полиэтиленгликоль 2000 моноолеат, этоксилированное касторовое масло, фторированные алкильные сложные эфиры и алкоксилаты, полиоксиэтилен (20) сорбитан монолаурат, сахароза монококоат, ди(2-бутил)феноксиполи(20)этоксиэтанол, привитой сополимер гидроксиэтилцеллюлозаполибутил акрилата, привитой сополимер диметил силикон полиалкиленоксида, поли(этиленоксид)поли(бутилакрилат)блок-сополимер, блок-сополимеры пропиленоксида и этиленоксида, 2,4,7,9-тетраметил-5-децин-4,7-диол, этоксилированный 30 молями этиленоксида, N-полиоксиэтилен(20) лаурамид, N-лаурил-N-полиоксиэтилен(3)амин и поли(10)этиленгликоль додецил тиоэфир. Примеры приемлемых анионных эмульгаторов включают лаурилсульфат натрия, додецилбензолсульфонат натрия, стеарат калия, диоктилсульфосукцинат натрия, додецилдифенилоксид дисульфонат натрия, нонилфеноксиэтилполи(1)этоксиэтил сульфатная соль аммония, стирол сульфонат натрия, додецилсульфат аллил сульфосукцинат натрия, жирные кислоты льняного масла, соли натрия, калия, лития или аммония сложных фосфатных эфиров этоксилированного нонилфенола, октоксинол-3-сульфонат натрия, кокоил саркозинат натрия, 1-алкокси-2-гидроксипропил сульфонат натрия, альфа-олефин (C14-C16)сульфонат натрия, сульфаты гидроксиалканолов, тетранатрий N-(1,2-дикарбоновый этил)-N-октадецилсульфосукцинамат, динатрий N-октадецилсульфосукцинамат, динатрий алкиламидо полиэтокси сульфосукцинат, динатрий этоксилированный нонилфенол сложный полуэфир сульфоянтарной кислоты и натриевую соль трет-октилфенокси-этоксиполи(39)этоксиэтил сульфата.

В некоторых осуществлениях, водный состав находится в форме латексного состава. Латексный состав может содержать однофазные и/или многофазные латексные полимеры. Предпочтительные однофазные латексные полимеры имеют температуру стеклования (Tg), по меньшей мере, -5°C, более предпочтительно, по меньшей мере, 15°C и наиболее предпочтительно, по меньшей мере, 25°C и оптимально, по меньшей мере, 30°C. Предпочтительные однофазные латексные полимеры для использования имеют Tg менее, чем 75°C, более предпочтительно менее, чем 65°C, а наиболее предпочтительно менее, чем 55°C. Tg может быть определена в практике в соответствии с настоящим изобретением с использованием методов дифференциальной сканирующей калориметрии (ДСК).

Предпочтительные многофазные латексные полимеры имеют от 10 до 50 мас.% жестких сегментов и от 50 до 90 мас.% мягких сегментов. Жесткий сегмент предпочтительно имеет Tg от 35 до 70°C, более предпочтительно от 35 до 130°C и мягкий сегмент предпочтительно имеет Tg от 0 до 30°C.

Также может быть выгодно использовать градиент Tg латексного полимера, полученный с использованием непрерывно изменяющейся подачи мономеров. Полученный полимер будет иметь типично кривую ДСК, которая не проявляет точек перегиба Tg, и можно сказать, что иметь по существу бесконечное количество Tg фаз. Например, можно начать с подачи мономера с высокой Tg, а затем в определенный момент после начала полимеризации подавать мономерный состав мягкой фазы с низкой Tg в мономерый состав жесткой фазы с высокой Tg. Полученный многофазный латексный полимер будет иметь градиент Tg от высокого к низкому. В других осуществлениях может быть благоприятной подача мономерного состава жесткой фазы с высокой Tg в мономерный состав мягкой фазы с низкой Tg. Полимер с градиентом Tg также может быть использован в комбинации с полимерами с несколькими Tg.

В дополнение к свободнорадикально полимеризуемой смоле(ам), как описано в данной заявке, смолистый компонент, необязательно, может включать один или более других видов смолистых компонентов. Предпочтительно они по существу смешиваются со свободнорадикально полимеризуемой смолой(ами) таким образом, чтобы по существу избежать чрезмерного разделения фаз между смол. Примеры других смол включают полиуретаны, полиамиды, полиимиды, галогенированные полимеры, полисиликоны, сложные полиэфиры, алкиды, полиолефины, (мет)акриловые смолы, их комбинации и тому подобное.

В дополнение к одной или более смолам, включенных в смолистый компонент, водный состав покрытия обычно содержит, по меньшей мере, одну из частиц несвязующего вещества (также называемых пигментами). Их добавляют, чтобы способствовать адгезии, чтобы способствовать контролю свойств нанесения, и тому подобное. Дополнительно, частицы несвязующего вещества могут быть добавлены в покрытие, чтобы выполнять одну или более из описанных ниже функций по отношению к необязательным дополнительным ингредиентам. Эти частицы могут быть органическими и/или неорганическими. Неорганические частицы являются более предпочтительными. Частицы могут иметь различные формы, такие как пластинчатые, игольчатые, продолговатые, округлые, сферические, нерегулярные, их комбинации и тому подобное.

Во многих предпочтительных осуществлениях, водный состав покрытия содержит достаточное количество частиц несвязующего вещества (предпочтительно неорганических частиц) так, что результирующее покрытие, полученное из состава покрытия, содержит от приблизительно 15 до 85, предпочтительно приблизительно от 20 до 80, более предпочтительно приблизительно от 25 до 80 объемных процентов частиц, исходя из общего объема сухого покрытия. Эти частицы несвязующего вещества отличны от пленкообразующих частиц, например, пленкообразующих латексных полимерных частиц, в которых пленкообразующие частицы по существу коалесцируют и помогают формировать часть матрицы связующего вещества в полученное покрытие. Таким образом, термин «несвязующее вещество» в отношении частиц означает, что частицы сохраняют, по меньшей мере, часть и предпочтительно по существу всю свою природу частиц, либо индивидуально, либо в виде агломератов или агрегатов при введении в полученное покрытие. Предпочтительные частицы несвязующего вещества являются по существу, не пленкообразующие в условиях, применяемых для формирования результирующего покрытия. По мере того, как любые части таких частиц могут выступать из поверхности покрытия, эти выступающие части рассматривают как часть пигмента по объему с целью вычисления пигментной объемной концентрации (PVC) частиц в покрытии.

Необязательно, по меньшей мере, часть содержимого пигмента водного состава покрытия включает одну или более частиц пигмента пластинчатой формы. Как используют в данной заявке, частицы пластинчатой формы имеют аспектовое соотношение X:Y:Z размеров более, чем 3:3:1, и предпочтительно более, чем 10:10:1. Частицы непластинчатой формы, таким образом, имеют аспектовое соотношение X:Y:Z размеров 3:3:1 или менее. Таким образом, частицы с аспектовым соотношением 10:12:1 будут пластинчатыми, а частицы, имеющие аспектовое соотношение 12:2:3 или 2:2:1 не будут иметь пластинчатую форму.

Пластинчатые частицы обладают превосходными свойствами загущения, обеспечивают превосходную устойчивость к образованию натеков, а также обеспечивают улучшенную производительность нанесения. В противоположность этому, если только частицы непластинчатой формы должны были быть использованы в водном составе покрытия, чрезмерно избыточное количество таких непластинчатых частиц могло бы быть использовано для достижения желаемого уровня загущения и/или устойчивости к образованию натеков.

Примеры пигментов пластинчатой формы включают один или более из глины, таких как, каолин, слюда, тальк, белая глина, железная слюдка (MIO), их комбинации и тому подобное. Каолин преимущественно имеет меньшее влияние на глянец, чем многие другие частицы пластинчатой формы, которые полезны, когда желательны верхние покрытия с высоким глянцем.

Размер пластинчатых частиц может изменяться в широком диапазоне, от мелкоразмерных частиц до крупнозернистых частиц. В иллюстративных осуществлениях пластинчатые частицы могут иметь размер в диапазоне от приблизительно 0,5 микрометров до 50 микрометров, предпочтительно приблизительно от 1 до 10 микрометров, более предпочтительно приблизительно от 3 до 5 микрометров.

Если используют частицы пластинчатой формы, желательно в некоторых режимах практики, что все содержимое пигмента в водном составе покрытия не все находится в виде только частиц пластинчатой формы. Соответственно, в некоторых осуществлениях, пигменты водного состава покрытия желательно содержат, по меньшей мере, один вид частиц непластинчатой формы, который используют в комбинации с, по меньшей мере, одним видом частиц пластинчатой формы.

Широкое разнообразие частиц непластинчатой формы может быть использовано в комбинации с частицами пластинчатой формы. Примеры включают один или более нерастворимых сульфатов; один или более нерастворимых карбидов; один или более нерастворимых нитридов; один или более нерастворимых оксинитридов; один или более нерастворимых оксикарбидов; один или более нерастворимых оксидов; один или более нерастворимых карбонатов; один или более нерастворимых силикатов, их комбинации и тому подобное. Примеры включают сульфаты, карбиды, нитриды, оксиды, оксинитриды, оксикарбиды и/или карбонаты одного или более из Be, Mg, Ca, Sr, Ba, Al, Ti, переходных металлов, металлов лантаноидной серии, металлов актиноидной серии, Si, Ge, Ga, Al, Sn, Pb, их комбинации, и тому подобное. Конкретные осуществления таких частиц включают BaSO4, диоксид титана, SiC, SiN, TiC, TiN, карбонат кальция, диоксид кремния, оксид алюминия, силикат алюминия, калий алюминий силикат, гидроксид алюминия, волластонит, их комбинации, и тому подобное. BaSO4 предпочтителен во многих составах. Этот пигмент помогает поддерживать глянец, способствуя загущению водного состава покрытия, позволяя воздуху выходить, и помогая обеспечить полученные покрытия с желаемым уровнем проницаемости, чтобы влага имела хороший выход из полученного покрытия.

Размер частиц непластинчатой формы может изменяться в широком диапазоне, от мелкоразмерных частиц до крупнозернистых частиц. В иллюстративных осуществлениях, непластинчатые частицы могут иметь размер в диапазоне от приблизительно 0,1 микрометра до 50 микрометров, предпочтительно приблизительно от 0,5 до 10 микрометров.

Массовое соотношение пигментов пластинчатой формы и непластинчатой формы может изменяться в широком диапазоне. В иллюстративных осуществлениях данное соотношение может находиться в диапазоне от приблизительно 1:50 до 50:1, предпочтительно приблизительно от 1:10 до 10:1; более предпочтительно приблизительно от 1:3 до 3:1. Например, одно осуществление водного состава покрытия включает приблизительно 14,5 массовых процентов относительно закругленных частиц BaSO4 и приблизительно 14,5 массовых процентов каолина пластинчатой формы, исходя из общей массы твердых частиц покрытия.

Дополнительные компоненты в виде частиц водного состава покрытия могут быть в виде одного или более дополнительных ингредиентов, описанных ниже.

Смолистый компонент находится в смеси с водным жидким носителем. Как используют в данной заявке, «водный» означает, что, по меньшей мере, приблизительно 5 массовых процентов, предпочтительно, по меньшей мере, приблизительно 20 массовых процентов, более предпочтительно, по м