Способ изготовления пластмассового изделия, а также раздувная форма для осуществления этого способа

Иллюстрации

Показать всеСпособ изготовления пластмассового изделия включает экструзию рукавной заготовки и деформирование заготовки в полую деталь внутри раздувной формы при использовании перепада давления. Сначала осуществляют первое расширение и частичное формирование заготовки при не полностью закрытой раздувной форме. Затем выполняют по меньшей мере одно отверстие на боковой поверхности предварительно расширенной заготовки и через это отверстие внутрь частично сформированного пластмассового изделия помещают по меньшей мере одну вставную деталь. После раздувную форму полностью закрывают, и пластмассовое изделие формируют окончательно. Устройство содержит по меньшей мере две образующих гнездо формы полуформы, выполненные с возможностью перемещения относительно друг друга для открытия и закрытия формы. Причем по меньшей мере одна полуформа, предпочтительно обе, снабжены по меньшей мере одной обрамляющей соответствующую полость пластиной в качестве расширителя формы, которая снабжена по меньшей мере одной выемкой для формирования отверстия. Также устройство дополнительно содержит разделительное устройство или штамповочный инструмент для создания отверстия в заготовке снаружи через отверстие, образованное расширителями формы. Обеспечивается повышение герметичности изготавливаемого пластмассового изделия. 2 н. и 23 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к способу изготовления пластмассового изделия, а также к раздувной форме для осуществления этого способа.

В частности, при изготовлении больших пластмассовых контейнеров с помощью экструзионно-раздувных форм часто желательно вводить в изготавливаемые контейнеры вставные детали. Например, топливные баки для автомобилей из термопластичной пластмассы часто оснащаются функциональными компонентами/вставными деталями, которые либо устанавливаются после изготовления контейнера вручную через одно или несколько предусмотренных в нем смотровых отверстий, либо раздув осуществляют вокруг них во время формирования контейнера с помощью экструзионно-раздувных форм. Кроме того, известно, что устанавливаемые в контейнеры вставные детали помещают на дорн/носитель и устанавливают их между разомкнутыми половинами раздувной формы таким образом, что экструдируемая через раздувную форму рукавная заготовка из термопластичного материала экструдируется поверх носителя и расположенных на нем компонентов. При этом рукав накладывается на носитель функциональных компонентов и на функциональные компоненты. Затем полуформы смыкаются вокруг носителя и расположенных на нем функциональных компонентов. Эти функциональные компоненты непосредственно перед окончательным раздувом готового изделия или во время него привариваются внутри замкнутой раздувной формы к стенке будущего контейнера.

Такой способ известен, например, из DE 60218237 Т2. Описанный там раздув вокруг вставных деталей по принципу «корабль в бутылке» применяется помимо прочих случаев и тогда, когда встраиваемые в контейнер элементы больше, чем предусмотренные в нем смотровые отверстия.

В частности, для топливных баков из термопластичной пластмассы проблематично то, что используемые для этого пластмассы, как правило, ПЭВП, не являются антидиффузионными для углеводородов.

Поэтому топливные баки из термопластичного пластика изготавливаются из соэкструдатов с барьерными слоями для углеводородов. Это позволяет обеспечить в максимальной мере герметичность системы топливного бака, причем все-таки в случае многослойных стенок барьерный слой повреждается/разрывается выполняемыми впоследствии в стенке контейнера отверстиями, так что в области круговых вырезов и/или монтажных проемов в стенке контейнера создаются потенциальные места негерметичности, которые после изготовления контейнера нужно дорогостоящим образом уплотнять.

Поэтому в последнее время все усилия направлены на то, чтобы практически все вставные детали устанавливать в топливные баки уже во время их изготовления, чтобы сохранить количество необходимых отверстий в стенке контейнера было настолько малым, насколько это возможно.

Так называемый «раздув вокруг» вставных деталей, хотя и справляется с этой проблематикой касательно размера необходимых отверстий в стенках контейнера, однако, закрепление некоторых вставных деталей, например, клапанов или т.п., требует все-таки при определенных обстоятельствах повреждения стенки контейнера с целью ее пробивания или прохождения через нее, так что число необходимых отверстий, таким образом, снижается незначительно.

Как альтернатива вышеописанному способу известно термоформование заготовок в форме полотна, которые соответственно были получены из рукавных экструдатов с замкнутым поперечным сечением. Способы обработки экструдатов в форме полотна или листа с помощью сборных инструментов типа раздувных форм обозначаются также как так называемый «Способ выдувного формования двойного листа (TSBM)». При таком способе, как правило, существует возможность установить вставные части внутрь изготавливаемого контейнера еще во время формирования полого корпуса, причем можно предусмотреть вставные детали в любом месте при любом размещении на внутренней поверхности контейнера.

В ЕР 110697 В1 описан, например, способ, при котором выходящий из экструзионной головки экструдат с замкнутым поперечным сечением делится на две диаметрально противоположные стороны, так что получаются две лентовидные заготовки, которые направляются при помощи направляющего устройства и удерживаются до их формообразования на расстоянии напротив друг друга, в то время как между двумя заготовками вводят комплектующую, которая предназначена для установки в будущем контейнере.

Этот способ особенно благоприятен в отношении имеющегося в распоряжении места для манипулирования вставными деталями, требует, однако, больших затрат на оборудование для перемещения термопластичных экструдатов в форме полотна или листа.

Из DE 1454947 А известен способ раздува полых изделий с отверстиями типа бутылок, ампул, канистр, трубных фитингов или подобных из рукавных заготовок. Герметизированные заготовки известным из DE 1454947 А способом раздувают перед окончательным раздувом внутри не полностью закрытой раздувной формы с помощью струи воздуха экструдера в промежуточное полое изделие, причем при окончательном раздуве образуется одно или несколько отверстий, на которых материал заготовки в зоне ввода с помощью давления воздуха переводят назад от точки ввода дополнительных раздувных сопел и калибруют отверстия.

Из JP 56051333 известны экструзионные раздувные формы для получения рубчатых, открытых с одного конца деталей из рукавной заготовки, у которых по меньшей мере один конец заготовки расширен по типу форкамеры, отрезан и с помощью калибровочного раздувного дорна откалиброван.

Из DE 2933212 известны способ и устройство для изготовления полого изделия из термопластичного материала из трубчатой заготовки в раздувной канал, у которых рукавная заготовка в образованном с помощью закрытой формы полом пространстве представленного свободного пространства при пониженном давлении раздува раздувается в промежуточную заготовку, боковая поверхность которой меньше, чем готового полого изделия.

Документы JP 04193521, DE 102008027824, DE 1245579 В, ЕР 1238845 А2 и DE 10205524 А также представляют собой уровень техники.В основе изобретения лежит задача предоставить альтернативу для вышеупомянутого способа согласно DE 60218737 Т2 или ЕР 110697 В1, которая особенно упрощается в отношении обращения с экструдатом.

Задача решается, прежде всего, способом изготовления пластмассового изделия, включающим экструзию рукавной заготовки, а также деформирование заготовки внутри раздувной формы с применением перепада давления в полом корпусе, причем сначала происходит первое расширение и частичное формирование заготовки при не полностью закрытой раздувной форме, после этого делается по меньшей мере одно отверстие на боковой поверхности расширяемой заготовки, на следующем этапе по меньшей мере одна вставная деталь устанавливается внутрь частично сформированного пластмассового изделия, и на следующем этапе раздувная форма полностью закрывается, и пластмассовое изделие формируется до готового состояния.

Под «раздувной формой» в смысле данного изобретения следует понимать инструмент, который имеет, по меньшей мере, две полуформы, каждая со своей полостью, которые в полностью закрытом состоянии образуют гнездо формы для формируемого изделия. Каждая полуформа может быть расположена на соответствующей подвижной крепежной плите формы и образована из одной или нескольких частей. Они могут иметь известным образом выдвижные пластины для формирования поднутрений или т.п. В рамках изобретения раздувная форма может также иметь более двух перемещаемых относительно друг друга деталей разъемной формы, причем для простоты далее применяется термин «полуформы».Способ согласно изобретению имеет особое преимущество в том, что в любом случае может быть выполнен из замкнутого рукавного экструдата. Это делает возможным изготовление экструдата на обычном экструзионно-раздувном оборудовании с применением известных мер для осевого и/или радиального регулирования толщины стенки (РТС и ПРТС). Кроме того, отсутствует трудоемкая машинная концепция разделения и расщепления рукава на полоски или листы. Несмотря на это громоздкие вставные детали, как и более мелкие, можно разместить в любом положении друг к другу на стенке готового изделия без необходимости следить за внутренним диаметром экструдируемой заготовки. Не требуются дорогостоящие носители и дорны для размещения вставных деталей внутри контейнера.

Способ согласно изобретению в этом отношении можно охарактеризовать так, что он предусматривает последующее раскрывание уже предварительно расширенной и предварительно сформированной заготовки таким образом, что внутренняя часть еще не готового изделия оказывается свободно доступной для манипуляций и, в частности, для установки вставных деталей. Способ сочетает в себе преимущества классического экструзионно-раздувного формования из закрытой трубки с преимуществами так называемого «Способа выдувного формования двойного листа TSMB».

Вследствие того, что заготовка открывается с одной стороны, между не полностью закрытыми полуформами, с помощью манипулятора можно поместить одну или несколько закладных деталей или вставных деталей во внутреннюю часть изготавливаемого контейнера и закрепить там, например, сваркой с еще тепло-пластичной стенкой контейнера.

Согласно изобретению, способ предусматривает формирование экструдата при использовании первого нагрева, то есть по существу без последующей пластификации материала, при этом не исключено, что устанавливаемую вставную деталь и/или стенку контейнера в области сварки вставной детали и стенки контейнера частично нагревают для улучшения сварного соединения.

При целесообразном варианте способа согласно изобретению предусмотрено, что движение закрытия раздувной формы происходит в два этапа, причем на первом этапе движения закрытия по меньшей мере одна (предпочтительно две) вдвигаемая и выдвигаемая обрамляющая или окаймляющая полости раздувной формы пластины как расширитель формы зажимают между собой заготовку при формировании по меньшей мере одного отверстия.

С пластинами/расширителями раздувной формы заготовка при формировании облойной канавки зажимается сначала между этими расширителями формы, причем заготовка уже прилегает к полостям полуформ. Расширители формы являются предпочтительно термостатируемыми/нагреваемыми.

При одном целесообразном варианте способа согласно изобретению предусмотрено, что предварительное расширение заготовки происходит таким образом, что заготовка в области отверстия расширителей формы прилегает к расширителям формы, и контур отверстия заготовки примерно соответствует контуру, который сформирован контуром образованного расширителями формы отверстия.

Величина предварительного расширения может выбираться, например, так, что заготовка выступает из отверстия, образованного расширителями формы, или проходит внутрь.

Отверстие в заготовке может быть выполнено снаружи с помощью разделительного устройства, например, при помощи режущего устройства через отверстие, образованное расширителями формы, например, с помощью ножа, который также может быть выполнен как горячий нож, лазера или гончарного резака, то есть чашеобразной режущей головки, диаметр которой соответствует примерно диаметру отверстия, образованного расширителями формы. В качестве альтернативы отверстие может быть изготовлено с помощью штамповочного инструмента.

Целесообразно происходит расширение заготовки в полуформах, а также введение вставной детали между первым и вторым этапом движения закрытия раздувной формы.

Хотя далее речь идет о вставной детали, изобретение нужно понимать таким образом, что, разумеется, в изделие можно поместить несколько вставных деталей.

Также через боковое отверстие рукавной заготовки и через отверстие между полуформами можно производить другие манипуляции внутри изготавливаемого изделия.

Способ согласно изобретению может относиться к изготовлению топливного бака, однако изобретение нужно понимать таким образом, что каждая и любая пластмассовая полая деталь может быть изготовлена с помощью способа согласно изобретению.

Вместо одного отверстия можно предусмотреть также несколько отверстий, каждое из которых может быть предусмотрено также для установки раздувного дорна.

Целесообразно происходит введение вставной детали через отверстия, образованные расширителями формы.

Расширение заготовки происходит в той мере, насколько это требуется для того, чтобы создать перекрытие рукавной заготовки с расширителями формы и/или обжимными кромками раздувной формы.

Это особенно целесообразно, если вставная деталь с помощью предпочтительно многоосного манипулятора вводится в частично сформированную заготовку.

При целесообразном варианте способа, согласно изобретению, предусмотрено, что после введения по меньшей мере одной вставной детали и до полного смыкания раздувной формы происходит последующее расширение заготовки преимущественно с помощью подачи струи воздуха.

Подача струи воздуха может производиться с помощью выдувного дорна, предусмотренного центрально внизу между полуформами или с помощью выдувного дорна, вставляемого в отверстие, образованное расширителями формы.

Лежащая в основе изобретения задача решается далее с помощью устройства для изготовления пластмассового изделия для осуществления описанного выше способа согласно независимому пункту 18 формулы изобретения. Устройство содержит, по меньшей мере, две полуформы, образующих гнездо формы, которые совершают относительно друг друга движение открытия и закрытия, причем, по меньшей мере, одна полуформа, предпочтительно обе, оснащена минимум одной пластиной, обрамляющей/окаймляющей соответствующую полость, как расширитель формы, которая снабжена минимум одной выемкой для формирования отверстия. Отверстие служит, с одной стороны, для изготовления отверстия в расширяемой заготовке, с другой стороны, отверстие может служить для захвата выдувного дорна и/или для прохождения манипулятора, например, с целью введения вставных деталей. Отверстие может также выходить в форкамеру, предусмотренную снаружи на расширителях формы. Такая форкамера служит целесообразно для ограничения давления при расширении заготовки в отверстие. Эта форкамера может быть образована, например, с помощью накладной снаружи на отверстии крышки. Такая крышка может быть оснащена встроенным сепаратором.

При одном целесообразном варианте устройства согласно изобретению, предусмотрено, что оно содержит, по меньшей мере, один выдувной дорн, который имеет огибающую манжету, которая при расширении заготовки плотно прижимается к расширителям формы, перемещаемым до упора. С помощью такого выдувного дорна можно произвести додувку, а точнее последующее расширение заготовки перед полным смыканием раздувной формы.

Расширители формы выполнены с возможностью вдвигания и выдвигания из плоскости разъема полуформ, например, гидравлически.

Для предотвращения слишком большого количества грата имеет смысл, если расширители формы согласованы с контуром полостей. При этом расширители формы не обязательно должны состоять в каждом случае из отдельного сегмента расширителя, более того, они могут состоять из множества расположенных рядом друг с другом сегментов расширителя в полости разъема полуформ.

При одном целесообразном варианте раздувной формы согласно изобретению предусмотрено, что расширители формы снабжены в области выемки на их обращенной внутрь стороне средствами для растяжения заготовки.

Благодаря этому в полости форкамеры, образованной с помощью расширителей формы, в заготовке получаются тонкостенные места, которые облегчают выполнение отверстий.

В качестве средства для растяжения заготовки предусмотрен по меньшей мере один окружной выступ или полоса с повышенной шероховатостью поверхности, на которой с утонением растягивается рукавная заготовка.

Чтобы можно было удерживать заготовку при последующем расширении в полости форкамеры, образованной с помощью расширителей формы, имеет смысл, когда расширители формы на их обращенной внутрь стороне снабжены вакуумными отверстиями. В этой области можно удержать заготовку, пока производится последующее расширение, а точнее додувка. Иногда возникающая морщинистость в области полости форкамеры/облойной канавки может быть таким образом разглажена до того, как полуформы полностью сомкнутся, и изделие додувается окончательно. Под «додувкой» согласно изобретению нужно понимать подачу сжатого воздуха в полость, и соответственно, в изделие при полностью закрытом инструменте с целью продувки и охлаждения изделия.

Изобретение поясняется далее посредством представленного на чертежах примера осуществления, на которых показано:

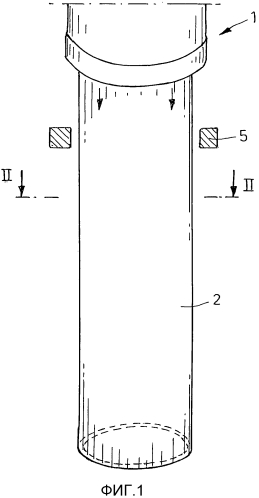

Фиг. 1. Вид в перспективе части экструзионной головки с выходящей из нее заготовкой.

Фиг. 2. Вид в разрезе по линиям II-I, II-II на фиг. 1.

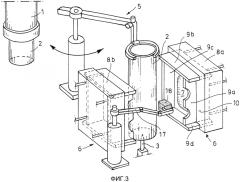

Фиг. 3. Вид в перспективе устройства для выдувного формования пластмассовых изделий согласно изобретению, который наглядно показывает последовательность соответствующего изобретению способа.

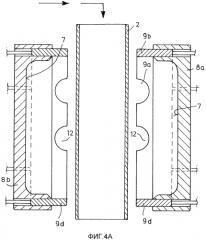

Фиг. 4A. Вид в разрезе раздувной формы по фиг. 3 и размещенной между полуформами заготовки.

Фиг. 4B. Вид сверху в направлении, показанном на фиг. 4A стрелкой.

Фиг. 5A. Частичный разрез раздувной формы с закрытыми полуформами перед расширением заготовки.

Фиг. 5B. Разрез по линии В-В на фиг. 5A.

Фиг. 5C. Разрез по линии С-С на фиг. 5A после расширения заготовки.

Фиг. 5D. Вид, соответствующий фиг. 5C.

Фиг. 5E. Вид, соответствующий фиг. 5D, который наглядно показывает промежуточное расширение или додувку заготовки после введения вставной детали.

Фиг. 6A. Открытая раздувная форма с раздвинутыми расширителями.

Фиг. 6B. Частичный продольный разрез раздувной формы в показанном на фиг. 6A состоянии.

Фиг. 7A. Поперечный разрез раздувной формы в закрытом состоянии.

Фиг. 7B. Поперечный разрез раздувной формы и изделия при его извлечении.

На фиг. 1 сначала один раз наглядно показан этап экструзии рукавной заготовки 2 согласно изобретению. Из экструзионной головки, обозначенной поз. 1, выходит сначала рукавная заготовка из термопластичного материала в горяче-расплавленном состоянии, а именно известным образом через круговую щелевую форсунку экструзионной головки. Экструзия может происходить непрерывно или периодически.

При представленном здесь примере осуществления предусмотрено снятие рукавной заготовки 2 из экструзионной головки с помощью захвата и перемещение ее в раздувную форму, обозначенную поз. 6, как показано схематично на фиг. 3. Альтернативно, разумеется, может быть предусмотрено экструдирование рукавной заготовки 2 между открытыми частями раздувной формы. Дальше раздувная форма может быть расположена на перемещаемом относительно экструзионной головки узле смыкания формы.

Захват 5 показан на чертежах в сильно упрощенном виде. Он не обязательно должен иметь захватывающий элемент в форме кругового сегмента, более того, он может иметь сегменты захвата, расположенные примерно по дуге окружности или многоугольнику, с предусмотренными для приема рукавной заготовки 2 присосками. Альтернативно путем сужения формующей щели экструзионной головки может изготавливаться тонкостенное место в рукавной заготовке 2, которое делает возможным отрывание заготовки с помощью захвата.

В представленном примере осуществления показан одногнездовой инструмент, это значит, что раздувная форма включает в себя две полуформы 8а, 8b, которые имеют соответственно взаимодополняющие полости, образующие единственное гнездо формы. Альтернативно можно предусмотреть выполнение раздувной формы 6 в виде так называемого многогнездового инструмента.

Каждая из полуформ 8а, 8b раздувной формы 6 оснащена пластинами 9а, 9b, 9с, 9d, которые выполнены предпочтительно гидравлически вдвигаемыми и выдвигаемыми из плоскости разъема раздувной формы 6. Эти пластины 9а, 9b, 9с, 9d служат во время движения закрытия полуформ 8а, 8b как расширители формы и ниже будут обозначены так.

Как, в частности, видно из фиг. 3, расширители 9а, 9b, 9с, 9d формы обрамляют соответственно полости 7 полуформ 8а, 8b, при этом по причинам упрощенного изображения представленная на фиг. 3 конфигурация не приведена в соответствие с контуром полостей 7. Фактически расширители формы состоят из нескольких сегментов 9а, 9b, 9с, 9d, которые соответственно согласованы с контуром полостей, чтобы выход грата сохранять таким образом минимальным.

После того как рукавная заготовка 2 переносится в показанное на фиг. 3 положение, полуформы 8а, 8b раздувной формы 6 с выдвинутыми из плоскости разъема расширителями 9а, 9b, 9с, 9d формы перемещаются друг к другу так, что расширители 9а, 9b, 9с, 9d формы занимают положение, показанное на фиг. 5A и 5B. Они по периметру зажимают между собой рукавную заготовку 2 с образованием заусенца 11. В этом положении полуформы 8а, 8b не полностью закрываются, а с помощью расширителей 9а, 9b, 9с, 9d формы удерживаются на расстоянии друг от друга.

На одной из торцевых сторон полуформ 8а, 8b, то есть тех сторон, которые проходят поперек плоскости разъема 10 раздувной формы 6, в расширителях 9а, 9b, 9с, 9d формы предусмотрены взаимодополняющие выемки 12, которые при сдвинутых друг к другу расширителей 9а, 9b, 9с, 9d формы образуют соответственно отверстия 13, через которые проходит плоскость разъема 10 закрытых полуформ 8а, 8b. Эти отверстия расположены соответственно симметрично относительно воображаемой плоскости разъема. После соединения расширителей 9а, 9b, 9с, 9d формы, которое вызвано, например, движением закрытия полуформ 8а, 8b, рукавная заготовка 2 сдавливается с образованием заусенца 11. Огибающий заусенец образуется только в областях за пределами отверстий 13. В области отверстий 13 заготовка 2 образует, как это наглядно показано на фиг. 5B и 5C, затвор отверстия 13. После соединения расширителей 9а, 9b, 9с, 9d формы происходит сначала предварительное расширение рукавной заготовки 2 внутри образованного полостями 7 гнезда формы, например, с помощью выдувного дорна 3 (фиг. 3), который, например, известным образом при закрытии гнезда формы может быть зажат между расширителями 9а, 9b, 9с, 9 формы, соответственно, между замыкающими кромками раздувной формы 6.

Рукавная заготовка 2 прилегает показанным на фиг. 5C образом к стенкам полостей 7, причем в зависимости от выбора давления выдувания она входит в отверстия 13 расширителей 9а, 9b, 9с, 9d формы или выходит из них.

На следующем этапе способа таким образом предварительно уже расширенная заготовка 7 разъединяется в области отверстий 13 или снабжается отверстиями. Применяемое для этого разделительное устройство в форме горячего ножа, лазерного режущего устройства или в форме так называемого «гончарного резака» (режущее устройство с чашеобразной режущей головкой), не изображено на чертеже.

В открытую, расширенную и частично сформированную рукавную заготовку 2 могут вводиться, как это, например, показано на фиг. 5D, с помощью многоосного манипулятора 17 вставные детали 18 в полуготовое изделие 16. Эти вставные детали могут быть, например, приварены, приклепаны или приклеены к еще тепло-пластичной стенке полуготового изделия 16.

Здесь следует еще раз отметить, что количество и расположение вставных деталей 18 не критично для изобретения. В данном случае, например, подлежащее изготовлению пластмассовое изделие может быть топливным баком, в который вводится уравнительный бачок как вставная деталь 18.

На следующем этапе способа предусмотрено дальнейшее расширение полуготового изделия 16, а точнее додувка с помощью выдувных дорнов 14, которые крепятся к полуформе 8b с возможностью поворота. Эти выдувные дорны 14 могут быть также закреплены на отдельном устройстве. Это показано, например, на фиг. 5E. Каждый выдувной дорн 14 снабжен соответствующей манжетой 15, которая в этой области герметизирует отверстия 13 относительно расширителей 9а формы. Додувка полуготового изделия 16 служит для того, чтобы предотвратить возможную морщинистость заготовки 2 в области между расширителями 9а, 9b, 9с, 9d формы и уплотняющими кромками раздувных форм 8а, 8b.

Затем на следующем этапе способа убираются расширители 9а, 9b, 9с, 9d формы (см. фиг. 6A), и полуформы 8а, 8b совершают движение закрытия, при котором растянувшийся между полуформами 8а, 8b по ширине зазора 19 материал стенки полуготового изделия 16 выдавливается в еще один заусенец 20.

Для наглядности зазор 19 на фигурах показан чрезмерно увеличенным. Готовое изделие 21 приобретает показанную на фиг. 7A и 7B форму. Полуформы 8а, 8b открываются, а точнее размыкаются в направлении, показанном на фиг. 7B стрелками, и готовое изделие может быть извлечено с помощью разгрузочного механизма. Затем с готового изделия 21 удаляется заусенец.

При показанном на фиг. 3 примере осуществления манипулятор 17, который выполнен как трехосная рука робота, и тоже трехосный захват 5 расположены на соответственно противоположных сторонах раздувной формы 6. Альтернативно они могли бы быть расположены с одной стороны раздувной формы 6.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ:

1 Экструзионная головка

2 Рукавная заготовка

3 Выдувной дорн

5 Захват

6 Раздувная форма

7 Полости

8а, 8b Полуформы

9a-9d Расширители формы

10 Плоскость разъема

11 Заусенец

12 Выемки

13 Отверстия

14 Выдувной дорн

15 Манжета

16 Полуготовое изделие

17 Манипулятор

18 Вставная деталь

19 Зазор

20 Заусенец

21 Готовое изделие.

1. Способ изготовления пластмассового изделия, включающий экструзию рукавной заготовки, а также деформирование заготовки в полую деталь внутри раздувной формы при использовании перепада давления, причем сначала осуществляют первое расширение и частичное формирование заготовки при не полностью закрытой раздувной форме, затем выполняют по меньшей мере одно отверстие на боковой поверхности предварительно расширенной заготовки, на следующем этапе через это отверстие внутрь частично сформированного пластмассового изделия помещают по меньшей мере одну вставную деталь, а на следующем этапе раздувную форму полностью закрывают, и пластмассовое изделие формируют окончательно.

2. Способ по п. 1, отличающийся тем, что движение закрытия раздувной формы осуществляют в два этапа, причем на первом этапе движения закрытия по меньшей мере одна, предпочтительно несколько пластин, обрамляющих полости раздувной формы как расширители формы, зажимают между собой заготовку с образованием по меньшей мере одного отверстия.

3. Способ по п. 2, отличающийся тем, что предварительное расширение заготовки осуществляют таким образом, что заготовка в области образованных расширителями формы отверстий прилегает к расширителям формы, и контур отверстия заготовки образуется примерно соответствующим контуру образованного с помощью расширителей формы отверстия.

4. Способ по п. 2 или 3, отличающийся тем, что величину предварительного расширения выбирают таким образом, что заготовка либо выступает из образованного расширителями формы отверстия, либо проходит внутрь него.

5. Способ по одному из пп. 1-3, отличающийся тем, что отверстие в заготовке выполняют снаружи при помощи режущего устройства через образованное расширителями формы отверстие.

6. Способ по п. 4, отличающийся тем, что отверстие в заготовке выполняют снаружи при помощи режущего устройства через образованное расширителями формы отверстие.

7. Способ по п. 2 или 3, отличающийся тем, что между первым и вторым этапом движения закрытия сначала осуществляют расширение заготовки в полуформах, а потом - введение вставной детали.

8. Способ по одному из пп. 1-3 или 6, отличающийся тем, что введение вставной детали осуществляют через образованное расширителями формы отверстие.

9. Способ по п. 4, отличающийся тем, что введение вставной детали осуществляют через образованное расширителями формы отверстие.

10. Способ по п. 5, отличающийся тем, что введение вставной детали осуществляют через образованное расширителями формы отверстие.

11. Способ по п. 7, отличающийся тем, что введение вставной детали осуществляют через образованное расширителями формы отверстие.

12. Способ по одному из пп. 1-3, 6, 9-11, отличающийся тем, что вставную деталь вводят в частично сформированную заготовку при помощи предпочтительно многоосного манипулятора.

13. Способ по п. 4, отличающийся тем, что вставную деталь вводят в частично сформированную заготовку при помощи предпочтительно многоосного манипулятора.

14. Способ по п. 5, отличающийся тем, что вставную деталь вводят в частично сформированную заготовку при помощи предпочтительно многоосного манипулятора.

15. Способ по п. 7, отличающийся тем, что вставную деталь вводят в частично сформированную заготовку при помощи предпочтительно многоосного манипулятора.

16. Способ по п. 8, отличающийся тем, что вставную деталь вводят в частично сформированную заготовку при помощи предпочтительно многоосного манипулятора.

17. Способ по одному из пп. 1-3, 6, 9-11, 13-16, отличающийся тем, что после введения по меньшей мере одной вставной детали и перед полным закрытием раздувной формы осуществляют последующее расширение заготовки предпочтительно с помощью подачи воздуха для раздува.

18. Устройство (6) для изготовления пластмассового изделия (21) способом по одному из пп. 1-17, содержащее по меньшей мере две образующих гнездо формы полуформы (8а, 8b), которые выполнены с возможностью перемещения относительно друг друга для открытия и закрытия формы, причем по меньшей мере одна полуформа, предпочтительно обе, снабжены по меньшей мере одной обрамляющей соответствующую полость пластиной (9а, 9b, 9с, 9d) в качестве расширителя формы, которая снабжена по меньшей мере одной выемкой для формирования отверстия (13), и дополнительно содержащее разделительное устройство или штамповочный инструмент для создания отверстия в заготовке снаружи через отверстие (13), образованное расширителями формы (9а, 9b, 9с, 9d).

19. Устройство (6) по п. 18, отличающееся тем, что расширители (9а, 9b, 9с, 9d) формы выполнены с возможностью вдвигания и выдвигания из плоскости разъема (10) полуформ (8а, 8b).

20. Устройство по п. 18, отличающееся тем, что расширители (9а, 9b, 9с, 9d) формы согласованы с контуром полостей (7).

21. Устройство по одному из пп. 18-20, отличающееся тем, что расширители (9а, 9b, 9с, 9d) формы в области выемки (12) на ее обращенной внутрь стороне снабжены средствами для растяжения заготовки (2) при ее расширении.

22. Устройство по п. 21, отличающееся тем, что в качестве средства для растяжения заготовки предусмотрен по меньшей мере один окружной выступ или полоска с повышенной шероховатостью поверхности.

23. Устройство по п. 18, отличающееся тем, что расширители (9а, 9b, 9с, 9d) формы на их обращенной внутрь стороне снабжены вакуумными отверстиями.

24. Устройство по одному из пп. 18-20, 22 или 23, отличающееся тем, что расширители (9а, 9b, 9с, 9d) формы являются термостатируемыми.

25. Устройство по п. 21, отличающееся тем, что расширители (9а, 9b, 9с, 9d) формы являются термостатируемыми.