Способ соединения деталей оптического элемента из кристаллов гранатов

Иллюстрации

Показать всеИзобретение относится к области изготовления оптического элемента путем соединения нескольких кристаллов гранатов. Такие композитные оптические элементы широко применяются в лазерах и других оптических устройствах. Способ включает полировку соединяемых поверхностей деталей, их совмещение и нагрев, при этом соединяемые поверхности деталей обрабатывают раствором ортофосфорной кислоты в спирте и сажают на оптический контакт, после чего соединенные детали при атмосферном давлении нагревают до температуры ниже температуры плавления соединяемых деталей, причем нагрев осуществляют, по крайней мере, в два этапа с выдержкой на первом этапе не менее трех часов при температуре порядка 300°С и с выдержкой на втором этапе не менее двадцати часов при температуре порядка 1200°С. Разработанный способ позволяет исключить дорогостоящую операцию напыления промежуточного слоя между соединяемыми кристаллами гранатов и исключить в готовом изделии сам этот промежуточный слой. Кроме того, изобретение позволяет изготавливать композитный оптический элемент с очень однородным контактом, минимальными потерями и с прочностью, сравнимой с прочностью самого материала. Простота изготовления композитных оптических элементов данным способом позволяет создавать сборки с большой апертурой. 4 з.п. ф-лы, 4 ил., 4 пр.

Реферат

Изобретение относится к области изготовления оптического элемента путем соединения нескольких кристаллов гранатов. Такие композитные оптические элементы широко применяются в лазерах и других оптических устройствах. Так использование кладинга позволяет подавить паразитную генерацию в активных элементах (АЭ) [Т. Gonçalvès-Novo, D. Albach, В. Vincent, Μ. Arzakantsyan, and J. - С. Chanteloup, "14 J/2 Hz Yb3+:YAG diode pumped solid state laser chain", Optics Express, Vol. 21, No. 1, 855, 2013]. Широко используются дисковые АЭ с приваренной к торцу нелегированной частью для уменьшения тепловых искажений и ослабления эффекта усиленного спонтанного излучения [О.L. Vadimova, I.В. Mukhin, I.I. Kuznetsov, О.V. Palashov, Ε.Α. Perevezentsev, Ε.Α. Khazanov, "Calculation of the gain coefficient in cryogenically cooled Yb: YAG disks at high heat generation rates", Quantum Electronics, 43 (3), 201-206, 2013]. Создание многослойной структуры с допированием, переменным вдоль направления излучения, позволяет управлять распределением тепла внутри АЭ [М. Azrakantsyan, D. Albach, N. Ananyan, V. Gevorgyan, and J. - C. Chanteloup, "Yb3+:YAG crystal growth with controlled doping distribution", Optical Materials Express, Vol. 2, No. 1, 20, 2012]. Принцип работы микрочип лазеров подразумевает монолитную композитную структуру АЭ [Ying Cheng, Jun Dong, and Yingying Ren, "Enhanced performance of Cr, Yb:YAG microchip laser by bonding Yb:YAG crystal", Optics Express, Vol. 20, Issue 22, pp. 24803-24812 (2012)]. Сращивание вдоль боковой поверхности позволяет увеличивать апертуру оптического элемента. Создание композитного оптического элемента на базе двух сред с близкими, но различными спектрами позволяет увеличить полосу усиления АЭ. Приваривая кристалл YAG к торцу магнитооптического элемента (МОЭ) из TGG можно значительно уменьшить термонаведенные искажения излучения в изоляторе Фарадея при высокой средней мощности проходящего излучения за счет высокой теплопроводности YAG.

Оптический контакт является одним из самых простых и распространенных методов создания композитных оптических элементов. Однако прочность такого контакта, основанная на слабых Ван-дер-ваальсовых силах, недостаточна для применения в мощных лазерных системах. В последнее время появились новые методы организации сильного контакта в композитных лазерных элементах. Среди них можно выделить методы, основанные на термодиффузионной сварке деталей оптического элемента [H.C. Lee, P.L. Browlie, Н.Е. Meissner and Е.С. Rea, "Diffusion bonded composites of YAG single crystals", SPIE vol. 1624 Laser-Induced Damage in Optical Materials, 1991; Akira Sugiyama, Hiroyasu Fukuyama, Tsuneo Sasuga, Takashi Arisawa, and Hiroshi Takuma, "Direct bonding of Ti:sapphire laser crystals" 20 April 1998, Vol. 37, No. 12, APPLIED OPTICS] и методы, использующие химическую активацию поверхностей деталей оптического элемента [Traggis, Ν., Claussen, Ν., "Epoxy Free Bonding for High Performance Lasers", 11th Annual Directed Energy Symposium Proceedings, Directed Energy Professional Society (2008)]. Химическую активацию осуществляют путем воздействия на поверхности деталей оптического элемента сильными щелочами и кислотами или потоком ионов, после этого обработанные детали сажают на оптический контакт. Считается, что сила химически активированного контакта может быть сравнима с прочностью самого материала. Однако термодиффузионная сварка является более унифицированным для различных материалов процессом и, в теории, должна обеспечивать максимально прочный контакт. Процесс термодиффузионной сварки, в основном, производят в прессах при нагреве до температур свыше 1500°С и большом давлении в сотни кг/см2 [H.C. Lee, P.L. Browlie, Н.Е. Meissner and Е.С. Rea, "Diffusion bonded composites of YAG single crystals", SPIE vol. 1624 Laser-Induced Damage in Optical Materials, 1991]. Иногда для уменьшения требований к обработке свариваемых поверхностей на них напыляют тонкий слой кварцевого стекла [S.N. Bagayev, А.А. Kaminskii, Yu. L. Kopylov, I.Μ. Kotelyanskii, V.B. Kravchenko, "Simple method to join YAG ceramics and crystals", Optical Materials 34 (2012) 951-954]. Этот слой кварцевого стекла подплавляют при температурах более 1200°С с образованием смачивающего обе поверхности слоя, который при дальнейшем нагреве диффундирует в объем свариваемых деталей. Аналогично термодиффузионную сварку можно осуществить после химической активации свариваемых поверхностей, что позволяет отказаться от использования пресса при отжиге [A. Sugiyama, Η. Fukuyama, Т. Sasuga, Т. Arisawa, and Η. Takuma "Direct bonding of Tksapphire laser crystals", Applied Optics, Vol. 37, No. 12, 20, 1998].

Из числа известных технических решений наиболее близким к предлагаемому изобретению является способ соединения деталей из тугоплавких оксидов, в частности из кристаллов гранатов, представленный в патенте RU 2477342 (МПК С30В 33/06, 29/16, 29/22, публ. 10.03.2013). Способ-прототип включает в себя полировку соединяемых поверхностей деталей, их совмещение и нагрев. Особенностью способа прототипа является то, что на одну из соединяемых деталей наносят (обычно напыляют) слой материала (обычно кварцевое стекло), образующего твердый раствор, по крайней мере, с одним из материалов соединяемых деталей. Дальнейший нагрев скреплённых деталей осуществляют до температуры, выше температуры образования твердого раствора (до образования жидкого раствора), что позволяет соединить две детали через промежуточный слой нанесенного материала (жидкого раствора). В результате последующего отжига на границе соединяемых компонентов (деталей) образуется слой с непрерывным изменением химического состава, а сама граница «размывается». Описанный выше способ был применен в прототипе, например, для соединения деталей из иттрий-алюминиевого оксида со структурой граната, оксида алюминия, оксида германия и др.

Основным недостатком способа прототипа является наличие промежуточного слоя между соединяемыми деталями в готовом оптическом элементе. Это ведет к возникновению потерь проходящего излучения на этом слое, ухудшению теплового и механического контакта между соединяемыми деталями по сравнению с традиционным способом диффузионной сварки. Другим недостатком прототипа является необходимость использования достаточно длительного и дорогостоящего процесса напыления упомянутого промежуточного слоя.

Задачей, на решение которой направлено настоящее изобретение, является разработка способа соединения деталей оптического элемента из кристаллов гранатов, позволяющего исключить наличие промежуточного слоя между соединенными деталями и, соответственно, исключить из способа соединения деталей дорогостоящий и длительный процесс напыления этого промежуточного слоя.

Технический результат в разработанном способе достигается тем, что разработанный способ соединения деталей оптического элемента из кристаллов гранатов, как и способ прототип, включает в себя полировку соединяемых поверхностей деталей, их совмещение и нагрев.

Новым в разработанном способе является то, что соединяемые поверхности деталей обрабатывают раствором ортофосфорной кислоты в спирте и сажают на оптический контакт, после чего соединенные детали при атмосферном давлении нагревают до температуры ниже температуры плавления соединяемых деталей, причем нагрев осуществляют, по крайней мере, в два этапа с выдержкой на первом этапе не менее трех часов при температуре порядка 300°С и с выдержкой на втором этапе не менее двадцати часов при температуре порядка 1200°С.

В первом частном случае реализации разработанного способа целесообразно выбрать соединяемые детали из легированного иттрий-алюминиевого граната и нелегированного иттрий-алюминиевого граната.

Во втором частном случае реализации разработанного способа целесообразно выбрать соединяемые детали из галлий-гадолиниевого граната.

В третьем частном случае реализации разработанного способа целесообразно выбрать соединяемые детали из галлий-гадолиниевого граната и иттрий-алюминиевого граната.

В четвертом частном случае реализации разработанного способа целесообразно выбрать соединяемые детали из тербий-галлиевого граната и иттрий-алюминиевого граната.

Изобретение поясняется следующими фигурами.

На фиг. 1 представлена фотография полученных заявляемым способом оптических элементов.

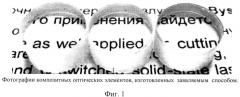

На фиг. 2 представлена зависимость измеренного остаточного отражения лазерного излучения от границы между двумя соединенными деталями в оптическом элементе от поперечной координаты этого элемента.

На фиг. 3 представлена фотография композитного оптического элемента после воздействия на него разрушающим лазерным излучением.

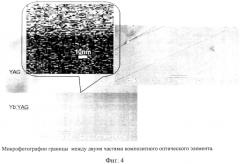

На фиг. 4 представлены три микрофотографии границы между двумя частями композитного оптического элемента, изготовленного заявляемым способом.

Разработанный способ соединения деталей оптического элемента из кристаллов гранатов в соответствии с п. 1 формулы осуществляют следующим образом.

Вначале, как и в способе прототипе, осуществляют полировку соединяемых деталей из кристаллов гранатов изготавливаемого оптического элемента до требуемого класса чистоты и необходимой плоскостности. Затем в соответствии с предлагаемым способом соединяемые поверхности деталей обрабатывают раствором ортофосфорной кислоты в спирте. В результате, после промывки оптических деталей на их поверхности формируется очень тонкий (несколько нанометров) аморфный (жидкий) слой фосфатов. После предварительного соединения деталей при совмещении при комнатной температуре этот слой обеспечивает надежный оптический контакт между деталями за счет Ван-дер-ваальсовских сил притяжения.

Посаженные на оптический контакт детали проходят не менее двух этапов нагрева (отжига). Под отжигом оптических деталей подразумевается не только плавный нагрев их до выбранной температуры, но и последующая выдержка оптических деталей при данной температуре и плавное их охлаждение до комнатной температуры. На первом этапе при небольшом нагреве до температуры порядка 300°С и выдержке при данной температуре не менее трех часов упомянутый тонкий аморфный (жидкий) слой фосфатов преобразуется в твердую фазу (фосфатное стекло). Такой очень тонкий слой «склеивает» соединяемые детали оптического элемента, заполняя собой все имеющиеся неровности полировки. На втором этапе при дальнейшем нагреве изготовленного оптического элемента и выдержке не менее двадцати часов при высокой температуре (порядка 1200 градусов Цельсия) этот тончайший слой (несколько нанометров) фосфатного стекла полностью диффундирует в объем соединяемых деталей, а материалы самих деталей также диффундируют друг в друга. За счет очень небольшой (несколько нанометров) изначальной толщины упомянутого соединяющего слоя в изготовленном композитном оптическом элементе из кристаллов гранатов никакого промежуточного слоя, в отличие от прототипа, не остается (см. фигуры 1 и 4), что и позволяет решить поставленную задачу.

Таким образом, разработанный способ соединения деталей оптического элемента позволяет исключить дорогостоящую и длительную операцию напыления промежуточного слоя между оптическими деталями и исключить в готовом изделии сам этот промежуточный слой.

После соединения деталей оптического элемента из кристаллов гранатов проверка качества контакта может быть осуществлена несколькими способами. В каждом изготовленном композитном оптическом элементе измеряют коэффициент отражения излучения от границы соединяемых деталей в зависимости от поперечной координаты. Пример результатов такого измерения для образца диаметром 15 мм представлен на фиг. 2. В целом можно отметить достаточно слабые потери на отражение от границы соединяемых деталей. При величине отражения больше 0,1% (0,001 по оси у) считается, что качество соединения оптических элементов неудовлетворительное.

Два других измерения выполняются только для некоторых образцов композитных оптических элементов из серии, поскольку связаны с разрушением изготовленных оптических элементов. В одном из измерений исследуется механическая прочность контакта деталей композитного оптического элемента с помощью его нагрева лазерным излучением. Мощность лазерного излучения увеличивают вплоть до разрушения композитного оптического элемента. Если разрушение оптического элемента происходит вдоль плоскости соединения оптических деталей, считается, что серия изготовленных композитных оптических элементов не удовлетворяет требованиям по прочности контакта. Если образец оптического элемента разрушается как единое целое (см. фиг. 3), серия признается удачной. Также иногда выполняется проверка однородности соединения композитного оптического элемента с помощью электронного микроскопа. Для этого образец оптического элемента разрушается со сколом поперек соединения двух частей композитного оптического элемента, и делаются микроснимки этого соединения в различных масштабах. Если соединение не содержит посторонних включений или промежуточного слоя, как показано на фиг. 4, серия изготовленных оптических элементов признается удачной.

Три микрофотографии участка границы между двумя частями композитного оптического элемента на фиг. 4 представлены с шагом 5 мкм, 0,1 мкв и 10 нм. На приведенных микрофотографиях видно, что какие-либо посторонние включения и промежуточный слой на границе соединения отсутствуют.

Ниже приведены конкретные примеры реализации разработанного способа в соответствии с пунктами 2, 3, 4 и 5 формулы.

Пример 1. Способ соединения двух деталей из кристаллов гранатов: тонкой пластины иттрий-алюминиевого граната, легированного иттербием (Yb:YAG), и толстой пластины нелегированного иттрий-алюминиевого граната (YAG). Толщина пластины Yb:YAG составляет 2 мм, а диаметр до 20 мм. Толщина второй пластины (YAG) составляет 5 мм, а диаметр также до 20 мм. Изготовленные путем соединения таких пластин активные оптические элементы используются в дисковых лазерах: нелегированная часть позволяет подавить усиленное спонтанное излучение, уменьшить максимальную температуру легированной части и предотвратить изгиб активного элемента. Поверхности пластин полируют до 2-го класса чистоты, при этом плоскостность составляет не хуже λ/8, а микрошероховатость не более 10Å (для сравнения можно отметить, что в работе [Hoya optics: Н.С. Lee, P.L. Brownlie, Н.Е. Meissner, Е.С. Rea, "Diffusion bonded composites of YAG single crystals", SPIE Vol. 1924 Laser-Induced Damage in Optical Materials. 1991] для реализации термодиффузионной сварки поверхности кристаллов готовились с плоскостью не хуже λ/20 и микрошероховатостью на уровне 1Å). После полировки соединяемые стороны пластин моют этиловым спиртом и помещают в 30% раствор ортофосфорной кислоты на 30 минут. Затем поверхности моют спиртом снова и пластины сажают на оптический контакт. Такая обработка позволяет удалить оксидный слой с поверхности деталей из кристаллов гранатов и формирует очень тонкий слой (несколько нанометров) из фосфатов и остатков ортофосфорной кислоты. Посаженные на оптический контакт детали проходят несколько этапов нагрева (отжига). Скорости нагрева и остывания на каждом из этапов отжига не превышают 2 градусов в минуту. На первом этапе нагрев (отжиг) осуществляют при температуре порядка 300°С в течение 3 часов. В результате такого воздействия из области контакта выпариваются остатки влаги, аморфный (жидкий) слой фосфатов преобразовывается в «остекленевшую» фазу, благодаря чему формируется первичный контакт, выдерживающий большие градиенты температуры. Это дает возможность проводить последующий нагрев до более высоких температур без использования пресса. На втором этапе нагрева кристаллы отжигают в течение двух часов при температуре 800°С. Предположительно, на данной стадии фосфаты полностью преобразуются в фосфатное стекло. Финальная стадия отжига длится 40 часов. Изготавливаемый кристаллический оптический элемент в течение 10 часов со скоростью 2 градуса в минуту нагревают в обычной муфельной печи с воздушной атмосферой до температуры 1200°С и выдерживают при данной температуре 20 часов. После чего температуру кристаллического оптического элемента с той же скоростью плавно снижают. При этом, как установлено авторами, тончайший слой (несколько нанометров) фосфатного стекла диффундирует в объем свариваемых деталей, и реализуется процесс диффузионной сварки. Фотографии полученных образцов композитных оптических элементов представлены на фиг. 1. При увеличении температуры можно значительно снизить время финальной стадии отжига. Для других видов гранатов технология сварки идентична.

Ниже приведены другие примеры изготовления композитных оптических элементов из кристаллов гранатов в соответствии с другими частными случаями реализации предлагаемого способа, заявленными в пунктах 3-5 формулы.

Пример 2. Способ соединения двух деталей из одинаковых кристаллов галлий-гадолиниевого граната. Предварительная обработка деталей, а также способ соединения деталей близки к обработке, описанной выше в примере 1. Однако отличительной особенностью данного способа соединения является то, что температура плавления галлий-гадолиниевого граната меньше температуры плавления иттрий-алюминиевого граната. Это позволяет уменьшить длительность последнего этапа отжига до 10 часов при температуре 1200°С.

Пример 3. Способ соединения двух деталей из разных кристаллов гранатов: галлий-гадолиниевого граната и иттрий-алюминиевого граната. Предварительная обработка деталей, а также способ соединения деталей близки к обработке, описанной выше в примере 1. Однако отличительной особенностью является то, что тепловые расширения у этих двух сред разные. Это приводит к необходимости уменьшения градиентов температуры и скорости нагрева изготавливаемых образцов оптических элементов. По сравнению с примером 1 скорость нагрева и остужения образцов снижена в два раза до 1 градуса в минуту.

Пример 4. Способ соединения двух деталей из разных кристаллов гранатов: тербий-галлиевого граната и иттрий-алюминиевого граната. Предварительная обработка деталей, а также способ соединения деталей близки к обработке, описанной выше в примере 1. Однако отличительной особенностью данного способа является то, что тепловые расширения у этих двух сред разные. Это приводит к необходимости уменьшения градиентов температуры и скорости нагрева деталей так же, как и в примере 3. По сравнению с примером 1, скорость нагрева и остужения деталей снижена в два раза до 1 градуса в минуту.

Таким образом, предлагаемый способ соединения деталей оптического элемента из кристаллов гранатов позволяет изготавливать композитный оптический элемент с очень однородным контактом, минимальными потерями и с прочностью, сравнимой с прочностью самого материала. Простота изготовления композитных оптических элементов данным способом позволяет создавать сборки с большой апертурой, продемонстрирована возможность соединения разработанным способом пластин из Yb:YAG и YAG апертурой 40 мм.

1. Способ соединения деталей оптического элемента из кристаллов гранатов, включающий полировку соединяемых поверхностей деталей, их совмещение и нагрев, отличающийся тем, что соединяемые поверхности деталей обрабатывают раствором ортофосфорной кислоты в спирте и сажают на оптический контакт, после чего соединенные детали при атмосферном давлении нагревают до температуры ниже температуры плавления соединяемых деталей, причем нагрев осуществляют, по крайней мере, в два этапа с выдержкой на первом этапе не менее трех часов при температуре порядка 300°С и с выдержкой на втором этапе не менее двадцати часов при температуре порядка 1200°С.

2. Способ по п. 1, отличающийся тем, что соединяемые детали изготовлены из легированного иттрий-алюминиевого граната и нелегированного иттрий-алюминиевого граната.

3. Способ по п. 1, отличающийся тем, что соединяемые детали изготовлены из галлий-гадолиниевого граната.

4. Способ по п. 1, отличающийся тем, что соединяемые детали изготовлены из галлий-гадолиниевого граната и иттрий-алюминиевого граната.

5. Способ по п. 1, отличающийся тем, что соединяемые детали изготовлены из тербий-галлиевого граната и иттрий-алюминиевого граната.