Теплообменник жидкостного охлаждения

Иллюстрации

Показать всеИзобретение относится к средствам охлаждения печи для выращивания кристаллов. Печь включает тигель 14 с исходными материалами, теплообменник 20 жидкостного охлаждения, выполненный с возможностью вертикального перемещения под тиглем, содержащий колбу 19 для извлечения тепла, изготовленную из материала, имеющего значение теплопроводности больше примерно, чем 200 Вт/(м∙K) и входную 21, и выходную 22 трубу для жидкого хладагента, каждая из которых или обе присоединены к колбе 19 для прохождения через нее жидкого хладагента. В качестве материала колбы могут быть использованы медь, золото, серебро. Такая колба с циркулирующей водой в качестве хладагента обеспечивает высокую эффективность извлечения тепла, которая ответственна за поддержание структурной целостности колбы, даже когда она вступает в тепловой контакт с поверхностями, нагретыми выше ее температуры плавления, и ускорение роста кристаллов без повреждений. 3 н. и 35 з.п. ф-лы, 3 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к печи для выращивания кристаллов, содержащей теплообменник жидкостного охлаждения, который может перемещаться по вертикали под тиглем.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Печи для выращивания кристаллов используют для получения кристаллических материалов из расплавленных исходных материалов. Исходные материалы сначала расплавляют в тигле, а затем повторно отверждают в виде кристаллических материалов, например в виде кристаллических заготовок. Используют способы для получения кристаллических заготовок из расплавленных исходных материалов. Например, печи для метода Чохральского (CZ), метода направленной кристаллизации (DSS) и метода с теплообменником (HEM), все они могут использоваться для плавления исходных материалов кремния с получением кристаллической заготовки кремния. Однако они отличаются средствами, с помощью которых расплавленные исходные материалы повторно отверждаются в виде заготовки. В способе CZ, кремниевые заготовки получают из расплавленных исходных материалов посредством сначала погружения кремниевой затравки, подвешенной сверху, в расплав, а затем медленного "вытягивания" частично расплавленной затравки вверх и из расплава, так что кремний начинает охлаждаться и отверждаться "сверху вниз" с образованием кремниевой заготовки, также известной как буля. Полученная заготовка представляет собой монокристалл по природе и очень хорошо пригодна для использования для полупроводниковых и фотоэлектрических применений. Однако относительно малый размер кремниевой заготовки, получаемой с помощью способа CZ, по отношению к способу производства, делает этот способ, в целом, непрактичным для получения больших количеств заготовок и заготовок больших размеров, необходимых для получения кремниевых пластин для фотоэлектрической промышленности.

В отличие от CZ, способы DSS и HEM повторно отверждают расплавленные исходные материалы в виде кристаллических заготовок от нижней части тигля "верх", как правило, в том же тигле, в котором плавят исходные материалы. Эти способы могут использоваться для получения заготовок больших размеров, чем CZ. С помощью способов DSS и HEM можно получать несколько видов кристаллических заготовок, например кремниевые и сапфировые заготовки. Однако в способах DSS и HEM, способы которыми повторно отверждаются расплавленные исходные материалы, различаются из-за соответствующих конфигураций печей. Как правило, в системе DSS, нагревают квадратный тигель, содержащий исходные материалы, исходные материалы полностью расплавляются, а затем тепло из расплавленных исходных материалов получает возможность для излучения со всей нижней части тигля в охлаждаемую водой стенку камеры печи под ней. Этот способ охлаждения тигля снизу дает температурный градиент в тигле, который ускоряет отверждение "снизу вверх" с образованием заготовки.

В отличие от способа DSS, способ HEM дает температурный градиент в расплавленном материале посредством позиционирования теплообменника в тепловое сообщение с нижней частью тигля для извлечения тепла из расплавленного материала более сфокусированным образом. Хладагент, например определенные газы, циркулирующие через верхнюю часть теплообменника, уносят извлекаемое тепло из нижней части тигля, чтобы инициировать кристаллизацию и ускорить отверждение "снизу вверх" с получением заготовки. В качестве хладагента в теплообменниках печей обычно используют гелий. Однако гелий, как и другие охлаждающие газы, не имеет значительной массы и, таким образом, имеет небольшую способность поглощать большие количества тепла от тиглей, содержащих расплавленный материал. В результате, через теплообменник должны циркулировать большие количества газа для поддержания пути для тепла и потока тепла из расплава через тигель и в теплообменник для ускорения и поддержания роста кристалла.

В отличие от газообразных хладагентов, жидкие хладагенты имеют заметную массу. Вода, например, представляет собой исключительный жидкий хладагент, поскольку она имеет заметную массу и по этой причине имеет значительную способность к поглощению больших количеств тепла из тигля. Однако ее использование в качестве жидкого хладагента в теплообменниках в печах для выращивания кристаллов является опасным, поскольку любая утечка воды из теплообменника жидкостного охлаждения в камеру печи может потенциально генерировать значительные величины давления водяного пара.

Как таковая, в промышленности имеется необходимость использования преимуществ превосходной охлаждающей способности жидкого хладагента, содержащего воду, по сравнению с другими охлаждающими газами, используемыми в теплообменниках для роста кристаллических материалов.

Настоящее изобретение относится к печи для выращивания кристаллов, содержащей теплообменник жидкостного охлаждения под тиглем, содержащим, по меньшей мере, исходные материалы, которые должны плавиться. Теплообменник жидкостного охлаждения может перемещаться по вертикали под тиглем в тепловое сообщение с тиглем для ускорения повторного отверждения расплавленных исходных материалов в виде кристаллической заготовки и содержит колбу для извлечения тепла, изготовленную из материала, имеющего значение теплопроводности большее примерно, чем 200 Вт/(м∙K), и входную трубу для жидкого хладагента и выходную трубу для жидкого хладагента, где входная труба, выходная труба, или обе трубы присоединены к колбе для извлечения тепла для циркуляции через нее жидкого хладагента. Предпочтительно, материал включает медь, и жидкий хладагент включает воду. В одном из вариантов осуществления, теплообменник жидкостного охлаждения может перемещаться по вертикали в тепловой контакт с тиглем. В другом варианте осуществления, тигель фиксируется поверх подставки для тигля, и теплообменник жидкостного охлаждения может перемещаться по вертикали в тепловой контакт с подставкой для тигля. В другом варианте осуществления, предпочтительно, когда, по меньшей мере, исходные материалы, которые должны плавиться, представляет собой кремний, тигель фиксируется в коробке для тигля поверх подставки для тигля и теплообменник жидкостного охлаждения может перемещаться по вертикали в тепловой контакт с подставкой для тигля. В другом варианте осуществления, печь для выращивания кристаллов содержит теплообменник жидкостного охлаждения, который заключен в герметичный трубчатый внешний кожух под тиглем и может перемещаться по вертикали в нем.

Кроме того, настоящее изобретение относится к способу получения кристаллической заготовки в печи для выращивания кристаллов, включающему стадии помещения тигля, содержащего, по меньшей мере, исходные материалы, в печь для выращивания кристаллов, циркулирования жидкого хладагента теплообменнике жидкостного охлаждения, который может перемещаться по вертикали под тиглем, нагрева и плавления, по меньшей мере, исходных материалов в тигле, и перемещение по вертикали теплообменника жидкостного охлаждения в тепловое сообщение с тиглем для ускорения роста кристаллической заготовки. Теплообменник жидкостного охлаждения содержит колбу для извлечения тепла, изготовленную из материала, имеющего значение теплопроводности большее примерно, чем 200 Вт/(м∙K), и входную трубу для жидкого хладагента и выходную трубу для жидкого хладагента, где входная труба, выходная труба, или обе они присоединены к колбе для извлечения тепла для в ней циркуляции жидкого хладагента.

Необходимо понять, что как предшествующее общее описание, так и следующее далее подробное описание являются только иллюстративными и пояснительными и предназначены для обеспечения дополнительного объяснения настоящего изобретения, как оно заявляется.

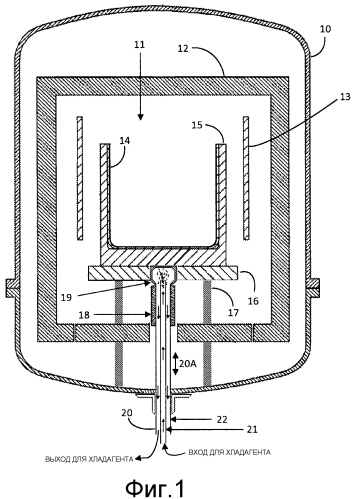

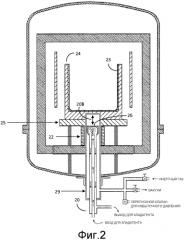

Фиг.1 и фиг.2 каждая, представляют собой вид поперечного сечения различных вариантов осуществления печи для выращивания кристаллов по настоящему изобретению.

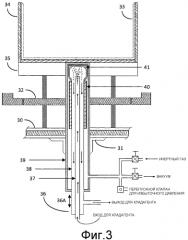

Фиг.3 представляет собой развернутый вид в разрезе печи для выращивания кристаллов на фиг.2.

Настоящее изобретение относится к печи для выращивания кристаллов, содержащей теплообменник жидкостного охлаждения, который может перемещаться по вертикали под тиглем, содержащим, по меньшей мере, исходные материалы, которые должны плавиться и повторно отверждаться в виде кристаллической заготовки, и к способу получения кристаллической заготовки из расплавленных исходных материалов.

Печь для выращивания кристаллов по настоящему изобретению представляет собой высокотемпературную печь, которая может нагревать и/или плавить исходные материалы, включая, но, не ограничиваясь этим, кремний, при температурах, как правило, выше примерно, чем 1000°C, и впоследствии ускорять повторное отверждения расплавленных исходных материалов с образованием кристаллической заготовки, например поликристаллической кремниевой заготовки. Например, печь для выращивания кристаллов может представлять собой систему направленной кристаллизации (DSS) или печь для выращивания кристаллов с теплообменником (HEM). Исходные материалы могут быть твердыми или жидкими по форме. Материал, который должен плавиться, представляет собой, по меньшей мере, исходные материалы, например исходные материалы поликристаллического кремния, хотя можно использовать затравочный кристалл в сочетании с исходными материалами, например затравку из монокристаллического кремния, если желаемым является кристаллический материал, который является монокристаллическим или по существу монокристаллическим. С использованием печи для выращивания кристаллов по настоящему изобретению могут быть получены и другие кристаллические заготовки, включая, например германий, фторид кальция и фторид магния.

Печь для выращивания кристаллов по настоящему изобретению содержит тигель, содержащий исходные материалы, которые должны плавиться в горячей зоне печи, и теплообменник жидкостного охлаждения, который может перемещаться по вертикали под тиглем. Горячая зона устройства для выращивания кристаллов представляет собой внутреннюю область внутри печи, в которой может обеспечиваться и контролироваться тепло для плавления и повторного отверждения исходных материалов в тигле. Горячая зона окружена изоляцией и определяется ею, изоляция может представлять собой любой материал, известный в данной области, который обладает низкой теплопроводностью и может выдерживать температуры и условия высокотемпературной печи для выращивания кристаллов. Например, горячая зона может быть окружена изоляцией из графита. Форма и размеры горячей зоны могут формироваться множеством изолирующих панелей, которые могут быть либо стационарными, либо подвижными. Например, горячая зона может формироваться из верхних, боковых и нижних изолирующих панелей, при этом верхние и боковые изолирующие панели конфигурируются для вертикального перемещения по отношению к тиглю, помещенному в горячей зоне. Могут использоваться другие размеры изоляции, в зависимости от формы горячей зоны печи, например цилиндрическая изоляция будет, как правило, окружать цилиндрическую горячую зону.

Горячая зона также содержит, по меньшей мере, одну систему нагрева, такую как множество нагревательных элементов, для обеспечения нагрева с целью плавления твердых исходных материалов, размещенных в тигле. Например, горячая зона может содержать верхний нагревательный элемент, расположенный горизонтально в верхней области горячей зоны над тиглем, и, по меньшей мере, один боковой нагревательный элемент, расположенный по вертикали под верхним нагревательным элементом и вдоль боковых сторон горячей зоны и тигля. Температура в горячей зоне может повышаться для плавления исходных материалов, а затем понижаться, чтобы помочь при их повторном отверждении посредством регулирования мощности, обеспечиваемой разнообразными нагревательными элементами.

Кроме того, горячая зона содержит тигель, необязательно, в коробке для тигля, поверх подставки для тигля в горячей зоне. Предпочтительно, тигель не может вращаться и является стационарным. Тигель может изготавливаться из различных теплостойких материалов, например из кварца (диоксида кремния), графита, молибдена, карбида кремния, нитрида кремния, композитов из карбида кремния или нитрида кремния с диоксидом кремния, пиролитического нитрида бора, оксида алюминия или диоксида циркония, и необязательно, они могут иметь покрытия, например, из нитрида кремния, чтобы предотвратить растрескивание заготовки после отверждения. Тигель может также иметь большое разнообразие различных форм, имея, по меньшей мере, одну сторону и нижнюю часть, включая, например, цилиндрическую, кубическую форму или форму параллелепипеда (имеющего квадратное поперечное сечение), или сужающуюся форму. Предпочтительно, когда исходные материалы представляет собой кремний, тигель изготавливают из диоксида кремния, и он имеет форму куба или параллелепипеда.

Тигель может необязательно содержаться внутри коробки для тигля, которая обеспечивает опору и жесткость для боковых сторон и нижней части тигля и является особенно предпочтительной для тиглей, изготовленных из материалов, которые либо склонны к повреждениям, растрескиванию, либо к размягчению, в особенности, при нагреве. Например, коробка для тигля является предпочтительной для тигля из диоксида кремния, но может быть излишней для тигля, изготовленного из карбида кремния, нитрида кремния или композитов карбида кремния или нитрида кремния с диоксидом кремния. Коробка для тигля может изготавливаться из разнообразных теплостойких материалов, таких как теплопроводящий графит высокой плотности, и, как правило, содержит, по меньшей мере, одну боковую пластину и нижнюю пластину, кроме того, необязательно, она имеет крышку. Например, для тигля в форме куба или параллелепипеда, коробка для тигля также предпочтительно имеет форму куба или параллелепипеда, она имеет четыре боковых стенки и нижнюю пластину, с необязательной крышкой.

Тигель и необязательная коробка для тигля могут, кроме того, предусматриваться поверх подставки для тигля внутри горячей зоны, и, как таковые, находиться в тепловом сообщении друг с другом, так что тепло может проводиться между ними, предпочтительно, с помощью прямого теплового контакта. Подставка для тигля может устанавливаться на множестве пьедесталов, чтобы поместить тигель в центральное положение в печи для выращивания кристаллов. Подставка для тигля может изготавливаться из любого теплостойкого материала и предпочтительно представляет собой материал сходный с материалом коробки для тигля, если она используется. Например, коробка для тигля и подставка для тигля, как правило, изготавливаются из материала графита высокой плотности, который является теплопроводящим. Подставка для тигля может также содержать отверстие, в частности, в его центре, которое имеет размер и форму для приема колбы для извлечения тепла теплообменника жидкостного охлаждения, описанного ниже, так, что колба может находиться в тепловом сообщении через нее с коробкой для тигля для извлечения тепла. Настоящее изобретение также предполагает отверстие в подставке для тигля с размерами и формой для приема герметичного трубчатого внешнего кожуха, содержащего теплообменник жидкостного охлаждения, также описанного подробно ниже.

Кроме того, печь для выращивания кристаллов содержит теплообменник жидкостного охлаждения под тиглем. Теплообменник жидкостного охлаждения конфигурируется, чтобы он мог перемещаться по вертикали в тепловое сообщение с нижней частью тигля, в частности, в его центре, для отвода тепла из расплавленных исходных материалов и в жидкий хладагент, циркулирующий через теплообменник. Предпочтительно, теплообменник жидкостного охлаждения не может вращаться. Жидкий хладагент может представлять собой любой жидкий материал, способный к протеканию через теплообменник жидкостного охлаждения и к удалению тепла из-под тигля, содержащего жидкий расплав исходных материалов, образовавшийся в тигле. Предпочтительно, жидкий хладагент включает воду.

Теплообменник жидкостного охлаждения содержит колбу для извлечения тепла, изготовленную из специально выбранного материала и дополнительно содержит входную трубу для жидкого хладагента и выходную трубу для жидкого хладагента. Входная труба для жидкого хладагента, выходная труба для жидкого хладагента, или обе трубы присоединены к колбе для извлечения тепла, для циркуляции через нее жидкого хладагента. Колба для извлечения тепла изготавливается из материала, в частности, металлического материал, имеющего значение теплопроводности большее примерно, чем 200 Вт/(м∙K). Например, колба для извлечения тепла может изготавливаться из меди, хотя могут также использоваться и другие металлические материалы, обладающие высокой теплопроводностью, такие как серебро или золото. Предпочтительно, материал имеет температуру плавления ниже температуры плавления исходных материалов. Материалы, которые являются особенно пригодными для использования, представляют собой материалы, у которых разница между температурой плавления исходных материалов и температурой плавления металлического материала колбы для извлечения тепла не больше примерно, чем 455°C, в частности, не больше примерно, чем 330°C. Физически, колба для извлечения тепла имеет плоскую наружную верхнюю поверхность, которая является горизонтальной по отношению к нижней части тигля. Например, наружная верхняя поверхность может иметь наружный диаметр приблизительно примерно 4 дюйма (10 см). Внутри, колба для извлечения тепла имеет внутреннюю полость для приема хладагента из входной трубы и для высвобождения хладагента, несущего тепло, извлеченное из нижней части тигля через выходную трубу. Внутренняя полость может иметь такую же форму, как и наружная верхняя часть поверхности, или другую форму и может иметь, например, сферическую форму или грушевидную форму. Размер полости будет зависеть от толщины колбы для извлечения тепла. Например, колба, имеющая наружный диаметр примерно 4 дюйма может иметь внутреннюю полость шириной приблизительно примерно 2,5 дюйма (11,5 см), которая имеет грушевидную форму без углов. Предпочтительно, проводящая металлическая поверхность колбы для извлечения тепла над внутренней полостью имеет толщину приблизительно примерно 0,25 дюйма (6,3 см). Другие значения ширины и формы полости и внутренние размеры рассматриваются в настоящем изобретении постольку, поскольку ширина, размер полости или внутренние размеры колбы для извлечения тепла обеспечивают адекватное давление воды и поток воды для эффективного охлаждения колбы для извлечения тепла.

Жидкий хладагент подается в колбу для извлечения тепла и высвобождается из нее с помощью входной трубы для жидкого хладагента и выходной трубы для жидкого хладагента, соответственно. Входная и выходная трубы могут изготавливаться из разнообразных материалов постольку, поскольку материал может выдерживать температуры в печи, для которых они экспонируются. В предпочтительном варианте осуществления, входная труба для жидкого хладагента и выходная труба для жидкого хладагента являются коаксиальными, при этом входная труба для жидкого хладагента находится внутри выходной трубы для жидкого хладагента или выходная труба для жидкого хладагента находится внутри входной трубы для жидкого хладагента. В предпочтительном варианте осуществления, входная труба для жидкого хладагента простирается внутрь колбы для извлечения тепла, для доставки жидкого хладагента в колбу, выходя через выходную трубу для жидкого хладагента, герметизированную вместе с основанием колбы для извлечения тепла на выходе из печи. Хотя предпочтительный вариант осуществления настоящего изобретения использует коаксиальные трубы для доставки жидкого хладагента в колбу для извлечения тепла, специалист в данной области заметит другие конфигурации для доставки, включая входные трубы для жидкого хладагента и выходные трубы для жидкого хладагента, которые отдельно герметизируются с колбой для извлечения тепла и являются внешними по отношению друг к другу. Входная и выходная трубы для жидкого хладагента могут присоединяться к колбе для извлечения тепла с помощью разнообразных средств, известных в данной области, например с помощью пайки серебром.

Входная и выходная трубы для жидкого хладагента могут дополнительно заключаться в одну или несколько изоляционных оболочек для предотвращения поглощения жидким хладагентом, циркулирующим в колбе для извлечения тепла, избыточного тепла окружающей среды из горячей зоны, что уменьшило бы его эффективность охлаждения и способность нести тепловую нагрузку. Изоляционная колба может окружать ту часть входной и выходной труб, которая находится внутри горячей зоны, простираясь вертикально вниз от основания колбы для извлечения тепла, для поддержания температуры хладагента, поступающего в колбу для извлечения тепла. Предпочтительно, изоляционная оболочка содержит оксид алюминия или графитовую шерсть низкой плотности, хотя и другие материалы, известные в данной области как обладающие низкой теплопроводностью, также рассматриваются в настоящем изобретении. Обычное уплотнение в виде кольца или гофрированной трубки, ниже печи и снаружи нее, можно использовать для уплотнения вокруг входной и выходной труб для жидкого хладагента теплообменника жидкостного охлаждения, которые простираются снаружи печи для выращивания кристаллов, для поддержания окружающей среды внутри печи.

Теплообменник жидкостного охлаждения может дополнительно находиться внутри герметичного трубчатого внешнего кожуха, который служит для заключения теплообменника внутри него и изоляции его от внутренней окружающей среды печи. Герметичный трубчатый внешний кожух может содержать молибден, хотя и другие материалы, известные в данной области, такие как графит, также могут использоваться постольку, поскольку эти другие материалы могут выдерживать предполагаемые температуры печи. Кожух может иметь закрытый край для тигля, имеющий наружную и внутреннюю верхнюю поверхность, которая может позиционироваться параллельно нижней части тигля и вблизи нее, и край снаружи печи, простирающийся через нижнюю часть печи. Внутри, кожух имеет соответствующую форму и размеры для аккомодации и вертикальной поддержки теплообменника жидкостного охлаждения таким образом, чтобы он мог плавно перемещаться вдоль внутренней поверхности кожуха, когда теплообменник жидкостного охлаждения перемещается по вертикали в направлении тигля. Герметичный трубчатый внешний кожух либо может быть стационарным, либо может перемещаться по вертикали. Например, герметичный трубчатый внешний кожух может фиксироваться в вертикальном положении, простираясь снаружи печи и через стенку печи в точке ниже нижней части тигля. В другом варианте осуществления, кожух может перемещаться в положение под тиглем. Предпочтительно, наружный кожух не может вращаться. В качестве конкретного примера, герметичный трубчатый внешний кожух может представлять собой не вращающуюся штангу подставки для тигля. Обычное уплотнение в виде кольца или гофрированной трубки или другие средства уплотнения, известные в данной области, можно использовать для уплотнения вокруг герметичного трубчатого внешнего кожуха снаружи печи для поддержания окружающей среды внутри печи. Подобным же образом, расположенный снаружи печи край кожуха может конфигурироваться для уплотнения вокруг входной и выходной труб для жидкого хладагента, простирающихся снаружи герметичного трубчатого внешнего кожуха, для поддержания контролируемой окружающей среды внутри кожуха.

Снаружи печи, герметичный трубчатый внешний кожух может дополнительно содержать вакуумный порт и порт для инжектирования инертного газа, для откачки кожуха и обратного заполнения кожуха инертным газом, соответственно, который помогает свести к минимуму вызываемое нагревом окисление внутренних поверхностей кожуха и компонентов теплообменника жидкостного охлаждения. Например, внутренний объем кожуха может обратно заполняться газообразным аргоном и поддерживаться при давлении от 5 до 15 фунт/кв. дюйм в датчике (0,31-0,93 кг/кв. см). В дополнение к этому, кожух может также содержать перепускной клапан давления снаружи печи. При утечке хладагента, например воды, происходящей во время работы теплообменника жидкостного охлаждения при высоких температурах печи, утечка удерживалась бы внутри герметичного трубчатого внешнего кожуха и любое возникающее в результате давление водяного пара, которое может возникнуть, выпускалось бы наружу из печи.

Теплообменник жидкостного охлаждения может перемещаться по вертикали под тиглем и в тепловое сообщение с ним для извлечения тепла из расплавленных исходных материалов, для ускорения роста кристаллической заготовки. Например, теплообменник жидкостного охлаждения может быть снабжен приводом и может перемещаться на множестве уровней под тиглем в сопряжении с системой мониторинга и отрицательной обратной связи, используемой при росте кристаллических материалов. Когда тигель находится в коробке для тигля, на подставке для тигля в горячей зоне, тигель, коробка для тигля и подставка для тигля находятся в тепловом сообщении друг с другом, так что тепло может проводиться от одного до другого, предпочтительно, посредством прямого теплового контакта. Подобным же образом, когда печь для выращивания кристаллов содержит тигель на подставке для тигля в горячей зоне, тигель находится в тепловом сообщении с подставкой для тигля, и таким образом, тепло может проводиться от одного к другому. По существу, когда теплообменник жидкостного охлаждения перемещается по вертикали в тепловой контакт с лежащей под ним поверхностью подставки для тигля, устанавливается тепловой путь и колба для извлечения тепла помещается в тепловое сообщение с тиглем. Подобным же образом, когда теплообменник жидкостного охлаждения заключен в герметичный трубчатый внешний кожух в тепловом контакте с лежащей под ним поверхностью подставки для тигля, тепловой путь устанавливается, когда для извлечения тепла перемещается по вертикали в тепловой контакт, при этом внутренняя верхняя поверхность кожуха и наружная верхняя поверхность кожуха находятся в тепловом контакте с лежащей под тиглем поверхностью подставки для тигля. Как отмечено выше, когда подставка для тигля имеет отверстие с соответствующими размерами и формой для приема через нее колбы для извлечения тепла или герметичного трубчатого внешнего кожуха, колба для извлечения тепла помещается в тепловое сообщение, предпочтительно, посредством прямого теплового контакта, с тиглем или с коробкой для тигля, содержащей тигель, для облегчения извлечения тепла. Когда отверстие входит в подставку, но не проходит через подставку для тигля насквозь, тепловое сообщение по-прежнему устанавливается постольку, поскольку тигель или коробка для тигля, содержащая тигель, находятся в тепловом сообщении друг с другом и с колбой для извлечения тепла. Настоящее изобретение также рассматривает тигель, поддерживаемый открытым опорным кольцом, которое дает возможность колбе для извлечения тепла теплообменника жидкостного охлаждения для осуществления теплового контакта непосредственно с нижней частью тигля, или опосредованно, через внутреннюю верхнюю поверхность герметичного трубчатого внешнего кожуха в прямом контакте с нижней частью тигля.

Фиг.1, фиг.2 и фиг.3 представляют собой виды поперечных сечений различных вариантов осуществления печи для выращивания кристаллов по настоящему изобретению. Однако специалисту в данной области должно быть понятно, что они являются только иллюстративными по природе, а не ограничивающими, и представлены только в качестве примера. Многочисленные модификации и другие варианты осуществления находятся в рамках обычных знаний специалиста в данной области и рассматриваются как попадающие в рамки настоящего изобретения. В дополнение к этому, специалисты в данной области должны заметить, что конкретные конфигурации являются иллюстративными и что реальные конфигурации будут зависеть от конкретной системы. Специалисты в данной области также смогут увидеть и идентифицировать эквиваленты конкретных показанных элементов, используя не более чем рутинные эксперименты.

Печь для выращивания кристаллов, показанная на фиг.1, содержит оболочку 10 печи и горячую зону 11, окруженные и определяемые изоляцией 12. Внутри горячей зоны 11, тигель 14, содержащий, по меньшей мере, исходные материалы, которые должны плавиться (не показаны), например исходные материалы кремния, фиксирован на коробке 15 для тигля поверх подставки для 16 для тигля, находящейся на пьедестале 17. По меньшей мере, боковые нагреватели 13 используются вокруг тигля 14 для плавления исходных материалов с получением кристаллической кремниевой заготовки. В дополнение к этому, также можно использовать верхний нагреватель (не показан) в сочетании с боковыми нагревателями 13 для плавления исходных материалов в тигле. Изоляция 12, как правило, содержит верхнюю изоляцию над тиглем 14, боковую изоляцию между боковыми нагревателями 13 и оболочкой 10 печи и нижнюю изоляцию, как показано. В одном из вариантов осуществления настоящего изобретения, верхняя, боковая и нижняя изоляция могут перемещаться все вместе или по отдельности по отношению к тиглю 14, для высвобождения тепла из горячей зоны в охлаждаемую водой оболочку 10 печи под ней, чтобы помочь при повторном отверждении расплавленных исходных материалов.

Печь для выращивания кристаллов, показанная на фиг.1, дополнительно содержит теплообменник жидкостного охлаждения 20 под тиглем 14 и его центр, который может перемещаться по вертикали, как показано стрелкой 20A. Теплообменник жидкостного охлаждения 20 содержит входную трубу 21 для жидкого хладагента и выходную трубу 22 для жидкого хладагента, коаксиальные по отношению друг к другу, где входная труба для хладагента находится внутри выходной трубы для хладагента, который герметизируется с колбой 19 теплообменника. Изоляционная колба 18 окружает часть входной трубы для жидкого хладагента и выходной трубы для жидкого хладагента, экспонируемую для окружающей среды горячей зоны 11, так что теплообменник жидкостного охлаждения может быть помещен во втянутом положении ниже горячей зоны во время нагрева и плавления исходных материалов. В одном из вариантов осуществления, показанном в фиг.1, теплообменник жидкостного охлаждения 20 может перемещаться по вертикали так, что колба 19 для извлечения тепла простирается через отверстие в подставке 16 тигля, имеющей соответствующие размеры и форму для приема колбы в тепловом контакте с коробкой 15 для тигля. После вступления в контакт, устанавливается тепловой путь от тигля 14 через коробку 15 для тигля к колбе 19 теплообменник, при размещении тигля 14 и колбы 19 теплообменника в тепловом сообщении друг с другом таким образом, что колба 19 теплообменника может извлекать тепло из нижней части тигля 14.

Фиг.2 показывает другой вариант осуществления настоящего изобретения, где теплообменник жидкостного охлаждения 20 заключен в герметичный трубчатый внешний кожух 29 под тиглем 23. Здесь герметичный трубчатый внешний кожух 29 простирается через отверстие в подставке 25 для тигля и в углубление в коробке 24 для тигля, содержащей тигель 23, и изоляционная колба 22 используется снаружи кожуха. Альтернативно, в другом варианте осуществления, изоляционная оболочка 22 может использоваться внутри герметичного трубчатого внешнего кожуха 29. Настоящее изобретение предполагает, что коробка 24 для тигля и подставка 25 для тигля изготовлены из графита высокой плотности, имеющего высокую теплопроводность, для поддержания теплового потока. Настоящим изобретением предусматривается различная глубина отверстий в коробке 24 для тигля и подставке 25 для тигля, используемых для приема герметичного трубчатого внешнего кожуха 29,. Как показано на фиг.2, теплообменник жидкостного охлаждения 20 только частично перемещается по вертикали в герметичном трубчатом внешнем кожухе 29, как показано стрелкой 20B. После полного перемещения к верхней части герметичного трубчатого внешнего кожуха 29, колба 26 для извлечения тепла вступает в контакт с внутренней верхней поверхностью кожуха и устанавливается тепловой путь от тигля 23 через коробку 24 для тигля к колбе 26 теплообменника, тигель 23 и колба 26 теплообменника размещаются в тепловом сообщении друг с другом таким образом, что колба 26 теплообменника может извлекать тепло из нижней части тигля 23, содержащего расплавленные исходные материалы, и в жидкий хладагент, протекающий через нее.

Более подробное описание герметичного трубчатого внешнего кожуха показано на фиг.3, который представляет собой развернутый вид в разрезе варианта осуществления настоящего изобретения, показанного на фиг.2, где теплообменник жидкостного охлаждения 36 заключен в герметичный трубчатый внешний кожух 39 и перемещается по вертикали внутри кожуха в положение для извлечения тепла из тигля. Кожух простирается через стенку 30 печи, уплотненную с помощью с уплотнения 31, которое может представлять собой обычное уплотнение в виде кольца, гофрированной трубки или другие средства уплотнения, известные в данной области, для поддержания окружающей среды внутри печи, и через изоляцию 32 горячей зоны и в отверстие в подставке 35 для тигля, которое имеет соответствующие размеры и форму для приема кожуха, в тепловом контакте с коробкой 34 для тигля, содержащей тигель 33. В показанном варианте осуществления, изоляционная оболочка 40 заключает в себе входную трубу 37 для жидкого хладагента и выходную трубу 38 для жидкого хладагента внутри герметичного трубчатого внешнего кожуха 39. Здесь изоляционная оболочка может физически покрывать большую площадь поверхности на входной и выходной трубах из-за увеличения пространства для втягивания, требуемого для кожуха. Как показано, край тигля герметичного трубчатого внешнего кожуха 39 не образует прямого контакта с нижней частью тигля 33; вместо этого, наружная верхняя поверхность кожуха образует прямой тепловой контакт с коробкой 34 для тигля. Однако, когда теплообменник жидкостного охлаждения 36 перемещается по вертикали вверх, как указано стрелкой 36A, колба 41 для извлечения тепла образует тепловой контакт с внутренней поверхностью верхней части герметичного трубчатого внешнего кожуха 39, уже находясь в тепловом контакте с коробкой 34 для тигля, устанавливая тепловой путь и размещая колбу 41 для извлечения тепла в тепловом сообщении с тиглем 33. Предусматриваются другие варианты осуществления для извлечения тепла из тигля с использованием теплообменника жидкостного охлаждения 36, либо самого по себе, либо такого, когда он заключен в герметичный трубчатый внешний кожух, постольку, поскольку колба 41 для извлечения тепла находится в тепловом сообщении, предпочтительно, посредством прямого теплового контакта, с одним или несколькими теплопроводящими промежуточными структурами, например с коробкой 34 для тигля и/или с подставкой 35 для тигля, которые находятся в тепловом контакте друг с другом и с тиглем 33, так что устанавливается тепловой путь, который делает возможным тепловое сообщение колбы 41 теплообменника с тиглем 33. Настоящее изобретение также предполагает использование герметичного трубчатого внешнего кожуха в сочетании с теплообменником с жидкостным охлаждением как перемещающейся по вертикали штанги подставки для тигля, для возможного использования в других конфигурациях печей для выращивания кристаллов, где тигель не является перемещаемым по отношению к штанге и штанга не вращается.

Настоящее изобретение относится к теплообменнику с жидкостным охлаждением, для использования в печи для выращивания кристаллов, для экономичного и безопасного роста разнообразных кристаллических материалов из расплавленных исходных материалов, включая, но, не ограничиваясь этим, кремний. Теплообменник жидкостного охлаждения объединяет желаемые свойства колбы для изв