Способ повышения качества металлического покрытия стальной полосы

Иллюстрации

Показать всеИзобретение относится к повышению качества металлического покрытия листовой стали. Способ получения коррозионно-стойкого металлического покрытия на листовой стали включает расплавление металлического покрытия листовой стали путем нагрева до температуры выше температуры плавления материала покрытия. Нагрев осуществляют облучением поверхности покрытия электромагнитным излучением с плотностью энергии от 0,001 до 5,0 Дж/см2 в течение времени облучения, не превышающего 10 мкс, причем плотность энергии, подводимой к покрытию электромагнитным излучением, и время облучения выбирают так, чтобы покрытие полностью расплавилось на всю его толщину до границы с поверхностью листовой стали. Между покрытием и листовой сталью формируют тонкий слой сплава, состоящий из атомов железа листовой стали и атомов металла покрытия и имеющий толщину, соответствующую весу упомянутого сплава на единицу площади поверхности, которая составляет от 0,05 до 0,3 г/м2. Обеспечивается высокая коррозионная стойкость покрытию. 2 н. и 15 з.п. ф-лы, 9 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу повышения качества металлического покрытия стальной полосы или стального листа согласно ограничительной части п.1 формулы изобретения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

При производстве стальных полос с гальваническим покрытием, например, при производстве луженой листовой стали известен способ повышения коррозионной устойчивости покрытия путем его расплавления согласно процессу покрытия гальваническим способом. С этой целью покрытие, полученное гальваническим способом на стальной полосе, нагревают до температуры выше точки плавления материала покрытия, а затем охлаждают в ванне с водой. Благодаря расплавлению поверхность покрытия приобретает блестящий внешний вид, также уменьшается пористость покрытия, вследствие чего увеличивается коррозионная устойчивость и устойчивость к воздействию агрессивных веществ, например органических кислот.

Расплавление покрытия можно осуществить, например, путем индуктивного нагрева или электронагрева покрытой стальной полосы. Известен способ повышения коррозионной устойчивости металлизированной железной полосы или листа, например, из патентного документа DE 1277896, в котором металлическое покрытие расплавляют увеличением температуры выше температуры плавления материала покрытия и подвергают воздействию высокочастотных колебаний во время процесса кристаллизации, происходящего в интервале между температурой плавления и температурой перекристаллизации. Из патентного документа DE 1186158-А известно решение индуктивного нагрева металлических полос для расплавления, в частности, покрытий, полученных электролитическим способом.

Для расплавления металлических покрытий стальных полос или листов известными способами, как правило, всю стальную полосу или стальной лист, включая нанесенное покрытие, нагревают до температур выше температуры плавления материала покрытия и затем снова охлаждают до нормальной температуры, например, в ванне с водой. Для чего требуется значительное количество энергии.

Исходя из этого, цель настоящего изобретения состоит в том, чтобы раскрыть способ повышения качества металлического покрытия стальной полосы или стального листа, который по сравнению с известными способами является более энергоэффективным. Способ также должен обеспечить высокую коррозионную устойчивость покрытия, обработанного в соответствии со способом, даже в случае, если слой покрытия является тонким.

Обозначенные цели достигнуты благодаря признакам способа настоящего изобретения, описанным в отличительной части п.1 формулы изобретения. Предпочтительные варианты осуществления способа согласно изобретению раскрыты в зависимых пунктах формулы изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно способу в соответствии с изобретением металлическое покрытие расплавляют, по крайней мере его поверхность и некоторый участок его толщины, путем нагревания до температуры выше температуры плавления материала покрытия, при этом нагревание осуществляют облучением поверхности покрытия электромагнитным излучением с высокой плотностью энергии в течение определенного промежутка времени, не более 10 мкс. Количество потребляемой энергии не зависит от толщины листа. Было обнаружено, что в случае средней стандартной толщины луженого листа 0,2 мм, например при расплавлении с обеих сторон, и времени облучения не более 10 мкс, требуется приблизительно на 90% меньше тепловой энергии. Для определения общей потребляемой энергии должны быть учтены степень поглощения - зависящая от длины волны облучения, особенностей поверхности покрытия, и т.д., а также эффективность источника облучения.

Ограничение времени облучения может, таким образом, быть достигнуто при использовании импульсного источника облучения, который испускает электромагнитное излучение короткими импульсами с максимальной продолжительностью импульса 10 мкс. Время облучения также может быть ограничено максимальным значением 10 мкс и при использовании источника непрерывного облучения, перемещающегося с высокой скоростью относительно покрытой стальной полосы. Предложен вариант осуществления изобретения, в частности, в котором покрытая стальная полоса перемещается в продольном направлении через устройство покрытия полосы с высокой скоростью. При производстве луженой листовой стали в отделениях лужения достигают скоростей перемещения полосы до 700 м/мин, например, при электролитическом лужении стальной полосы. При таких высоких скоростях перемещения полосы можно сохранить время облучения не более 10 мкс, поддерживаемое в соответствии с изобретением, путем фокусировки электромагнитного излучения на поверхности покрытия, без необходимости задействования импульсного облучения электромагнитным излучением.

Соответственно облучение покрытой поверхности стальной полосы или стального листа осуществляют с использованием лазерного луча с большой плотностью энергии. Из уровня техники известны лазеры короткого импульса, которые испускают лазерные лучи большой мощности с продолжительностью импульса в диапазоне нескольких наносекунд (нс). При использовании таких лазеров короткого импульса время облучения в способе в соответствии с изобретением может также быть уменьшено до значений менее 100 нс. Достичь такого времени облучения также можно при использовании лазера непрерывного излучения.

Благодаря очень короткому времени облучения электромагнитное излучение, испускаемое на поверхность покрытия, нагревает только поверхность и часть или всю толщину покрытия до температур выше температуры плавления материала покрытия. Однако сама стальная полоса или стальной лист под покрытием нагревается несущественно. Значительное количество энергии, переданной посредством облучения покрытой поверхности, в любом случае концентрируется согласно способу изобретения в наиболее верхних слоях поверхности стали. Таким образом, после краткосрочного расплавления покрытия можно передать теплоту, введенную в покрытие, все еще холодной стальной полосе или стальному листу. Поэтому выравнивание температур, происходящее после расплавления покрытия, осуществляется в способе изобретения автоматически передачей теплоты от покрытия к все еще холодной стальной полосе или стальному листу. Последующее охлаждение в ванне с водой, как в известных способах, больше не требуется. Таким образом, можно сэкономить значительное количество энергии, которая согласно известным способам должна была быть использована для нагревания всей стальной полосы или стального листа до температур выше температуры плавления материала покрытия и затем нейтрализована путем охлаждения в ванне с водой.

В предпочтительном варианте осуществления способа в соответствии с изобретением источник облучения, испускающий электромагнитное излучение, перемещают для нагревания покрытия в поперечном направлении относительно направления движения стальной полосы, двигающейся с определенной скоростью. Соответственно также можно использовать несколько источников для облучения поверхности покрытия; их излучение направляют на поверхность покрытия таким образом, чтобы облучить всю поверхность покрытия. Соответственно лучи отдельных источников облучения проходят рядом друг с другом и частично накладываются на поверхности покрытия. Таким образом, различные источники облучения можно также перемещать относительно покрытой стальной полосы, которая продолжает продвигаться с заранее установленной скоростью в продольном направлении.

Электромагнитное излучение, испускаемое источником или источниками облучения, таким образом, фокусируют посредством устройства отклонения и фокусировки на поверхности покрытия. Соответственно диаметр или площадь поверхности каждой области фокуса адаптированы к скорости движения стальной полосы (скорости полосы) так, что заранее установленная точка на поверхности покрытия проходит через область фокуса движущейся полосы в течение заранее установленного времени облучения, максимум 10 мкс. Это гарантирует, что каждая точка на поверхности покрытия будет облучена электромагнитным излучением не более чем в течение максимального времени облучения.

Источник или источники облучения устроены таким образом, что вся поверхность покрытия облучена максимально однородно и в течение времени облучения, которое меньше, чем максимальное время облучения 10 мкс. Предпочтительно площадь поверхности более 1 м2 в секунду обрабатывают электромагнитным излучением путем облучения поверхности покрытия.

Предпочтительно плотность энергии, подводимой к покрытию электромагнитным излучением, и установленное время облучения выбирают и координируют друг с другом так, чтобы расплавить покрытие полностью на всю толщину до пограничного со стальной полосой слоя. Таким образом, часть сообщенной теплоты также переходит в стальную полосу, при этом возникают энергетические или тепловые потери. Однако при осуществлении способа предпочтительным вариантом слой сплава, который является тонким (по сравнению с толщиной покрытия), образуется в пограничном слое между покрытием и стальной полосой; он состоит из атомов железа и атомов материала покрытия. Плотность энергии предпочтительно выбирают таким образом, чтобы после расплавления только часть покрытия образовывала сплав со стальной полосой или листом, и при этом все еще присутствовало чистое покрытие. По этой причине в случае луженых стальных полос, например, формируют очень тонкий слой железо-оловянного сплава в пограничном слое между оловянным покрытием и сталью. Толщина слоя сплава, таким образом, соответствует - в зависимости от выбранных параметров процесса - приблизительно массе к единице площади поверхности от 0,05 до 0,3 г/м2. Что обеспечивает получение очень хорошего, устойчивого к коррозии слоя сплава со зрительно привлекательной поверхностью даже в случае тонкого оловянного слоя покрытия, например 2,0 г/м2. Такой тонкий слой сплава позволяет увеличить коррозионную устойчивость покрытой стали и улучшить адгезию покрытия и стальной полосы или стального листа.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Изобретение раскрыто ниже с помощью различных примеров осуществления со ссылкой на прилагаемый графический материал. Графический материал показывает следующее:

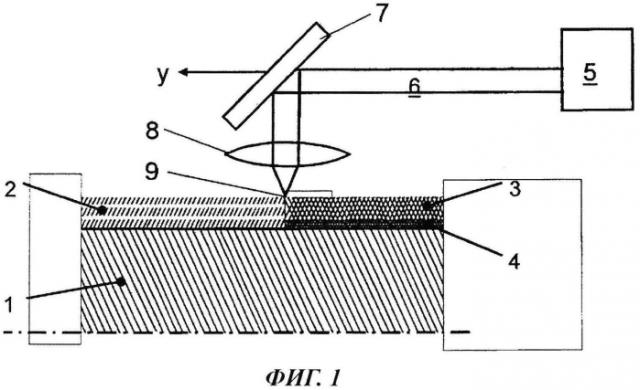

фиг.1 - схематичное представление первого варианта осуществления устройства для осуществления способа в соответствии с изобретением, в котором листовая сталь с металлическим покрытием представлена в поперечном разрезе;

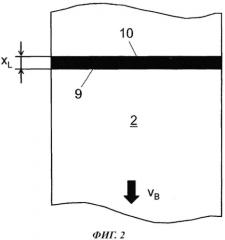

фиг.2 - схематичное представление другого варианта осуществления изобретения для повышения качества металлического покрытия на движущейся стальной полосе, вид сверху;

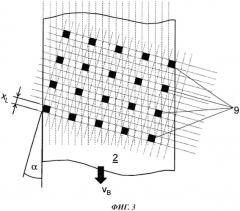

фиг.3 - схематичное представление другого варианта осуществления изобретения для повышения качества металлического покрытия на движущейся стальной полосе, вид сверху;

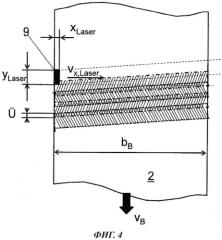

фиг.4 - схематичное представление другого варианта осуществления изобретения для повышения качества металлического покрытия на движущейся стальной полосе, вид сверху;

фиг.5 - схематичное представление другого варианта осуществления изобретения для повышения качества металлического покрытия на движущейся стальной полосе, вид сверху;

фиг.6 - схематичное представление другого варианта осуществления изобретения для повышения качества металлического покрытия на движущейся стальной полосе, вид сверху;

фиг.7 - диаграммы, полученные модельными расчетами, показывающие количество теплоты на единицу площади поверхности, подводимой к покрытой стальной полосе или листу облучением электромагнитным излучением, как функцию от времени облучения для достижения различных температур поверхности покрытия (фиг.7а: температура поверхности 400°C; фиг.7b: температура поверхности 700°C и фиг.7с: температура поверхности 1000°C);

фиг.8 - микрофотографии слоев сплава, образованного во время расплавления покрытия в области пограничного со стальной поверхностью слоя, при осуществлении способа изобретения (фигуры 8а и 8b) и традиционного способа;

фиг.9 - изображение температурного профиля (Т (х)), образующегося во время облучения покрытой стальной поверхности электромагнитным излучением по толщине полосы (х) или толщине покрытия, для различного времени облучения t.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Примеры осуществления изобретения относятся к способу повышения качества луженой листовой стали или стальной полосы, покрытой в отделении лужения путем нанесения оловянного слоя гальваническим способом. Способ в соответствии с изобретением, однако, может быть использован не только для улучшения качества луженых стальных полос, но, в общем случае, для улучшения качества металлических покрытий стальных полос или стальных листов. Металлические покрытия могут также быть выполнены, например, из цинка или никеля.

На фиг.1 схематично показано устройство для осуществления способа в соответствии с изобретением для улучшения качества металлического покрытия листовой стали, где, в качестве примера, показан способ повышения качества луженой листовой стали. Листовая сталь, таким образом, имеет номер позиции 1, а оловянное покрытие отмечено номером позиции 2. Толщина оловянного покрытия 2, полученного, например, гальваническим способом, как правило, составляет 0,1-11 г/м2. Для расплавления покрытия 2 устанавливают источник 5 облучения, который испускает электромагнитный луч 6. Луч 6 соответственно фокусируют на поверхности покрытия 2 посредством устройства отклонения и фокусировки. В примере осуществления, представленном здесь, устройство отклонения и фокусировки содержит отражающее зеркало 7 и фокусирующую линзу 8. Фокус луча 6 на поверхности покрытия 2 отмечен номером позиции 9 на фиг.1.

Источник 5 облучения может, например, быть лазером, который испускает лазерный луч с большой плотностью энергии. В примере осуществления способа в соответствии с изобретением лазерный луч 6 может быть импульсным лазерным лучом. Продолжительность импульса, таким образом, соответствует желаемому времени облучения, которое в соответствии с изобретением не превышает 10 мкс и предпочтительно меньше 100 нс. Чтобы расплавить покрытие 2, по крайней мере, его поверхность и некоторый участок его толщины необходимо передать определенное количество теплоты облучения, которое нагреет покрытие до температуры выше температуры плавления материала покрытия в течение очень короткого промежутка времени, не более 10 мкс в соответствии с изобретением. В оловянном покрытии 2, показанном здесь в качестве примера, точка плавления составляет 232°C. Электромагнитное излучение, испускаемое источником 5 облучения (импульсный лазер), согласно цели имеет плотность в диапазоне от 1×106 до 2×108 Вт/см2, и плотность энергии, облучающей поверхность покрытия в течение времени облучения (tA), находится в диапазоне 0,01-5,0 Дж/см2.

Чтобы облучить всю поверхность покрытия 2 с помощью импульсного лазерного луча 6, источник 5 облучения (лазер) или лазерный луч 6 перемещают по отношению к листовой стали 1 с покрытием 2. С этой целью, например, в примере осуществления, показанном на фигуре 1, устройство отклонения и фокусировки, состоящее из отражающего зеркала 7 и фокусирующей линзы 8, может быть перемещено в поперечном направлении относительно листовой стали 1. Для облучения всей поверхности покрытой листовой стали устройство отклонения и фокусировки перемещают шаг за шагом в поперечном направлении относительно листовой стали 1 так, чтобы фокус 9 перемещался по поверхности покрытия 2.

Посредством облучения высокоэнергетическим лазерным излучением 6 покрытие 2 нагревают за очень короткий промежуток времени, в течение заранее установленного времени облучения его поверхность, а также - в зависимости от выбранного исполнения лазерного луча 6 - часть или вся толщина покрытия нагревается до температур выше температуры плавления. Таким образом, расплавляют покрытие 2 частично или полностью. За счет расплавления поверхность покрытия 2 приобретает блестящий внешний вид и уплотненную структуру покрытия 2. На фигуре 1 площадь поверхности покрытия 2, которая подлежит расплавлению во время перемещения фокуса 9 через всю поверхность покрытия 2, отмечена номером позиции 3.

Если в течение короткого времени облучают высокой плотностью энергии покрытие 2, так что покрытие 2 плавится на всю его толщину, образуется очень тонкий слой сплава в пограничном слое покрытия 2 листовой стали 1. В случае с оловянным покрытием 2, например, образуется слой железо-оловянного сплава, который отмечен номером позиции 4 на фигуре 1. Толщина слоя железо-оловянного сплава не обозначена в масштабе представленной фигуры 4. Толщина образованного слоя железо-оловянного сплава, как правило, очень небольшая и, как правило, соответствует слою сплава с массой на единицу поверхности 0,05-0,3 г/м2.

Чтобы расплавить покрытие 2, по крайней мере, на поверхности, в течение короткого промежутка времени облучения, не более 10 мкс, плотность облучающей покрытие энергии должна находиться в интервале 0,01-5,0 Дж/см2. Предпочтительно диапазон плотности излучаемой энергии составляет 0,03 Дж/см2 - 2,5 Дж/см2.

Вместо импульсного лазера 5 также можно использовать источники излучения, которые непрерывно испускают электромагнитное излучение 6. Так, например, могут быть использованы лазеры непрерывного действия, испускающие излучение достаточно высокой плотности энергии. Для поддержания времени облучения коротким, не более 10 мкс, электромагнитное излучение 6 необходимо перемещать с высокой скоростью относительно покрытой стальной полосы 1.

Соответствующие примеры осуществления изобретения, в которых источник 5 облучения или испускаемый электромагнитный луч 6 перемещают относительно покрытия 2 стальной полосы, схематично показаны на фигурах 2-6. На фигуре 2 показан пример стальной полосы 1, перемещаемой со скоростью VB в продольном направлении. В устройстве лужения, например, достигают скорости перемещения полосы в несколько сотен метров в минуту, до 700 м/мин. Обычно скорость перемещения полосы составляет 10 м/с. В примере осуществления, показанном на фигуре 2, лазерный луч 6 лазера 5 непрерывного действия (не показан на фигуре 2) сфокусирован на поверхности покрытой стальной полосы 1. Таким образом, фокус может быть в виде линейного фокуса 9, вытянутого в поперечном стальной полосе направлении, и иметь размер XL ширины в продольном полосе направлении. В качестве альтернативы могут также быть использованы несколько источников 5 облучения (лазеров), чье начальное излучение 6 сфокусировано в виде точки на поверхности покрытой стальной полосы 1, при этом оптическое устройство фокусировки излучения 6 разных источников 5 облучения устроено так, что отдельные точки фокусов находятся рядом с друг другом на поверхности покрытия, и таким образом образуют подобное полосе 10 облучение поверхности. Линейный фокус 9 или полоса 10 облучения, таким образом, неподвижны, а стальную полосу 1 перемещают относительно линейного фокуса 9 или полосы 10 облучения в направлении движения полосы со скоростью VB. Размер XL ширины линейного фокуса 9 или полосы 10 облучения возникает в направлении перемещения полосы, например, при заранее установленном максимальном времени облучения 10 мкс и скорости перемещения полосы от 10 м/с, он равен 0,1 мм.

На фиг.3 показан другой вариант устройства осуществления способа в соответствии с изобретением. В этом варианте осуществления используют несколько источников 5 облучения (то есть, например, несколько лазеров непрерывного действия), чье излучение 6 сосредоточено в точке фокуса 9 на поверхности покрытой стальной полосы 1, перемещающейся со скоростью VB. Фокусы 9, таким образом, образуют сетку на поверхности покрытия 2, что схематично показано на фигуре 3. Размер ширины отдельных фокусов 9, таким образом, адаптирован к скорости VB перемещения полосы и заранее установленному времени tA облучения, максимум 10 мкс. Соответственно "облучающая сетка", образованная фокусами 9 и показанная на фигуре 3, наклонена под углом α относительно продольного направления стальной полосы 1, как показано на фигуре 3. Выбранный размер XL ширины отдельных фокусов 9 на поверхности покрытия получают до 0,0966 мм с наклоном под углом α, например 15°.

"Облучающую сетку", сформированную из фокусов 9, в частности интервалы сетки и угол наклона α, организуют таким образом, чтобы облучить электромагнитным излучением (лазерным излучением) всю поверхность покрытия 2 стальной полосы 1, перемещающейся со скоростью VB.

На фигуре 4 показан другой вариант осуществления способа согласно изобретению. В данном варианте осуществления лазерный луч 6 лазеров 5 непрерывного действия сфокусирован на поверхности покрытия посредством устройства фокусировки, при этом фокус 9 имеет размер YLaser в продольном направлении стальной полосы, перемещающейся со скоростью VB, а также размер XLaser в поперечном первому направлении. Фокус 9 перемещают в поперечном направлении относительно стальной полосы 1 через всю ширину bB стальной полосы со скоростью Vx,Laser. Выбранная скорость (Vx,Laser) фокуса 9, для поддержания максимального времени облучения 10 мкс, относительно стальной полосы 1 составляет, например, 500 м/мин при установленном размере фокуса XLaser=5 мм. На фигуре 4 Ü обозначает наложение соседних лучей на поверхности.

На фигурах 5 и 6 показаны другие варианты осуществления способа в соответствии с изобретением, в котором луч направлен в фокус 9 на поверхности покрытой стальной полосы, перемещающейся со скоростью VB. В примере осуществления на фигуре 5 фокус 9, таким образом, проводят через сканирующие оптические приборы, наклоненные в продольном направлении стальной полосы, со скоростью Vx,Laser. Если фокус 9 луча достиг края полосы, его снова проводят по полосе к противоположному краю стальной полосы и так далее, при этом полосу также перемещают со скоростью VB. Последовательные лучевые полосы, получаемые на поверхности, перекрывают друг друга таким образом, чтобы гарантировать облучение всей поверхности.

В примере осуществления, показанном на фигуре 6, фокус 9 перемещают в двух осевых направлениях относительно стальной полосы, а именно в продольном направлении (х-направлении) со скоростью Vx,Laser и в поперечном направлении (у-направлении) со скоростью Yy,Laser. Скорость Vy,Laser в поперечном направлении (у-направлении) регулируют таким образом, чтобы сохранить однородность наложения Ü по всей ширине bB стальной полосы в у-направлении.

На фиг.9 показан температурный профиль Т(х), полученный во время нагревания покрытия облучением электромагнитным излучением, по толщине (х) покрытия и стальной полосы под ним в течение различных промежутков времени t облучения. Как видно из графика температурного профиля фигуры 9, получают достаточно крутой температурный профиль Т(х) при очень коротких промежутках времени t облучения в диапазоне нескольких нс и мкс. При времени облучения более 10 мкс наблюдается более пологий температурный профиль - то есть, в таком случае, существенная часть излученной энергии передается стальной полосе. С другой стороны, при очень коротких промежутках облучения, не превышающих 10 мкс, по существу нагревается только покрытие, а не стальная полоса под ним.

На фигуре 7 показано количество теплоты на единицу площади поверхности, сообщенное покрытой стальной полосе, как функция времени облучения, для различных температур поверхности. Вычисление выполнено без учета потерь. Для сравнения введена "максимальная плотность энергии" (максимальная энергия). Необходимая максимальная энергия представляет собой количество энергии, которое необходимо для однородного нагревания по всему поперечному сечению.

Как следует из графиков на фиг.7, только 12% теплоты может быть передано непосредственно стальной полосе при времени облучения, не превышающем 10 мкс, в соответствии с изобретением по сравнению с максимальной энергией (максимальная энергия). Несмотря на очень маленькое количество сообщаемой теплоты, покрытие может быть полностью расплавлено до пограничного со стальной полосой слоя. Решающим для расплавления фактором является (скоростное) нагревание покрытия до температур выше температуры плавления. Поэтому способом в соответствии с изобретением может быть передано маленькое количество энергии, не более 12% от максимальной энергии, непосредственно стальной полосе, при поддержании заранее установленного времени облучения, не более 10 мкс, чтобы полностью расплавить покрытие. Заранее установленное время облучения, которое не превышает 10 мкс в соответствии с изобретением, таким образом, определяет температурный профиль по толщине х покрытия стальной полосы (фигура 9). Более продолжительный промежуток времени облучения до заранее установленной температуры поверхности (которая должна быть выше температуры плавления покрытия) приведет к увеличению тепловых потоков в глубину стальной полосы. Что, в конечном счете, приведет к увеличению необходимой теплоты для достижения определенной температуры поверхности (которая в соответствии с изобретением должна быть выше температуры плавления). Если выбрано достаточно короткое время t облучения, можно сконцентрировать значительную часть излученной энергии в области покрытия и предотвратить передачу тепловой энергии ниже в стальную полосу. Таким образом, можно опустить этап охлаждения в ванне с водой после того, как расплавление покрытия было закончено, потому что тепло от покрытия может быть отведено (не нагретой) стальной полосе.

При облучении энергией с достаточно высокой плотностью в зависимости от толщины металлического покрытия можно полностью расплавить покрытие, то есть на всю его толщину до стальной поверхности. При полном расплавлении покрытия образуется очень плотный слой сплава, тонкий (по сравнению с толщиной покрытия), и состоящий из атомов материала покрытия и атомов железа. Образованный слой сплава очень тонкий и в случае луженой листовой стали равен 0,05-0,3 г/м2.

Например, для луженой стальной поверхности можно показать путем сравнительных экспериментов и модельных расчетов, что формирование слоя сплава начинается только при температурах, которые значительно выше, чем точка плавления материала покрытия из-за коротких промежутков времени облучения. Слой сплава, полученный обработкой в соответствии с изобретением, имеет в основном отличный микроскопический вид по сравнению со слоями сплава, образованными известными способами. Что отчетливо видно на микрофотографиях фигуры 8. На фигурах 8а и 8b показаны микрофотографии слоев сплава (после отделения чистого олова), образовавшихся в области пограничного со стальной поверхностью слоя во время осуществления способа в соответствии с изобретением при расплавлении оловянного покрытия листовой стали. Для сравнения на фигуре 8 с показана микрофотография слоя железно-оловянного сплава (после отделения чистого олова), образовавшегося во время расплавления оловянной поверхности листовой стали согласно традиционному способу. Сравнительные эксперименты, в которых была исследована устойчивость к коррозии рассматриваемых образцов луженой листовой стали, показали, что образцы, обработанные согласно изобретению, обладают существенно лучшей устойчивостью к коррозии по сравнению с образцами, обработанными согласно обычному способу. Устойчивость к коррозии луженой листовой стали, которая, например, может быть измерена стандартизированным способом путем определения, так называемого, значения ГСО (опубликован в стандарте ASTN 1998 года A623N-92, Раздел А5, "Способ тестирования гальванопары сплав-олово (ГСО) для электролитической луженой листовой стали"), увеличивается согласно опыту при увеличении толщины слоя сплава. Обычно слои сплава находятся в диапазоне 0,5-0,8 г/м2 для лакированной луженой листовой стали; при повышенных требованиях к коррозионной устойчивости для нелакированной луженой листовой стали - в диапазоне 0,8-1,2 г/см2. Для достижения той же самой устойчивости к коррозии, то есть для того же самого значения ГСО необходим, по крайней мере, вдвое более толстый слой сплава по сравнению с обычным способом в соответствии с изобретением.

Из чего следует, что способ в соответствии с изобретением позволяет получить стальные полосы или листы с металлическим покрытием, в которых образуется тонкий - по сравнению с толщиной покрытия - и одновременно плотный слой сплава, состоящий из атомов железа и атомов материала покрытия, в пограничном слое между собственно сталью и покрытием. Толщина слоя сплава, таким образом, не превышает 0,3 г/м2. Таким образом, например, получают луженые стальные полосы или листы, которые, несмотря на сравнительно тонкий оловянный слой, менее 2,8 г/м2 и, в частности, менее 2,0 г/м2, обладают достаточно хорошей устойчивостью к коррозии. Сравнительные эксперименты, например, показали, что в случае с лужеными стальными листами с оловянным покрытием приблизительно 1,4 г/м2 при обработке в соответствии с изобретением образуется слой железо-оловянного сплава, приблизительно 0,05 г/м2, и что в случае с луженой листовой сталью, которую таким образом обработали, измеренное значение ГСО не превышает 0,15 мкА/см2 (согласно стандарту ASTN).

1. Способ получения коррозионно-стойкого металлического покрытия на листовой стали, включающий расплавление металлического покрытия листовой стали путем нагрева до температуры выше температуры плавления материала покрытия, отличающийся тем, что нагрев осуществляют облучением поверхности покрытия электромагнитным излучением с плотностью энергии от 0,001 до 5,0 Дж/см2 в течение времени облучения, не превышающего 10 мкс, причем плотность энергии, подводимой к покрытию электромагнитным излучением, и время облучения выбирают так, чтобы покрытие полностью расплавилось на всю его толщину до границы с поверхностью листовой стали, при этом между покрытием и листовой сталью формируют тонкий слой сплава, состоящий из атомов железа листовой стали и атомов металла покрытия и имеющий толщину, соответствующую весу упомянутого сплава на единицу площади поверхности, которая составляет от 0,05 до 0,3 г/м2.

2. Способ по п. 1, отличающийся тем, что нагревание осуществляют путем облучения поверхности покрытия в течение промежутка времени облучения, не превышающего 100 нс.

3. Способ по п. 1, отличающийся тем, что поверхность покрытия облучают лазерным лучом.

4. Способ по п. 3, отличающийся тем, что лазерный луч испускают в импульсном режиме при максимальной продолжительности импульса 10 мкс.

5. Способ по любому из пп. 1-4, отличающийся тем, что листовую сталь с металлическим покрытием перемещают относительно источника электромагнитного излучения.

6. Способ по п. 5, отличающийся тем, что листовую сталь с металлическим покрытием перемещают относительно источника электромагнитного излучения в продольном направлении листовой стали.

7. Способ по п. 6, отличающийся тем, что источник электромагнитного излучения перемещают в поперечном направлении поверхности листовой стали.

8. Способ по любому из пп. 1-4 или 6-7, отличающийся тем, что для облучения поверхности покрытия используют несколько источников облучения.

9. Способ по п. 8, отличающийся тем, что электромагнитное излучение фокусируют на поверхности покрытия, причем диаметр фокуса адаптируют к скорости перемещения полосы (vstrip) таким образом, чтобы заранее определенная точка на поверхности покрытия проходила через диаметр фокуса в течение заранее установленного времени облучения (tA), не более 10 мкс.

10. Способ по любому из пп. 1-4 или 6-7, отличающийся тем, что испускаемая плотность энергии электромагнитного излучения, испускаемого источником облучения, находится в интервале 106 Вт/см2 - 2×108 Вт/см2.

11. Способ по любому из пп. 1-4 или 6-7, отличающийся тем, что облучают покрытие энергией плотностью от 0,03 Дж/см2 до 2,5 Дж/см2 и предпочтительно от 0,2 Дж/см2 до 2,0 Дж/см2.

12. Способ по любому из пп. 1-4 или 6-7, отличающийся тем, что плотность энергии, подводимой электромагнитным излучением к поверхности, и установленное время облучения выбирают таким образом, чтобы покрытие расплавилось полностью на всю его глубину до границы с поверхностью листовой стали и при этом на поверхности остается не сплавленная с листовой сталью область.

13. Способ по любому из пп. 1-4 или 6-7, отличающийся тем, что электромагнитным излучением обрабатывают площадь поверхности более чем 1 м2 в секунду и предпочтительно более чем 5 м2 в секунду.

14. Способ по любому из пп. 1-4 или 6-7, отличающийся тем, что металлом покрытия является олово, цинк или никель.

15. Коррозионно-стойкое металлическое покрытие на листовой стали, полученное способом по п. 1, в котором между листовой сталью и металлическим покрытием получен тонкий по сравнению с толщиной покрытия слой сплава, состоящий из атомов железа листовой стали и атомов металла покрытия, причем толщина слоя сплава соответствует весу упомянутого сплава на единицу площади и составляет менее 0,3 г/м2.

16. Покрытие по п. 15, отличающееся тем, что оно выполнено из олова с толщиной слоя олова менее 2,8 г/м2 , в частности менее 2,0 г/м2.

17. Покрытие по п. 15, отличающееся тем, что оно выполнено из олова, цинка или никеля.