Способ повышения стойкости к сульфидной коррозии порошковых никелевых сплавов

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к порошковым сплавам на основе никеля, обладающим повышенным сопротивлением к сульфидной коррозии, и может быть использовано для изготовления деталей газотурбинных двигателей. Способ получения изделия из жаропрочных никелевых сплавов включает выплавку расходуемой заготовки для производства гранул, получение гранул, их квалификацию, дегазацию, герметизацию капсулы, горячее изостатическое прессование (ГИП) и термическую обработку готового изделия. При выплавке расходуемых заготовок суммарное содержание трех легирующих элементов: титана, молибдена и ниобия поддерживают не менее 95% от содержания хрома в составе сплава, а разливку расплава в кокиль проводят при температуре 1540-1560°C. Повышается малоцикловая усталость в сульфидной среде. 2 табл., 3 пр.

Реферат

Изобретение относится к порошковой металлургии, в частности к жаропрочным никелевым сплавам. Может использоваться в газотурбинных двигателях (ГТД) для изготовления тяжело нагруженных деталей, работающих при повышенных температурах.

Известен сплав на основе никеля, в котором для повышения коррозионной стойкости в кислых средах используют способ легирования медью (Патент РФ №2097439, С22С 19/05, 1995 г. «Коррозионно-стойкий сплав, способ повышения коррозионной стойкости и обработанный давлением продукт»).

Основные элементы сплава хром (22,0-24,5%), молибден (14,0-18%),

(медь 1,0-3,5%), марганец (0,1-2,0%).

Для этого сплава характерны низкие значения механических свойств, хорошая коррозионная стойкость в кислых средах и низкое сопротивление сульфидной коррозии (СК) в условиях работы тяжело нагруженных деталей, работающих при повышенных температурах.

СК возрастает при повышении температуры более 650°C.

Порошковые никелевые жаропрочные сплавы имеют обычно высокие характеристики механических свойств, однако большинство из них подвержены сульфидной коррозии, которая, как правило, не определяется и не отражается в текстах патентов.

Например, в патенте РФ 2516267 C22C, от 20.05.2014 изложен современный способ изготовления изделия из порошковых жаропрочных никелевых сплавов, включающий все элементы современной технологии. Но это обеспечивает только увеличение механических свойств и снижение скорости распространения усталостной трещины (СРТУ), при этом стойкость к СК изделия не гарантируется.

Известен также патент RU №2516681 С1, 20.05.2014, в котором предложен никелевый сплав, обладающий высокой стойкостью к СК и высоким сопротивлением малоцикловой усталости (МЦУ) в условиях воздействия агрессивной среды (прототип). Однако новый сплав еще не прошел производственную апробацию, а широко используемые в промышленности сплавы необходимо гарантированно защитить от сульфидной коррозии.

Возникла необходимость разработки способа защиты от СК с учетом особенности химического состава за счет корректировки некоторых технологических операций.

Новый способ был опробован на трех отечественных никелевых жаропрочных сплавах, полученных методом порошковой металлургии. Это сплавы ЭП741НП (патент RU 2160789 С2, 20.12.2000), ВВ750П (патент RU 2294393 С1, 27.02.2007), ВВ751П (патент RU 2368683 С1, 27.09.2009).

Составы сплавов зафиксированы в ГОСТ Р 52802-2007. Первый из них широко применяется в авиационной технике. Два других активно начинают внедряться в производство. Во всех перечисленных патентах поставлены задачи увеличения соответствующих механических свойств, важных при эксплуатации ГТД. Однако ничего нет о сопротивлении СК.

Предлагаемый способ характерен тем, что, с целью повышения малоцикловой усталости в сульфидной среде (коррозионной малоцикловой усталости КМУ), при выплавке заготовок для распыления в гранулы производят легирование сплава таким образом, чтобы суммарное содержание трех легирующих элементов - молибдена, ниобия и титана - было на уровне не менее 95% от содержания хрома, а разливку расплава проводят в кокили при температуре 1540-1560°C.

Такое изменение технологии изготовления порошковых жаропрочных никелевых сплавов приводит к формированию на поверхности изделия особой оксидной пленки, что увеличивает сопротивление к сульфидной коррозии. В результате сопротивление к СК, измеренное по способу, описанному в патенте РФ 2516271 от 28.12.2012 г. повышается более чем в 1,5 раза.

Примеры

Из выбранных сплавов (ЭП741НП, ВВ750П и ВВ751П) по предлагаемому, а также по принятому в цехе традиционному способу были изготовлены заготовки для распыления, из обоих видов заготовок получены гранулы. Затем проведены операции их классификации, дегазации, герметизации капсулы, ГИП и термообработки готового изделия

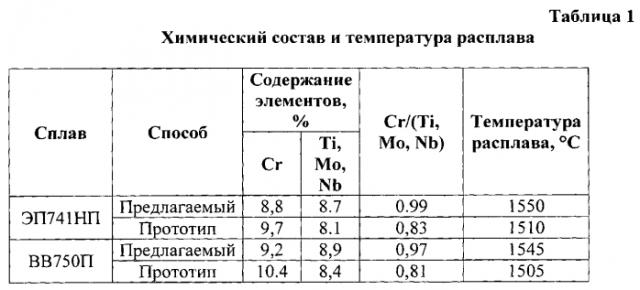

Химический состав и температура сплавов приведены в таблице 1.

В предлагаемых вариантах сплавов соотношение суммы Ni, Mo, Nb>0,95 Cr, а температура расплава выше 1530°C. В прототипе напротив соотношение содержания элементов Ni, Mo, Nb<0,95 Cr, а температура расплава меньше 1530°C.

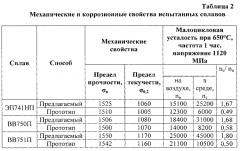

Полученные свойства приведены в таблице 2.

Из представленных в таблицах 1 и 2 данных очевидно, что при изготовлении заготовок по предлагаемому способу особенно заметно возрастает сопротивление малоцикловой усталости при воздействии сульфидной. среды (увеличивается на 60-80%). Изготовление по действующей технологии снижает сопротивление малоцикловой усталости под действием сульфидной среды (примерно в 2 раза).

Учитывая важность этой характеристики при эксплуатации изделия, такое увеличение ее под влиянием сульфидной коррозии будет способствовать росту долговечности деталей ГТД в 1,5-2,0 раза.

Способ получения изделия из жаропрочных никелевых сплавов, включающий выплавку расходуемой заготовки для производства гранул, получение гранул, их квалификацию, дегазацию, герметизацию капсулы, горячее изостатическое прессование (ГИП) и термическую обработку готового изделия, отличающийся тем, что при выплавке расходуемых заготовок суммарное содержание трех легирующих элементов: титана, молибдена и ниобия поддерживают не менее 95% от содержания хрома в составе сплава, а разливку расплава в кокиль проводят при температуре 1540-1560°C.