Холоднокатаный стальной лист

Иллюстрации

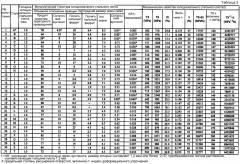

Показать всеИзобретение относится к области металлургии, а именно к высокопрочному холоднокатаному стальному листу. Лист выполнен из стали, имеющей химический состав, состоящий из, мас.%: C: от более 0,020 до менее 0,30; Si: от более 0,10 до максимум 3,00; Mn: от более 1,00 до максимум 3,50; P: максимум 0,10; S: максимум 0,010; раств. Al: по меньшей мере 0 и максимум 2,00; N: максимум 0,010; остальное - Fe и неизбежные примеси. Лист имеет металлургическую структуру, в которой основная фаза представляет собой продукт низкотемпературного превращения, а вторичная фаза содержит остаточный аустенит. Объемная доля остаточного аустенита составляет от более чем 4,0% до менее чем 25,0% относительно всей структуры, а средний размер его зерен составляет менее 0,80 мкм. Численная плотность зерен остаточного аустенита, размер которых составляет 1,2 мкм или более, составляет 3,0×10-2 зерен/мкм2 или менее. Обеспечиваются высокие пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке, а также прочность на растяжение 780 МПа или более. 8 з.п. ф-лы, 4 ил., 3 табл., 1 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к холоднокатаному стальному листу. Более конкретно, оно относится к высокопрочному холоднокатаному стальному листу, проявляющему превосходную пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В настоящее время, когда область промышленная технология является высоко специализированной, требуется, чтобы материал, используемый в каждой области технологии, обладал специальными и высокими эксплуатационными качествами. Например, от холоднокатаного стального листа, подвергаемого штамповке и используемого в дальнейшем, требуется более высокая формуемость с диверсификацией штампованных профилей. Кроме того, поскольку требуется высокая прочность, изучалось использование высокопрочного холоднокатаного стального листа. В частности, что касается стального листа для автомобильной промышленности, с целью снижения веса кузова транспортного средства и, в результате, повышения экономии топлива с точки зрения глобальной защиты окружающей среды, заметно повысился спрос на тонкий высокопрочный холоднокатаный стальной лист, проявляющий высокую формуемость стенок. При штамповке, поскольку толщина используемого стального листа меньше, легко возникают трещины и складки. Поэтому требуется стальной лист, реализующий еще более высокую пластичность и способность к отбортовке-вытяжке. Однако формуемость при штамповке и сильное упрочнение стального листа являются характеристиками, противоречащими одна другой, поэтому одновременное удовлетворение данных характеристик является затруднительным.

До настоящего времени в качестве способа улучшения формуемости при штамповке высокопрочного холоднокатаного стального листа предлагалось множество методик, касающихся измельчения зерен микроструктуры. Например, в Патентном документе 1 описан способ получения высокопрочного холоднокатаного стального листа с очень мелкими зернами, который подвергают прокатке с общей степенью обжатия 80% или более в температурном диапазоне поблизости от точки Ar3 в процессе горячей прокатки. В Патентном документе 2 описан способ получения сверхмелкозернистой ферритной стали, которую подвергают непрерывной прокатке со степенью обжатия 40% или более в процессе горячей прокатки.

Использование данных способов приводит к улучшению баланса между прочностью и пластичностью горячекатаного стального листа. Однако в вышеупомянутых Патентных документах вообще отсутствует описание способа получения мелкозернистого холоднокатаного стального листа для улучшения формуемости при штамповке. Согласно исследованию, проведенному авторами настоящего изобретения, при осуществлении холодной прокатки и отжига мелкозернистого горячекатаного стального листа, полученного прокаткой с высокой степенью обжатия, кристаллические зерна основного металла проявляют тенденцию к укрупнению, затрудняя получение холоднокатаного стального листа, проявляющего превосходную формуемость при штамповке. В частности, при получении холоднокатаного стального листа многофазной стали (CP steel или complex phase steel), содержащей продукт низкотемпературного превращения или остаточный аустенит в структуре, который должен быть отожжен в высокотемпературной зоне точки Ac1 или выше, укрупнение зерен кристаллов во время отжига становится заметным, из-за чего преимущество холоднокатаного стального листа многофазной стали, заключающееся в превосходной пластичности, не может быть реализовано.

В Патентном документе 3 описан способ получения горячекатаного стального листа со сверхтонкими зернами, согласно которому прокатку на участке динамической рекристаллизации осуществляют с обжимающим проходом через пять или более клетей. Однако снижение температуры во время горячей прокатки должна быть существенно уменьшено, поэтому осуществление данного способа на обычном оборудовании для горячей прокатки является затруднительным. Также, несмотря на то, что в Патентном документе 3 описан пример, в котором холодную прокатку и отжиг осуществляют после горячей прокатки, баланс между прочностью на растяжение и расширяемостью отверстия (способностью к отбортовке-вытяжке) является низким, а формуемость при штамповке - недостаточной.

Что касается холоднокатаного стального листа, имеющего мелкозернистую (тонкую) структуру, в Патентном документе 4 описан автомобильный высокопрочный холоднокатаный стальной лист, реализующий превосходную безопасность при аварии и формуемость, при которой остаточный аустенит, средний размер зерен которого составляет 5 мкм или менее, диспергирован в феррите, средний размер зерен которого составляет 10 мкм или менее. Стальной лист, содержащий остаточный аустенит в металлической структуре, проявляет большое удлинение вследствие TRIP-эффекта (обусловленная превращением пластичность (ТРИП)), вызванной превращением аустенита в мартенсит во время обработки, однако расширяемость отверстия ухудшается в результате формирования твердого мартенсита. Относительно холоднокатаного стального листа, описанного в Патентном документе 4, предполагается, что пластичность и расширяемость отверстий улучшаются в результате измельчения феррита и остаточного аустенита. Однако верхний предел коэффициента расширения отверстия составляет максимум 1,5, поэтому трудно говорить о достижении достаточной формуемости при штамповке. Также для повышения индекса деформационного упрочнения и улучшения стойкости к ударным нагрузкам необходимо превратить основную фазу в мягкую ферритную фазу, что затрудняет получение высокой прочности на растяжение.

В Патентном документе 5 описан высокопрочный стальной лист, реализующий превосходную способность к удлинению и отбортовке-вытяжке, при которой вторичную фазу, состоящую из остаточного аустенита и/или мартенсита, мелко диспергируют внутри зерен кристаллов. Однако для измельчения вторичной фазы до наноразмера и для ее диспергирования внутри зерен кристаллов необходимо вводить дорогостоящие элементы, такие как Cu и Ni, в значительных количествах и осуществлять обработку на твердый раствор при высокой температуре в течение длительного периода

времени, поэтому повышение производственной стоимости и снижение производительности являются ощутимыми.

В Патентном документе 6 описан высокопрочный, оцинкованный горячим способом стальной лист, реализующий превосходную пластичность, способность к отбортовке-вытяжке и сопротивлению усталости, в котором остаточный аустенит и низкотемпературный, вызывающий трансформацию продукт диспергированы в феррите и отпущенном мартенсите, средний размер зерен кристаллов которых составляет 10 мкм или менее. Отпущенный мартенсит представляет собой фазу, эффективно улучшающую способность к отбортовке-вытяжке и сопротивлению усталости, поэтому предполагается, что при уменьшении размера зерен отпущенного мартенсита данные свойства улучшаются еще больше. Однако для получения металлургической структуры, содержащей отпущенный мартенсит и остаточный аустенит, необходимы первичный отжиг для формирования мартенсита и вторичный отжиг для отпуска мартенсита и далее для получения остаточного аустенита, что вызывает существенное ухудшение производительности.

В Патентном документе 7 описан способ получения холоднокатаного стального листа, в котором остаточный аустенит диспергирован в мелкозернистом феррите, согласно которому стальной лист резко охлаждают до температуры 720°С или ниже немедленно после горячей прокатки и выдерживают при температурном диапазоне от 600 до 720°С в течение 2 секунд или более, после чего горячекатаный стальной лист подвергают холодной прокатке и отжигу.

ПЕРЕЧЕНЬ ССЫЛОК

ПАТЕНТНЫЙ ДОКУМЕНТ

Патентный документ 1: JP 58-123823 A1

Патентный документ 2: JP 59-229413 A1

Патентный документ 3: JP 11-152544 A1

Патентный документ 4: JP 11-61326 A1

Патентный документ 5: JP 2005-179703 A1

Патентный документ 6: JP 2001-192768 A1

Патентный документ 7: WO2007/15541 A1

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Упомянутая выше методика, описанная в Патентном документе 7, хороша тем, что холоднокатаный стальной лист, в котором сформирована мелкозернистая структура и обрабатываемость и теплоустойчивость которого улучшены, может быть получен способом, согласно которому, после окончания горячей прокатки, напряженное состояние, накопившееся в аустените, не снимают, а превращение феррита осуществляют, используя напряженное состояние в качестве движущей силы.

Однако из-за необходимости в улучшении характеристик в последние годы появилась потребность в одновременном придании холоднокатаному стальному листу высокой прочности, хорошей пластичности, превосходной способности к деформационному упрочнению и превосходной способности к отбортовке-вытяжке.

Настоящее изобретение было создано для удовлетворения данной потребности. А именно, целью настоящего изобретения является разработка высокопрочного холоднокатаного стального листа, реализующего превосходную пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке, при этом прочность на растяжение составляет 780 МПа или более.

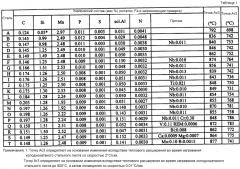

Авторы настоящего изобретения подробно исследовали влияние химического состава и условий производства на механические свойства высокопрочного холоднокатаного стального листа. В данном описании символ «%», указывающий содержание каждого элемента в химическом составе стали, означает массовый процент.

Ряд образцов стали имеет следующий химический состав, в массовых процентах: С: более 0,020% и менее 0,30%; Si: более 0,10% и 3,00% или менее; Mn: более 1,00% и 3,50% или менее; Р: 0,10% или менее; S: 0,010% или менее; раств. Al: 2,00% или менее и N: 0,010% или менее.

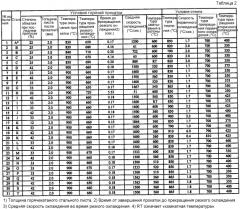

Сляб, имеющий вышеописанный химический состав, нагревают до 1200°С, а затем подвергают горячей прокатке до толщины 2,0 мм согласно различным схемам обжимной прокатки в температурном диапазоне точки Ar3 или выше. После горячей прокатки стальные листы охлаждают до температуры 720°С или ниже в различных условиях охлаждения. После охлаждения на воздухе в течение 5-10 секунд стальные листы охлаждают до различных температур со скоростью охлаждения 90°С/сек. или ниже. Такую температуру охлаждения используют как температуру сматывания в рулоны. После загрузки стальных листов в электрическую нагревательную печь, имеющую такую же температуру, и выдерживания в течение 30 минут стальные листы охлаждают в печи со скоростью охлаждения 20°С/час, при этом моделируют их постепенное охлаждение после сматывания в рулоны. Полученные таким образом горячекатаные стальные листы подвергают травлению и холодной прокатке с 50% обжатием таким образом, чтобы получить толщину 1,0 мм. Используя моделирующее средство для непрерывного отжига, полученные горячекатаные стальные листы нагревают до различных температур и выдерживают в течение 95 секунд, а затем охлаждают, получая отожженные стальные листы.

От каждого из горячекатаных стальных листов и отожженных стальных листов отбирают образцы для исследования микроструктуры. Используя оптический микроскоп и сканирующий электронный микроскоп (SEM), оборудованный электронным анализатором изображений дифракции обратно-рассеянных электронов (EBSP), структуру исследуют на глубине, составляющей одну четвертую часть толщины от поверхности стального листа, а используя прибор для рентгеновской дифрактометрии (XRD), измеряют объемное отношение остаточного аустенита на глубине, составляющей одну четвертую часть толщины от поверхности отожженного стального листа. Также от отожженного стального листа отбирают образец для испытания на разрыв вдоль направления, перпендикулярного направлению прокатки. Используя данный образец для испытания на растяжение, проводят испытание на растяжение, при этом пластичность определяют по величине полного удлинения, а способность к деформационному упрочнению определяют по индексу деформационного упрочнения (величина n) в диапазоне напряжения от 5 до 10%. Затем от отожженного стального листа отбирают образец для испытания на расширение 100-мм квадратного отверстия. Используя данный образец для испытаний, проводят испытание на расширение отверстия, при этом определяют способность к отбортовке-вытяжке. В испытании на расширение отверстия проделывают перфорационное отверстие диаметром 10 мм с зазором, составляющим 12,5%, пробитое отверстие расширяют, используя конусообразный пуансон, угол передней кромки которого составляет 60°, и измеряют степень расширения (предельный коэффициент расширения отверстия) отверстия во время образования трещины, проходящей сквозь толщу листа.

В результате проведения таких предварительных испытаний были сделаны наблюдения, описанные в следующих пунктах от (А) до (Н).

(А) В том случае, если горячекатаный стальной лист, который получен в результате так называемого «процесса немедленного резкого охлаждения», согласно которому резкое охлаждение осуществляют посредством охлаждения водой немедленно после горячей прокатки, а именно, горячекатаный стальной лист получают способом, при котором сталь резко охлаждают до температуры 780°С или ниже в течение 0,40 секунды после завершения горячей прокатки, подвергают холодной прокатке и отжигу, пластичность и способность к отбортовке-вытяжке отожженного стального листа улучшаются с повышением температуры отжига. Однако в том случае, если температура отжига слишком высока, зерна аустенита укрупняются, в результате чего пластичность и способность к отбортовке-вытяжке отожженного стального листа могут внезапно ухудшиться.

(В) Повышение степени обжатия во время конечного прохода при горячей прокатке ограничивает укрупнение аустенитных зерен, которое может происходить во время отжига при высокой температуре после холодной прокатки. Причина этого неясна, однако, предположительно, это объясняется тем фактом, что (а) по мере того, как степень конечного обжатия повышается, содержание ферритной фракции в структуре горячекатаного стального листа повышается, и измельчение феррита также усиливается; (b) по мере того, как степень конечного обжатия повышается, содержание крупнозернистого продукта низкотемпературного превращения в структуре горячекатаного стального листа снижается; (с) границы зерен феррита действуют как центры зародышеобразования при превращении феррита в аустенит во время отжига, поэтому вследствие присутствия большего количества измельченных ферритных зерен, скорость зародышеобразования повышается, в результате чего аустенит становится более мелким; и (d) крупнозернистый продукт низкотемпературного превращения преобразуется в крупные аустенитные зерна во время отжига.

(С) При повышении температуры сматывания в рулоны в процессе сматывания в рулоны после резкого охлаждения немедленно после прокатки укрупнение аустенитных зерен, которое может происходить во время отжига при высокой температуре после холодной прокатки, ограничивается. Причина этого неясна, однако, предположительно, это объясняется тем фактом, что (а) размер зерен горячекатаного стального листа уменьшается благодаря резкому охлаждению немедленно после прокатки, в результате чего повышение температуры сматывания в рулоны существенно повышает количество выделившегося карбида железа в горячекатаном стальном листе; (b) карбид железа действует как центр зародышеобразования при превращении феррита в аустенит во время отжига, поэтому объем выделения карбида железа повышается, скорость зародышеобразования повышается, тем самым обеспечивая измельчение аустенита; и (с) нерастворенный карбид железа подавляет рост аустенитных зерен, что приводит к измельчению аустенита.

(D) По мере повышения содержания Si в стали действие по предотвращению укрупнения аустенитных зерен усиливается. Причина этого неясна, однако, предположительно, это объясняется тем фактом, что (а) повышение содержания Si вызывает измельчение карбида железа, что повышает его численную плотность; (b) следовательно, скорость зародышеобразования при превращении из феррита в аустенит повышается еще больше; и (с) увеличение объема нерастворенного карбида железа еще больше подавляет рост аустенитных зерен, что способствует дальнейшему измельчению аустенита.

(Е) В результате выдержки стали при высокой температуре с одновременным ограничением укрупнения аустенитных зерен и ее последующего охлаждения получают металлургическую структуру, основная фаза которой представляет собой мелкозернистый продукт низкотемпературного превращения и вторичная фаза которой содержит измельченный остаточный аустенит, а также в некоторых случаях содержит измельченный полигональный феррит.

Фиг. 1 представляет собой график, показывающий результаты исследования распределения размера зерен остаточного аустенита в отожженном стальном листе, полученном в результате горячей прокатки при степени конечного обжатия 42% в % по уменьшению толщины, температуре окончания прокатки 900°С, температуре прекращения резкого охлаждения 660°С и длительности процесса немедленного резкого охлаждения 0,16 секунды от завершения прокатки до прекращения резкого охлаждения, и температуре сматывания в рулон 520°С с последующим отжигом при температуре выдерживания 850°С. Фигура 2 представляет собой график, показывающий результаты исследования распределения размера зерен остаточного аустенита в отожженном стальном листе, полученном в результате горячей прокатки сляба, имеющего такой же химический состав, с использованием обычного способа без процесса немедленного резкого охлаждения, и холодной прокатки и отжига горячекатаного стального листа. Сравнение фиг. 1 фиг. 2 показывает, что в отожженном стальном листе, полученном с использованием подходящего процесса немедленного резкого охлаждения (фигура 1), формирование крупных аустенитных зерен, имеющих размер 1,2 мкм или выше, ограничивается, а остаточный аустенит мелко диспергируется.

(F) Подавление образования крупных зерен остаточного аустенита, размер зерен которого составляет 1,2 мкм или более, улучшает способность к отбортовке-вытяжке стального листа, основная фаза которого представляет собой продукт низкотемпературного превращения.

Фигура 3 представляет собой график, показывающий связь между TS1,7 x λ и численной плотностью (NR) крупного остаточного аустенита, размер зерен которого составляет 1,2 мкм или более. TS означает прочность на растяжение, λ означает предельный коэффициент расширения отверстия, а TS1,7×λ означает коэффициент для оценки расширяемости отверстия, основанный на балансе между прочностью и предельным коэффициентом расширения отверстия. Как показано на данном чертеже, подразумевается, что TS1,7×λ и NR взаимосвязаны, поэтому при уменьшении NR расширяемость отверстия увеличивается. Причина этого неясна, однако, предположительно, это объясняется тем фактом, что: (а) остаточный аустенит превращается в твердый мартенсит в результате обработки, и в том случае, если зерна остаточного аустенита являются крупными, зерна мартенсита также становятся крупными, и концентрация напряжения повышается, что легко вызывает образование пустот на границе с матричной фазой, инициирующих растрескивание; и (b) крупные зерна остаточного аустенита превращаются в мартенсит на ранней стадии обработки, поэтому они легче инициируют растрескивание, чем измельченные зерна остаточного аустенита.

(G) По мере повышения температуры отжига, доля продукта низкотемпературного превращения увеличивается, поэтому способность к деформационному упрочнению приобретает тенденцию к ухудшению, однако ухудшения способности к деформационному упрочнению стального листа, основная фаза которого представляет собой продукт низкотемпературного превращения, можно избежать посредством подавления возникновения крупных зерен остаточного аустенита, размер которых составляет 1,2 мкм или более.

Фиг. 4 представляет собой график, показывающий связь между TS x величину n и NR. TS x величину n представляет собой коэффициент для оценки способности к деформационному упрочнению, основанный на балансе между прочностью и коэффициентом способности к деформационному упрочнению. Как показано на данном чертеже, подразумевается, что произведение TS x величину n взаимосвязано с NR, поэтому при уменьшении NR способность к деформационному упрочнению усиливается. Причина этого неясна, однако, предположительно, это объясняется тем фактом, что: (а) крупные зерна остаточного аустенита превращаются в мартенсит на ранней стадии обработки, когда напряжение составляет менее 5%, поэтому они вряд ли способствуют увеличению величины n в рамках интервала напряжения от 5 до 10%; и (b) в результате подавления возникновения крупных зерен остаточного аустенита количество измельченных зерен остаточного аустенита, которые превращаются в мартенсит при высоком диапазоне напряжения 5% или более, увеличивается.

(Н) Поскольку зерна, имеющие bcc (объемно-центрированную кубическую) структуру, и зерна, имеющие bct (объемно-центрированную тетрагональную) структуру (оба вида таких зерен в дальнейшем совместно обозначены как «зерна bcc»), которые окружены границами зерен, угол разориентации которых составляет 15° или более, имеют меньший средний размер, пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке стального листа, имеющего такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения и вторичная фаза которой содержит остаточный аустенит, усиливаются. Причина этого неясна, однако, предположительно, это объясняется тем фактом, что: (а) расположение остаточного аустенита становится более предпочтительным благодаря измельчению bcc зерен; и (b) распространение трещин подавляется в результате измельчения bcc зерен.

На основании вышеописанных результатов было установлено, что сталь, содержащая определенное количество или более Si, может быть подвергнута горячей прокатке с большей степенью конечного обжатия, а затем подвергнута резкому охлаждению немедленно после прокатки, смотана в рулон при высокой температуре и подвергнута холодной прокатке, а затем отожжена при высокой температуре, после чего охлаждена с получением в результате холоднокатаного стального листа, реализующего превосходную пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке, и имеющего такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторичная фаза содержит остаточный аустенит и, предпочтительно, дополнительно содержит полигональный феррит, при этом металлургическая структура содержит меньшее количество крупных аустенитных зерен, размер которых составляет 1,2 мкм или более, и, предпочтительно, содержит измельченные bcc зерна.

Настоящее изобретение предлагает холоднокатаный стальной лист, имеющий химический состав, включающий, в массовых процентах: С: от более 0,020% до менее 0,30%; Si: от более 0,10% до 3,00% или менее; Mn: от более 1,00% до 3,50% или менее; Р: 0,10% или менее; S: 0,010% или менее; раств. Al: от 0% или более до 2,00% или менее; N: 0,010% или менее; Ti: от 0% или более до менее чем 0,050%; Nb: от 0% или более до менее чем 0,050%; V: от 0% или более до 0,50% или менее; Cr: от 0% или более до 1,0% или менее; Мо: от 0% или более до 0,50% или менее; В: от 0% или более до 0,010% или менее; Са: от 0% или более до 0,010% или менее; Mg: от 0% или более до 0,010% или менее; REM: от 0% или более до 0,050% или менее; Bi: от 0% или более до 0,050% или менее; остальное - Fe и загрязняющие примеси, при этом холоднокатаный стальной лист имеет такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторичная фаза содержит остаточный аустенит; объемная доля остаточного аустенита составляет от более чем 4,0% до менее чем 25,0% относительно всей структуры, причем у остаточного аустенита средний размер зерен составляет менее 0,80 мкм; а численная плотность зерен остаточного аустенита, размер которых составляет 1,2 мкм или более, составляет 3,0×10-2 зерен/мкм2 или менее.

Металлургическая структура холоднокатаного стального листа согласно настоящему изобретению предпочтительно удовлетворяет одному или обоим из следующих условий:

- средний размер зерен, имеющих bcc структуру, и зерен, имеющих bct структуру, которые окружены границами зерен, угол разориентации которых составляет 15° или более, составляет 7,0 мкм или менее; и

- вторичная фаза содержит остаточный аустенит и полигональный феррит, при этом объемная доля полигонального феррита составляет от более чем 2,0% до менее чем 27,0% относительно всей структуры, а средний размер зерен составляет менее 5,0 мкм.

В предпочтительном варианте химический состав дополнительно содержит по меньшей мере один вид элементов (% означает «массовые проценты»), описанных ниже.

Один вид или два или более видов элементов, выбранных из группы, состоящей из Ti: 0,005% или более и менее 0,050%; Nb: 0,005% или более и менее 0,050%, и V: 0,010% или более и 0,50% или менее; и/или

Один вид или два или более видов элементов, выбранных из группы, состоящей из Cr: 0,20% или более и 1,0% или менее; Мо: 0,05% или более и 0,50%или менее, и В: по меньшей мере 0,0010% или более и 0,010% или менее; и/или

Один вид или два или более видов элементов, выбранных из группы, состоящей из Са: 0,0005% или более и 0,010% или менее; Mg: 0,0005% или более и 0,010% или менее; REM: 0,0005% или более и 0,050% или менее, и Bi: 0,0010% или более и 0,050% или менее.

Согласно настоящему изобретению может быть получен высокопрочный холоднокатаный стальной лист, реализующий достаточную пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке, который может быть использован для обработки, такой как прессовая штамповка. Поэтому настоящее изобретение может существенно способствовать развитию промышленности. Например, настоящее изобретение может способствовать решению глобальных проблем по охране окружающей среды благодаря снижению веса кузова автомобильного транспортного средства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1: фиг. 1 представляет собой график, показывающий распределение по размерам зерен остаточного аустенита в отожженном стальном листе, полученном в результате процесса немедленного резкого охлаждения.

Фиг. 2: фиг. 2 представляет собой график, показывающий распределение по размерам зерен остаточного аустенита в отожженном стальном листе, полученном без использования процесса немедленного резкого охлаждения.

Фиг. 3: фиг. 3 представляет собой график, показывающий взаимосвязь между TS1,7×λ и численной плотностью (NR) остаточного аустенита, размер зерен которого составляет 1,2 мкм или более.

Фиг. 4: фиг. 4 представляет собой график, показывающий взаимосвязь между TS x величину n и численной плотностью (NR) остаточного аустенита, размер зерен которого составляет 1,2 мкм или более.

ОПИСАНИЕ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Подробное описание металлургической структуры и химического состава высокопрочного холоднокатаного стального листа согласно настоящему изобретению, а также условия прокатки и отжига и подобное, используемые в способе эффективного, постоянного и экономичного получения стального листа, приведены ниже.

1. МЕТАЛЛУРГИЧЕСКАЯ СТРУКТУРА

Холоднокатаный стальной лист имеет такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторичная фаза которой содержит остаточный аустенит и, предпочтительно, дополнительно содержит полигональный феррит, остаточный аустенит имеет объемную долю от более чем 4,0% до менее чем 25,0% относительно всей структуры, а средний размер его зерен составляет менее 0,80 мкм, численная плотность зерен остаточного аустенита, размер которых равен 1,2 мкм или более, составляет 3,0×10-2 зерен/мкм2 или менее, а средний размер зерен, имеющих bcc структуру, и зерен, имеющих bct структуру, которые окружены границами зерен, угол разориентации которых равен 15° или более, составляет 7,0 мкм или менее, и/или объемная доля полигонального феррита относительно всей структуры составляет от более чем 2,0% до менее чем 27,0%, а средний размер его зерен составляет менее 5,0 мкм.

Термин «основная фаза» означает фазу или структуру с максимальной объемной фракцией, а термин «вторичная фаза» означает фазу или структуру, отличную от основной фазы.

Термин «продукт низкотемпературного превращения» означает фазу и структуру, сформированные низкотемпературным превращением, такие как мартенсит и бейнит. В качестве продукта низкотемпературного превращения, отличного от них, могут быть упомянуты бейнитный феррит и отпущенный мартенсит. Бейнитный феррит отличается от полигонального феррита тем, что он имеет форму реек или пластин и высокую плотность дислокаций, и отличается от бейнита тем, что карбиды железа не присутствуют внутри и на границе.

Такой продукт низкотемпературного превращения может содержать два или более видов фаз и структур, например, мартенсит и бейнитный феррит. В том случае, если продукт низкотемпературного превращения содержит два или более видов фаз и структур, сумму объемных долей таких фаз и структур определяют как объемную долю продукта низкотемпературного превращения.

bcc Фаза представляет собой кристаллическую структуру типа объемно-центрированной кубической решетки (bcc решетка), и примером такой фазы может служить полигональный феррит, бейнитный феррит, бейнит и отпущенный мартенсит. Между тем, bct фаза представляет собой фазу, имеющую кристаллическую структуру типа объемно-центрированной тетрагональной решетки (bct решетка), и такая фаза может быть проиллюстрирована мартенситом. Зерна, имеющие bcc структуру, представляют собой участок, окруженный границами, угол разориентации которых составляет 15° или более, в bcc фазе. Подобным образом, зерна, имеющие bct структуру, представляют собой участок, окруженный границами, угол разориентации которых составляет 15° или более, в bct фазе. Далее, как bcc фаза, так и bct фаза совместно обозначены как bcc фаза. Это объясняется тем, что при оценке металлургической структуры с использованием EBSP постоянная решетки не принимается в расчет, поэтому bcc фазу и bct фазу определяют, не разделяя их.

Причина компоновки структуры таким образом, чтобы она включала продукт низкотемпературного превращения в качестве своей основной фазы, и остаточный аустенит в качестве своей вторичной фазы, заключается в том, что такая компоновка является предпочтительной для усиления пластичности, способности к деформационному упрочнению и способности к отбортовке-вытяжке стального листа с сохранением прочности на растяжение. При использовании полигонального феррита, которой не представляет собой продукт низкотемпературного превращения, в качестве основной фазы, сохранение прочности на растяжение затрудняется, равно как и способности к отбортовке-вытяжке.

Объемную долю остаточного аустенита относительно всей структуры устанавливают в диапазоне от более чем 4,0% до менее чем 25,0%. В том случае, если объемная доля остаточного аустенита относительно всей структуры составляет 4,0% или менее, пластичность становится недостаточной. Следовательно, объемную долю остаточного аустенита относительно всей структуры устанавливают на уровне более 4,0%. Такое отношение предпочтительно составляет более 6,0%, более предпочтительно - более 9,0%, а еще более предпочтительно - более 12,0%. С другой стороны, в том случае, если объемная доля остаточного аустенита относительно всей структуры составляет 25,0% или более, ухудшение способности к отбортовке-вытяжке становится существенным. Соответственно, объемную долю остаточного аустенита относительно всей структуры устанавливают на уровне менее 25,0%. Данное отношение предпочтительно составляет менее 18,0%, более предпочтительно - менее 16,0%, а еще более предпочтительно - менее 14,0%.

Средний размер зерен остаточного аустенита устанавливают на уровне менее 0,80 мкм. В холоднокатаном стальном листе, имеющем такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторичная фаза которой содержит остаточный аустенит, в том случае, если средний размер зерен остаточного аустенита составляет 0,80 мкм или более, ухудшение пластичности, способности к деформационному упрочнению и способности к отбортовке-вытяжке становится существенным. Средний размер зерен остаточного аустенита составляет менее 0,70 мкм, более предпочтительно - менее 0,60 мкм. Нижний предел среднего размера зерен остаточного аустенита конкретно не ограничен, однако для измельчения зерен остаточного аустенита до 0,15 мкм или менее необходимо установить степень конечного обжатия при горячей прокатке на чрезвычайно высоком уровне, что ведет к существенному повышению производственной нагрузки. Соответственно, нижний предел среднего размера зерен остаточного аустенита предпочтительно устанавливают на уровне более 0,15 мкм.

В холоднокатаном стальном листе, имеющем такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторичная фаза которой содержит остаточный аустенит, в том случае, если остаточный аустенит, средний размер зерен которого составляет даже менее 0,80 мкм, содержит более крупные зерна остаточного аустенита, размер которых составляет 1,2 мкм или более, способность деформационному упрочнению и способность к отбортовке-вытяжке существенно ухудшаются. Соответственно, численная плотность зерен остаточного аустенита, размер которых составляет 1,2 мкм или более, устанавливают на уровне 3,0×10-2/мкм2 или менее. Зерна остаточного аустенита, размер которых составляет 1,2 мкм или более предпочтительно имеют численную плотность на уровне 2,0×10-2/мкм2 или менее, более предпочтительно - на уровне 1,5×10-2/мкм2 или менее, и наиболее предпочтительно - 1,0×10-2/мкм2 или менее.

Для дальнейшего улучшения пластичности и способности к деформационному упрочнению вторичная фаза предпочтительно содержит полигональный феррит, помимо остаточного аустенита. Объемная доля полигонального феррита относительно всей структуры предпочтительно превышает 2,0%. Такая объемная доля более предпочтительно превышает 8,0%, еще более предпочтительно превышает 13,0%. С другой стороны, при избыточной объемной доле полигонального феррита способность к отбортовке-вытяжке ухудшается. Поэтому объемная доля полигонального феррита предпочтительно составляет менее 27,0%, более предпочтительно - менее 24,0%, еще более предпочтительно - менее 18,0%.

Поскольку зерна полигонального феррита меньше по размеру, действие по улучшению пластичности и способности к отбортовке-вытяжке улучшается. Поэтому средний размер зерен полигонального феррита предпочтительно доводят до менее чем 5,0 мкм. Такой средний размер кристаллов зерен более предпочтительно составляет менее 4,0 мкм, а еще более предпочтительно - менее 3,0 мкм.

Для дальнейшего улучшения способности к отбортовке-вытяжке объемная доля отпущенного мартенсита, содержащегося в продукте низкотемпературного превращения, во всей структуре предпочтительно доводят до менее чем 50,0%. Такая объемная доля более предпочтительно составляет менее 35,0%, еще более предпочтительно - менее 10,0%.

Для усиления прочности на растяжение продукт низкотемпературного превращения предпочтительно содержит мартенсит. В таком случае объемная доля мартенсита во всей структуре предпочтительно превышает 4,0%. Такое объемное отношение более предпочтительно превышает 6,0%, еще более предпочтительно превышает 10,0%. С другой стороны, при избыточном объемной доле мартенсита способность к отбортовке-вытяжке ухудшается. Поэтому объемная доля мартенсита во всей структуре предпочтительно доводят до менее чем 15,0%.

С целью дальнейшего улучшения пластичности, способности к деформационному упрочнению и способности к отбортовке-вытяжке предпочтительно, чтобы средний размер bcc зерен (как указано выше, под bcc зернами подразумеваются зерна, имеющи