Сплав на основе системы al-cu-li и изделие, выполненное из него

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к высокоресурсным деформируемым термически упрочняемым свариваемым алюминиевым сплавам пониженной плотности с высокими характеристиками вязкости разрушения и прочности, в частности системы Al - Cu - Li, используемым в качестве конструкционных материалов в изделиях авиакосмической техники. Сплав содержит, мас.%: медь 2,5-3,3; литий 0,6-1,6; магний 0,25-1,2; серебро 0,2-0,6; цирконий 0,05-0,13; цинк 0,01-0,8; церий 0,005-0,1; бериллий 0,00001-0,001; по крайней мере один элемент из группы, содержащей: кальций 0,001-0,05; титан 0,005-0,15; марганец 0,005-0,5; хром 0,01-0,2; ванадий 0,01-0,2; железо 0,01-0,05; кремний 0,01-0,12 и по крайней мере один элемент из группы, содержащей: скандий 0,01-0,11; никель 0,005-0,1; олово 0,0001-0,05; остальное алюминий. Техническим результатом изобретения является повышение вязкости разрушения, КСУ, предела прочности, σв, предела текучести, σ0,2, сплава, улучшение пластичности при холодной прокатке для получения тонких листов толщиной до 0,5 мм и свариваемости. 2 н.п. ф-лы, 1 пр., 2 табл.

Реферат

Изобретение относится к области металлургии, а именно к высокоресурсным деформируемым термически упрочняемым свариваемым сплавам пониженной плотности системы Al - Cu -Li, с повышенной вязкостью разрушения, предназначенным для применения в качестве конструкционных материалов в авиакосмической технике. Из этого сплава изготавливаются такие изделия, как: обшивки фюзеляжа и крыла, как в сжатой, так и в растянутой зоне самолетных конструкций и различные элементы силового набора, работающих при температуре от +175°C до -70°C, сварные топливные баки для работы при температуре от +20°C до -253°C.

Известен сплав системы Al - Cu - Li (см. патент РФ №2163940. опубл. 10.03.2001) следующего состава (мас.%): медь 2,5-3,5; литий 1,5-1,95; цирконий 0,05-0,15; скандий 0,01-0,15; кальций 0,001-0,05; хром 0,01-0,3; водород 1,5·10-5-5,0·10-5; по крайней мере один элемент из группы, содержащей: магний 0,01-0,6; титан 0,005-0,009; бор 0,0002-0,007; марганец 0,005-0,6; ванадий 0,01-0,15; церий 0,005-0,2; железо 0,01-0,5 и по крайней мере один элемент из группы, содержащей: цинк 0,01-0,8; олово 0,005-0,1; никель 0,005-0,15; бериллий 0,0001-0,2; натрий 0,0003-0,001; остальное алюминий. Однако листы из этого сплава характеризуются пониженной вязкостью разрушения ( К С У = 47 − 51 МПа√м на образце шириной 100 мм) и значительной анизотропией свойств, обусловленные грубыми выделениями упрочняющих фаз Al2CuLi на границах зерен и субзерн. Этот сплав преимущественно находит применение в виде горячекатаных плит толщиной 40-80 мм в термоупрочненном состоянии.

Известен также сплав системы Al - Cu - Li (см. патент FR 2894985. опубл. 22.06.2007) следующего состава (мас.%): медь 2,1-2,8; литий 1,1-1,7; серебро 0,1-0,8; магний 0,2-0,6; марганец 0,2-0,6; железо и кремний не более 0,1; остальное алюминий. Этот сплав характеризуется достаточно высокой вязкостью разрушения до 68-73 МПа√м (на образцах шириной 100 мм). Однако этот сплав имеет пониженные характеристики прочности (σв не более 440 МПа) и технологической пластичности при прокатке листов, что обеспечивает изготовление листов толщиной не менее 3-5 мм. Поэтому сплав может иметь ограниченное применение в обшивке фюзеляжа самолета.

Наиболее близким по технической сущности и достигаемому эффекту является сплав системы Al - Cu - Li (см. патент FR 2889542. опубл. 09.02.2007) с высокой вязкостью разрушения для панелей фюзеляжа самолета следующего химического состава при выполнении соотношения Cu+5/3Li<5,2 (% по массе): медь 2,7-3,4; литий 0,8-1,4; магний 0,2-0,6; серебро 0,1-0,8, по крайней мере один элемент из группы, содержащей цирконий 0,05-0,13; титан 0,05-0,15; марганец 0,05-0,8; гафний 0,05-0,5; хром или скандий 0,05-0,3; алюминий остальное. Сплав обладает повышенными прочностными свойствами и характеристиками вязкости разрушения. Однако листы из этого сплава изготавливаются толщиной только более 3,2 мм, что ограничивает области применения в обшивке самолетов и вертолетов. Кроме того, высокая температура и длительность нагрева перед горячей прокаткой (520°C, 20 ч) приводит к сильному окислению поверхности заготовок и понижению качества поверхности листов. Защита от окисления потребует применение плакировки, что снизит усталостные характеристики.

Техническим результатом предлагаемого изобретения является создание сплава с повышенными характеристиками вязкости разрушения ( К С У ), предела прочности (σв), предела текучести (σ0,2), повышенной технологической пластичностью при холодной прокатке, обеспечивающей получение тонких листов (толщиной до 0,5 мм) и хорошей свариваемостью ( σ В С В / σ В О С Н . М Е где σ В О С Н . М Е - предел прочности основного металла, σ В С В - предел прочности сварного шва), а также изделие, выполненное из разработанного сплава.

Для достижения поставленного технического результата сплав на основе системы Al - Cu - Li, содержащий медь, литий, магний, серебро, дополнительно содержит цинк, цирконий, по крайней мере один элемент из группы, содержащей кальций, титан, марганец, хром, ванадий, церий, железо, кремний, и по крайней мере один элемент из группы, содержащей скандий, никель, бериллий олово, при следующем соотношении компонентов в мас.%: медь 2,5-3,3; литий 0,6-1,6; магний 0,25-1,2; серебро 0,2-0,6; цирконий 0,05-0,13; цинк 0,01-0,8; по крайней мере один элемента из группы, содержащей: кальций 0,001-0,05; титан 0,005-0,15; марганец 0,005-0,5; хром 0,01-0,2; ванадий 0,01-0,2; церий 0,005-0,1; железо 0,01-0,05; кремний 0,01-0,12 и по крайней мере один элемента из группы, содержащей: скандий 0,01-0,11; никель 0,005-0,1; бериллий 0,00001-0,001; олово 0,0001-0,05; алюминий остальное.

В предлагаемом изобретении заявлено также изделие из сплава на основе системы Al-Cu-Li, выполнено из сплава с вышеуказанным химическим составом.

В сплаве с указанным составом создано такое соотношение концентраций меди, лития и магния, которое обеспечивает его относительно низкую плотность и создание эффективных упрочняющих фаз. Суммарное содержание этих элементов в сплаве остается ниже предела растворимости, что позволяет избежать снижения уровня вязкости разрушения.

Положительное влияние на прочностные свойства достигается также за счет введения в сплав дополнительных легирующих элементов Zr, Sc, Mn, Cr, влияющих на степень рекристаллизации, величину зерна и технологические свойства при производстве полуфабрикатов. Введение этих элементов способствует формированию однородной мелкозернистой структуры в полуфабрикатах, повышению характеристик вязкости разрушения и улучшению свариваемости всеми видами сварки.

Введение серебра способствует созданию дополнительных упрочняющих фаз с медью и интенсифицирует упрочняющий распад пересыщенного твердого раствора при искусственном старении, обеспечивая повышение прочностных характеристик.

Добавка олова в сплавы, содержащие медь, значительно влияет на эффект упрочнения при старении за счет подавления образования зон ГП (Гинье-Престона) и ускорения образования метастабильных фаз.

Введение в сплав кальция снижает поверхностное натяжение, способствуя образованию более округлой формы выделившихся избыточных интерметаллидов, что повышает технологическую пластичность при холодной прокатке.

Бериллий при плавке, отливке слитков, при сварке и термической обработке защищает сплав от нежелательного окисления.

Титан, ванадий, железо, никель и церий способствуют повышению температуры рекристаллизации и формированию субзеренной структуры и дополнительному упрочнению сплава.

Примеры осуществления:

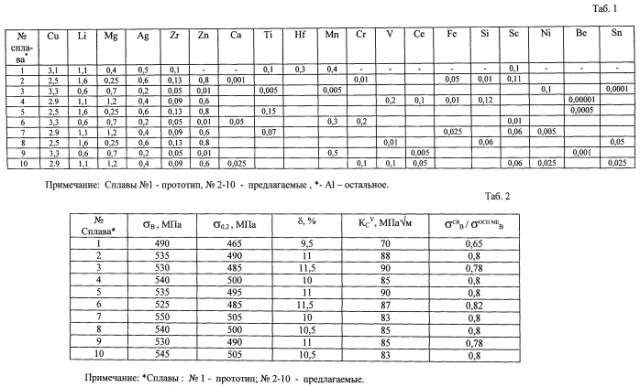

Сплавы, химический состав которых приведен в Таб.1, (состав сплава №1 соответствует прототипу, остальные сплавы №2-10 являются предлагаемыми) приготовлены в электрических печах сопротивления с использованием шамотно-графитового тигля. После полного растворения алюминия вводилась лигатура Al-Zr, чистая Cu, затем поочередно добавлялись алюминиевые лигатуры с выбранными элементами: Sc, Mn, Be, Ni, Ti, V, Fe, Si, Cr, Ce, далее вводились чистые легкоплавкие элементы Zn, Mg, Ca, Sn, Li, Ag. Из полученных сплавов отлиты слитки диаметром 70 мм. После гомогенизации слитков была изготовлена прессованная полоса сечением 12×60 мм. Далее из прессованных заготовок получали горячей прокаткой листы толщиной 4,0 мм, затем после предварительного отжига проводили холодную прокатку листов до толщины 1,5 мм. Листы подвергали закалке с охлаждением в воде, правке растяжением и искусственному старению.

Образцы из полученных листов испытывали при статическом растяжении с определением предела прочности, предела текучести, относительного удлинения, определяли характеристики вязкости разрушения ( К С У ). Технологическая пластичность оценивалась по уровню степени холодной деформации при холодной прокатке, при которой появлялись боковые трещины величиной более 10 мм (εКР).

Из Таб. 2 видно, что предлагаемый состав нового сплава превосходит известный сплав (прототип) по характеристикам вязкости разрушения ( К С У ) в 1,2-1,3 раз, по пластичности в 1,1-1,2 раз. Значения предела прочности и предела текучести нового сплава выше на 35-60 МПа и на 20-40 МПа, соответственно, значений известного сплава.

Свойства сварных соединений предложенного сплава после проведения автоматической аргоно-дуговой сварки приближаются к свойствам основного металла, при этом характеристика свариваемости σ В С В / σ В О С Н . М Е нового сплава в 1,2-1,25 раза выше, чем у прототипа.

Таким образом, предлагаемый сплав обеспечивает достижение поставленной цели - повышение характеристик пластичности и вязкости разрушения, и повышения технологической пластичности при холодной деформации, по сравнению с известными сплавами.

Новый сплав, сочетающий повышенные рабочие характеристики и пониженную плотность, позволяет изготавливать необходимую номенклатуру изделий на существующем промышленном оборудовании. Изделия из нового сплава (сварные топливные баки, различные элементы силового набора и обшивки фюзеляжа и крыла, как в сжатой, так и в растянутой зоне самолетных конструкций) будут обладать пониженной массой на 15-35%, повышенными надежностью и ресурсом эксплуатации, и расширенным диапазоном рабочих температур.

1. Сплав на основе системы Al - Cu - Li, содержащий медь, литий, магний, серебро, отличающийся тем, что он дополнительно содержит цинк, цирконий, церий, бериллий, по крайней мере один элемент из группы, содержащей кальций, титан, марганец, хром, ванадий, железо и кремний, и по крайней мере один элемент из группы, содержащей скандий и никель, олово, при следующем соотношении компонентов, мас. %:

| медь | 2,5-3,3 |

| литий | 0,6-1,6 |

| магний | 0,25-1,2 |

| серебро | 0,2-0,6 |

| цирконий | 0,05-0,13 |

| цинк | 0,01-0,8 |

| церий | 0,005-0,1 |

| бериллий | 0,00001-0,001, |

| кальций | 0,001-0,05 |

| титан | 0,005-0,15 |

| марганец | 0,005-0,5 |

| хром | 0,01-0,2 |

| ванадий | 0,01-0,2 |

| железо | 0,01-0,05 |

| кремний | 0,01-0,12 |

| скандий | 0,01-0,11 |

| никель | 0,005-0,1 |

| олово | 0,0001-0,05 |

| алюминий | остальное |

2. Изделие из сплава на основе системы Al - Cu - Li, отличающееся тем, что оно выполнено из сплава по п. 1.