Транспортировочное и/или прессовальное устройство с включенным перед ним устройством подачи

Иллюстрации

Показать всеИзобретение касается подачи прессуемого материала. Устройство для подачи имеет загрузочную камеру (2), дно которой изогнуто в форме участка боковой поверхности цилиндра и в передаточной области (11), имеет возможность подъема. В камере (2) предусмотрено установленное с возможностью возвратно-поступательного качания посредством силового привода транспортировочное устройство. Ось (13) качания этого устройства совпадает с центральной осью участка боковой поверхности цилиндра. Дальнейшая транспортировка прессуемого материала (5) происходит посредством вращающегося роторного валика или двух параллельных роторных валиков, вращающихся в противоположных направлениях. Транспортировочное устройство представляет собой качающийся транспортер (4), снабженный транспортировочной головкой (40). Для ограниченной транспортировки прессуемого материала (5) из положения в нижней области дна (3) вверх к передаточной области (11) транспортировочная головка может совершать возвратно-поступательное движение над дном (3). В результате обеспечивается подача прессуемого материала без заторов и простоев. 27 з.п. ф-лы, 16 ил.

Реферат

Настоящее изобретение касается транспортировочного и/или прессовального устройства, в частности, тюкового пресса или сборного бункера, снабженного включенным перед ним устройством подачи, имеющим загрузочную камеру для прессуемого материала, при этом дно загрузочной камеры изогнуто в форме участка боковой поверхности цилиндра и в передаточной области перед транспортировочным и/или прессовальным устройством поднимается, при этом в загрузочной камере предусмотрено обладающее возможностью возвратно-поступательного качания посредством силового привода транспортировочное устройство, ось качания которого совпадает с воображаемой центральной осью участка боковой поверхности цилиндра, и при этом примыкая к передаточной области, установлен/установлены приводимый во вращательное движение роторный валик или два параллельных, приводимых во вращательное движение в противоположных направлениях роторных валика для дальнейшей транспортировки и/или для прессования прессуемого материала.

Из WO 2008/113465 A1 известен пресс, снабженный загрузочным устройством, причем прессуемый материал может подаваться в этот пресс посредством загрузочного устройства из загрузочной камеры. Дно загрузочной камеры изогнуто в форме участка боковой поверхности цилиндра, и устройство подачи образовано поворачивающимся посредством силового привода в загрузочной камере плоским транспортировочным щитом, ось поворота которого совпадает с воображаемой центральной осью участка боковой поверхности цилиндра.

Недостатком здесь считается то, что легко возможны нарушения эксплуатации, в частности, затор в подключенном к загрузочной камере транспортировочном или прессовальном устройстве, когда доставляемый транспортировочным щитом прессуемый материал не может достаточно быстро продолжать перерабатываться транспортировочным и/или прессовальным устройством. Прессуемый материал, как правило, вводится в загрузочную камеру вручную, так что здесь происходят относительно большие колебания количества прессуемого материала, который находится в данный момент в загрузочной камере. Слишком большое количество прессуемого материала в загрузочной камере может приводить к необходимости изменения рабочего направления транспортировочного и/или прессовального устройства на противоположное и/или требовать высоких затрат труда для ручного удаления избыточного или уже застрявшего и зажатого прессуемого материала, из-за чего возникают ненужные риски для обслуживающего персонала и непродуктивные простои пресса. Чтобы устранить эту проблему, необходимо либо текущее наблюдение и контроль со стороны сведущего оператора, при необходимости осуществляющего вмешательство, либо должны предусматриваться относительно затратные технические устройства, с помощью которых количество соответственно подаваемого в транспортировочное и/или прессовальное устройство прессуемого материала контролируется и надлежащим образом регулируется, например, путем изменения хода и/или скорости поворота прессовального щита в соответствии с необходимостью. Кроме того, при плоском транспортировочном щите прессуемый материал может скапливаться позади транспортировочного щита и либо при незакрытом бункере загрязнять рабочее место, либо при закрытом бункере ограничивать транспортировочный щит по его обратному ходу и приводить к зажатию транспортировочного щита.

Из DE 7810147 U1 известен мусоросборник, у которого прессовальное устройство выполнено в виде установленного в загрузочной камере с возможностью качания на качающемся рычаге прессовального поршня с треугольным поперечным сечением. Прессовальный поршень скользит по дну загрузочной камеры, при этом дно изогнуто соответственно наружному радиусу качающегося прессовального поршня. Таким образом прессуемый материал может перемещаться через пропускное отверстие из загрузочной камеры в непосредственное внутреннее пространство бункера. При этом пропускное отверстие расположено, примыкая к наиболее низкой области дна загрузочной камеры. Прессование прессуемого материала происходит посредством одного только качающегося прессовального поршня.

Недостатком у этого мусоросборника считается то, что легко могут возникать неисправности при процессе прессования, когда большое количество прессуемого материала, в частности, громоздкого вида, такого как картонажные изделия, находится в загрузочной камере. В этом случае прессуемый материал может застаиваться перед пропускным отверстием так, что прессовальный поршень больше не в состоянии полностью выполнять свое предусмотренное движение качания, т.е. до точки бункера, в которой происходит изменение направления движения на противоположное. В таких случаях при остановленном прессовальном поршне избыточный прессуемый материал должен удаляться из загрузочной камеры вручную, что может быть трудоемким или даже опасным и из-за чего возникают непродуктивные простои. К тому же достигаемое прессовальным поршнем уплотнение прессуемого материала скорее недостаточно, что больше не удовлетворяет сегодняшним требованиям как можно более высокого уплотнения.

Поэтому для настоящего изобретения ставится задача создать транспортировочное и/или прессовальное устройство, снабженное включенным перед ним устройством подачи, вышеназванного рода, которое полностью устранит указанные выше недостатки и которое при технически простой конструкции обеспечит бесперебойную, надежную эксплуатацию, в частности, не создающую заторов и простоев подачу прессуемого материала.

Решить эту задачу в соответствии с изобретением удается с помощью транспортировочного и/или прессовального устройства, снабженного включенным перед ним устройством подачи, вышеназванного рода, которое отличается тем, что транспортировочное устройство представляет собой качающийся транспортер, снабженный транспортировочной головкой, и что для ограниченной по количеству транспортировки прессуемого материала из положения в нижней области дна вверх к передаточной области транспортировочная головка может совершать возвратно-поступательное движение над дном.

С помощью изобретения создается транспортировочное и/или прессовальное устройство, снабженное включенным перед ним устройством подачи, у которого благодаря поднимающемуся в направлении области передачи прессуемого материала дну и благодаря применению качающегося транспортера, снабженного транспортировочной головкой, эффективно предотвращается затор в транспортировочном и/или прессовальном устройстве. Достигается это за счет того, что, во-первых, при движении вперед качающегося транспортера с транспортировочной головкой в направлении вверх к передаточной области часть прессуемого материала падает, обходя транспортировочную головку, обратно в загрузочную камеру, и что, во-первых, при движении назад качающегося транспортера от передаточной области вниз еще не захваченный роторным валиком или роторным валиками прессуемый материал за счет своего собственного веса автоматически снова падает или сползает обратно в наиболее низкую точку изогнутого дна. То есть изобретение предоставляет два преимущества, а именно, что всегда только ограниченное количество прессуемого материала транспортируется в передаточную область, и что в передаточной области прессуемого материала не остается избыточного прессуемого материала. Таким образом, практически больше невозможно возникновение заторов и/или перегрузок последующих приводных элементов транспортировочного и/или прессовального устройства. Максимальное подаваемое количество прессуемого материала ограничено, потому что эффективная транспортирующая поверхность транспортировочной головки качающегося транспортера имеет ограниченный размер, который меньше, чем, например, поверхность известного из уровня техники транспортировочного щита. Избыточный прессуемый материал автоматически падает или сползает из передаточной области прессуемого материала, обходя транспортировочную головку, снова вниз. Таким образом эффективно предотвращаются непродуктивные простои транспортировочного и/или прессовального устройства, а также трудоемкое и при известных условиях опасное ручное удаление прессуемого материала из передаточной области с целью устранения затора.

Загрузочная камера образована, например, коробом с предпочтительно металлическими стенками и имеет на верхней стороне отверстие для загрузки прессуемого материала, такого как, например, картонажные изделия или пустые пластиковые бутылки. С помощью устройства подачи уже происходит первое уплотнение прессуемого материала, который затем дополнительно уплотняется посредством подключенных компонентов.

Для желаемого ограниченного действия транспортировки транспортировочной головки качающегося транспортера предпочтительной оказалась конфигурация, когда, если смотреть в радиальном направлении качающегося транспортера, начиная от дна, транспортировочная головка имеет высоту, которая проходит максимум на 25%, предпочтительно на 10-20% радиуса качающегося транспортера. То есть по отношению к радиусу качающегося транспортера высота оказывающей действие транспортировки на прессуемый материал транспортировочной головки относительно мала. Все же при такой низкой транспортировочной головке обеспечивается достаточно большое и достаточно надежное действие транспортировки. В качестве радиуса качающегося транспортера здесь рассматривается расстояние от его оси качания до обращенной к дну загрузочной камеры нижней стороны транспортировочной головки.

Для достижения желаемого действия транспортировки качающегося транспортера угол, на который может поворачиваться качающийся транспортер, составляет целесообразным образом от 60° до 180°, предпочтительно от 90° до 150°. Посредством угла поворота в пределах этого диапазона угла поворота обеспечивается, что качающийся транспортер транспортировочной головкой как в направлении транспортировки от наиболее низкой области загрузочной камеры вверх к передаточной области, так и против направления транспортировки от наиболее низкой области загрузочной камеры от передаточной области покрывает достаточно большой угол поворота, причем как для транспортировки прессуемого материала к передаточной области, так и для надежного перевода прессуемого материала от задней стороны транспортировочной головки к ее передней стороне. Предназначенный для применения в отдельном случае оптимальный угол поворота зависит от конструкции загрузочной камеры и качающегося транспортера в деталях и от свойств предназначенного для переработки прессуемого материала.

Чтобы надежно достигать желаемого обратного падения или обратного сползания еще не захваченного роторным валиком или роторными валиками прессуемого материала при качании качающегося транспортера от передаточной области, предпочтительно дно загрузочной камеры в передаточной области имеет непосредственно перед роторным валиком или роторными валиками угол α подъема от 25° до 90°, предпочтительно от 45° до 65° относительно горизонтали.

Одно из усовершенствований предлагает, чтобы транспортировочная головка качающегося транспортера была выполнена с направленной против направления транспортировки, проходящей под плоским тупым углом β наискосок к дну задней стороной. С помощью этой конфигурации качающегося транспортера достигается, что при движении качающегося транспортера против его направления транспортировки к задней, т.е. обращенной от передаточной области точки изменения направления движения на противоположное, транспортировочная головка подхватывает или подъезжает под лежащий внизу в бункере прессуемый материал. При этом прессуемый материал, который сначала находится на задней стороне транспортировочной головки, движется, обходя транспортировочную головку, и таким образом транспортируется на переднюю сторону транспортировочной головки, чтобы затем со следующим ходом качания в направлении транспортировки перемещаться к передаточной области.

Кроме того, предлагается, чтобы транспортировочная головка качающегося транспортера была выполнена с направленной в направлении транспортировки к передаточной области и проходящей под прямым углом к дну передней стороной. С помощью этой конфигурации качающегося транспортера и его транспортировочной головки достигается, что транспортировочная головка в направлении транспортировки надежно перемещает прессуемый материал в достаточном, но не слишком большом количестве в направлении передаточной области. Под прямым углом здесь должен пониматься угол, равный 90°±20°.

Другой вариант осуществления предлагает, чтобы на транспортировочной головке качающегося транспортера на направленной в направлении транспортировки к передаточной области передней стороне были установлены захваты, которые могут пассивно поворачиваться вокруг проходящей параллельно передней стороне позади нее оси поворота. Посредством пассивно поворачивающихся захватов эффективная для транспортировки прессуемого материала поверхность передней стороны транспортировочной головки при ее движении в направлении транспортировки автоматически увеличивается, при этом находящийся в загрузочной камере прессуемый материал нажимает на захваты, и за счет этого они поворачиваются вверх. При обратном движении транспортировочной головки захваты за счет их собственного веса падают назад, так что при движении назад транспортировочной головки они не препятствуют переходу прессуемого материала через транспортировочную головку.

Одно из усовершенствований в этом отношении предусматривает, что захваты выполнены в виде вертикально ориентированных, имеющих основную форму остроугольного треугольника пластин или тел, при этом их ось поворота проходит через острый задний угол треугольника, и при этом передний верхний угол выполнен по меньшей мере с одним выступающим за транспортировочную головку зубцом. Вследствие указанной формы захватов при движении назад эти захваты практически полностью исчезают внутри транспортировочной головки. Зубец служит для хорошего сцепления между прессуемым материалом и захватом при движении транспортировки транспортировочной головки, так что захваты надежно откидываются, когда они попадают на прессуемый материал.

При движении качания качающегося транспортера его транспортировочная головка ведется над дном на наименьшем возможном расстоянии; но все-таки между нижней стороной транспортировочной головки качающегося транспортера и дном загрузочной камеры может происходить зажатие плоского прессуемого материала, что может приводить к тяжелому ходу или в экстремальном случае к блокированию качающегося транспортера. Кроме того, этот плоский прессуемый материал остается лежать и не перемещается транспортировочной головкой качающегося транспортера в передаточную область. Для устранения или, соответственно, профилактики этой проблемы предлагается, чтобы дно загрузочной камеры на своей верхней стороне имело параллельные ребра, которые проходят в направлении движения качающегося транспортера. Расстояние между ребрами зависит от размеров поверхности предназначенного для переработки прессуемого материала и целесообразным образом выбрано так, чтобы прессуемый материал по меньшей мере преимущественно не проходил между двумя соседними ребрами, а лежал на этих ребрах. Ребра могут быть цельно отформованы на дне или прикреплены отдельно. Посредством ребер прессуемый материал удерживается в несколько удаленном от собственного дна положении, что способствует надежному захватыванию прессуемого материала транспортировочной головкой.

Для дополнительного улучшения действия транспортировки транспортировочной головки на передней стороне транспортировочной головки могут быть расположены вставляющиеся между ребер транспортировочные шипы. Транспортировочные шипы, в зависимости от свойств прессуемого материала, могут иметь различную ширину, максимально ширину промежуточного пространства между каждыми двумя соседними ребрами, и быть изготовлены из различного материала, например, из полимерного материала или из металла, такого как сталь.

Предпочтительно при этом предусмотрено также, что транспортировочные шипы шарнирно соединены с транспортировочной головкой. При движении назад транспортировочной головки эти транспортировочные шипы прижимаются лежащим на дне прессуемым материалом вперед и верх и таким образом позволяют прессуемому материалу проходить под ними. При движении вперед транспортировочной головки эти шипы, когда они попадают на прессуемый материал, наклоняются назад и вниз, целесообразным образом к упору, и затем надежно двигают захваченный прессуемый материал перед собой к передаточной области.

Особенно эффективная транспортировка плоского прессуемого материала транспортировочными шипами достигается, когда у каждого ребра предусмотрена пара двух транспортировочных шипов транспортировочной головки, которые проходят с обеих сторон ребра.

Транспортировочные шипы целесообразным образом выполнены в виде отдельно соединенных с транспортировочной головкой пальцев или в виде соединенной с транспортировочной головкой гребенки из шипов. В первом варианте осуществления при необходимости отдельные транспортировочные шипы могут заменяться; во втором варианте осуществления крепление и демонтаж транспортировочных шипов упрощается благодаря их объединению в одном конструктивном элементе.

Когда должен перерабатываться прессуемый материал, который также содержит крошащиеся компоненты, целесообразно, чтобы на передней стороне транспортировочной головки была расположена щетка или ряд из нескольких щеток. При движении качания качающегося транспортера щетка или ряд щеток обметает дно загрузочной камеры и таким образом перемещает также мелкий прессуемый материал к передаточной области. При этом существует возможность, чтобы на каждом транспортировочном шипе была расположена щетка. Так при необходимости может быстро осуществляться замена щеток вместе с транспортировочными шипами. Когда транспортировочные шипы шарнирно, в частности с возможностью поворота, установлены на транспортировочной головке, щетки совершают движение качания транспортировочных шипов вместе с ними и только при движении вперед качающегося транспортера метут по дну загрузочной камеры, в то время как при его движении назад они переходят через мелкий или крошащийся прессуемый материал.

Так как разные, предназначенные для переработки прессуемые материалы обладают различными свойствами, предпочтительно, если транспортировочная головка может адаптироваться к различным прессуемым материалам. Для этого изобретение предлагает, чтобы передняя сторона транспортировочной головки могла переставляться по своей высоте. При этом количество перемещаемого к передаточной области прессуемого материала может регулироваться не только посредством частоты или скорости качания, а также посредством размера поверхности транспортировочной головки.

В другом варианте осуществления транспортировочная головка предпочтительно выполнена в виде треугольного в поперечном сечении, полого тела, при этом передняя сторона транспортировочной головки состоит из двух прилегающих друг к другу, сдвигаемых друг относительно друга в направлении их высоты и фиксируемых друг с другом частей стенки. Таким образом, высота передней стороны транспортировочной головки может регулироваться в соответствии с необходимостью. При этом целесообразным образом с одной частью стенки передней стороны соединена или цельно выполнена образующая заднюю сторону транспортировочной головки задняя стенка, а с другой частью стенки передней стороны образующая нижнюю сторону транспортировочной головки нижняя стенка. На своем в каждом случае удаленном от части стенки передней стороны конце задняя стенка и нижняя стенка целесообразным образом шарнирно или гибко соединены друг с другом. Благодаря этому транспортировочная головка при каждой установленной высоте своей передней стороны сохраняет в поперечном сечении свою треугольную форму без нарушающих функционирование выступающих кромок.

Чтобы надежно транспортировать прессуемый материал от задней стороны качающегося транспортера через него к передней стороне качающегося транспортера, предусмотрено также, чтобы изогнутое в форме участка боковой поверхности цилиндра дно на своем удаленном от передаточной области конце переходило в сильнее изогнутую в том же направлении и за пределы вертикали дугу для отвода прессуемого материала. Тем самым достигается, что прессуемый материал, образно говоря, транспортируется от задней стороны к передней стороне качающегося транспортера «вверх ногами», когда качающийся транспортер движется в область удаленной от передаточной области точки изменения направления его движения качания на противоположное.

Другой вариант осуществления предусматривает, что перед загрузочной камерой с ее расположенной на удалении от передаточной области стороны подключен стол для загрузки прессуемого материала, по поверхности которого прессуемый материал может вдвигаться в загрузочную камеру. Стол для загрузки прессуемого материала повышает надежность обслуживания, так как стол для загрузки прессуемого материала служит для того, чтобы обслуживающий персонал вынужденно соблюдал определенное расстояние от подвижных частей, в частности, от качающегося транспортера. Одновременно стол для загрузки прессуемого материала облегчает загрузку устройства подачи прессуемым материалом, так как обслуживающий персонал в первом шаге кладет прессуемый материал на стол для загрузки прессуемого материала, а только затем путем продвигания вперед по столу для загрузки прессуемого материала отправляет в загрузочную камеру.

Другая мера повышения безопасности труда обслуживающего персонала заключается в том, чтобы предпочтительно дно загрузочной камеры в граничащей со столом для загрузки прессуемого материала области было выполнено с качающейся параллельно с качающимся транспортером частью дна, причем эта часть дна в достигающем стола для загрузки прессуемого материала положении качающегося транспортера запирает стол для загрузки прессуемого материала в направлении загрузочной камеры и в направлении качающегося транспортера, а при находящемся под столом для загрузки прессуемого материала качающемся транспортере открывает стол для загрузки прессуемого материала в направлении загрузочной камеры. Посредством качающейся части дна с особенно высокой надежностью обеспечивается невозможность попадания оператора в контакт с качающимся транспортером, даже когда качающийся транспортер имеет большой угол поворота, выходящий за высоту стола для загрузки прессуемого материала. Одновременно качающаяся часть дна препятствует вдвиганию прессуемого материала в тот момент, когда качающийся транспортер находится непосредственно перед столом для загрузки прессуемого материала, так что угроза обслуживающему персоналу вследствие внезапного движения, в частности, завертывания вверх прессуемого материала при его контакте с движущимся качающимся транспортером, предотвращается.

Чтобы механическая конструкция оставалась при этом как можно более простой, предусмотрено также, что качающаяся часть дна в пределах области своего качания может захватываться качающимся транспортером. Таким образом, особые активные средства привода для качания этой части дна предпочтительно не нужны. Достаточно установить эту часть дна на опору с возможностью качания в пределах достаточного угла поворота относительно остального дна. Движение части дна воспринимает качающийся транспортер, предпочтительно через соответственно расположенные захваты.

В качестве альтернативы описанной выше качающейся части дна изобретение предлагает, чтобы стол для загрузки прессуемого материала в направлении загрузочной камеры имел продолжение стола, которое может поворачиваться вокруг проходящей вдоль передней кромки загрузочного стола оси поворота. Когда качающийся транспортер находится в удаленном от стола для загрузки прессуемого материала положении, продолжение стола целесообразным образом проходит в качестве продолжения стола для загрузки прессуемого материала дальше в направлении загрузочной камеры. Когда качающийся транспортер приближается к столу для загрузки прессуемого материала, продолжение стола поворачивается вверх, чтобы защищать обслуживающий персонал от качающегося транспортера.

С целью простого управления поворачивающимся продолжением стола предпочтительно предусмотрено, чтобы посредством качающегося транспортера при его движении качания в области его задней точки изменения направления движения на противоположное продолжение стола при контакте с качающимся транспортером или с транспортировочной головкой могло одновременно поворачиваться.

Кроме того, изобретение предлагает, чтобы продолжение стола имело измеренную параллельно его оси поворота ширину, которая меньше, чем измеренное в том же направлении расстояние между рычагами качающегося транспортера, и чтобы продолжение стола в нижней области его поворота своей свободной стороной вдавалось между рычагами качающегося транспортера и прилегало к транспортировочной головке. В этом варианте осуществления свободная сторона продолжения стола предпочтительно действует как шибер, который при качании назад качающегося транспортера двигает находящийся на верхней стороне транспортировочной головки прессуемый материал вперед и таким образом перемещает в область перед передней стороной транспортировочной головки. Таким образом может сокращаться высота задней кромки загрузочной камеры, что облегчает ручной ввод прессуемого материала.

Другую функцию продолжение стола получает в варианте осуществления, при котором предусмотрено, что продолжение стола с нижней стороны описывает дугу или имеет поворачивающуюся относительно остального продолжения стола дуговую часть, и что при повернутом вверх продолжении стола оно или его дуговая часть продолжает изогнутое в форме участка боковой поверхности цилиндра дно на его удаленном от передаточной области конце сильнее изогнутой в том же направлении и за пределы вертикали дугой для отвода прессуемого материала. Это способствует транспортировке прессуемого материала вверх ногами от задней стороны к передней стороне качающегося транспортера, когда качающийся транспортер движется в область удаленной от передаточной области точки изменения направления его движения качания на противоположное.

Привод качающегося транспортера может осуществляться различным образом. В одном из предпочтительных вариантов осуществления в качестве силового привода качающегося транспортера предусмотрен линейно вибрирующий силовой привод, при этом подвижный конец этого силового привода, в частности, поршневой шток цилиндропоршневого узла, непосредственно или через передаточный коленчатый рычаг шарнирно соединен с качающимся рычагом качающегося транспортера. Цилиндропоршневой узел может включать в себя один или несколько пневматических или гидравлических цилиндров, которые установлены на опору на одном конце, например, на коробе загрузочной камеры, и другой конец которых соединен с упомянутым качающимся рычагом или передаточным коленчатым рычагом качающегося транспортера для его качания.

Как упомянуто выше, предлагаемое изобретением транспортировочное и/или прессовальное устройство имеет один или два роторных валика. Этот валик может/эти валики могут вращаться с помощью силового привода, в частности, электро- или гидравлического двигателя, чтобы перемещать подаваемый качающимся транспортером прессуемый материал из передаточной области во внутреннее пространство соответствующего сборного бункера или в прессовальную камеру соответствующего пресса. При этом посредством устройства подачи уже происходит первое подпрессовывание прессуемого материала, и затем прессуемый материал может дополнительно уплотняться и/или размельчаться роторным валиком или роторными валиками. Предпочтительно для этого/каждого роторного валика предусмотрен скребок, который может быть установлен с возможностью совершения движения поворота и который своими шипами соскребает прессуемый материал с зубцов роторного валика во внутреннее пространство бункера или в прессовальную камеру.

Чтобы улучшить переход прессуемого материала от передаточной области в область действия роторного валика или роторных валков, предлагается, чтобы на обращенном к передаточной области конце дна был расположен проходящий параллельно роторному валику или двум параллельным роторным валикам транспортировочный ролик. Привод вращения транспортировочного ролика целесообразным образом связан с приводом вращения роторного валика или роторных валиков. Направление вращения транспортировочного ролика таково, что вступающий в контакт с транспортировочным роликом прессуемый материал перемещается в направлении единственного роторного валика или, соответственно, ближайшего из двух роторных валиков. Когда имеется только один роторный валик, он известным образом взаимодействует с направляющей пластиной скольжения, при этом между наружным периметром роторного валика и обращенной к нему поверхностью направляющей пластины скольжения происходит перемещение прессуемого материала. Когда имеется два параллельных роторных валика, транспортировка прессуемого материала происходит между вращающимися в противоположных направлениях валиками.

Другой вариант осуществления транспортировочного и/или прессовального устройства отличается тем, что устройство подачи образует отдельный узел, который посредством разъемных соединительных средств может соединяться и разъединяться с остальным транспортировочным и/или прессовальным устройством или с тюковым прессом или сборным бункером. Также устройство подачи и транспортировочное и/или прессовальное устройство вместе могут образовывать один конструктивный узел. Устройство подачи одно или вместе с транспортировочным и/или прессовальным устройством может быть тогда установлено стационарно и оставаться там, где поступает предназначенный для прессования и сбора прессуемый материал, во время как сборный бункер отдельно может заменяться и вывозиться. При этом сборный бункер собственно известным образом может быть, например, выполнен в виде съемного контейнера, который может помещаться на грузовой автомобиль, транспортироваться, опорожняться путем опрокидывания и сниматься. При этом транспортировочное и/или прессовальное устройство постоянно доступно для использования и не должно транспортироваться вместе с бункером. Транспортировочное и/или прессовальное устройство может быть также расположено после собственно известного тюкового пресса.

Альтернативно устройство подачи вместе с транспортировочным и/или прессовальным устройством может быть выполнено интегрированным с тюковым прессом или сборным бункером и жестко соединено с ним.

Ниже примеры осуществления изобретения поясняются с помощью чертежа. На фигурах чертежа показано:

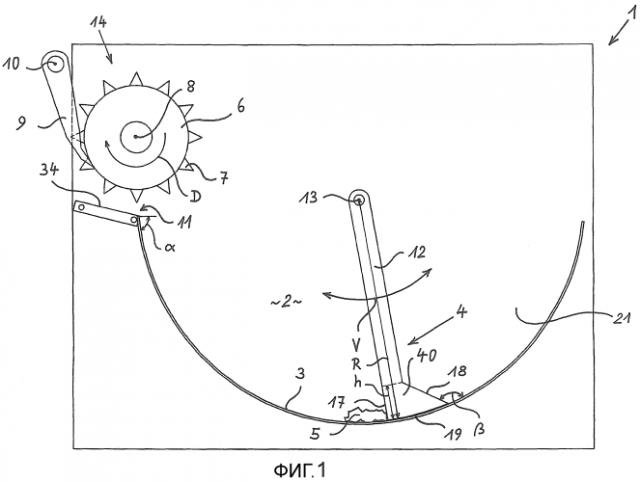

фиг.1: транспортировочное и/или прессовальное устройство, снабженное включенным перед ним устройством подачи, с качающимся транспортером в первом положении, в вертикальном сечении;

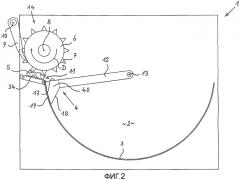

фиг.2: устройство подачи, показанное на фиг.1, с качающимся транспортером во втором положении, в вертикальном сечении;

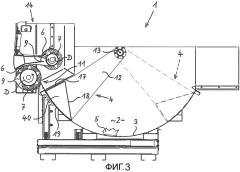

фиг.3: другой вариант осуществления устройства подачи, в вертикальном сечении;

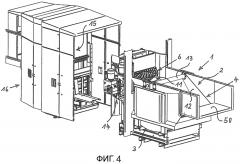

фиг.4: сборный бункер и прессовальное и транспортировочное устройство, перед их соединением друг с другом, на виде в перспективе;

фиг.5: транспортировочное и/или прессовальное устройство, снабженное включенным перед ним устройством подачи, в измененном варианте осуществления, на виде в перспективе наискосок сверху;

фиг.5a: транспортировочное и/или прессовальное устройство, снабженное включенным перед ним устройством подачи, показанное на фиг.5, с качающимся транспортером в первом положении, в вертикальном сечении;

фиг.5b: транспортировочное и/или прессовальное устройство, снабженное включенным перед ним устройством подачи, показанное на фиг.5, с качающимся транспортером во втором положении, в вертикальном сечении;

фиг.6: устройство подачи в другом варианте осуществления, на виде наискосок сверху;

фиг.7: устройство подачи, показанное на фиг.6, вместе с транспортировочным устройством, в вертикальном сечении;

фиг.8: устройство подачи с транспортировочным устройством и подключенным к нему, обозначенным тюковым прессом, в вертикальном сечении;

фиг.9: обрамленный на фиг.8 фрагмент в увеличенном изображении;

фиг.10: устройство подачи с транспортировочным устройством и обозначенным тюковым прессом, на виде наискосок сверху;

фиг.11: устройство подачи в другом варианте осуществления, на виде в перспективе наискосок сверху, в частично оборванном изображении;

фиг.12: фрагмент устройства подачи, показанного на фиг.11, в вертикальном сечении;

фиг.13: другой фрагмент устройства подачи, в вертикальном сечении, вместе с увеличенной деталью, в первом рабочем положении;

фиг.14: фрагмент устройства подачи, показанного на фиг.13, вместе с увеличенной деталью, во втором рабочем положении;

фиг.15: устройство подачи в другом варианте осуществления, вместе с транспортировочным устройством, в вертикальном сечении, в первом рабочем положении, и

фиг.16: устройство подачи, показанное на фиг.15, в таком же изображении, во втором рабочем положении.

На фигурах чертежа одинаковые части снабжены соответственно одинаковыми ссылочными обозначениями, так что не каждое ссылочное обозначение поясняется специально на каждой фигуре чертежа.

На фиг.1 и 2 чертежа показано в поперечном сечении транспортировочное и/или прессовальное устройство 14 сборного бункера, в частности, контейнера для отходов или тюкового пресса, причем сам этот сборный бункер или тюковой пресс здесь специально не изображены. Перед транспортировочным и/или прессовальным устройством 14 включено устройство 1 подачи, которое на фиг.1 и 2 изображено в двух разных рабочих положениях. Загрузочная камера 2 образована боковыми стенками 21, из которых здесь только одна видна на заднем плане, и дном 3. С верхней стороны загрузочная камера 2 открыта или снабжена поднимаемой крышкой, чтобы можно было загружать прессуемый материал 5, такой как пустые пластиковые бутылки или картонажные изделия.

Дно 3 изогнуто соответственно боковой поверхности цилиндра, при этом воображаемая центральная ось этого цилиндра совпадает с осью 13 качания качающегося транспортера 4. При этом дно 3 проходит примерно на половину окружности, которая открыта вверху. Таким образом, качающийся транспортер 4 всегда движется параллельно по дну 3. Качающийся транспортер 4 предпочтительно возвратно-поступательно качается не видимым здесь силовым приводом, таким как гидравлический цилиндр или электродвигатель, как поясняется двойной стрелкой V. Качающийся транспортер 4 имеет транспортировочную головку 40 и один или несколько, здесь два, рычага 12 качающегося транспортера, которые здесь проходят параллельно двум боковым стенкам 21 вплотную к ним. С помощью качающегося транспортера 4 и его транспортировочной головки 40 прессуемый материал 5 из положения в нижней области дна 3, как изображено на фиг.1, подается в передаточную область 11 прессуемого материала, как видно из фиг.2. Рычаги 12 качающегося транспортера сами не участвуют в перемещении прессуемого материала 5, а только поддерживают транспортировочную головку 40.

В передаточной области 11 прессуемого материала прессуемый материал 5 захватывается предпочтительно сменными зубцами 7 роторного валика 6, который имеет рабочее направление D вращения и который образует часть соответствующего транспортировочного и/